一种新型轻质高强应急路面器材的优化设计

张 彬,钱 坤,张 琰

(1. 江南大学 纺织服装学院,江苏 无锡 214122;2. 江苏省产业用纺织品行业协会,南京 210002)

一种新型轻质高强应急路面器材的优化设计

张 彬1,钱 坤1,张 琰2

(1. 江南大学 纺织服装学院,江苏 无锡 214122;2. 江苏省产业用纺织品行业协会,南京 210002)

利用有限元软件ANSYS建立路面结构的分析模型,根据加强杆及路面整体的受力分析结果,对复合材料轻质高强路面进行了优化设计。结果表明:3 种多孔加强杆应力分布和变形趋势基本一致,仅在前后车轮位置附近产生应力和变形。最大应力出现在前轮作用处,最大应力均为291.667 kPa;最大位移出现在后轮作用处,其中3 孔结构位移最小,但位置基本一致。经综合分析比较,优化设计方案为应急路面器材加强杆件应采用60×30 mm 3 孔箱体结构,路面杆件间距为60 mm。

应急路面器材;复合材料;轻质高强;有限元软件;分析模型;受力分析;优化设计

0 引言

应急路面是指可以快速铺设,能够满足通用车辆、工程作业机械等和自行军事装备等通过的临时路面[1]。和平时期的国民经济建设和地区开发以及战时的交通运输保障、自然灾害时的救灾活动都可能需要修建应急路面。我国地幅辽阔,各地地质条件复杂,存在大面积的松软地面区,车辆在行进中常常面临很多条件恶劣的地形,例如泥泞道路、沙漠地形、沼泽地形、草地和雪地等[2],这些地形具有密度小、压缩性高和抗剪切强度低的特点[3],严重影响了通用车辆、工程作业机械等的通载。可以说,有时修建必须满足一定要求的应急道路,成为整个任务完成的关键。

从应急路面器材的发展方向来看,世界各国都在努力使现有的器材向“轻量化”方向发展,即在实现相同的保障效果下,应急路面器材面密度更小,效费比将会更高。我国目前现有的传统路面器材构件多为金属材料所制,其中主要以钢质材料为主,通过铰接将钢板连接而成[4~7],而国外则以铝合金材料为主。钢材作为一种已被广泛应用和接受的材料,其优点显而易见,它的强度很高,弹性模量高,性能稳定等。但同时,它的缺点也非常突出,例如质量大、耐腐蚀性差、维修保养费用高等,这些缺点严重影响着应急路面器材“轻量化”水平的提升,从而使得如何将轻质高强复合材料在应急路面器材上应用成为目前国内外积极发展研究的主流方向。本项目旨在设计一种新型轻质高强应急路面器材,可满足沙滩、泥泞、草地、浅滩等易下陷地区的快速铺设要求,以及构筑舟船海滩卸载、直升机临时停机坪和水上救援平台等临时使用。

1 技术方案

1.1 设计原则

技术方案遵循以下原则:

⑴ 综合考虑沙滩、沼泽、松软滩地的应用需求。

⑵ 保证各种环境下使用的综合效率,根据使用环境条件,既可以机械化铺设、也可以人工铺设。

⑶ 路面器材要求质量轻和体积小,便于运输、铺设和撤收。

⑷ 考虑到使用条件的多样性,要求路面器材为能够人工拼装的组合式路面,并且零部件之间具有较高的互换性。

⑸ 使用轻质高强的新材料,利用它们的优良特性,通过结构的优化,在满足使用要求的前提下,尽量减轻应急路面器材的质量,提高装备的使用性。

1.2 总体设计构思

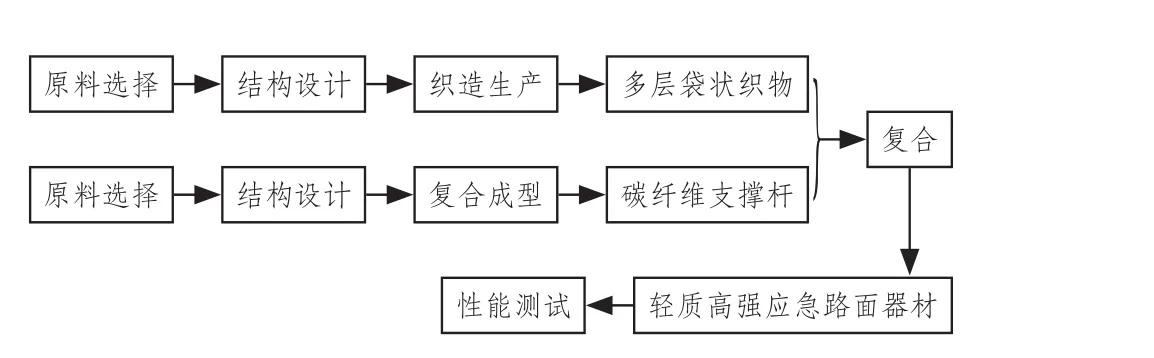

1.2.1 工艺流程设计

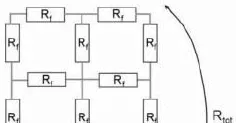

轻质高强应急路面器材设计的工艺流程如图1所示。

图1 轻质高强应急路面器材工艺流程设计图

原料选择:应急路面器材需要承受轮式或履带式车辆的多次反复碾压,所以首先必须满足的是,在大应力下多次使用后“不毁坏”,即具有较大拉伸强度;同时,压拉延长后需要“自然恢复”,即具有较大弹性模量;其次,要考虑质量适中,以及抗腐蚀、耐老化等使用要求。因此本设计织物主体主要采用高模高强聚乙烯纤维制造而成,车辙部位则采用芳纶作为主材,提高路面的附着力和加强杆支撑杆在满足刚度要求下尽可能地减重。

结构设计:为了实现应急路面高承载、抗断裂、抗撕裂性能要求,主体路面体织物设计为多层加厚袋状织物。机织成柔性间隔管腔状斜纹组织结构,织物一次成型。加强杆采用连续拉挤成型的方法制造。加强杆设计为3 腔闭合箱体式结构。

1.2.2 结构组成

轻质高强应急路面器材主要由路面体织物、加强杆、系留和附属装置等组成。

⑴ 路面体是路面复合的基本载体,主要用于通行车辆车轮或履带与松软海滩隔离,提高地基承载能力,改善松软岸滩通行能力。主要由织物、锚固孔圈、边胶带、接头、涂层等组成。如图2所示。

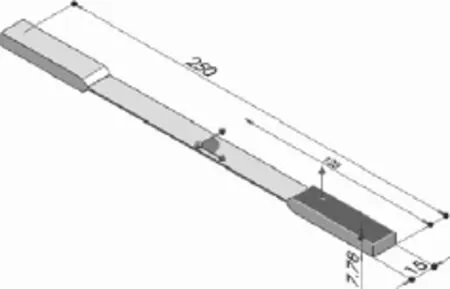

⑵ 加强杆是路面的主要受力体,为碳纤维增强树脂支撑杆,其沿路面体织物纬向以相同间隔距离均匀穿插分布,从而实现了路面体受压后的均匀及整体沉降。如图3所示。

⑶ 系留装置主要用于路面系留固定桩的植入和拔除。由固定桩、桩帽、起桩器、镐、锤等工具组成。固定桩包括圆桩和板桩两种。附属装置主要用于配合作业与使用,由牵引布、接头杆、牵引展开绳、捆扎带、防水包装袋等组成。系留和附属装置如图4所示。

图2 路面体织物机织图

图3 加强杆

图4 系留和附属装置

2 有关计算

根据国内外现状和我国装备技术状况的实际,分析现有路面器材的优缺点,利用有限元分析软件ANSYS建立路面结构的分析模型,模拟了路面在受载状况下的变形特点,研究提出一种新型轻质复合路面,既可满足人工搬运、舟艇或车载运送、以及空运空投等运输方式,保障通用车辆、工程作业机械和自行军事装备通载的需求。我们的分析思路是:按照由简单到复杂的原则,首先将加强杆分离出来进行单独分析,然后进行路面的整体分析,最后根据加强杆及路面整体的受力分析结果,对轻质高强路面的优化设计进行分析指导。

2.1 加强杆截面形状的确定

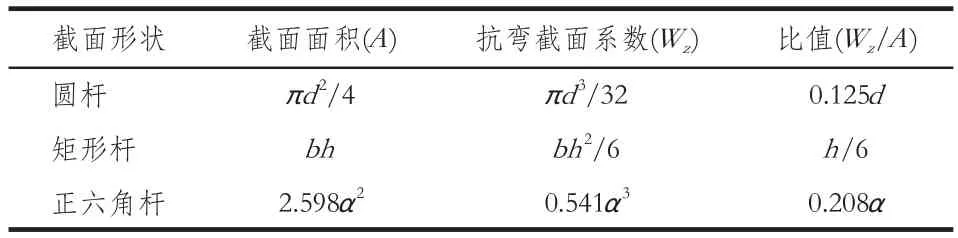

由材料力学中梁的正应力强度条件:

式中,Mmax为梁的最大弯矩;Wz为横截面的抗弯截面系数;[σ]为材料的许用弯曲应力。

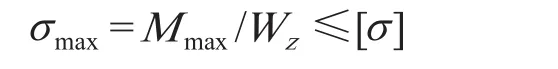

可知,梁的抗弯截面系数愈大,横截面的正应力就愈小,也就是说,梁的抗弯能力就愈强;另一方面,由材料的使用来说,梁横截面的面积愈大,消耗的材料就愈多。因此,梁的合理截面应该是用最小的截面面积A,使其有更大的抗弯截面系数Wz。可以用比值Wz/A来衡量截面的经济程度。这个比值愈大,所采用的截面就愈经济合理。另考虑到加强杆的受力特点及平衡性,应选用正截面结构。

对截面积相同的不同形状正截面(圆杆、矩形杆、正六角杆)进行分析:

表1 不同截面形状的抗弯性能比较

表1中,d为圆杆截面的直径,b为矩形杆截面的宽度,h为矩形杆截面的高度,α为正六角杆截面的边长。

由于截面积相同,所以πd2/4=bh=2.598 α2。

故对于正六角杆来说,α=0.55d,Wz/A= 0.208α =0.114d;对于矩形杆,当b=h时,h=0.886d,Wz/A =h/6=0.148d。

通过以上的推导,在截面积相同的情况下,当矩形杆截面的高度与宽度相近时,矩形杆的抗弯性能最好,圆杆次之,正六角杆最差。根据路面的使用要求和路面的结构稳定性综合考虑,我们期望加强杆件在设计载荷作用下允许微量形变,不至于在车辙部位形成不可恢复的深沟,同时考虑到加强杆件的截面条件受到路面整体高度、卷状直径及机械化铺撤顺畅性等要求限制,结构计算所采用的加强杆截面结构形式如图5所示。重点考虑拟定3 种不同矩形断面尺寸的闭合箱体方案进行对比计算分析。

2.2 加强杆分布间距的优化

为了分析加强杆分布间距对路面变形的影响,还必须建立空间模型。由于路面体在加强杆和张紧力的作用下具有一定的刚度和抗弯性能,因此,可以把路面体等效为空间壳结构,选择单元shell63。取布厚为4 mm,改变加强杆分布间距,研究加强杆分布间距大小对变形的影响。加强杆采用梁单元,将杆件尺寸和形状反映在梁的面积、惯性矩及高度等信息中,图6所示是加强杆不同分布间距下路面变形量间的相互关系。

由图6可以看出,其中有急剧变化的突变点,这是因为:计算时为简便起见,将荷载作用在固定区域,而加强杆的间距发生变化时,加强杆的位置发生了变化,而这就相当于荷载的位置在发生变化,相当于车轮在路面上移动,当荷载大部分作用在加强杆上时,由于加强杆的刚度较大,变形就相对较小,而大部分作用在路面基体上时,就会发生较大的变形。因此图中的突变正是说明了这种情况,反而更准确地反映了路面受力的实际情况。但在分析加强杆间距变化对路面变形的影响时,须将这种突变的的情况作为奇异点不予考虑。根据研制的经验和加强杆间距变化规律,我们拟定90×20 mm 5 孔空腔闭合箱体间距90 mm、60×30 mm 3 孔箱体间距60 mm和40×25 mm两孔箱体间距40 mm,分别进行模拟计算比较。

图5 加强杆不同矩形空腔截面结构形式图

图6 沉降量随加强杆间距变化曲线图

2.3 加强杆的优化计算

加强杆间距按上述约定,进行加强杆的截面结构形式的优化计算。

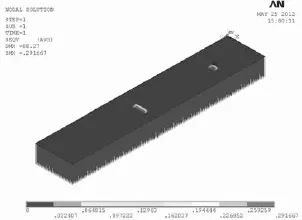

2.3.1 创建有限元模型

为了便于分析和使计算模型不至于过大,闭合箱体式加强杆的计算采用结构等效的方法进行,即按照横断面抗弯刚度相等的原理,将加强杆简化为一块相同材料相同宽度相当厚度的板,其断面惯性矩与实际断面相同,使其各处弯矩和位移大小相同。

2.3.2 定义材料属性

加强杆采用碳纤维与树脂复合。碳纤维弹性模量为230 GPa,密度为1.8 g/cm3,泊松比为0.3。

2.3.3 定义单元类型及实常数

加强杆为细长的碳纤维杆,故选用梁单元beam3。又由于松软地基的抗剪强度很低,可以把该地基看作温克尔地基,即把路面下面的地基看作是一根根弹簧,这样,路面即受到这些“弹簧”的弹性抗力作用,弹性抗力与地基的弹性抗力系数及地基的下沉量有关,用公式表述如下:

p = ky

式中,p为地基的弹性抗力系数;k为弹性抗力系数;y为地基沉降量。

根据《弹性地基梁及矩形板计算》松软土壤k=1~5 MPa/m,结合海滩路面现场的实测资料,经相关公式换算后得k=2 MPa/m。现取k=2 MPa/m作为地基系数。根据以往路面计算及试验经验,结合初步计算结果得知,轻质高强路面在承受设计荷载时的沉降不会超过20 cm,故地基模型厚度取值应>20 cm。另外,由于计算模型不宜过大,且由于有限元单元尺寸比例的限制,地基厚度取值不宜很大。在本次计算中,地基厚度取40 cm。地基的弹性抗力通过弹簧单元来模拟,故选用单元combin14。

对于梁单元,定义截面面积,惯性矩和截面高度;对于杆单元定义弹性系数。

2.4 结构设计计算与验证

路面采用高性能纤维机织双层织物(路面体样布面密度约1 800 g/m2)与加强杆复合成型。路面单元与地基单元之间“接触”边界按以下3 种情况建立模型。

2.4.1 轮式对称载计算模型

温克尔地基假定下路面受对称载荷作用模型建立如下:路面宽度取其宽幅4.1 m的50%为2.05 m(其中加强杆长2 m),长度按10.5 m计算。轮胎作用于宽度方向距路面中心0.9 m处(整个结构而言,对所建模型实际是距边缘),长度方向前后轮分别距同一边缘1.95和5.95 m处,前后轮的荷载分别为34.3 kN和63.7 kN。

通过计算,发现两孔、3 孔和5 孔 3 种加强杆情况下,应力分布情况基本一致(因为荷载大小和位置都未发生变化),变形趋势也基本一致,仅在前后车轮位置附近产生应力和变形,其它位置的受力和位移均为零;最大应力出现在前轮作用处,最大应力均为291.667 kPa,但因加强杆的排列间距不同,位置略有变化;最大位移出现在后轮作用处,分别是88.27、78.672和121.961 mm,但位置基本一致。应力分布及变形结果如图7~9所示。

图7最大应力点(1 050,0,1 890),最大位移点(1 150,0,5 950);

图8最大应力点(1 050,0,1 900),最大位移点(1 150,0,6 000);

图9最大应力点(1 050,0,1 950),最大位移点(1 150,0,6 000)。

2.4.2 轮式偏心载计算模型

图7 两孔加强杆应力分布及变形示意图

图8 3 孔加强杆应力分布及变形示意图

图9 5 孔加强杆应力分布及变形示意图

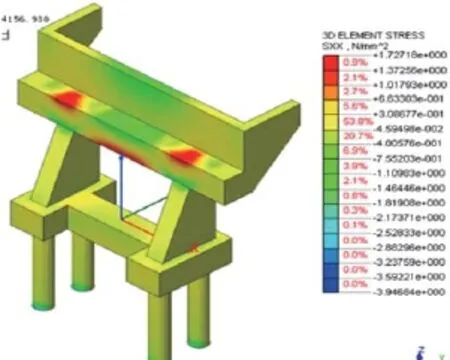

图10 两孔加强杆偏心载变形示意图

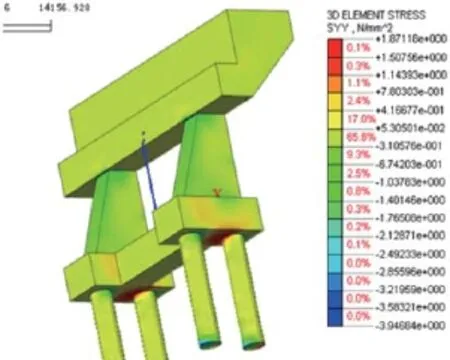

温克尔地基假定下路面受偏心载荷作用模型建立如下:路面按宽度4.1 m(其中加强杆长4 m),长度10.5 m建模,其它计算条件同对称载。两孔、3 孔和5 孔 3 种加强杆情况下,受轮式偏心载作用的变形情况如图10~12所示。

图10最大位移为140.13 mm,位于后轴边轮下(50,5 950);

图11最大位移为139.25 mm,位于后轴边轮下(50,5 950~6 000);

图12最大位移为198.32 mm,位于后轴边轮下(50, 6 000)。

2.4.3 3 点简支计算模型

地基模型参照路面在宽度方向受3 点简支作用情况下建立,假定两车轮正下方地基为足够松软直至淘空状态,路面在设计载荷作用下通行。两孔、3 孔和5 孔 3 种加强杆情况下,路面变形情况如图13~15所示。

图13最大位移为583.333 mm,位于前轮下;前轴中点位移为20.755 mm,相对位移为562.578 mm;后轮最大位移为406.25 mm,后轴中点位移为43.951 mm,相对位移为362.299 mm。

图11 3 孔加强杆偏心载变形示意图

图12 5 孔加强杆偏心载变形示意图

图13 两孔加强杆3 点支承变形示意图

图14 3 孔加强杆3 点支承变形示意图

图14最大位移为729.167 mm,位于前轮下;前轴中点位移为46.364 mm,相对位移为682.803 mm;后轮最大位移为677.08 mm,后轴中点位移为86.401 mm,相对位移为590.679 mm。

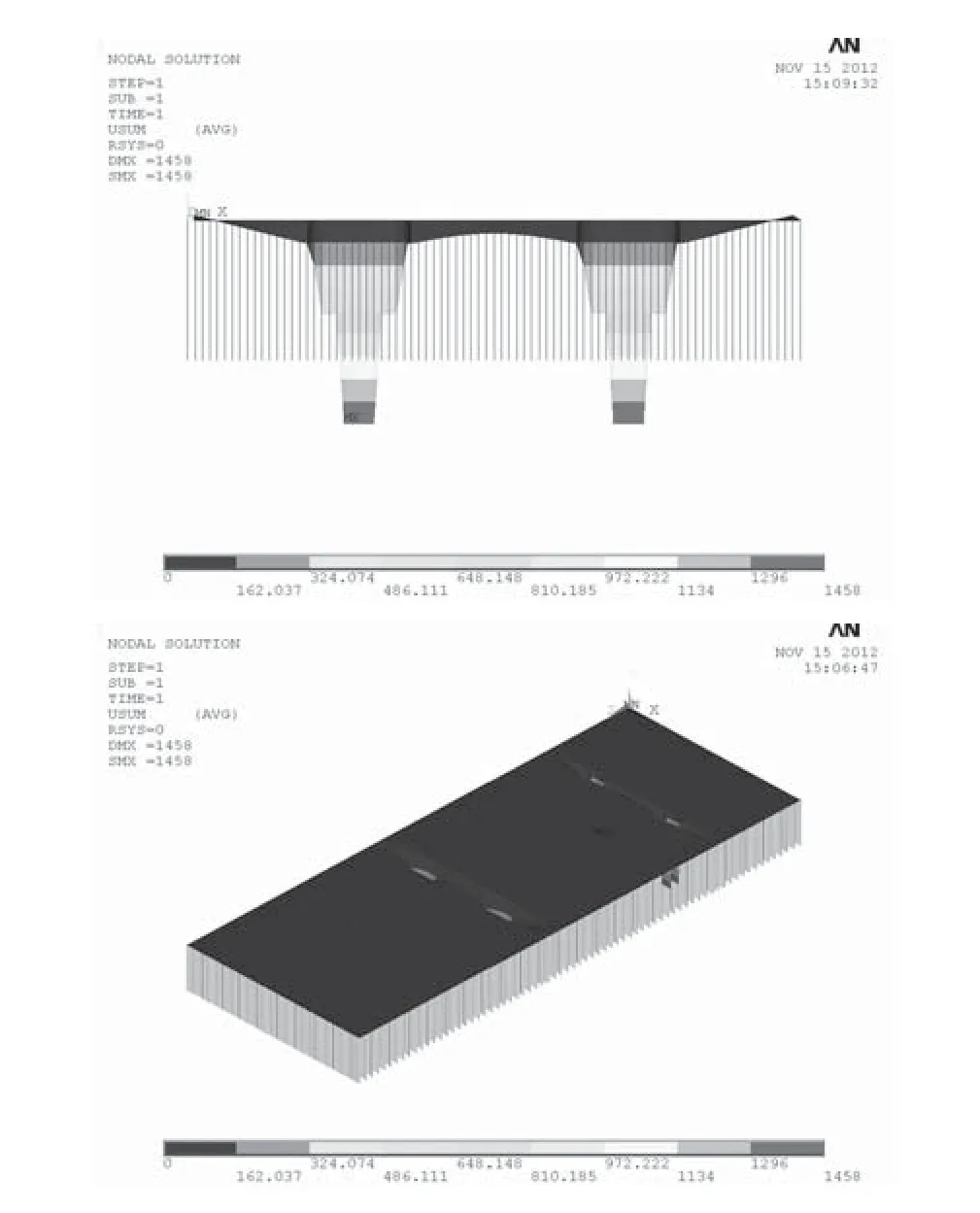

图15最大位移为1 458.3 mm,位于前轮下;前轴中点位移为49.981 mm,相对位移为1 408.319 mm;后轮最大位移为677.08 mm,后轴中点位移为70.965 mm,相对位移为606.115 mm。

图15 5 孔加强杆3 点支承变形示意图

2.5 优化设计总述

计算结果表明,两孔、3 孔和5 孔 3 种加强杆情况下,应力分布情况基本一致(因为荷载大小、位置都未发生变化),变形趋势也基本一致,仅在前后车轮位置附近产生应力和变形,其它位置的受力和位移均为零;最大应力出现在前轮作用处,最大应力均为291.667 kPa,但因加强杆的排列间距不同,位置略有变化;最大位移出现在后轮作用处,分别是88.27、78.672和121.961 mm,但位置基本一致。经综合分析比较,加强杆采用3 孔式结构最佳。

3 结语

从当今应急路面器材的发展趋势出发,设计一种新型轻质高强应急路面器材。在研究软土沉降和破坏理论的基础上,重点对路面进行设计,并基于ANSYS软件用有限元进行数值模拟来指导设计,从材料选型、结构设计、结果分析等多方面进行了探索。新型轻质高强应急路面器材的应用,可以提高通用车辆、工程作业机械和自行军事装备通载时对环境多样性的适应能力,在沙滩、泥泞、草地、水上救援、抗洪抢险等多领域有广泛用途,具有十分重要的社会意义及市场价值。

[1] 李聚轩, 毋鹏, 吕游, 等. 国内外应急路面装备技术及应用[J]. 军事交通学院学报, 2006, 8(2): 9-13.

[2] Liu J D. Investigation of the stress strain relationship of sand[J]. Journal of Terramechanics, 1995, 32(52): 221-230.

[3] Ji X W, Zhuang J D, Qiu X D. Effect of loading patterns on the pressure-sinkage relation of dry loose sand[J]. Journal of Terramechanics, 1996, 33(1): 13-20.

[4] 刘则劝. 介绍一种新颖的折叠式路面铺设车[J]. 汽车运用, 1996, (5): 23.

[5] 范霆. 天堑变通路面铺设车[J]. 汽车运用, 1997, (3): 12.

[6] 路金宝. 英美军用道路铺设车[J]. 汽车运用, 1999, (2): 14-15.

[7] 范华林, 刘福君, 甘智海. 车辆-路面器材相互作用机理研究[J]. 兵工学报, 2007, 28(1): 28-32.

Optimization design of a new type of lightweight and high strength emergency pavement-equipment

ZHANG Bin1, QIAN Kun1, ZHANG Yan2

( 1. Jiangnan University Textile Garment Institute, Wuxi 214122 China; 2. Jiangsu Province Nonwovens & Industrial Textiles Association, Nanjing 210002 China )

By using the ANSYS finite element method software to establish the analysis model of pavementequipment structure, according to the stress analysis results of the stiffener and pavement, the optimization design of the composite lightweight and high strength pavement are carried out in this article. The results show that: the stress distribution and deformation trend of the three kinds of stiffener are basically the same, stress and deformation are generated only at the front and rear wheels. The maximum stress appears in the front wheel, the maximum stress is 291.667 kPa; Maximum displacement occurs at the rear wheel, deformation of stiffener is smallest with three-hole structure, but the position is basically the same. By comprehensive analysis and comparison, the stiffener of emergency pavement-equipment should adopt 60×30 mm three-hole box structure, and the spacing of stiffener should be 60 mm.

emergency pavement-equipment; composite; lightweight and high strength; finite element method software; analysis model; stress analysis; optimization design

U421.3; TQ327

: A

: 1007-9815(2016)03-0046-07

定稿日期: 2016-05-27

张彬(1984-),女,吉林通化人,工程师,硕士研究生,主要研究方向为纺织复合材料,(电子信箱) bins0424@126.com。