大容量锂离子电池储能系统散热研究

李彩红,虞跨海,徐红玉,宋书中,谢 秋

大容量锂离子电池储能系统散热研究

李彩红1,虞跨海1,徐红玉1,宋书中1,谢 秋2

(1. 河南科技大学 力学研究所,河南 洛阳 471023;2. 中航锂电(洛阳)有限公司,河南 洛阳 471009)

基于锂离子动力电池生热模型仿真与实验的研究,对局部强化射流冷却散热系统开展了储能系统电池模块不同充放电倍率下的流热数值仿真,实现了电池模块储能系统在不同工况下热行为仿真。研究结果表明:局部强化射流冷却散热系统能够有效降低电池温度,但是随着充放电倍率的增大,电池模块温度升高,各单体电池之间的温差增大,不利于单体之间的协调性和电池模块性能的发挥,进而影响其安全性和可靠性。

锂离子电池;热模型;储能系统;散热结构;生热率;温度场

随着环境问题和能源危机的日益突出,风电、太阳能发电等新能源得到飞速发展,而储能技术对新能源发展具有重大意义。锂离子电池具有高密度、高储能率、循环寿命长等优势,在储能系统中得到广泛应用[1]。然而,锂离子电池对工作温度要求严苛,特别在高温环境下,存在一定的热失控安全隐患[2-3]。因此,开展锂离子电池热模型研究,准确描述及预测电池的温升情况,基于流热数值仿真开展电池箱及电池模块热管理系统设计,保证锂离子动力电池安全可靠运行,对于推动新能源技术发展具有重要意义。

目前,单体电池模型得到不断发展,从集中质量模型发展到三维模型[4-8],从单体模型到模块模型。集中质量模型把电池作为一个质点,得到其平均温度;一维模型研究电池在某一方向上温度分布;二维模型研究电池某一截面上温度分布;三维模型研究电池整体温度分布,其对于大容量动力电池的性能和寿命影响很大。虞跨海等[9]开展了电池材料热物性参数研究及单体电池仿真,能够较准确描述单体电池热行为。Park等[10]提出了一种风道并行冷却热管理方案设计。Giuliano等[11]提出了基于开孔泡沫铝冷板结构的电池冷却方案。然而,储能电池技术对单体电池一致性提出了更严格的要求,保证各单体电池处于最佳工作状态,发挥最佳性能。Yu等[12]提出了局部强化射流冷却电池箱管理方案设计,仅讨论了1C放电倍率下的冷却效果。为了保证锂离子动力电池在高温环境及高充放电倍率下的工作安全性,仍需开展相关研究。

本文以磷酸铁锂电池为研究对象,基于锂离子电池三维模型数值仿真与实验,开展了储能系统电池模块高放电倍率及高充放电倍率循环下的流热数值仿真,实现了成组电池储能系统在不同工况和高充放电倍率下的循环热行为研究,为储能系统的热管理系统设计和技术管理奠定基础。

1 单体电池几何模型

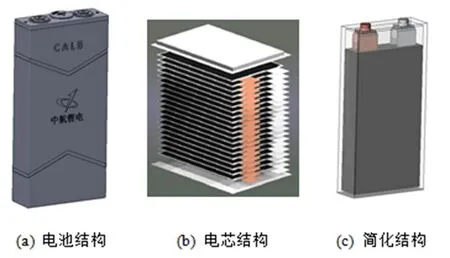

以中航锂电(洛阳)有限公司方形锂电池为研究对象,如图1电池由外壳、正负极柱(耳)、电芯、安全阀等构成,电芯部分由数十单元甚至上百单元叠层构成,每个单元由正极料层、正极片、隔膜、负极片和负极料叠层构成,忽略螺栓孔、螺母、安全阀等部件。

图1 电池几何模型

2 单体电池热模型

2.1 单体电池热物性参数

假定单体电池各材料均匀,密度一致,材料比热容和导热率不受环境温度和荷电状态(SOC)变化影响。基于电芯实际结构,将电芯采用等效模型代替,即作为均匀物质的实体,对其比热容、密度及导热系数进行加权平均估算[9]。

2.2 电池热模型方程

单体电池在充放电过程中产生热量使其温度升高,电池生热过程与环境温度、工作状态及荷电状态(SOC)有关。在直角坐标系下,方形电池内部温度场:

式中:表示微元体的密度;p表示比热容;表示热导率(或导热系数);表示温度;表示生热率。该方程表示微元体在单位时间内的能量守恒方程,等式方程左边表示微元体在单位时间内热力学能的增量,等式右边前三项表示微元体在三个坐标轴方向的净热量,右边第四项表示微元体内热源的生热率。

单体电池生热率主要来源于电芯生热和电池极柱及连接板生热,本文电芯生热采用Bernardi生热率方法计算[13]:

式中:表示电池电流;0表示开路电压;表示工作电压;为电池温度;表示电池体积;(0–)表示产生的欧姆热(或焦耳热);表示化学反应引起熵变产生的热量。式(2)又可表示为:

式中:r表示电池内阻;与电池荷电状态(SOC)、环境温度等有关,基于实验测量,通过四阶样条拟合其分布曲线[9]。电压温度系数也随电池荷电状态(SOC)变化。

2.3 电池的边界条件

单体电池初始条件:

(,,, 0) =0(4)

式中:0为环境温度。

在自然环境中,需考虑对流换热和辐射换热:

式中:c,r分别表示对流散热量和辐射散热量;表示对流换热系数;1表示电池表面温度;表示辐射换热系数。

2.4 单体电池仿真与实验分析

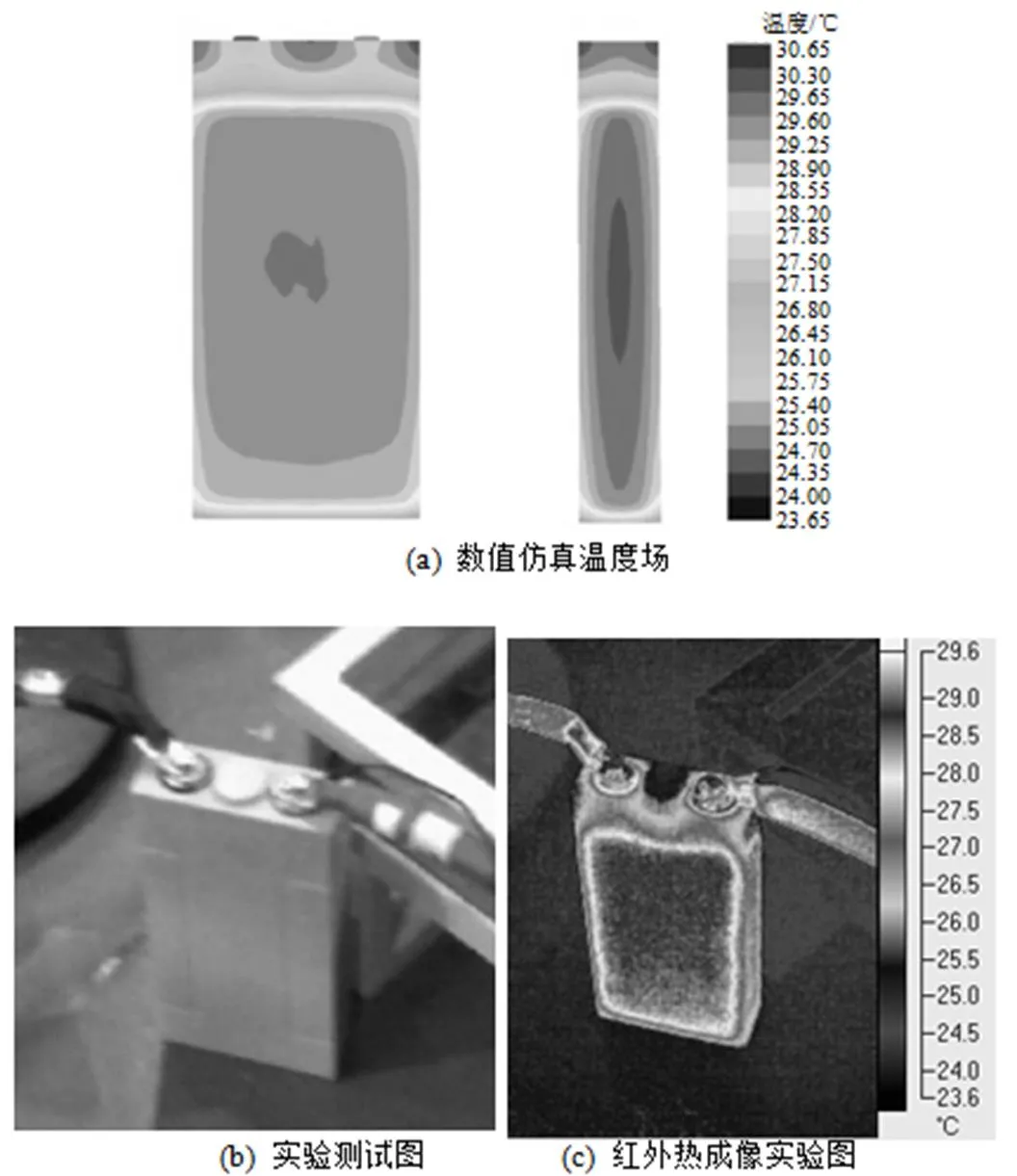

基于电池材料热物性参数,针对单体电池开展1C放电倍率下的瞬态数值仿真,环境温度为23.60℃,不锈钢外壳,考虑重力影响,得到电池温度分布如图2(a)。电池最高温度位于正极柱位置,电芯的最高温度位于其中心位置,电池外壳顶部温度最低,因其顶部无热源且存在空气导致其温度显示“凹”型分布,电芯叠层方向(电池厚度方向)由于热导率较小出现热积累现象。

图2 1C放电倍率数值仿真、实验测试及热成像图

同时开展了单体电池1C倍率下放电实验,首先将正负极柱分别接入充放电测试设备,设备另一端连接台式机,用于设定充放电过程的控制条件,先采用恒流恒压的方式给单体电池充电,而后将满电状态的单体电池放于室内环境静置2 h获得恒定的初始温度,最后对单体电池采用恒流放电方式进行放电,直至放电电压为2 V时作为其停止放电的控制条件,单体电池放电测试连接如图2(b)。放电实验测试结束时利用红外热成像仪扫描电池整体,得到其温度云图分布如图2(c)。数值仿真结果最高温度30.65℃,位于正极柱位置,电芯最高温度29.96℃,位于中心位置,单体电池实验测试结果最高温度29.60℃,数值仿真与实验结果一致性较好,即所建单体电池模型精度较高,能够较准确描述单体电池的热行为。但两者显示的温度分布结果位置存在一些差异,仿真结果显示电池本体最高温度位于电池中心区域,而实验结果显示最高温度位于电芯顶部区域,是因为数值仿真采用电芯均匀发热的Bernardi生热模型,且单体电池被计算流场所包围,而电池在实际的测试过程中,首先由于电化学反应电子发生移动产生电流,且电流密度在电池中分布的不均匀性产生不均匀的发热造成的,其次由于实验测试时电池与地面接触,会产生热交换,从而使其温度分布发生变化。

3 电池箱流热数值仿真

储能柜电池模块由2列6排12块某型单体电池构成,储能柜结构包括通用风道和局部强化射流风道,通用风道空气经导流板导流及分流,形成水平方向流场实施强迫风冷;局部强化射流风道位于箱体底部区域,经锥形风道加压,从底部沿高度方向对箱体中心区域单体电池实施强迫冷却,较传统箱体冷却效果得到大幅提高[12],且在低放电倍率下满足安全性和可靠性需求,针对高放电倍率和高充放电倍率循环过程仍需开展进一步研究。

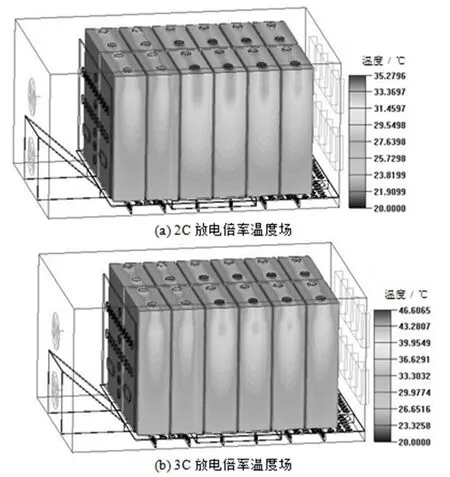

单体电池的工作环境温度为20~60℃,由于实际工况的复杂不确定性,处于工作状态的各单体电池必然存在差距。若各单体差距加剧,影响电池模块的性能和使用寿命,甚至引起安全隐患,故进一步开展复杂工况储能柜电池模块的数值仿真具有重要意义。本文开展了储能柜电池模块高放电倍率(2C,3C)瞬态数值仿真,环境温度20℃,风扇流量0.15 m3/min,电池模块温度分布如图3。由于电池模块中心位置热量无法及时散热,存在热积累现象,最高温度位于中心位置电池正极柱,进出风口作用使模块两侧单体电池温度较低,基于局部强化射流风道作用,电池模块整体高温分布靠近单体电池顶部,且随着放电倍率增大,模块整体温度升高,各单体之间温差增大。2C放电倍率单体电池最高温度35.28℃,各单体之间最大温差11.91℃;3C放电倍率最高温度46.61℃,各单体之间最大温差21.30℃。放电倍率的增大使各单体电池温度升高,加剧电池模块的温度不一致性,易发生热失控现象,影响电池模块性能、使用寿命和安全性。

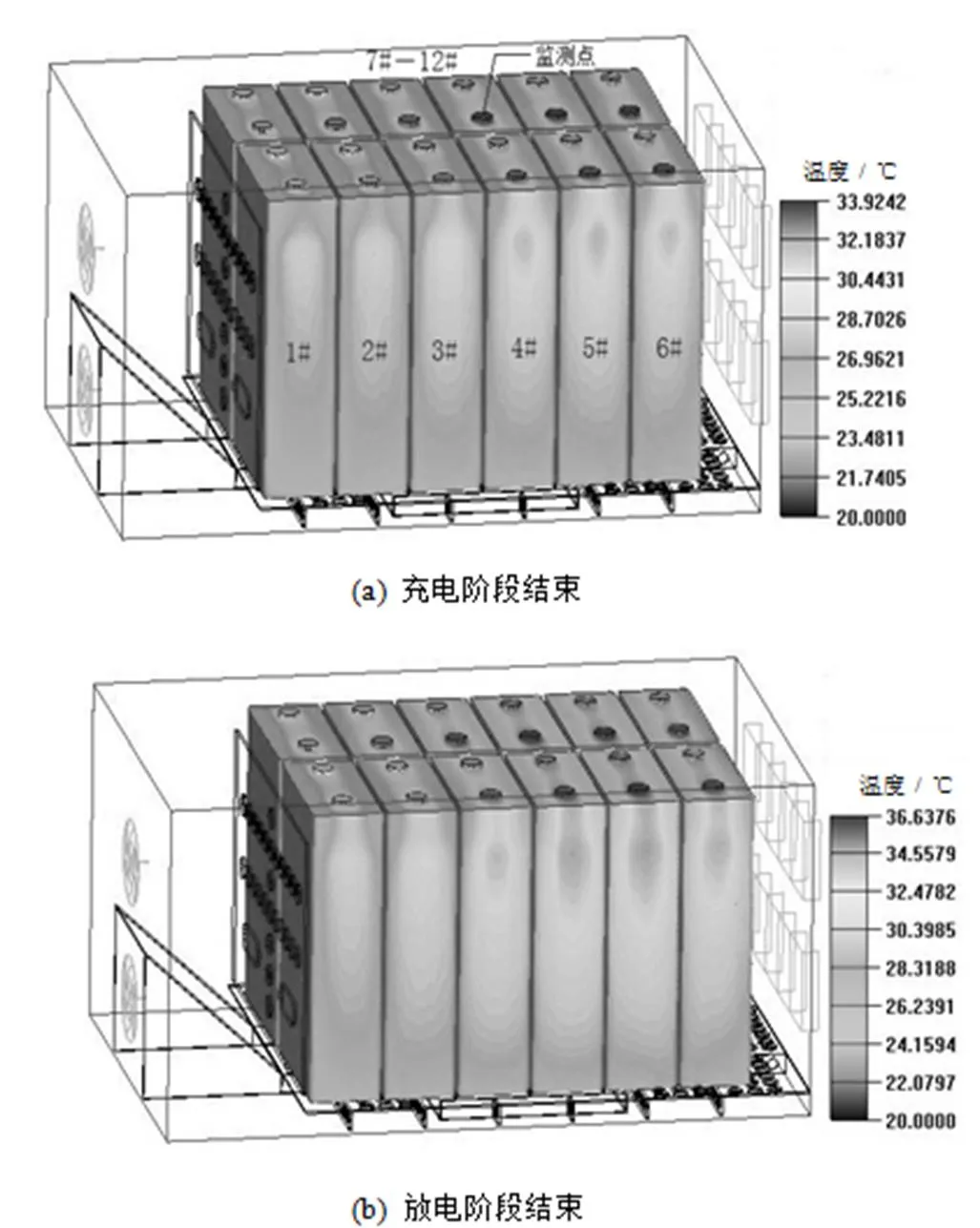

为了保证锂离子动力电池在不同工况下的安全性,本文开展了高充放电倍率循环过程的瞬态数值仿真,过程分为三个阶段,即充电阶段、静置阶段(30 min)、放电阶段。环境温度为20℃,风扇流量为0.15 m3/min。2C充放电倍率下电池模块温度分布如图4。充电阶段结束,最高温度33.92℃,位于中心位置单体电池极柱,进风口位置单体电池温度最低,各单体之间最大温差11.19℃;静置阶段结束,电池模块整体温度均下降,最高温度24.94℃,位于中心位置电芯处,最低温度21.07℃,各单体之间最大温差3.87℃,电池模块温度得到控制,其温度分布较均匀。如若延长静置时间,电池模块运行工况会得到更好的改善;放电阶段结束,电池模块最高温度36.64℃,位于中心位置的极柱上,靠近风扇位置单体电池温度最低,各单体之间最大温差12.90℃。各单体电池之间温差的增大不利于各单体的协调性和电池模块性能的充分发挥,进而影响其使用寿命和安全性。

图3 电池模块不同放电倍率下温度场

基于充放电循环过程温度分布,最高温度位于电池模块中心位置,故选择中心位置10#单体电池的正极柱和电芯作为监测点,如图4(a)所示,监测点在充放电循环过程瞬态温度变化如图5。在充电阶段,极柱温升比电芯温升大;在静置阶段,由于通用风道空气经导流板导流及分流,形成水平方向流场使极柱温降较大,局部强化射流风道使存在热积累现象的中心位置单体电芯温降相对较小;在放电阶段,极柱和电芯温度持续升高,且极柱温升比电芯温升变化大,尤其在放电末期,由于电池荷电状态(SOC)的降低,内阻快速增大引起生热率增大,加速其温升变化。

本文继续开展3C倍率充放电循环过程瞬态数值仿真。充电阶段结束后,最高温度44.61℃,位于电池组中心位置的极柱,最低温度24.45℃,各单体电池最大温差20.16℃;静置阶段结束后,最高温度29.75℃,位于中心位置极柱,电池模块两侧单体最低温度22.59℃,各单体电池最大温差7.16℃;放电阶段结束后,最高温度48.21℃,最低温度25.40℃,各单体电池最大温差22.81℃。随着充放电倍率的增大,电池模块温度升高,各单体电池之间的温差增大,加剧各单体电池之间性能差距,从而影响电池模块的寿命和可靠性,故可以进一步开展储能柜散热结构优化设计,提高其冷却效率,确保电池模块内部各单体电池之间温度分布的均匀性,以达到其对单体电池的要求。

图4 2C充放电循环过程温度场

图5 2C充放电循环过程监测点温度场

4 结论

基于高精度锂离子动力电池生热模型的仿真与实验,结合局部强化射流冷却散热系统,兼顾其安全性和可靠性需求,开展了储能系统电池模块高放电倍率和高充放电倍率循环过程的流热数值仿真,得到以下结论:

(1)局部强化射流冷却散热系统能够有效降低电池温度,随着放电倍率的增大,电池模块温度升高,各单体电池之间的温差增大;

(2)验证了局部强化射流冷却散热系统在低充放电倍率循环下满足其安全性和可靠性要求,随着充放电倍率的增大,电池模块温度升高,各单体电池之间温差增大,不利于单体之间的协调性和电池模块性能的发挥,进而影响储能箱体的安全性和可靠性;

(3)基于局部强化射流冷却的储能箱体散热结构可进一步开展优化设计,继续开展风道、进出风口位置和尺寸设计,以提高其冷却效果,保证电池模块各单体电池之间温度分布的均匀性,为实际工程热管理系统设计奠定基础。

[1] 李新宏. 锂离子电池在储能上的应用 [J]. 新材料产业, 2012(9): 83-87.

[2] 王浩, 杨聚萍, 王莉等. 锂离子电池的安全性问题 [J]. 新材料产业, 2012(9): 88-94.

[3] 方谋, 赵骁, 陈敬波, 等. 从波音787电池事故分析大型动力电池组的安全性 [J]. 储能科学与技术, 2014, 3(1): 42-46.

[4] BOTTE G G, JOHNSON B A, WHITE R E. Influence of some design variables on the thermal behavior of a lithium-ion cell [J]. J Electrochem Soc, 1999, 146(3): 12-18.

[5] HALLAJ S A, SELMAN J R. Thermal modeling of secondary lithium batteries for electric vehicle/hybrid electric vehicle applications [J]. J Power Sources, 2002, 110(2): 341-348.

[6] KHATEEB S A, AMIRUDDIN S, FARID M, et al. Thermal management of Li-ion battery with phase change material for electric scooters: experimental validation [J]. J Power Sources, 2005, 142: 345-353.

[7] VLAHINOS A, PESARAN A A. Energy efficient battery heating in cold climates [C]//Future Car Congress. Arlington, Virginia, USA: SAE International, 2002.

[8] KIM G H, PESARAN A, SPOTNITZ R. A three-dimensional thermal abuse model for lithium-ion cells [J]. J Power Sources, 2007, 170(2): 476-489.

[9] 虞跨海, 李长浩, 程永周. 锂离子储能电池放电热行为仿真与实验研究 [J]. 电源技术, 2016, 40(1): 63-66, 134.

[10] PARK H. A design of air flow configuration for cooling lithium ion battery in hybrid electric vehicles [J]. J Power Sources, 2013, 239: 30-36.

[11] GIULIANO M R, PRASAD A K, ADVANI S G. Experimental study of an air-cooled thermal management system for high capacity lithium-titanate batteries [J]. J Power Sources, 2012, 216: 345-352.

[12] YU K H, YANG X, CHEN Y Z, et al. Thermal analysis and two-directional air flow thermal management for lithium-ion battery pack [J]. J Power Sources, 2014, 270: 193-200.

[13] BERNARDI D, PAWLIKOWSKI E, NEWMAN J. A general energy balance for battery systems [J]. J Electrochem Soc, 1985, 132(1): 5-12.

(编辑:陈丰)

Heat dissipation study on large capacity lithium-ion battery energy storage system

LI Caihong1, YU Kuahai1, XU Hongyu1, SONG Shuzhong1, XIE Qiu2

(1. Institute of Mechanics, Henan University of Science and Technology, Luoyang 471003, Henan Province, China; 2. China Aviation Lithium-ion Battery Co., Ltd, Luoyang 471009, Henan Province, China)

Based on the lithium-ion power battery heat generation model of simulation and experiment, coupled flow and heat transfer numerical simulation of battery module energy storage system with two-directional air flow cooling was carried out under different charge-discharge rates. Simulation of thermal behavior of the battery module energy storage system under different operating conditions was realized. Result shows that two-directional air flow cooling system can effectively reduce the temperature of the battery. But with the increase of the charge-discharge rates, the temperature of the lithium-ion battery module rises and the temperature difference of individual cells increases. It is not beneficial for the coordination of individual cells and the performance of the battery module, and then the safety and reliability of lithium-ion battery system decreases.

lithium-ion battery; thermal model; energy storage system; cooling structure; heat generate rate; temperature distribution

10.14106/j.cnki.1001-2028.2016.11.018

TM911

A

1001-2028(2016)11-0090-05

2016-09-09

虞跨海

河南省科技攻关计划项目资助(No. 152102210071);河南省教育厅自然科学基金资助(No. 13A480267)

虞跨海(1982-),男,浙江义乌人,副教授,博士,研究方向为航空推进系统、多学科设计优化、锂离子动力电池热管理,E-mail: yukuahai@163.com;

李彩红(1979-),女,河北石家庄人,研究生,研究方向为温度场分析,E-mail: licaihong201102@163.com。

2016-10-28 14:14:28

http://www.cnki.net/kcms/detail/51.1241.TN.20161028.1414.018.html