喷雾冷却换热机理研究进展

张雨薇,刘 妮,王 可

喷雾冷却换热机理研究进展

张雨薇,刘 妮,王 可

(上海理工大学 制冷技术研究所,上海 200093)

喷雾冷却因温度均匀性高,散热功率大的特点在电子元器件散热领域备受关注,但目前对喷雾冷却换热机理的研究尚未得出能够被普遍认可的结论。本文综述了液膜蒸发、强迫对流、表面核态沸腾、二次核化这四种认可度较高的换热机理,指出了相应的换热模型;并以换热机理为基础指出了强化换热的方式。

喷雾冷却;换热机理;综述;液膜蒸发;强迫对流;核态沸腾;二次核化

喷雾冷却具有换热能力强、冷却过程温差小、温度均匀性高、工质需求量少等特点,因而很有希望解决半导体激光器、高集成微电子器件这类高热流密度元件的散热问题。Pais等[1]以水为工质,使用空气雾化喷嘴创造了厚度仅为几个微米的液膜,从而得到的最终临界热流密度高达1 250 W/cm2。

目前,学者们主要的研究重点为如何提高喷雾冷却的换热能力,研究手段主要有实验研究和模拟仿真,并且得到了许多令人欣喜的成绩;同时,学者们也从未放弃对换热机理的探寻,但由于受到现有研究手段和研究方式的限制,学者们对换热机理认识不够深入并且对一些换热现象无法给出合理的解释,因而尚未得出统一的结论。目前,涉及到喷雾换热机理的文献,大多只包含一到两种换热机理,无法详细地阐述出从喷雾开始到换热达到稳态这一完整过程的全部换热机理,并且几乎没有学者直接从对换热机理的分析上提出每个换热阶段相应的强化措施。本文在总结了大量学者的工作基础上,综述了几种认可度较高的喷雾冷却换热机理,并在此基础上给出了强化换热的方法,为今后的研究工作提供了一定的参考。

1 换热机理

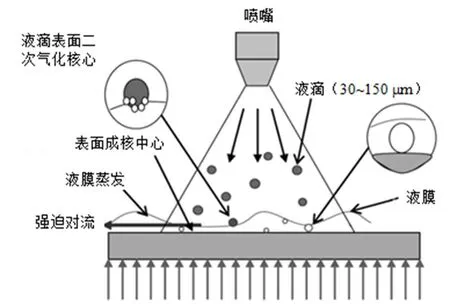

由于喷雾冷却影响因素多、机理复杂,且受到现有实验设备和测试手段的限制,学者们对微观换热机理的认识还不够充足,对实验和实际应用中的许多现象还不能给出恰当的描述和合理的解释,因此学者们尚未得出统一的换热机理。目前学者们普遍认可的是分别由Pais[1],Mesler[2],Yang[3],Rini等[4]几位学者提出的四个机理:(1)液膜蒸发;(2)强迫对流,(3)表面核态沸腾,(4)二次成核。前两个是单相换热区,其主要换热机理贯穿喷雾冷却的始终,后两个发生在两相换热区,图1即为这四种换热机理的示意图。

图1 喷雾冷却换热机理示意图

其他学者在研究中也提出过不同的换热机理,例如Selvam等[5-7]利用二维数值模拟发现,气泡脱离热源表面后,过热表面直接与空气接触,这时伴随液体回填过程中所发生的热传导为喷雾冷却具有强换热能力的主要原因;Horacek等[8]通过分析接触线长度和传热数据发现,接触线长度对于喷雾冷却换热性能至关重要。

1.1 液膜蒸发

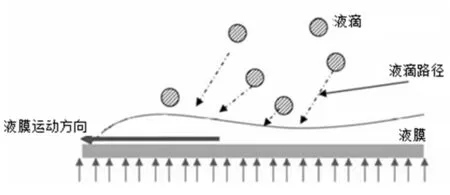

热源表面液体薄膜中液体分子的蒸发是无沸腾区换热的主要传热机制。如图2所示,喷雾液滴喷射到表面上,来不及蒸发和排开的液体会在热源表面上形成一层液体薄膜,这层液体薄膜厚度非常薄,通常只有几百微米(300~500 μm)。液膜形状受到喷雾液滴随机运动的影响,呈现出不规则状态,但由于强迫对流的作用,液膜会不断往两边移动,故整体上液膜一般为中间薄两边厚的形状。且雾滴冲击液膜将会产生额外的扰动从而减小液膜处的热阻,大幅度提高整体换热效率。

图2 液滴冲击减薄液膜降低热阻示意图

Pais等[1]通过实验提出:液膜蒸发在整个喷雾冷却过程中是产生高热流密度的最重要的原因,虽然沸腾区换热对热流密度的提高也有促进作用,但沸腾换热量只占总换热量的35%~65%。Silk等[9]则通过比对实验发现,液膜的适度蒸发比液膜全部蒸发能够得到更大的热流量。

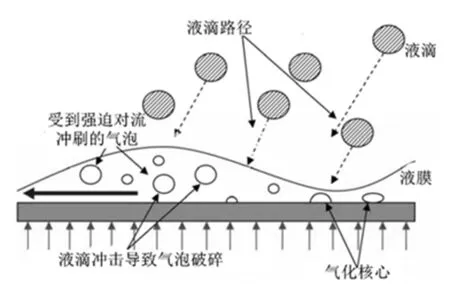

1.2 强迫对流

如图3所示,当雾滴冲击热源表面时,雾滴将会在液膜内引起强烈扰动,并且由于雾化锥角的存在,大部分液滴的路径与液面有一个夹角,因而喷雾液滴对液膜有很明显的推动和冲刷作用,并且液滴速度越大冲击力越强,换热能力也越强。

图3 液膜内强迫对流示意图

Nevedo[10]以水为工质在表面温度为99℃时得到的热流量为200 W/cm2,由于在99℃时沸腾还没有发生,所以Nevedo认为绝大部分热流量归因于强迫对流,且在两相区,强迫对流在低热流量和表面过热度较低的阶段仍是最主要的换热方式。而影响强迫对流的因素主要有液滴粒径、液滴数通量、喷嘴高度和角度、冷却介质质量通量,Lefebvre[11]给出了液滴直径与索特平均直径的关系式:

式中:32为索特平均直径;=3.5。在此基础上王亚青等[12]提出了液滴数的计算式:

式中:为液滴直径;i为有效流量,受到喷嘴高度和雾化角度的影响。图4为喷嘴高度和雾化角度的示意图。

图4 雾化角度和喷嘴高度示意图

且当喷雾所形成的冲刷区域与热源表面外切时,i最大且换热效果最好。

Pautsch等[13]和Shedd[14]在2005年实施了一系列单喷嘴和多喷嘴的实验后,认为热源表面液膜为“双层”湍流膜,在分析了液滴数通量和介质质量流量、粒径、液滴速度对换热的影响后,Shedd总结不同喷嘴的实验数据得到了液膜的换热系数:

=Cr0.5r0.5(3)

式中:为工质密度;ρ为工质比热容;r和分别为表征流动特性和换热特性的无量纲常数;且可由下式计算:

=0.1490.50.5(4)

1.3 表面核态沸腾

喷雾冷却过程中,平面上一些凹凸不平的位置最先出现气泡。Rini等[4]认为这是由于加热表面上的空穴作用促进了气泡的生长,且因为强迫对流气泡最先出现在表面四周再向中心蔓延。气泡最初的产生是由于成核中心处吸收了热源表面的热量,温度达到了工质相变温度,从而促使液体工质气化,气泡产生后通过吸收热源表面的蒸汽逐渐长大,相应位置处热源表面温度开始降低,直到获得足够大的浮力用以克服液体表面张力和重力,气泡才会脱离壁面向液膜上表面移动,在移动过程中,气泡体积逐渐增大,这一过程与池沸腾非常相似,因此可以用池沸腾中的气泡生长模型[15]来描述:

公式(5)表示的是气泡直径随时间的变化模型,式中:∞为热源表面平均温度;sat为液体工质的饱和温度;1为液体工质密度;v为气化后介质的密度;rl为液体工质比热容;l为液体工质热导率;fg为冷却介质气化潜热。

Rini等[4]通过定义特征时间得到了喷雾冷却中气泡直径随时间的变化模型:

式中:为特征时间,表示气泡离开液膜所需的时间。

在池沸腾中,气泡在离开成核点位置前需要相对较长的一段时间来获得相对于其体积所需的浮力从而克服液体表面张力和重力,成核点处同时也需要一段时间来弥补其失去的热量,将温度恢复到液体工质相变温度,但在喷雾冷却过程中,如图5所示,雾滴的动力使其可以穿透液膜,频繁地击打热源表面,加速气泡破裂并离开成核点位置,缩短气泡生命周期,另一个合理的原因是:强迫对流对表面上的气泡有一定的冲刷作用,缩短了气泡停留在热源表面和新气泡产生的时间。由于气泡尺寸减小、生长周期缩短使得在喷雾冷却过程中允许有更多的气泡生长,在同一成核点周围也可以产生更多的气泡,大量学者的研究表明尽管池沸腾和喷雾冷却沸腾换热阶段均包括相变传热过程,但是喷雾冷却这些额外的促进因素更有利于气泡的产生以及充分利用气化潜热,所以喷雾冷却所产生的热流量几乎比池沸腾所产生的热流量要高一个量级。

图5 液滴冲击对表面成核的影响示意图

Basu等[16]发现热源表面产生的气泡数目与静态接触角和表面过热度有关,并且满足以下关系式:

若w–sat≤15℃:

若w–sat>15℃:

式中:0表示热源表面上气泡核心数;s为静态接触角;w和sat分别表示壁面温度和液体饱和温度。

郭子义等[17]在此基础上得到了由表面气化核心引起的沸腾换热的热流密度计算模型:

式中:″为热流密度;代表单个气泡的质量。将计算结果与Rohsenow[18]得到的核态沸腾热流密度经验模型对比,该公式的误差仅为7.97%。

1.4 二次核化

Rini[19]发现在表面过热时,喷雾冷却过程中液膜内实际存在的气泡数基本上都要大于理论气化核心数目,即气泡核心并非都是在表面上生成的,也有很大一部分由重新回到液膜内的破碎气泡充当,Rini称之为“二次核化”。二次核化带来的换热能力一直是许多学者研究的重点,但是目前依然存在很多争议。Esmailzadeh等[20]和Sigler等[21]在其各自的研究中均发现在气泡上升到液膜上表面时,大气泡会破裂成许多个小气泡,这些小气泡重新回到液体膜中,当其移动到热源表面时,会再次充当气化核心促进传热。Selvam等[7]通过数值模拟方法观察液滴击打气泡的行为提出了另外一种观点:液滴击碎气泡同样有利于二次核化。液滴到达热源表面时会将大气泡击碎成许多小气泡,大量的小气泡附着在液滴表面,随着液滴冲击到液膜内,这些被带回的气泡在液膜内或者热源表面重新充当气化核心,并在适当的条件下生长成为气泡。因此喷雾冷却相比池沸腾成核密度要高许多,这些气泡将会继续提供更多的成核点并从热源表面吸收热量。

Esmailizadeh[20]通过实验发现,每个小液滴携带的“二次气化核心”大多都不止一个。因而他提出用成核系数和成核范围系数来表示二次核化对换热的影响,其中成核系数表示单位数量的液滴所携带的气化核心数目;成核范围系数表示气化核心距液滴中心的距离与液滴半径的比值。的取值取决于不同的热源表面状况,并且Esmailizadeh指出壁面温度越高,相应的值越大,表面捕捉气化核心的能力也越强。但笔者认为喷雾冷却换热性能受到很多因素的影响,这些因素互相耦合相互影响,很难用两个甚至更多个独立的参数去断定或表征换热性能的好坏。例如,王亚青等[12]指出,在某个确定的壁面温度下,通常存在一个最佳的值,他利用Rini[4]得出的结论:二次气化核心可以用以下公式计算得出:

式中:≥1;dp为液滴半径。公式(10)的前提假设为:每个液滴携带的二次气化核心数目相同,即均为个,且每个核心在达到成核条件时均可发展成为气泡,在此条件下,王亚青等以FC-72为冷却介质,对面积为15 m×15 m、温度为66℃的表面模拟冷却过程。结果表明,随着的增大,气泡数目增大且气泡半径减小,则相应的换热效果也得到改善,当=6时,表征换热性能的的各个参数基本稳定;而当固定在6时,随着成核范围的增大,热流量不断增大,且在=8时达到最大。作者认为随着增大,气化核心之间的距离变大,从而气泡可以吸收更多的热量有利于自身的生长,但当超过某个数值时,气化核心的成长率因彼此间的重叠和交叉而受到干扰并开始下降。故壁面温度为66℃时,最佳值分别为6和8。

笔者将王亚青的结果与Cho等[21-22]根据实验结果拟合出的核态沸腾热流量的计算经验模型公式进行了比较,公式(11)如下:

式中:We32为相对于某一索特平均直径的韦伯数;pf为冷却工质比热容;D为过热度;为喷嘴到换热面的距离。当=6,=8时,模拟结果与经验模型基本吻合。值得注意的是当忽略二次核化(即取0)时,对比结果相差甚大,这足以说明二次核化所引起的传热在核态沸腾中所占的比例非常大。

2 强化传热方式

由上文可知,喷雾冷却中液体在表面的换热主要分为单相换热和沸腾换热两个过程。在无沸腾区,加热表面的热量从液膜传递到表面再由对流换热和蒸发吸热带走,因此液膜厚度在整个换热过程中起着非常重要的作用。液膜厚的地方热阻相对较大,不利于换热,但若厚度为零,热源表面直接与热蒸汽接触,同样不利于换热。因此无沸腾区提高换热能力的主要途径有三个:一是在不破坏液膜整体性的情况下尽量减小液膜厚度,二是增加液膜热导率,三是改变喷雾特性加强液膜内的扰动。在沸腾区,气泡的产生无疑是产生高热流量的至关重要的因素,提高成核密度,缩短气泡生命周期就显得尤为重要。综上,通过喷嘴改变喷雾特性,使用微结构表面,在流体中添加固体颗粒和表面活性剂是几种提高喷雾冷却换热能力的高效方式。

通过喷嘴改变喷雾特性是指通过改变喷嘴类型、调整喷嘴距离热源表面的距离以及喷嘴与热源表面的角度来改变喷雾压力、液体质量通量、液滴直径、液滴数密度以及液滴速度等参数,得到最佳参数值以及各参数之间的耦合关系,从而促进传热。其中对喷雾高度和喷雾角度的研究一直是学者们关注的重点。对于喷雾高度对换热的影响,各界的结论比较统一:即喷雾所形成的圆形冲刷区域与热源表面相内切时,换热效果最好。这是因为此时有效流量最大,所有的液滴均可以喷射到表面上且表面能够被全部覆盖不会出现干涸,同时液滴速度较高可以对液膜产生很好的扰动和冲刷作用。而对于倾斜喷射,学者们则存在很多争议,有的学者认为倾斜喷射没有强化换热的效果,有的学者则认为在一定角度范围内,随着喷射倾角的增大,换热效果增强。但他们普遍认同:倾斜喷射可以消除液膜中心滞止区,避免干涸,但会在一定程度上造成热源表面温度分布不均匀。

使用微结构表面对喷雾冷却的强化效果得到了学者们的一致认可,并且各种结构对换热的强化作用都非常明显,这是因为:微结构表面增大了换热面积,增长了三相接触线,且表面上存在更多的气化核心,同时由于毛细力的存在,热源表面液膜可以更加快速地排开。

改变流体性质主要方法有在流体中添加纳米颗粒和表面活性剂。前者的作用只要是可以提高流体导热率,加强液膜内的扰动,提高强迫对流,但在应用时要注意解决纳米颗粒沉淀、堵塞喷嘴以及磨损管道的问题。后者主要是增大液体表面张力从而减小液滴直径、增大固液接触角,但是也要注意表面活性剂与待冷却表面相容性问题。

3 结束语

综述了喷雾冷却中液膜蒸发、强迫对流、表面核态沸腾和二次核化四个主要的换热机理以及这四种换热机理相对应的换热模型。最后根据换热机理介绍了改变喷雾特性、使用微结构表面和在流体中添加纳米粉末流体和表面活性剂对喷雾冷却的促进原因,为喷雾冷却强化换热的研究提供一定的参考。

[1] PAIS M R, CHOW L C, MAGEFKEY E T. Surface roughness and its effect on the heat transfer mechanism in spray cooling [J]. J Heat Trans, 1992, 114: 211-219.

[2] MELSER R, MAILEN G. Nucleate boiling in thin liquid films [J]. AIChE J, 1997, 23: 954-957.

[3] YANG J, CHOW L C, PAIS M R. Nucleat boiling heat transfer in spray cooling [J]. J Heat Trans, 1996, 188: 668-671.

[4] RINI D P, CHOW L C, MAHEFKEY E T. Surface roughness and its effect on the heat transfer mechanism in spray cooling [J]. J Heat Trans, 2002, 124: 211-219.

[5] SELVAM R P, BASKARA S, BALDA J C, et al. Computer modeling of liquid droplet impact on heat transfer during spray cooling [J]. Am Soc Mech Eng Paper, 2005, HT2005-72569.

[6] SELVAM R P, LIN L, PONNAPPAN R. Direct simulation of spray cooling: effect of vapour bubble growth and liquid droplet impact on heat transfer [J]. Int J Heat Trans Mass Trans, 2006, 49(23): 4265-4278.

[7] SELVAM R P, SARKAR M, SARKAR S,et al. Moldeling thermal-boundary-layer effect on liquid-vapour interface dynamics in spray cooling [J]. J Thermophys Heat Trans, 2009, 23(2): 365-370.

[8] HORACEK B, KIM J, KIGER K. Spray cooling using multiple nozzles:visualization and wall heat transfer measurements [J]. IEEE Trans Device Mater Reliab, 2004, 4(4): 614-625.

[9] SILK E A, GOLLIHER E L, SELVAM R P. Spray cooling heat transfer:technology overview and assessment of fulture challenges for micro-gravity application [J]. Energy Convers Manage, 2008, 49(3): 453-468.

[10] NEVEDO J. Parametric effects of spray characteristics on spray cooling heat transfer [D]. American: Uniersity of Central Florida, 2008.

[11] LEHEBVRE A H. Autonmization and sprays [M]. New Yorks: Hemissphere Publishing Corporation, 1989.

[12] 王亚青, 刘明侯, 刘东. 数值研究二次成核在喷雾冷却中的作用[J]. 中国科学技术大学学报, 2009, 4: 391-397.

[13] PAUTSCH A G, SHEDD T A. Spray impingement cooling with single- and multi-nozzle arrays.part1:heat transfer date using FC-72 [J]. Int J Heat Mass Trans, 2005, 48: 3167-3175.

[14] SHEDD T A. Next generation spray cooling: high heat flux management in compact spaces [J]. Heat Trans Eng, 2007, 28(2): 87-92.

[15] VAN CAREY P. Liquid-vapor phase-change phenomena [M]. USA:Hemisphere Publishing Corporation, 1992.

[16] BASU N, WARRIER G R, DHIR V K. Onset of nucleate boiling and active nucleation site density during subcooled flow boiling [J]. J Heat Trans, 2002, 124(44): 717-728.

[17] 郭子义, 陶毓伽, 淮秀兰. 基于二次核化的沸腾喷雾冷却模拟研究[J]. 煤炭技术, 2012, 31(2): 196-198.

[18] ROHSENOW W M. A method of correlating heat transfer data for surface boiling liquids [J]. ASME, 1992, 74: 969-980.

[19] RINI D P. Pool boiling and spray cooling with FC-72 [D]. USA: Uniersity of Central Florida, 2000.

[20] ESMAILIZADEH L, MESLER R. Bubble entrainment with drops [J]. J Colloid Inter Sci, 1986, 110(2): 561-574.

[21] SIGLER J, MESLER R. The behavior of the gas film formed upon drop impact with a liquid surface [J]. Int J Colloid Interface Sci, 1990, 134(2): 459-474.

[22] CHO C, PONZEL R. Experimental study on the spray cooling of a heated solid surface [J]. ASME: Fluids Eng, 1997, 244: 265-272.

(编辑:陈渝生)

Research progress on heat transfer mechanism of spray cooling

ZHANG Yuwei, LIU Ni, WANG Ke

(Institute of Refrigeration and Cryogenic Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

Spray cooling has good temperature evenness and heat exchange performance, so it was paid attention in electronic device cooling. The general admissive consult of spray cooling heat exchange mechanism was not obtained at present. This paper summarizes the mainstream of heat transfer mechanism of spray cooling including: evaporation off surface of the liquid film, forced convection arisen from droplet impingement,surface nuclear boiling and second nucleation by droplet impingement. The heat transfer model is also pointed out. Some methods to promote heat transfer mechanism are pointed out based on the heat transfer mechanism.

spray cooling; heat transfer mechanism; review; evaporation of the liquid film; forced convection; nuclear boiling; second nucleation

10.14106/j.cnki.1001-2028.2016.11.001

TM277

A

1001-2028(2016)11-0001-05

2016-09-29

刘妮

国家自然科学基金资助项目(No. 50706028)

刘妮(1974-),女,山东青岛人,副教授。研究方向为微喷冷却技术等,E-mail:15195757313@163.com;

张雨薇(1991-),女,江苏徐州人,研究生,研究方向为微喷冷却技术,E-mail: 15195757313@163.com。

2016-10-28 14:04:37

http://www.cnki.net/kcms/detail/51.1241.TN.20161028.1404.001.html