高湿气溶胶颗粒浓度在线检测操作条件1

李 兵, 魏文韫, 刘凌岭, 杨兴灿, 余 徽, 朱家骅, Wilhelm Hoeflinger

(1. 四川大学 化学工程学院, 四川 成都 610065;

2. 维也纳技术大学 化学工程研究所, 奥地利 维也纳1060)

高湿气溶胶颗粒浓度在线检测操作条件1

李 兵1, 魏文韫1, 刘凌岭1, 杨兴灿1, 余 徽1, 朱家骅1, Wilhelm Hoeflinger2

(1. 四川大学 化学工程学院, 四川 成都 610065;

2. 维也纳技术大学 化学工程研究所, 奥地利 维也纳1060)

采用光散射法测量湿法除尘系统的气相颗粒浓度与粒度分布时,测量结果易受颗粒吸湿、凝雾以及雾沫夹带等影响。为准确测量气溶胶浓度,需对采样气流进行稀释以降低相对湿度,促使液滴蒸发。基于液滴蒸发动力学方程,研究了液滴蒸发时间与液滴粒径、混合气温度、相对湿度和液滴浓度的关系。结果表明,在液滴温度20℃、气相温度20~40℃及液滴浓度不大于2×104P·cm-3时,出口气相相对湿度不高于15.7% 时,粒径0.2~5 μm的水滴均可在稀释器内完全蒸发。研究得到了不同气相温、湿度及液滴浓度下的临界蒸发操作条件。以5 μm液滴为例,气相温度为20℃,气相相对湿度为18% 时,临界蒸发液滴数浓度为104P·cm-3。实验表明加载稀释器时在临界蒸发操作条件下测得的颗粒物粒径分布与真实粒径分布吻合良好。

气溶胶;粒度分布;湿法除尘系统;稀释器;蒸发

1 前 言

悬浮在空气中的颗粒物,尤其是细颗粒物(PM2.5),因表面易于富集有毒有害的物质且能在空气中长时间停留,而给人体健康和大气环境带来极大的危害[1]。为弥补传统除尘工艺存在的诸如占地面积广、投入成本高、二次污染[2,3]等许多不足,本课题组提出了采用气液交叉流系统以循环废水来脱除气体中颗粒物的技术[4]。

在气液交叉流除尘系统除尘效率的前期实验研究中,本课题组相继采用化学分析法和重量法对除尘室进出口处的气溶胶进行检测[5]。化学分析法具有实验成本较低,且测量结果不受湿度影响[6]等优点。重量法原理简单,测量时需要将采样滤膜放在恒温恒湿箱中平衡至恒重,测量结果不受湿度影响,是国际上公认的最准确的颗粒测量方法。但上述两种方法均为离线测量,无法得到颗粒的实时数量浓度和粒径分布[7,8]。为了在线测量气溶胶颗粒数量浓度和粒径分布,光散射测量[9]是有效的解决方法之一。

在对湿法除尘系统中的高湿气溶胶颗粒浓度进行检测时,颗粒吸湿长大会使光散射以及电子低压冲击等在线检测方法的测量结果失真[10,11]。湿法条件下,可能的雾沫夹带亦会干扰测量结果。颜金培等[12]在对湿法除尘系统进行采样时,对采样管路进行加热保温处理,并用高温净化气作为稀释气对采样烟气进行稀释,以排除烟气中可能存在的液滴对测量结果的影响,但对稀释器内蒸发条件并未给出说明。以本课题研究为例,假设系统检测出的特征尺度颗粒为水滴,获得该尺度条件水滴在稀释器内的完全蒸发条件,则可认为液滴对测量结果的影响已排除。目前国内外关于液滴蒸发的研究主要集中在高温、单液滴的蒸发[13,14]。本文采用理论计算并辅以实验验证对稀释器内液滴群的蒸发影响因素开展研究,为准确测量气溶胶浓度提供适当的检测操作条件。

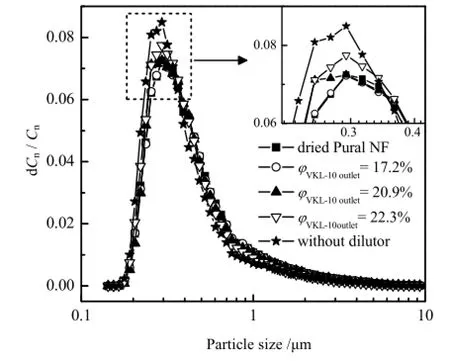

2 高湿条件下颗粒粒径分布的偏移

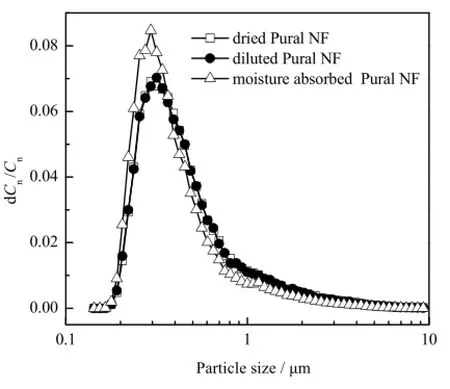

基于气液交叉流除尘系统的实验装置[15],采用Palas®公司RBG2000气溶胶发生器,将Sasol Germany GmbH公司生产的Pural NF分散为气溶胶原气。运用Palas®公司Welas2000粒径谱仪,在量程0.2~10 μm以等速采样原则对除尘系统进出口进行采样检测。分别用烘干和自然吸潮状态的Pural NF生成气溶胶原气,对其进行浓度检测,并与吸潮后的气溶胶原气经稀释器(原气:稀释气=1:9)稀释后的检测浓度对比于图1。其中自然吸潮状态下原气温度为22.9℃,相对湿度为85.5%;稀释气为空气,温度为20.4℃,相对湿度为3.5%。

如图1所示,经稀释器稀释后的气溶胶粒径分布与烘干后的真实气溶胶粒径分布基本重合。而吸潮后的气溶胶粒径分布明显向粒径小的方向偏移,表明吸潮后小颗粒的比例增加。

图1 不同条件气溶胶原气的粒径分布Fig.1 Particle size distribution obtained under different conditions

以粒径为0.294 μm左右的颗粒为例,烘干条件下浓度占比为0.0691,自然吸湿状态下占比为0.0847,增加22.7%。因此,为获得真实的气溶胶粒径分布,测量时有必要屏蔽除尘过程中带入水分的影响。

本研究采用引入稀释气体的方法对气液交叉流过程中夹带的液体进行屏蔽,以保证在线检测结果的可靠性。假设图1中反常粒径出现的尺度区域0.2~5 μm即为系统中水滴尺度,研究该尺度水滴的完全蒸发条件,即可得到完全排除湿分及液滴影响的操作条件。为此对稀释器内影响液滴蒸发的因素进行了分析。

3 液滴蒸发动力学模型

液滴蒸发时,其表面的平衡蒸汽压须大于气相蒸汽分压,而液滴表面的平衡蒸汽压和液滴粒径的关系可由Kelvin方程给出[16]。

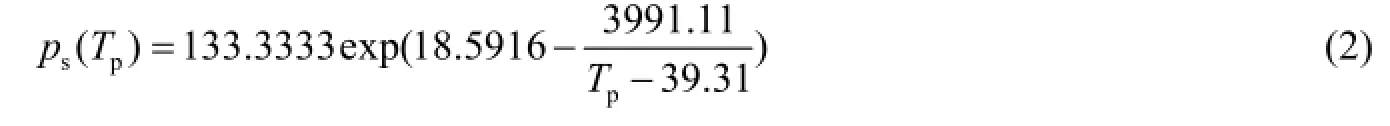

式中:ppva为液滴平衡蒸汽压,Pa;σp为液滴表面张力,N·m−1;Mp为液滴摩尔质量,kg·mol−1;R为理想气体常数,R = 8.314 J·mol−1·K−1;Tp为液滴温度,K;ρp为液滴密度,kg·m−3;dp为液滴直径,m;ps为温度Tp下的饱和蒸汽压,Pa。对于水滴可由Antoine方程计算[17]:

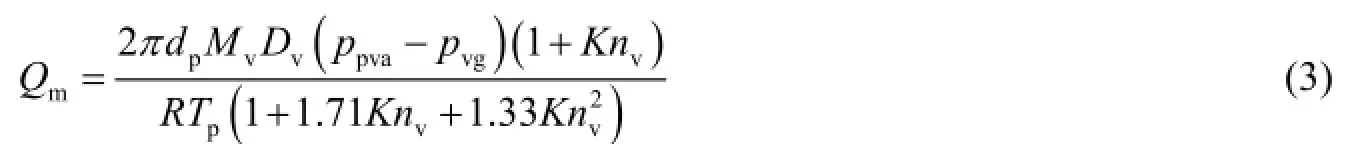

液滴蒸发过程中,蒸发速度主要由液滴表面蒸汽的扩散速度决定。而单位时间内由液滴表面向气相中扩散的蒸汽质量Qm(kg·s−1)可以表示为[18,19]

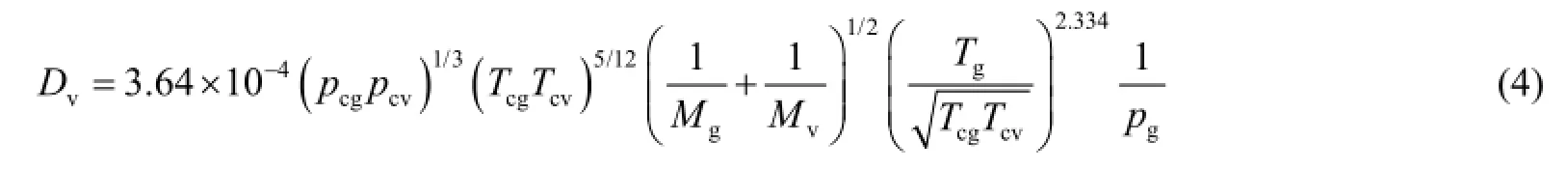

式中:Mv为蒸汽摩尔质量,kg·mol−1;pvg为气相蒸汽压,Pa;Knv为Knusen数,Knv= 2λv/dp;λv为蒸汽分子平均自由程,m;Dv为蒸汽在空气中的扩散系数,m2·s−1,其表达式为[20]

式中:pcg为空气临界压力,Pa;pcv为蒸汽临界压力,Pa;Tcg为空气临界温度,K;Tcv为蒸汽临界温度,K;Mg为空气摩尔质量,kg·mol−1;Tg为气相温度,K;pg为气相总压,Pa。

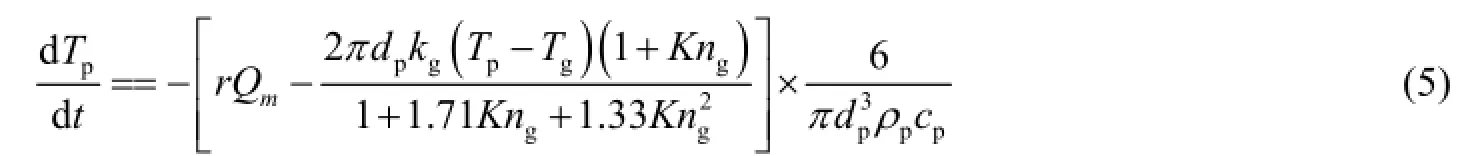

液滴蒸发过程中,在液滴未达湿球温度前,来自气相和液滴的热量部分用于液滴的蒸发,部分使液滴温度发生变化。根据能量守恒可得液滴表面温度变化为[19]

式中:r为相变潜热,J·kg−1;kg为气相导热系数W·m−1·K−1;Kng为Knusen数,Kng= 2λg/dp;λg为气相分子平均自由程,m;cp为液滴比热容,J·kg−1·K−1。

考虑到Qm为单位时间扩散到气相中的水汽质量,根据质量守恒定律可得液滴直径的减小速率为[19]

式中:t为蒸发时间,s。

采用网格模型[21]对蒸发液滴与周围气相的耦合进行描述,即认为每个液滴位于相同体积的网格内,各网格之间没有相互作用。由网格内质量守恒,可得气相蒸汽压力变化关系式[19]

式中:Vc为网格体积,m3;网格体积为液滴数浓度Cn的倒数。

当系统绝热时,液滴蒸发过程中,除液滴表面温度、气相蒸汽压发生变化外,气相温度也会发生变化,由网格内能量守恒,可得气相温度变化关系式[19]

式中:cpg为气相定压比热,J·kg−1·K−1;cpv为蒸汽定压比热,J·kg−1·K−1。

利用式(1)~(8),即可求解不同粒径、不同浓度的液滴在不同气相温度及湿度下的蒸发时间。

4 稀释器内停留时间

4.1 稀释器结构及网格划分

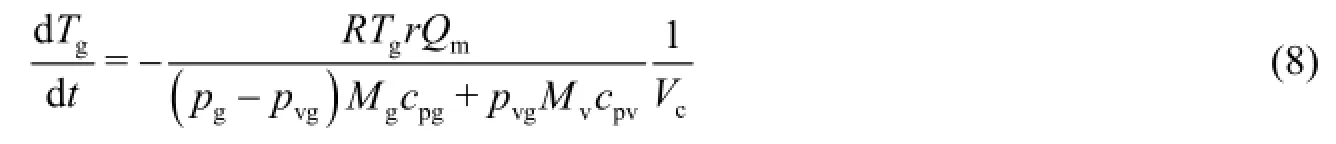

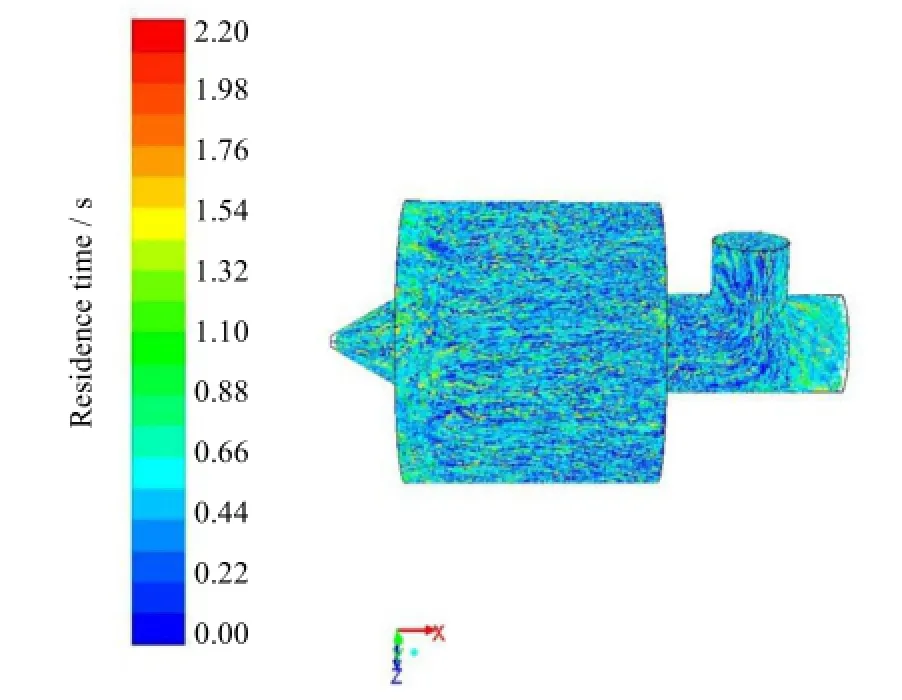

液滴在稀释器内能否蒸发完,与液滴在稀释器内的停留时间及液滴完全蒸发所需时间有关。实验中所用稀释器为Palas®公司VKL-10,稀释比为10,稀释气流量为45 L·min−1,原气流量为5 L·min−1,其三维结构见图2。

如图2所示,由恒温水浴锅和加热器分别控温的稀释气与原气从各自入口进入到稀释器,经变径段后进入到混合室内充分混合。混合后的气溶胶,一部分由Welas2000粒径谱仪自带的真空泵定流量(5 L·min−1)抽吸至检测器中进行检测,其余部分以废气形式排出。可见,气流在进出稀释器的过程中,难以直接计算液滴在稀释器内部的停留时间分布。为此运用Fluent软件,以CFD方法来模拟分析示踪颗粒从入口到出口的时间,并将其作为液滴在稀释器内的停留时间。以标准k-ε湍流模型和随机轨道模型分别对稀释器内的气相和颗粒相的输运过程进行表达,方程同文献[15]。

图2 稀释器三维结构简图(mm)Fig.2 3D structure of the VKL-10 (mm)

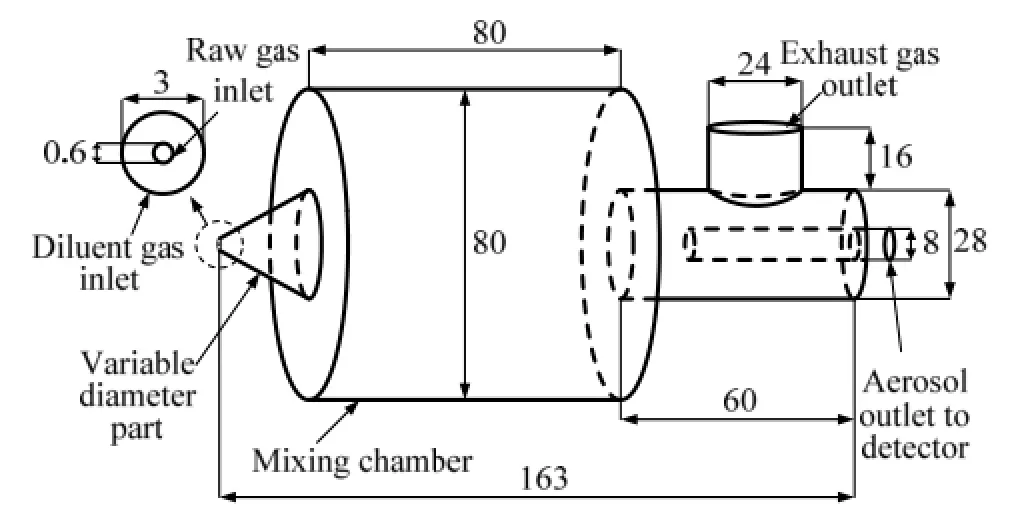

使用ICEM-CFD软件对稀释器进行三维建模和网格划分,采用结构化网格,非均匀网格的最小尺度为0.001 mm,网格数量为2804595,如图3所示。继续降低网格尺度,计算结果与之前未见明显差异。

图3 稀释器网格划分图Fig.3 Grid map of VKL-10

4.2 边界条件与计算结果

取实验时的稀释器气相入口边界条件:原气流进口速度294.3 m·s−1,稀释气流进口速度110 m·s−1。

气相出口边界条件:检测器气流出口和废气出口的流量比例为1:9。壁面边界条件:绝热无滑移壁面。

计算得到气溶胶颗粒在稀释器内的停留时间分布如图4所示。

图4 稀释器内示踪颗粒停留时间分布Fig.4 Particle residence time in VKL-10

可见,示踪颗粒从稀释器入口到气流出口所需最短时间为32.9 ms。即,欲使液滴在稀释器内蒸发完全,其极限蒸发时间应控制在32.9 ms以内。

5 稀释器内液滴蒸发影响因素分析

液滴在稀释器内能否蒸发完,不仅取决于液滴在稀释器内的停留时间,还与液滴粒径、液滴数浓度、气相相对湿度以及气相温度等有关。本文所提气相温度、气相相对湿度以及液滴数浓度,若无特殊说明,均指原气与稀释气充分混合后的初值。

5.1 液滴粒径对蒸发时间的影响

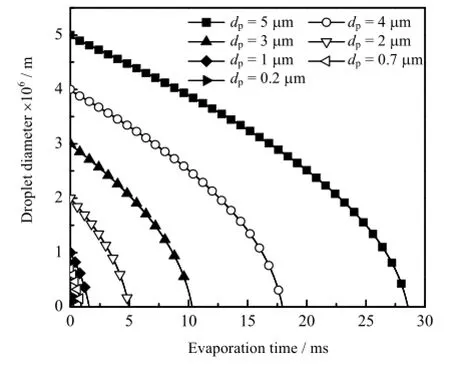

图5为液滴粒径对液滴蒸发时间的影响。计算时液滴尺度范围为0.2~5 μm、气液相温度为20℃、气相蒸汽压为233.46 Pa、液滴数浓度为104P·cm−3。

如图5所示,在初始气液相温度、气相相对湿度以及液滴数浓度一定下,液滴的蒸发时间随粒径的减小而降低。液滴粒径对蒸发时间的影响显著,粒径5 μm的液滴完全蒸发所需时间为28.5 ms,而粒径0.2 μm的液滴仅需0.19 ms即可蒸发完全。

图5 液滴粒径对液滴蒸发时间的影响Fig.5 Effects of droplet diameter on evaporation

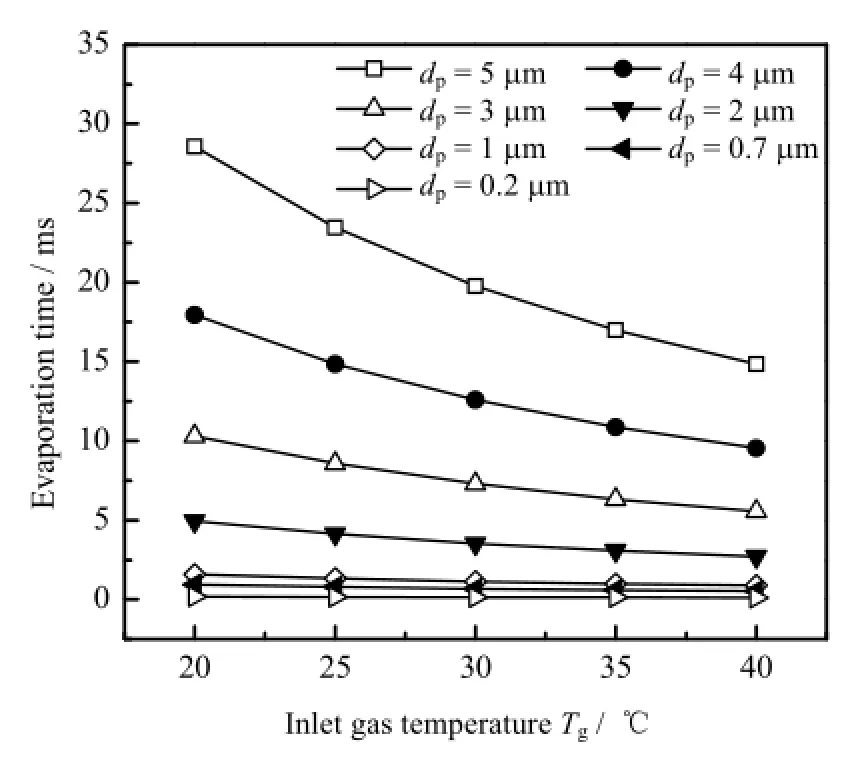

5.2 气相温度对蒸发时间的影响

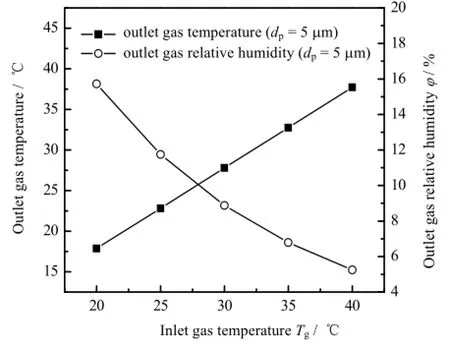

气相温度对液滴蒸发时间的影响表示为图6。根据Welas2000粒径仪最高操作温度40℃,计算时取气相温度范围为20~40℃,气相主体蒸汽压233.46 Pa、液滴温度20℃、液滴数浓度104P·cm−3。在此计算条件下,液滴完全蒸发时相应的出口气相温度及出口相对湿度与入口温度的关系见图7。

由图6可知,初始气相蒸汽压、液滴温度、液滴数浓度及液滴粒径一定下,液滴的蒸发时间随气相温度的升高而减小。由于液滴蒸发时需要吸收热量,而传热需温差推动,当液滴初始温度一定时,气相温度越高,二者温差越大,传热也就越强烈。且较高的气相温度将带来更高的液滴表面温度和饱和蒸汽压,加快蒸汽从液滴表面向气相传质的速率,缩短液滴完全蒸发所需时间。从图6还可以看出,气相温度从20℃ 升至40℃ 时,粒径5 μm的液滴蒸发时间从28.5 ms降低至14.8 ms,减少48%,而粒径0.2 μm的液滴蒸发时间从0.19 ms降低至0.109 ms,减少43%,可见气相温度的升高对较大粒径液滴的蒸发影响更大。结合图6和图7可知,当前计算条件下,在32.9 ms停留时间内,出口气相温度不低于17.9℃且出口气相相对湿度不高于15.7%时,粒径为0.2~5 μm的液滴均能在稀释器内完全蒸发。

图6 气相温度对液滴蒸发时间的影响Fig.6 Effects of gas temperature on evaporation time

图7 不同进气温度下完全蒸发后的气体温度和相对湿度Fig.7 Gas temperature and relative humidity profiles after complete evaporation under different inlet gas temperatures

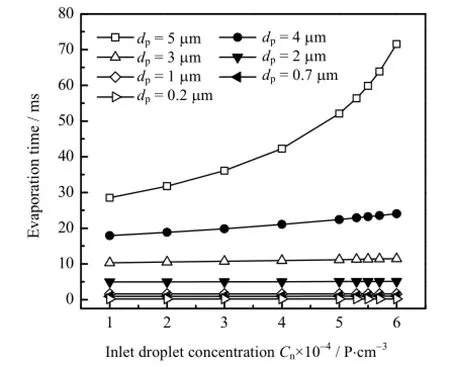

图8 液滴数浓度对液滴蒸发时间的影响Fig.8 Effects of droplet concentration on evaporation time

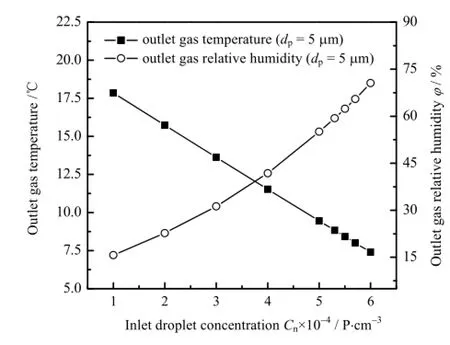

5.3 液滴数浓度对蒸发时间的影响

液滴数浓度对液滴蒸发时间的影响如图8所示。因Welas2000粒径仪的理论最大量程为5×105P·cm−3,因此在操作时一般保持稀释后液滴数浓度范围为104~6×104P·cm−3,计算时气相蒸汽压为233.46 Pa、气液相温度为20℃。在此计算条件下,液滴完全蒸发时相应的出口气相温度及出口相对湿度与入口液滴浓度的关系见图9。

由图8可知,初始气相蒸汽压、气液相温度及液滴直径一定时,液滴的蒸发时间随液滴数浓度的升高而增长。根据网格模型理论[21]可知,网格体积为液滴数浓度的倒数,液滴数浓度越大,则各液滴所占均匀网格体积越小,网格内用于液滴蒸发的能量越低,则液滴蒸发的时间越长。从图8还可以看出,液滴数浓度从104P·cm−3增加到6×104P·cm−3时,粒径5 μm的液滴蒸发时间从28.5 ms升高至71.6 ms,增加151%,而粒径0.2 μm的液滴蒸发时间为0.19 ms,基本保持不变,可见液滴数浓度的增加对较大粒径液滴的蒸发影响更大。结合图8和图9可知,当前计算条件下,在32.9 ms停留时间内,粒径为0.2~4 μm的液滴均能在稀释器内完全蒸发;而出口气相温度不低于15.7℃且出口气相相对湿度不高于22.7%时,粒径5 μm的液滴,可在稀释器内完全蒸发。

图9 不同液滴浓度下完全蒸发后的气体温度和相对湿度Fig.9 Gas temperature and relative humidity profiles after complete evaporation under different droplet concentrations

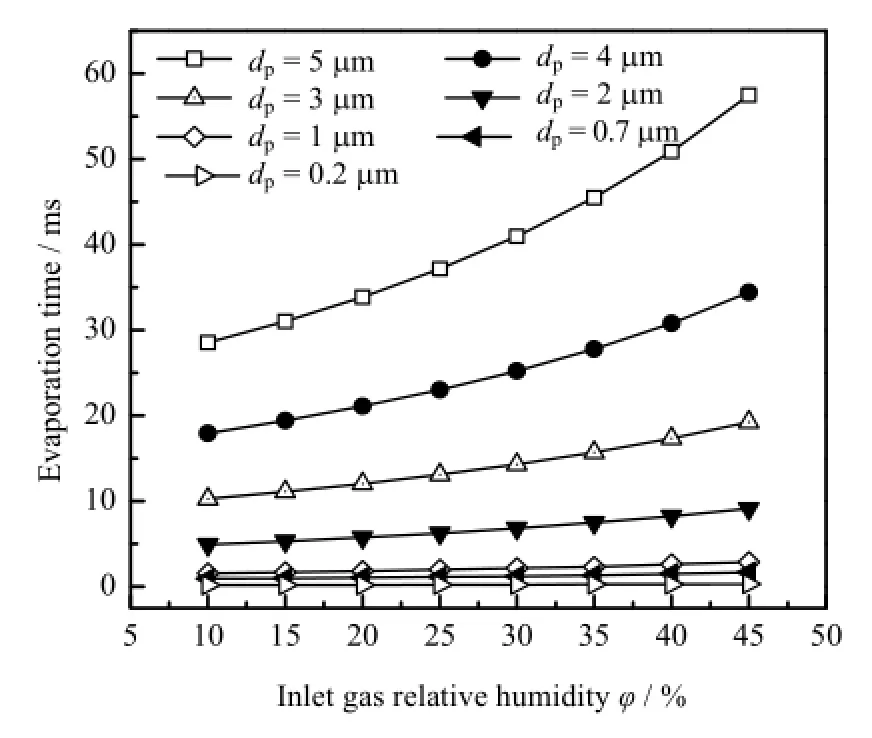

图10 气相相对湿度对液滴蒸发时间的影响Fig.10 Effects of gas relative humidity on evaporation time

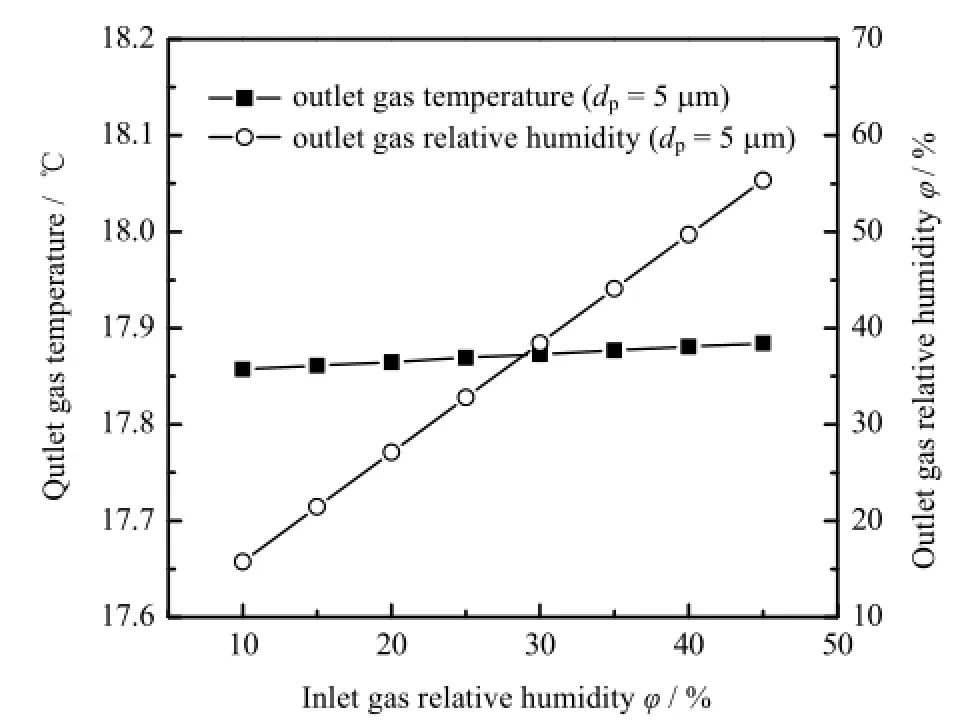

5.4 气相相对湿度对蒸发时间的影响

气相相对湿度对液滴蒸发时间的影响如图10所示。计算时气液相温度为20℃、液滴数浓度为104P·cm-3。在此计算条件下,液滴完全蒸发时相应的出口气相温度及出口相对湿度与入口相对湿度的关系见图11。

图11 不同进气相对湿度下完全蒸发后的气体温度和相对湿度Fig.11 Gas temperature and relative humidity profiles after complete evaporation under different inlet gas relative humidity

由图10可知,初始气液相温度、液滴数浓度及液滴粒径一定下,液滴的蒸发时间随气相相对湿度的升高而增加。液滴蒸发时的推动力为液滴表面与气相的蒸汽压差,当液滴温度及粒径一定时,液滴表面平衡蒸汽压一定,气相相对湿度越大,即气相蒸汽压越大,则液滴表面与气相的蒸汽压差越小,蒸汽从液滴表面向气相传质的速率也就越慢,液滴蒸发的时间越长。从图10还可以看出,气相相对湿度从10% 增加到45% 时,粒径5 μm的液滴蒸发时间从28.5 ms升高至57.5 ms,增加102%,而粒径0.2 μm的液滴蒸发时间从0.19 ms升高至0.33 ms,增加74%,可见气相相对湿度的升高对较大粒径液滴的蒸发影响更大。结合图10和11可知,当前计算条件下,在32.9 ms停留时间内,粒径为0.2~4 μm的液滴均能在稀释器内完全蒸发;而出口气相温度不低于17.9℃且出口气相相对湿度不高于21.4% 时,粒径5 μm的液滴,可在稀释器内完全蒸发。

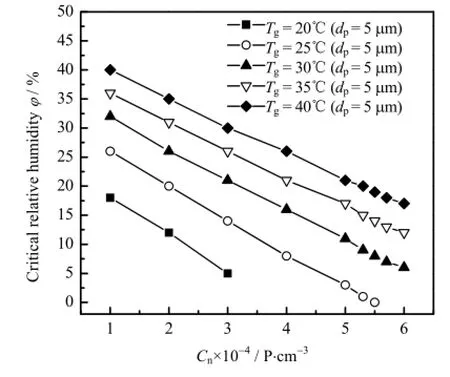

5.5 临界蒸发曲线

由上述稀释器内液滴蒸发影响因素可知,欲使5 μm的液滴在32.9 ms内完全蒸发,在液滴温度为20℃,液滴浓度为104~6×104P·cm−3,气相温度为20~40℃ 时,存在临界蒸发曲线如图12所示。操作条件位于临界曲线以下时液滴可完全蒸发,曲线以上则不能完全蒸发。

图12 液滴蒸发临界曲线Fig.12 Critical curves for droplet evaporation

气相温度一定时,气相临界相对湿度随液滴数浓度的增加而减小,在气相温度为20℃ 时,当液滴数浓度从104P·cm−3增加至3×104P·cm−3时,气相临界相对湿度从18% 降低至5%。气相相对湿度一定时,临界液滴数浓度随气相温度的升高而增大,在气相相对湿度为18% 时,当气相温度从20℃升高至40℃ 时,临界液滴数浓度从104P·cm−3增加到5.7×104P·cm−3。液滴浓度一定时,气相临界相对湿度随气相温度的升高而升高,在液滴数浓度为104P·cm−3时,当气相温度从20℃升高至40℃ 时,临界相对湿度由18% 升高至40%。在当前气液相温、湿度及液滴浓度范围内,为使液滴的蒸发时间与稀释器内停留时间匹配,在气相温度及液滴浓度一定时,气相相对湿度应位于临界气相相对湿度曲线之下。以气相温度40℃、液滴浓度104P·cm-3为例,为使液滴在稀释器内完全蒸发,气相相对湿度应不大于相应气相温度和液滴浓度下的临界气相相对湿度40%。

5.6 蒸发操作条件的实验验证

稳定实验时,气溶胶原气的温、湿度及稀释气温度基本保持不变。实验中采用干燥剂对压缩机出口气体进行干燥以获得稀释气。随着实验的进行,干燥剂吸潮能力降低,稀释气的湿度逐渐加大,使稀释器出口气流湿度逐渐增加。对气液交叉流除尘装置的采样口进行采样,研究了稀释器出口处气溶胶粒径分布与稀释器出口气流相对湿度的关系,见图13。其中未加稀释器时气溶胶数目浓度约为200000 P·cm−3,分别测得原气温度为20℃,原气与稀释气混合后气相平均温度为22℃,混合气出口相对湿度如图13所示。

图13 不同出口相对湿度条件下所对应的粒径分布Fig.13 Particle size distribution under different relative humidities of outlet gas

可以看出,当稀释器出口气流相对湿度为17.2%、20.9% 时,稀释后的气溶胶粒径分布与干粉粒径分布基本重合,而当稀释器出口气流相对湿度增长至22.3% 时,稀释后的气溶胶粒径分布明显偏离干粉粒径分布。若假设系统检测出的未加稀释器时的特征尺度颗粒全部为水滴,则相同粒径分布及气液相温、湿度下由(1)~(8)式计算得到的稀释器气流临界出口相对湿度为20.8%,与实验值吻合,验证了蒸发临界曲线的可靠性。

6 结 论

本文对气溶胶原气配比一定温湿度的稀释气,运用光散射法气溶胶检测仪在线获取了高湿含量气溶胶中固体颗粒物含量,得到结论如下:

(1) 从经典液滴蒸发动力学模型出发,通过理论计算获得了满足气溶胶中液滴完全蒸发的气相温湿度和颗粒数量的临界操作条件,以5 μm液滴为例,在典型工况如气相温度20℃,液滴数浓度104P·cm−3时,欲使液滴完全蒸发,气相相对湿度应不大于18%。计算结果得到实验数据的验证。

(2) 满足气溶胶中所含液滴被完全蒸发的操作点应位于液滴蒸发临界曲线上方,本曲线可用于快速诊断液滴蒸发情况,判断固体颗粒物含量在线检测数据的可靠性。

符号说明:

[1] Zhou M, He G, Fan M, et al. Smog episodes, fine particulate pollution and mortality in China [J]. Environmental research, 2015, 136(1): 396-404.

[2] AL-Hamouz Z, EL-Hamouz A, Abuzaid N. Simulation and experimental studies of corona power loss in a dust loaded wire-duct electrostatic precipitator [J]. Advanced Powder Technology, 2011, 22(6): 706-714.

[3] CHEN Sheng (陈昇), FAN Yi-ping (范怡平), LUN Chun-xi (卢春喜). The gas-liquid two-phase mass transfer characteristics of a new reverse jet washing nozzle (新型逆喷式洗涤喷嘴气液两相传质特性研究) [J]. Journal of Chemical Engineering of Chinese Universities (高校化学工程学报), 2013, 27(6): 937-944.

[4] ZHU Jia-hua (朱家骅), XIA Su-lan (夏素兰), WEI Wen-yun (魏文韫), et al. PM2.5 removal-advances in wet collection technologies and a novel approach through temperature swing multi-phase flow (湿法除尘技术进展及变温多相流脱除PM2.5的新方法) [J]. CIESC Journal (化工学报), 2012, 64(1): 155-164.

[5] YU Hui (余徽), LI Han-mo (李涵默), WEI Wen-yun (魏文韫), et al. Experimental and numerical study by a PM2.5 separation using gas-liquid cross flow system (热泳力协同作用下气液交叉流脱除PM2.5的研究) [J]. Journal of Sichu an Uni versity (Engineering Science Edition) (四川大学学报(工程科学版)), 2014, 46(1): 147-152.

[6] Sino-Japan Friendship Centre for Environmental Protection (中日友好环境保护中心), National Research Center for Environmental Analysis and Measurement (国家环境分析测试中心). Determination of atmospheric articles PM10 and PM2.5 in ambient air by gravimetric method (环境空气PM10和PM2.5的测定重量法): HJ 618-2011[S]. Beijing (北京): Environmental Science Press of China (中国环境科学出版社), 2011.

[7] GUO Qiu-hong (郭秋红), YANG Hong (杨红), CAO Hai-jie (曹海洁), et al. Chemical analysis of magnesia-alumina refractories (镁铝系耐火材料化学分析方法): GB/T 5069-2007 [S]. Beijing (北京): Standards Press of China (中国标准版社), 2007.

[8] Liu C N, Lin S F, Awasthi A, et al. Sampling and conditioning artifacts of PM2.5 in filter-based samplers [J]. Atmospheric Environment, 2014, 85(2): 48-53.

[9] Benz S, Megahed K, M Hler O, et al. T-dependent rate measurements of homogeneous ice nucleation in cloud droplets using a large atmospheric simulation chamber [J]. Journal of Photochemistry and Photobiology A: Chemistry, 2005, 176(1): 208-217.

[10] CHEN Ying (陈鹰), ZHOU Peng-yun (周鹏云). Determination of p article in gases—Light-scattering m ethod-Part 1: Determination of particle in p ipeline gases (气体中颗粒含量的测定光散射法第1部分:管道气体中颗粒含量的测定): GB/T 26570.1-2011 [S]. Beijing (北京): Standards Press of China (中国标准出版社), 2007.

[11] Kero I, Naess M K, Tranell G. Particle size distributions of particulate emissions from the ferroalloy industry evaluated by electrical low pressure impactor (ELPI) [J]. Journal of Occupational and Environmental Hygiene, 2015, 12(1): 37-44.

[12] YAN Jin-pei (颜金培), YANG Lin-jun (杨林军), ZHANG Xia (张霞), et al. Experimental study on promotion of fine particles capture with wetting agents (润湿剂促进燃油细颗粒捕集的实验研究) [J]. CIESC Journal (化工学报), 2008, 59(10): 2616-2621.

[13] WANG Hai-tao (王海涛), YANG Wei-juan (杨卫娟), ZHOU Jun-hu (周俊虎), et al. Calculation and analysis on evaporation and mixing characteristics of droplets in high temperature flue (液滴在高温气流中蒸发混合特性计算分析) [J]. Journal of Zhejiang University (Engineering Science) (浙江大学学报(工学版)), 2011, 45(5): 878-884.

[14] XIN Juan-juan (辛娟娟), ZHOU Zhi-fu (周致富), XIN Hui (辛慧), et al. Validation analysis of different mass transfer formula in single droplet evaporation model (单个液滴蒸发模型中不同质量传递公式的有效性分析) [J]. CIESC Journal (化工学报), 2012, 63(6): 1704-1708.

[15] YU Hui (余徽), CHEN Si-han (陈思含), WEI Wen-yun (魏文韫), et al. Research of diffusion of gas-liquid cross flow for PM2.5 separation by stochastic trajectory model (应用随机轨道模型研究湍流扩散对气液交叉流脱除PM2.5的影响) [J]. Journal of Sichuan University (Engineering Science Edition) (四川大学学报(工程科学版)), 2015, 47(5): 178-184.

[16] WEN Gao-sen (温高森), FAN Feng-xian (凡凤仙). Numerical simulation on growth of polydisperse insoluble PM2.5 promoted by vapor condensation (蒸汽凝结促进多分散不可溶 PM2.5增长的数值模拟) [J]. Journal Chem ical En gineering of Chin ese Universities (高校化学工程学报), 2015, 29(3): 736-742.

[17] YE Shi-chao (叶世超), XIA Su-lan (夏素兰), YI Mei-gui (易美桂). Principels of chemical engineering (化工原理) [M]. 2nd ed. Beijing (北京): Science Publisher (科学出版社). 2006: 176-177.

[18] Riipinen I, Pierce J R, Donahue N M, et al. Equilibration time scales of organic aerosol inside thermodenuders: evaporation kinetics versus thermodynamics [J]. Atmospheric Environment, 2010, 44(5): 597-607.

[19] Protheroe M D, AL-Jumaily A, Nates R J. Prediction of droplet evaporation characteristics of nebuliser based humidification and drug delivery devices [J]. International Journal of Heat and Mass Transfer, 2013, 60(9): 772-780.

[20] Bird R B, Stewart W E, Lightfoot E N. Transport phenomena [M]. 2nd ed. New York: John Wiley & Sons, Inc. 2002:513-524.

[21] FAN Feng-xian (凡凤仙), YANG Lin-jun (杨林军), YUAN Zhu-lin (袁竹林), et al. Removal and condensation growth of inhalable particles in spray scrubber (喷淋塔内可吸入颗粒物的脱除与凝结增长特性) [J]. CIESC Journ al (化工学报), 2010, 61(10): 2708-2713.

Operating Condition Study on Online Measurement of Wet Aerosol Particle Concentration

LI Bing1, WEI Wen-yun1, LIU Ling-ling1, YANG Xing-can1, YU Hui1, ZHU Jia-hua1, Wilhelm Hoeflinger2

(1. School of Chemical Engineering, Sichuan University, Chengdu 610065, China;

2. Institute of Chemical Engineering, Vienna University of Technology, Vienna 1060, Austria)

Moisture absorption, fogging and entrainment can affect the measurement of aerosol particle size and concentration in wet dedusting systems when using light scattering methods. A dilutor can be applied to increase measurement accuracy by reducing relative humidity and promoting droplet evaporation. The effects of droplet diameter, gas temperature, relative humidity and droplet concentration on droplet evaporation time were discussed based on the dynamic equation for droplet evaporation. The results show that when the relative humidity of outlet gas is lower than 15.7%, and the droplet temperature and gas temperature are 20℃ and 20~40℃ respectively with droplet concentration lower than 2×104P·cm-3, the droplets with diameter of 0.2~5 μm can be completely evaporated in the dilutor. Critical evaporation operating conditions at different gas temperatures, humidity and droplet concentrations were obtained when the droplet diameter is 5 μm, and the gas temperature and relative humidity are 20℃ and 18% respectively with critical evaporation droplet concentration of 104P·cm-3. The results of particle size distribution obtained with the dilutor under critical operation conditions show good agreement with that of experimental design.

aerosol; particle size distribution; wet dedusting system; dilutor; evaporation

X 51;TQ 026

A

10.3969/j.issn.1003-9015.2016.00.038

1003-9015(2016)06-1427-09

http://www.cnki.net/kcms/detail/33.1141.TQ.20161118.0912.002.html

2016-04-05

2016-07-25。网络出版时间:2016-11-18 09:12:03

国家国际科技合作专项资助(2014DFG92250);国家自然科学基金(21276161)。

李兵(1990-),男,河南信阳人,四川大学硕士生。1

余徽,E-mail:yuhui@scu.edu.cn