108 m3聚合釜PVC生产产能提升总结

韩慧珏,李彦斌,刘 勇,张海峰,崔 鹏

(陕西北元化工集团化工分公司,陕西 榆林 719319)

108 m3聚合釜PVC生产产能提升总结

韩慧珏,李彦斌,刘 勇,张海峰,崔 鹏

(陕西北元化工集团化工分公司,陕西 榆林 719319)

介绍了108 m3聚合釜PVC生产工艺的控制要点及存在问题,进行工艺技改并总结了生产过程中的运行经验。

PVC;聚合釜;运行经验;控制要点

陕西北元化工集团有限公司 (以下简称北元化工)100万t/a聚氯乙烯生产线采用日本智索108 m3PVC聚合釜悬浮法聚合工艺技术、小孔溢流筛板汽提塔工艺技术和流化床干燥工艺技术。100万t/a聚氯乙烯生产线分一二期,每期生产能力为50万t/a,每期分2条生产线,共计4条生产线。每条生产线生产能力为25万t/a,有6台108 m3聚合釜、1个汽提塔、1个流化床。整个生产线主要分为供料工序、聚合工序、汽提工序、VCM回收工序、离心干燥等工序。该装置2012年4月全面投产以来出现了很多问题,制约着产能的释放,装置不能实现稳产高产,现详述如下。

1 供料工序

(1)回收系统改造

100万t/a聚氯乙烯项目四条生产线共用一个回收大管,由于开车初期管理不善、系统不稳定等因素,造成一部分轻的PVC树脂带入回收大管,导致聚合A、B、C、D 4条线不能实现设计上的同时出料,出料时出料槽压力高。通过技改,新增回收压缩机将其进口直接与回收大管相连,从而大大降低了聚合釜待料现象。

(2)聚合热水泵系统改造

2 聚合工序

(1)加水管线改造

聚合工艺采用冷热水以一定比例通过加水管线加入到聚合釜内,由于冷热水温差达100℃,加水管线温差变化较大,导致管线易泄漏,聚合经常单条线停车焊接加水管线漏点,系统稳定性差。对原有的加水管线进行改造,每条线每2台釜之间的加水管线上增加U型弯式膨胀节,聚合一二期加水管线共计增加20个U型弯式膨胀节。有效缓解了管道振动,防止管线焊缝出现泄漏。

(2)聚合釜分配台改造

现聚合釜利用率低,每台聚合釜运行150釜左右就需要清釜,聚合釜分配台自聚严重造成物料管线堵塞,对聚合釜连续稳定运行影响较大,影响产能提升。经过改造,将现有分配台的横管取消,在聚合釜法兰口上面配竖管,将原来横管上面的管线接口、仪表线接口全部改在竖管上,减少分配台自聚,便于分配台自聚后的清理改造前后示意图分别见图1,图2。

图1 聚合釜分配台改造前示意图

图2 聚合釜分配台改造后示意图

经过上述改造,使聚合釜清釜频次由原来的100~150釜提高到了200~300釜。

(3)聚合釜出料系统改造

为了缩短聚合出料时间,提升系统产能,在出料槽顶部增加旋风分离器,对进出料槽的管线进行改造。

由于国土部门多年来的数据较为零乱,大多存在数据格式不统一、数学基础不统一等现象,所以转换前要对矢量数据进行格式转换、坐标系清理,记录文件个数、数据层个数,并对各数据层内容进行编码和查看数据属性是否存在个别特殊性,部分矢量数据要查验图形拓扑情况,做好数据备份,目的是为检查转换后的数据是否有漏转、错转、或是转丢、转乱等现象。

在聚合一二期4条线每条线各增加一套旋风分离器装置(2台出料槽顶部增加1台,共增加4台旋风分离器),增加内设喷淋装置。通过增加的旋风分离器,提高出料速度,缩短出料时间,能更好的分离氯乙烯气体中的浆料,避免树脂进入回收大管,堵塞回收系统。进一步缩短聚合出料时间,优化控制,提升聚合产能。最终可将单釜出料时间由原50 min降低为40 min。

3 汽提工序

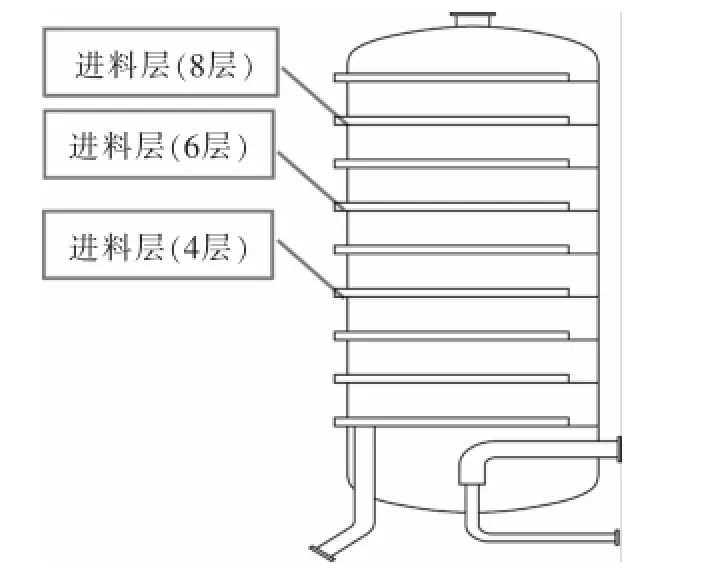

(1)在满足树脂质量的情况下,降低浆料在汽提塔塔内的停留时间,采用4层进料,见图3。

图3 汽提塔进料示意图

(2)汽提塔螺旋板式换热器增加备机

原工艺设计聚合汽提塔A/B/C/D线各有一台螺旋板式换热器,由于长时间运行后聚合四条线螺旋板式换热器均出现不同程度变形,影响汽提塔日常运行效果及周期;同时,在日常运行过程中,汽提塔螺旋板式换热器泄漏或变形严重需维修时就会造成聚合单体线停车,每次维修需48~72 h,每次维修时影响PVC树脂产量约1 800 t。

聚合汽提塔A/B/C/D线增加一台螺旋板式换热器,经过配制相应的工艺管线实现了聚合A/B/C/D线螺旋板式换热器的定期切换,同时保证了不会因维修螺旋板式换热器板式换热器而造成聚合单条线局部停车。

4 VCM回收工序

聚氯乙烯分厂供料回收系统原工艺设计为:聚合回收气体经回收压缩机压缩后压力需达到0.50~0.60 MPa,而经回收VCM冷凝器冷却、再经回收VCM放空冷凝器,进一步冷凝后不凝气体送往合成工序变压吸附装置,而送往合成变压吸附的气体压力需大于0.5 MPa。回收压缩机出口在0.50~0.60 MPa工作时,压缩机抽气能力为1 000~1 200 m3/h(压缩机设计能力为1 800 m3/h),且回收系统水环压缩机在此工况运行过程中故障率高、检修频繁,检修投用一段时间后会出现不做功等现象,回收系统能力不足,不能满足生产工艺需求,频繁出现气柜液位高、聚合釜待出料现象,严重制约聚合产能的提升。

(1)加强回收压缩机日常管理

a.注意回收压缩机机组汽水分离罐内的工作水温度。温度过低易造成单体在压缩条件液化,不利于回收;温度过高,则造成部分水气化,影响抽气量。因而工作水温度一般控制在50~55℃[1]。

b.定期给回收压缩机机组工作液(工作水)内添加一定剂量的消泡剂,目的是降低工作液表面涨力使VCM气体在分离罐中更容易分离出来。工作液内溶解的VCM量减少了,在进入压缩机进口低压区时解析出来的VCM减少,从而提高吸气量。

c.定期置换回收压缩机机组汽水分离罐内的工作水,长期运行过程中压缩机内部较脏造成分离罐底部积聚淤泥,通过置换排出底部淤泥从而通过提高回收压缩机机组内的工作水水质来进一步提高压缩机回收能力。

d.定期检查回收压缩机进口过滤器及止逆阀,降低回收压缩机进口阻力,保证其进气畅通。

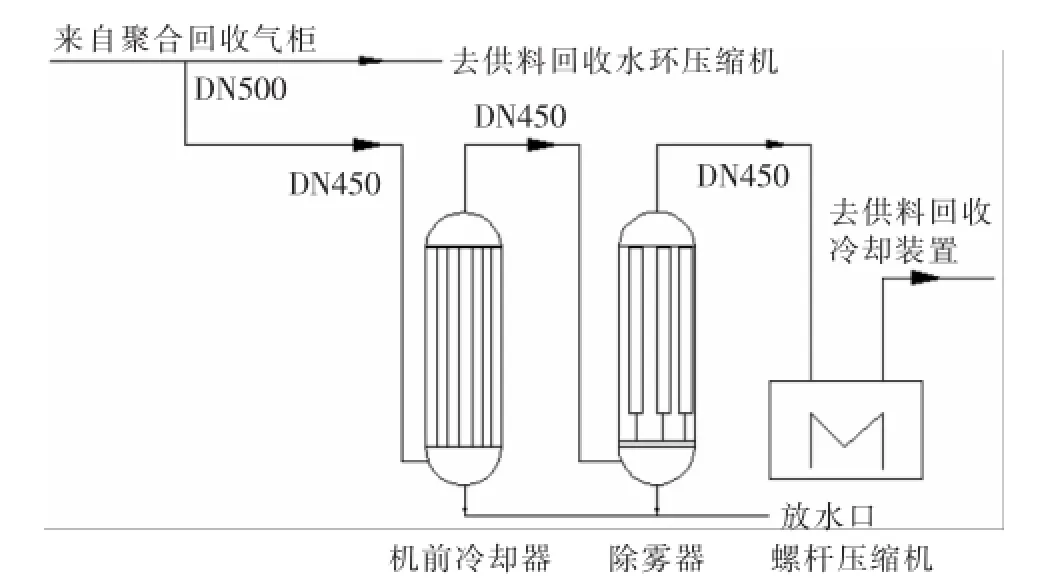

(2)使用合成螺杆压缩机抽聚合回收气体

通过工艺技改,从回收气柜出口配置管线到合成压缩工序,在此处安装机前冷却器和机前除雾器。将来自于聚合回收大管的氯乙烯气体,经机前冷却器冷却后进入机前除雾器,经过除雾后进入螺杆压缩机,经加压后送往聚合回收系统回收VCM冷凝器进口。解决了因聚合供料回收系统水环压缩机抽气能力不足造成气柜液位高、聚合釜待出料的现象,聚合回收气使用螺杆压缩机改造流程图见图4。

5 离心干燥工序

(1)减少干燥开停车时间

减少物料在干燥床内停留时间,干燥床一、二床内增设溢流堰(挡板),目的是为了减少干燥工序在开车时的铺床时间。因此,在生产运行过程中适当调整干燥床一床的干燥负荷,使PVC树脂溢流到二床时,树脂水分已合格。将干燥床二床溢流堰高度由1.5 m降低到0.5 m,以此降低干燥床在开车期间的铺床时间。

图4 聚合回收气使用螺杆压缩机改造流程图

(2)干燥二次输送改造

干燥A/B/C/D线二次输送管线在实际运行过程中,部分生产线会频繁出现高报现象,管线堵塞而造成干燥床下料中断,从而使前后工序运行不稳定、不连续、不能实现高负荷运行,制约产能的提升与稳定。

利用公用工程压缩空气存在部分富余量,经过技改在干燥A/B/C/D线二次输送管线上各增加一根压缩空气输送管线,根据各生产线的实际运行负荷及能力,通过此管线给其补偿一定的压缩空气(压缩空气压力0.50~0.60 MPa),解决运行过程中的频繁高报现象,一定程度提升系统产能。

6 结语

近几年,随着经济的快速发展,中国PVC树脂的产能也迅速提高,老企业加快了技术更新、装置大型化的步伐。北元化工在对装置在生产运行过程中出现的一系列问题进行了分析解决,在解决的过程中积累了一些生产经验及控制要点,提高人员的操作水平及系统的稳定性,为生产装置达产、达标及今后稳产、高产、优产的生产运行奠定了坚实的基础[1]。

[1]刘绍然,张 磊,张志平.108 m3聚合釜PVC生产运行总结.聚氯乙烯,2013(11):41.

108 m3polymerizer production capacity increase fand PVC summary

HAN Hui-jue,LI Yan-bin,LIU Yong,ZHANG Hai-feng,CUI Peng

(Shaanxi Beiyuan Chemical Group Co.,Ltd.,Yulin 719319,China)

Introduces the control points of the production process of 108 m3polymerization kettle PVC fand and problems of technological transformation,and summarizes the operation experience in the process of production.

:PVC;polymerization kettle;operation experience;control point

TQ325.3

:B

:1009-1785(2016)10-0015-03

2016-08-19