高镍球铁奥氏体枝晶金相显示方法研究

许爱云,徐锦锋,翟秋亚,赵新武,白春瑞

(1.西安理工大学材料科学与工程学院,陕西西安710048;2.西峡县内燃机进排气管有限责任公司,河南西峡474500)

·试验研究·

高镍球铁奥氏体枝晶金相显示方法研究

许爱云1,徐锦锋1,翟秋亚1,赵新武2,白春瑞2

(1.西安理工大学材料科学与工程学院,陕西西安710048;2.西峡县内燃机进排气管有限责任公司,河南西峡474500)

高镍球铁在高端铸件如汽车发动机排气歧管、涡轮壳和核电用空压机壳体等铸件上的应用日趋广泛。为了深入研究高镍球铁的凝固特征及组织形成规律,根据着色腐蚀法原理,探索了适合高镍球铁高温凝固组织常温金相显示的着色腐蚀方法及特点,优化了腐蚀剂配方和腐蚀工艺,为高性能高镍球铁铸件研发和内在质量控制提供了良好的研究和分析手段。

高镍球铁;着色腐蚀;腐蚀原理;凝固组织

高镍奥氏体球墨铸铁(简称高镍球铁)以其独特的相结构和优异的高温物理化学和力学性能,如组织稳定性、抗氧化性、耐蚀性、耐疲劳性等性能,在汽车发动机排气歧管、涡轮增压器壳体和核电用压缩机壳体等高端铸件上的应用日趋广泛[1]。然而,由于高镍球铁含镍量高,通常高达20%~36%,其凝固特性与普通球铁存在较大的差异。迄今,材料科学界对高镍球铁凝固热力学、晶体生长行为和凝固过程尚缺乏清晰的描述。生产中对高镍球铁微观组织精细化控制存在一定的不确定性和或然性,这在一定程度上制约了产品内在质量及铸件性能的提升。

欲阐明不同成分和不同凝固条件下高镍球铁的凝固特性,首先要清晰地显示出高镍球铁中的奥氏体枝晶,并从枝晶生长形貌及其与石墨球生长位向关系来推演高镍球铁的凝固过程。作为一种彩色金相显示技术,着色腐蚀法原理是利用元素在晶体中的偏析行为使凝固组织各相区显示出鲜艳的彩色衬度,从而利用“颜色衬度”去识别显微组织结构。该法[2-3]可将可将铸态球铁组织还原成高温凝固组织,依据不同色相将共晶奥氏体和初生奥氏体区别开来,生动地刻画出球铁的动态凝固过程及合金元素的偏析行为,进而揭示出各微区的凝固顺序(时差)及缩孔(松)形成机制。这种方法不仅提高了合金相的鉴别能力和凝固组织显示的精确性,而且可获得凝固组织的形核、生长以及各组织之间相互关系的凝固信息,能够真实地显示出各种组织细节,对深化理解工业球铁的凝固过程大有裨益。不同化学成分的铸造合金,所含偏析元素的种类及偏析规律不尽相同,对腐蚀剂敏感性和腐蚀工艺亦存在较大差异。本文以D-5S高镍球铁为研究对象,对高镍球铁着色腐蚀方法、原理和腐蚀配方及工艺进行研究,在清晰地金相显示高镍球铁高温凝固组织的基础上,揭示凝固组织-元素分布-物相色度之间的关联性,为系统深入地探索高镍球铁的凝固特性、奥氏体生长方式和微观组织形成规律提供新方法和技术手段。

1 试验材料及方法

1.1 试棒的制备

研究用D-5S高镍球铁样品是在某公司生产现场熔炼浇注而成的。铁液化学成分列入表1.该材质主要用于汽车排气歧管的批量生产。采用50目~100目的覆膜砂造型,试棒规格为15 mm×240 mm、24 mm×240 mm、30 mm×240 mm、60 mm× 240 mm.用2 t中频感应电炉熔炼。采用包底坑冲入法进行球化处理。用0.65w t%N i-M g合金和0.2w t% Si-M g合金进行球化处理,用0.3w t%~0.5w t%的75Si Fe覆盖球化剂,用约0.2w t%的硅锶孕育剂进行二次随流孕育,粒度为0.1 mm~0.7 mm.出炉温度1 621℃,浇注温度1 520℃.用A R L4460直读光谱仪检测铁液的化学成分。

表1 球铁铁液化学成分(质量分数,%)

1.2 着色腐蚀试验方法

1.2.1 着色腐蚀装置

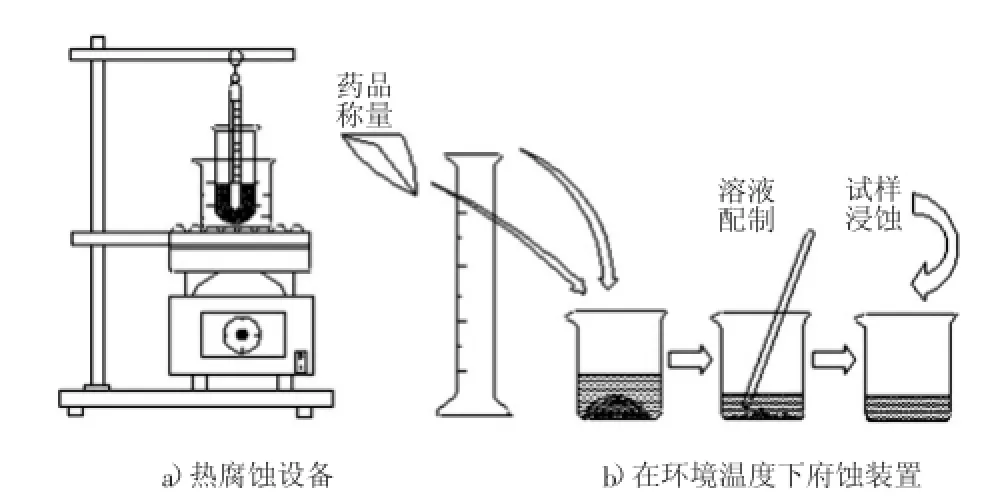

着色腐蚀试验装置见图1.试验仪器包括不同体积的烧杯及量筒、玻璃棒、温度计、移液管、天平、加热试剂的电子万用炉等。化学药品包括各种酸、碱、盐等。

图1 着色腐蚀试验装置示意图

1.2.2 腐蚀试剂及腐蚀参数的确定

一般采用4%硝酸酒精或王水溶液对试样进行浸蚀,在光镜下呈现出浅色的奥氏体基体和灰色石墨及黑色碳化物,即通过“黑白衬度”来显示高镍球铁微观组织的形貌。国外有学者曾利用碱性苦味酸溶液对高镍球铁进行着色腐蚀,从获得的彩色照片来看,组织呈现的颜色丰富且杂乱,奥氏体枝晶没有很好地显示出来,无法深入研究高镍球铁的凝固行为。为了清晰地显示出高镍球铁的奥氏体枝晶形态,从《金相浸蚀手册》[4]、《金相试剂手册》[5]、《金相试样制备与显示技术》[6]及《彩色金相》[7]书中初步筛选出10种化学试剂进行预实验,用以探索和优选合适的试剂及腐蚀工艺。试验用10种试剂配方及腐蚀工艺见表2.选择这些试剂的依据为:(1)可以显示球墨铸铁枝晶组织及元素偏析;(2)可以显示出镍基合金组织。

采用表2中的试剂配方及腐蚀工艺进行试验,每种试剂重复多次试验,获得可以显示高镍球铁显微组织形貌的试剂,并且确保此试剂具有稳定性与重复性。在确定试剂的情况下,调整腐蚀时间及温度,使高镍球铁微观组织可以清晰显示,而试样表面污染少、损害小。腐蚀时间与温度有关,温度越高,腐蚀速度越快,时间越短,但是加热会使试样表面变得脏乱而且显现出划痕。为了便于得到良好的衬度,应选择适当的温度。溶液的搅拌目的是加快反应速度,即加快反应膜的沉积速度,缩短腐蚀时间。为了使整个试样表面均匀着色,应均衡搅拌溶液。

表2 试验用10种试剂配方及腐蚀工艺

1.3 着色腐蚀过程

着色腐蚀试验要求制备的金相试样要比黑白金相更为严格,一个按标准金相制样程序制好的金相试样,经一般腐蚀后没有划痕,能清晰地显示出显微组织,但按同样程序制出的金相试样经过着色腐蚀后可能会出现大量划痕和脏乱的色彩,使原来的显微组织被掩盖。因此,着色腐蚀试验要经过大量的重复制样,才能保证得到颜色衬度满意的金相照片。着色腐蚀获得的颜色不是固定不变的,是随显示工艺的条件而改变的,不同厚度的膜,颜色不同,可能不同的操作者往往得到的颜色都有差别,这种现象称为颜色的不唯一性。因此要想做到颜色的再现或重复,必须掌握颜色变化规律,严格控制形膜工艺。

着色腐蚀试验过程:将制备好的金相试样浸入化学试剂中,不断摇晃至使试样表面颜色发生变化,经多次重复试验发现试样表面颜色变化次序为浅黄色→橙红或褐→橙色→蓝紫色→蓝色→浅蓝色→颜色失真(混乱)。故目测蓝紫色时,立即用清水冲洗、酒精冲洗、吹干,防止产生水锈。腐蚀后的试样要及时利用金相显微镜观察并拍照,以防产生氧化或锈蚀,使组织颜色失真。为了得到重复性好的结果,需控制溶液的存放时间,一般现配现做。

1.4 凝固组织分析

按照标准金相技术制备金相试样。首先用砂轮打磨,再用砂纸从粗到细(即150目~2 000目)依次打磨,随之粗抛、精抛至基本无划痕后分别用清水和酒精冲洗并吹干。然后进行着色腐蚀,使用B M-4X AI型光学显微镜进行组织观察,用4X C-P C金相显微镜进行拍照得到显微组织金相照片。

采用J SM-6700F型扫描电子显微镜,对高镍球铁显微组织形貌进行观察,包括碳化物、缩孔缩松、石墨形态。而且用L in K-I S I S型能谱分析仪(E D S)对高镍球铁各微区进行能谱分析。

2 着色腐蚀结果及分析

2.1 着色腐蚀试验结果

着色腐蚀试验结果是否达到要求,可从以下几方面进行判断:

1)金相试样表面沉积膜较均匀;

2)金相试样的组织显示非常清晰,颜色随时间变化呈规律性变化,颜色衬度清晰,具有较好的稳定性和重复性;

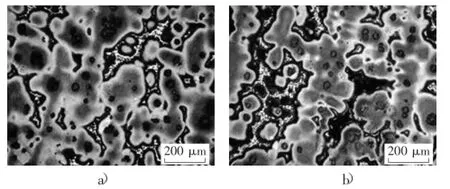

3)试样表面损害小。图2为高镍球铁试样在10种试剂配方及腐蚀工艺条件下呈现出的显微组织。从a)图中可以看出高镍球铁微观组织显示出的颜色对比度较差,枝晶显示不全,边界模糊。图b)、c)中枝晶形态及颜色衬度显现的较好,但是每次腐蚀后,颜色变化无规律性,重复性较差。图d)中没有出现较好的色相效果,试样表面损害较大,色彩失真。图e)、f)、g)中奥氏体枝晶显示非常清晰,试样表面干净、损害小,颜色衬度较好。图h)中凝固组织显示效果较差,无明显色彩。图i)、j)是在加热条件下显示的微观组织,试样表面不干净。图i)中奥氏体枝晶未能清晰显示,呈现的颜色杂乱复杂。图j)中奥氏体枝晶轮廓清晰,但颜色衬度较差。可知:5#、6#、7#试剂对高镍球铁枝晶组织具有的较好显示功效,而且试剂本身稳定性较好,可选择5#、6#试剂作为目标试剂,进而优化其配方和腐蚀工艺。

为了使不同的试样都获得理想的彩色衬度并且希望某一相都具有相同或相近的色相,采取固定温度,改变腐蚀时间和试剂含量的办法对工艺进行调整,由于加热条件下进行腐蚀会使试样表面污染,形成的薄膜分布不均匀,所以温度选择常温。优化后的5#、6#试剂腐蚀工艺见表3.由于5#试剂与6#试剂的化学性质相近,因而5#试剂可作为高镍球铁用典型试剂。

表3 优化的着色腐蚀试剂及腐蚀工艺参数

在着色腐蚀过程中发现,高镍球铁不易被碱性溶液腐蚀,但是稀释的盐酸和硫酸可使其缓慢腐蚀,特别是在酸中加入起氧化作用的Fe3+,C u2+离子可促进腐蚀。这是由于高镍球铁中含有大量N i元素,具有良好的耐蚀性。因此,在腐蚀试剂中加入含Fe、C u离子的盐类如Fe C l3、C u S O4或C u C l2等,可获得较好的显示效果。

5#试剂的腐蚀原理:试样与焦亚硫酸盐溶液接触发生反应,在试样表面上生成硫化物(例Fe S、MnS等)之类的薄膜,然后发生空气-膜-金属的干涉效应。腐蚀溶液中加入盐酸是为了促使焦亚硫酸钾的迅速分解,加快试样表面的形膜速度,添加Fe C l3、C u C l2是为了减慢试样表面沉积膜的分解速度,最终使试样表面在短时间内生成一层沉积膜[8]。在酸性溶液中,钢铁材料中的铁素体、马氏体、奥氏体等电位较低被侵蚀而着色,而碳化物、氮化物等电位相对较高被保护而不被着色[9]。因此在焦亚硫酸盐溶液中,高镍球铁的奥氏体相作为阳极发生氧化反应,奥氏体相中含有合金元素Fe、N i、Mn、C r、M o、C u、S(i只与氢氟酸反应),而碳化物作为阴极发生还原反应,故成膜反应如下:

在试样阴极上:S O2+4H++4e→S+H2O

S+2H++2e→H2S

在水中溶解:H2S→←2H2++S2-

在试样阳极上:Mn-2e→Mn2+Fe-2e→Fe2+N i-2e→ N i2+C r-2e→C r2+M o-2e→M o2+C u-2e→C u2+

总反应:Mn2++S2-→MnSFe2++S2-→Fe SN i2++ S2-→N iSC r3++S2-→C r2S3M o2++S2-→M o SC u2++S2-→C u S

图2 不同腐蚀剂对应的高镍球铁中的奥氏体枝晶形貌

2.2 着色主控元素分析

焦亚硫酸盐溶液可以清晰地显示出高镍球铁中的奥氏体枝晶组织,由其形膜原理可知,试样着色与奥氏体相含有的合金元素有关。高镍球铁奥氏体相中含有Fe、N i、Mn、C r、M o、Si元素,而Si只与氢氟酸反应,和盐酸、硝酸等都不反应。金属元素在水或非氧化性稀酸溶液中的活动顺序为:Mn>C r>Fe>N i>M o>C u,而高镍球铁试样是在焦亚硫酸盐溶液中进行腐蚀试验,但是Fe2+、Mn2+等离子的形成主要依赖焦亚硫酸盐溶液中加入的盐酸试剂,所以高镍球铁在焦亚硫酸盐溶液中的反应也按此顺序进行。试样在焦亚硫酸盐溶液中腐蚀的时间较短又是在常温条件下进行,而且Fe、N i元素含量较多而M o、C u元素含量较少,因此反应主要生成MnS、C r2S3、Fe S和N iS沉积膜,C r2S3遇水完全水解,故最后形成的沉积膜为MnS、Fe S、和N iS.高镍球铁中Fe、N i元素含量多且分布广泛,Mn元素含量少且存在偏析,在各微区其含量是不同的。若此微区同时分布有Mn、Fe、N i元素,最先反应的是Mn元素,Mn元素最易氧化,则其最先形成沉积膜,其次才是Fe、N i元素;若此微区只含有Fe或N i元素,那它形成沉积膜的速度就会比含有Mn元素的邻近微区慢,从而形成的膜厚度薄,最后试样表面就会形成一层厚度不同的沉积膜。综上可知,Mn元素含量高的区域,薄膜形成的快,膜容易长厚,含量低的区域膜薄,最后会形成厚度不等的薄膜,发生干涉现象,呈现不同颜色,故笔者认为Mn元素为着色主控元素。

用着色腐蚀图像并结合能谱分析可以验证上述结论。图3是腐蚀时间为25 s所显示的高镍球铁微观组织。尽管腐蚀时间较短,但枝晶形态清晰可见。图中,奥氏体枝晶枝干中心、石墨周围及靠近枝晶边缘最先显现蓝色,说明这些区域的含Mn量高,而在枝干中心到边缘过渡区间以及枝晶间隙呈现蓝紫色、褐色、黄色、亮白色,说明Mn含量在这些区域较低,形成的沉积膜薄。因此,Mn元素含量的分布与试样腐蚀后呈现出的颜色有直接对应关系。由着色腐蚀试验推测出Mn元素含量变化顺序为:石墨周围,枝晶中心Mn含量高;过渡区域减少;枝晶边缘处含量增高;碳化物区域再减少。

图3 腐蚀时间25 s显示的高镍球铁凝固组织

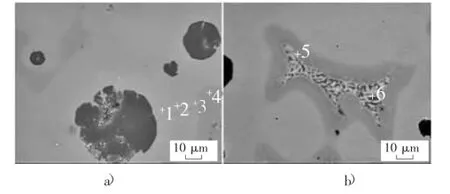

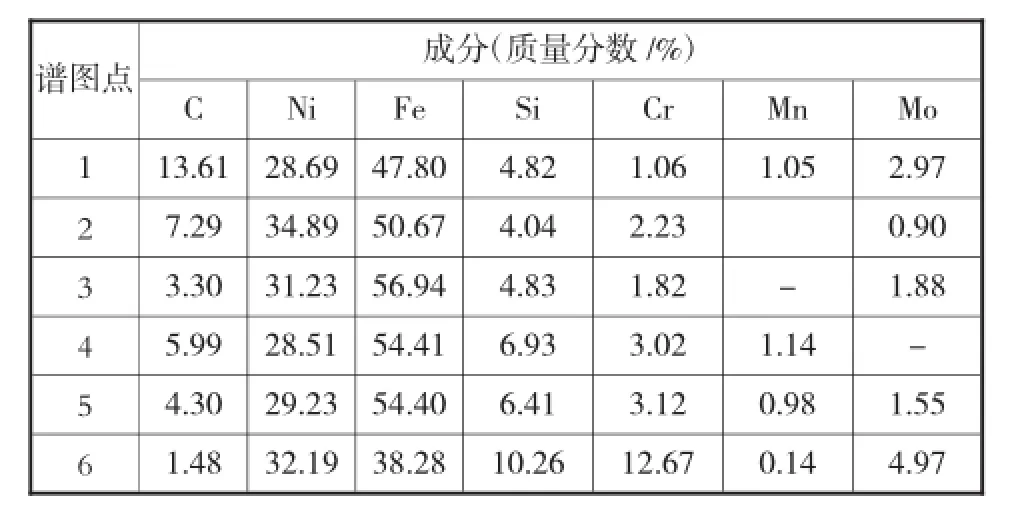

图4 为与高镍球铁着色腐蚀照片相对应的各微区中能谱分析测点位置。表4是各微区能谱测试结果。

图4 高镍球铁能谱测点位置

表4 高镍球铁各微区能谱分析结果

图4a)、b)中能谱测试位置1~6即为高镍球铁石墨附近过渡到碳化物区域能谱测试的顺序,由测试结果可以看出,Mn含量呈先减小后增大再减小趋势,与着色腐蚀试验结果相呼应,即在石墨周围、枝干中心含量最高,越往枝晶边缘含量减小,直到枝晶边缘处含量有所增加,再到枝晶间隙碳化物区域,含量又减小。因此,经分析可知Mn元素确实为着色主控元素。

2.3 奥氏体相-着色时间-元素含量之间的关系

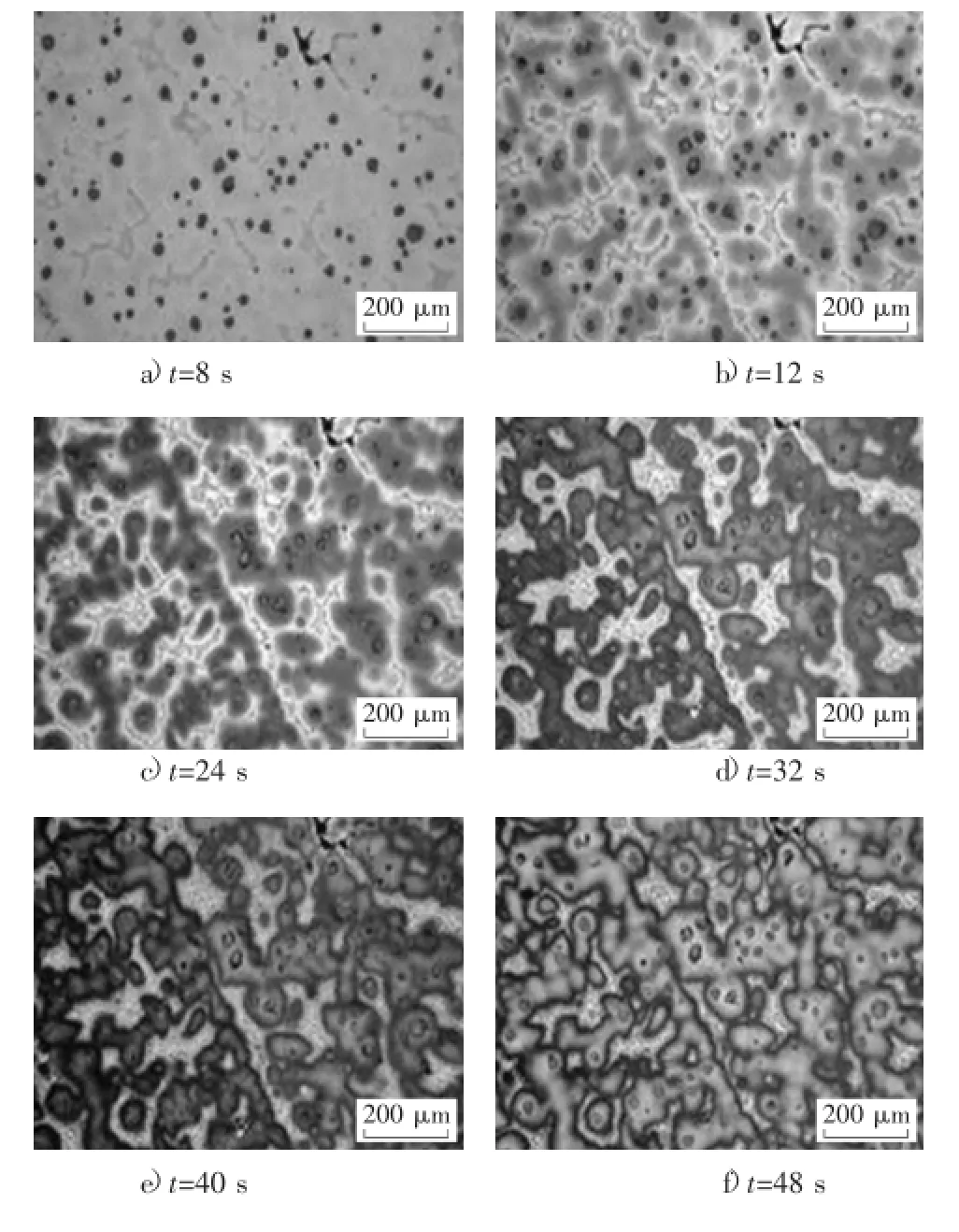

为系统深入地探索高镍球铁的凝固特性、奥氏体生长方式和微观组织形成规律,必须弄清奥氏体相颜色-着色时间-元素含量之间的关系。为此,在腐蚀温度一定的情况下,对奥氏体相颜色随腐蚀时间的变化进行了原位观察。图5为奥氏体相颜色随腐蚀时间的演变历程。可知,随着腐蚀时间的延长,奥氏体相的颜色变化顺序依次为:浅黄、橙色、橙红或褐、蓝紫、蓝、浅蓝。有时某种颜色可能呈现的不明显,在腐蚀时间较长时才能看到全部颜色。严格控制腐蚀时间,进行逐步蚀显、分段操作,便可在某一选区上原位观察到颜色的变化。表5为腐蚀时间-Mn含量-色相三者之间的相关关系。随着Mn含量的增大,反应膜厚度增大,奥氏体相颜色依次按浅黄→橙色→橙红或褐→蓝紫→蓝→浅蓝的顺序变化,腐蚀时间趋于缩短。腐蚀工艺不同,奥氏体色相可能存在差异,但色相随Mn含量和腐蚀时间的变化规律不会发生变化。

图5 腐蚀时间与奥氏体颜色演变的关系

3 结论

1)采用着色腐蚀方法,可以清晰显示出高镍球铁中的奥氏体枝晶形貌;

2)试样着色源于Mn元素的偏析,Mn在奥氏体中的偏析程度不同,形成沉积膜厚度不同,显示出不同的颜色;

3)推荐的试剂为焦亚硫酸盐系列试剂,着色腐蚀工艺为:焦亚硫酸钾1.2 g,氯化铜1 g,盐酸50 m l,水50 m l,时间45 s~50 s,温度24℃~26℃.

[1]高顺,程凤军,史朝龙,莫俊超,宋彦丞.高镍奥氏体球墨铸铁涡壳的开发[J].铸造,2013,62(4):287-295.

[2]徐锦锋,翟秋亚,袁森,魏兵.过共晶球铁凝固过程中奥氏体的生长方式与形貌特征[J].金属学报,2003,39(2):136-139.

[3]翟秋亚,徐锦锋,袁森,魏兵.球墨铸铁中的奥氏体枝晶与缩松[J].铸造,2001,50(7):376-379.

[4]岗特·裴卓.金相浸蚀手册[M].李新立译.北京:科学普及出版社,1982.

[5]B.C.柯瓦连科.金相试剂手册[M].李春志等译.北京:冶金工业出版社,1973,6.

[6]韩德伟,张建新.金相试样制备与显示技术[M].湖南:中南大学出版社,2005.

[7]Beraha E,Shpigler B. 彩色金相[M].林慧国译.北京:冶金工业出版社,1984.

[8]周柏森.焦亚硫酸盐金相浸蚀染色试剂的工艺理论探讨[J].南京理工大学学报,1997,21(1):60-72.

[9]周继扬.铸铁彩色金相学[M].北京:机械工业出版社,2002.

Metallurgical Displaying Methods of Austenitic Dendrite in Hhigh Nickel Ductile Iron

XU Ai-yun1,XU Jin-feng1,ZHAI Qiu-ya1,ZHAO Xin-wu2,BAI Chun-rui2

(1.School of Materials Science and Engineering,Xi’an University of Technology,Xi’an 710048,China;2.Xi’xia County Internal Combustion Engine Air Intake and Discharge Pipe CO.,LTD.,Xixia 474500,China)

High nickel ductile iron is widely used in high-end castings such as exhaust manifold and turbine shell of automobile engine and air compressor of nuclear power,etc.In order to further study the solidification process and the microstructure formation of the ductile iron,according to the principle of color etching method,the color etching methods and their characteristic that is suitable for displaying the solidification microstructure of the alloy at room-temperature were investigated,and the reagent constituents and etching technologies were also optimized,which provides a good methods for development and quality control of high-performance high nickel ductile iron casting.

high nickel ductile iron,color etching,etching principle,solidified microstructure

TG115.21+1.3

A

1674-6694(2016)06-0029-05

10.16666/j.cnki.issn1004-6178.2016.06.010

2016-09-11

许爱云(1989-),女,硕士研究生,主要从事应用化学及铸造合金组织分析研究。

通迅作者:徐锦锋(1963-),男,教授,主要从事铸铁凝固理论,先进铸造工艺和和铸件挽救工程。

陕西省教育厅产业化培育项目。