用数控车特殊加工三线蜗杆

何海耀

(肇庆市工业贸易学校,肇庆 526060)

用数控车特殊加工三线蜗杆

何海耀

(肇庆市工业贸易学校,肇庆 526060)

本文对数控车床加工多线蜗杆进行讨论。用这种方法在数控车床上快速车削三线蜗杆,解决了数控车床不能车削大导程的蜗杆和螺纹的难题,充分利用了数控车床的精度高、定位准的特点,突破了传统的选择蜗杆车刀的习惯,使粗车和精车蜗杆生产效率有较大的提高。

蜗杆,刀具,宏程序加工

0 引言

蜗杆有单线蜗杆与多线蜗杆之分(双线及以上的蜗杆称多线蜗杆)。单线蜗杆主要用于传动比较大的场合,要求自锁的传动必须采用单线蜗杆。多线蜗杆主要用于传动比不大和要求效率较高的场合。蜗杆可以在车床上加工,也可以在特种铣床上用圆盘成形铣刀或指形铣刀铣加工。

1 三线蜗杆加工的难度和效率

表1 蜗杆基本参数

加工的蜗杆参数如表1。

三线蜗杆一般采用普通车床来加工,但由于蜗杆的齿形较大,切削余量较多,在加工时难度很高,并很容易在车削时产生振动使工件变形,如果刀具、切削用量选择不合理很容易出现扎刀现象,不能很好地提高生产质量和生产效率,所以选择车削蜗杆的加工方式很重要。为解决这个问题,本人通过多年的车工加工经验,摸索出一套蜗杆加工的方法:利用数控车床来加工三线蜗杆,即是利用数控车床的宏程序织点成线来加工出蜗杆。该方法可以有效地降低劳动强度,提高生产效率,当熟练地掌握了这种加工方法以后,生产效率和加工精度都比用普通车床加工有很大的提高。

2 用数控车床加工三线蜗杆的程序参数和刀具的选择

虽然数控车床加工三线蜗杆可以有效地降低劳动强度和提高生产效率,但如果程序参数和刀具的选择不合理的话,也会有很多问题。三线蜗杆的模数m=3,导程为T=28.26,蜗杆的升力角为20°即牙型角为40°。在宏程序编写时每条纹按左中右分3刀循序渐进左右两刀从外径至底径沿40°进刀。每次进刀深度单边为0.1 mm。在加工的时候,主轴转速不高的情况下,刀具的要求有很高的难度,没有处理好刀具的话,也会增加加工成本(比如用机夹刀时打刀等现象)。

2.1 刀具材料

经过加工实践加工蜗杆时最能降低成本的是用高速钢车刀加工。所以选择刀具的材料应该是高速钢(W18Cr4V)。规格:20×20,对于加工的刀具要求,我们可以先用线切割把高速钢车刀割成小于40°的T型刀来加工。所以高速钢车刀不必要割成对40°的T型刀(甚至割成槽刀),若是用40°成型刀来加工的话,随切削深度越深而刀与工件的接触面来也越来越大,从而刀的切削受力也会增大,很容易出现断刀现象,所以最好选择小于40°的刀。

2.2 刀具角度

突破传统选择刀具的习惯,合理选择车削蜗杆的刀具角度,刀具的刀尖角要小于齿形角。如果刀尖角等于蜗杆的齿形角时,在车削的时候刀具两侧刀刃与工件侧面接触面较大,3个刀刃可能会同时参加切削,这样易产生较大的切削力而损坏刀具。如果选择刀尖角小于蜗杆的齿形角40°时,可防止3个刀刃同时参加切削,减少了接触面和切削力,能很好地避免“闷车”“扎刀”和“打刀”的情况发生。还有选择刀具的前角也是很重要的,刀具前角10~12°使刀具锋利又强固。而蜗杆螺纹刀的后角就要求很高,先要知道螺纹的螺旋升角,才能选择螺纹刀的后角。螺纹的螺旋升角γ的计算公式是:tan γ=n×m/d=3×3/(D1-2×m)(其中d是螺纹中径)。螺纹刀的后角一定要小于螺纹的螺旋升角。

3 加工实例

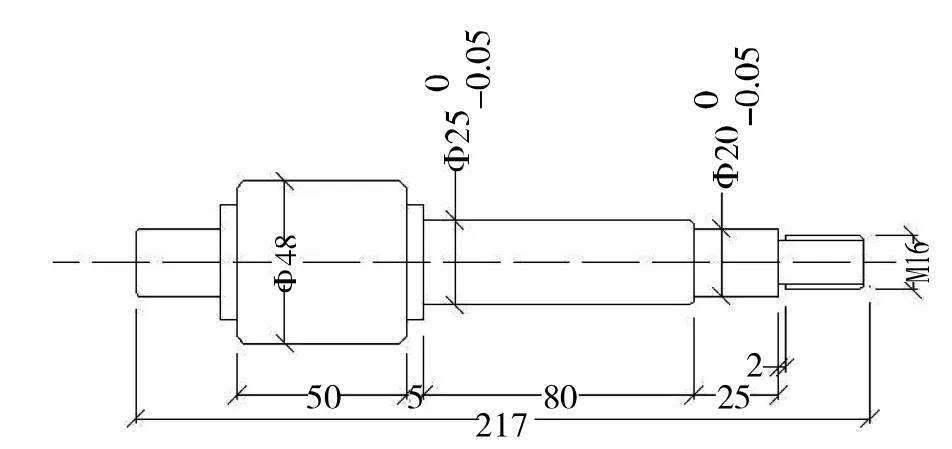

图1 零件图样

零件的材料是45#钢,图1为零件图样。

第一步,毛坯两边打中心孔。采用一夹一顶的装夹方法先加工一端外圆Φ20 mm,长度为25 mm和Φ34 mm,长度为5 mm的台阶,这也是调头用于一夹一顶的夹位。

第二步,装夹加工好的一端直径为Φ20 mm的台阶用顶尖顶着另一端,见图2。

图2 加工好外圆的图样

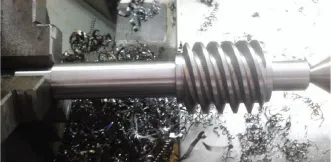

第三步,在加工完外圆以后,调头装夹及加工三头蜗杆,见图3。

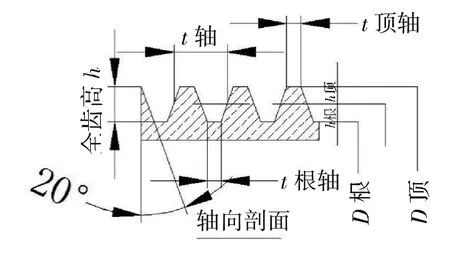

图3 加工实例和剖面图

图4 为加工零件的刀具示意图。

4 宏程序的结构分析

图4 加工刀具示意图

下刀方式为:中、左、右三刀,从外径往底径循环渐进,这种方法就是采用“联点成线”的方法来合成梯形的两条侧线,从而有效解决这一问题。这种切削方式是把一刀变为3刀,从而减小了切削抵抗,实际上是左右切削法的活用,笔者把它改为“中、左、右”切削,因为如果不先从中间切1刀,铁屑仍然会挤刀,这是从实际中得来的结论。与非数控车床的左右切削法不同,在数控车床上的“中、左、右”切削需要精确的计算.这种计算需要花费一点时间,但它换来加工效率的提高及工作时的安心。下面介绍坐标计算方法,tan20°=0.364,即当X方向进给0.1 mm时,Z向比上一刀变化0.0 364 mm,这个0.0 364 mm是左右方向上的,即先从中间加工1刀,然后左右分别比上1刀的Z向减少或增加0.0 364 mm,可以先计算出相关的数值,以利编程时使用。在数控上左右吃刀,实际上就是改变车螺纹时起点的Z向坐标,这一点必须牢记。加工的这个零件是循环从外径48 mm至底径34.8 mm后就加工完成所需的牙型角为40°蜗杆槽。

另外,冷却润滑液的调用也有很大的讲究,在车削蜗杆时,冷却润滑液能起的作用较大。冷却润滑液选用的正确,能减少切屑变形,降低切削力,降低加工成本,同时能提高加工精度和刀具的耐用度。目前在车削45#钢的蜗杆工件时,常采用的冷却润滑液大致如下:粗车时,选用冷却为主的乳化液,乳化液是把乳化油用15~20倍的热水稀释而成。半精车、精车时,主要为了减少刀具与工件之间的摩擦,以保证工件的精度和表面质量,应使用高浓度的乳化液。除此之外,在车削时还需注意:工件要牢固夹持,并以工件的阶台(或装置的撞头)作为轴向限位,以防止工件在车削中发生走动。同时,上面介绍的加工过程仅供参考,在车削中应依照实际情况具体选用切削用量和冷却润滑液。

5 结束语

用这种方法在数控车床上快速车削三线蜗杆可以摆脱了在普通车床上车削蜗杆要求工人有较高的操作技能和技巧。解决了数控车床不能车削大导程的蜗杆和螺纹。充分利用了数控车床的精度高、定位准的特点,突破了传统的选择蜗杆车刀的习惯,将刀具的刀尖角选得小于齿形角,车削时防止了3个刀刃同时参加切削,排屑顺利,减小了切削力,如果使用硬质合金车刀,高速切削蜗杆和大导程螺纹成为现实(在数控车床上加工较大直径和较大导程的蜗杆优势更大)。粗车和精车蜗杆大约需要20 min左右的时间,生产效率有了较大的提高,是普通车床的10倍左右。

[1]原北京第一通用机械厂.机械工人切削手册[M].北京:化学工业出版:2011.