1 000 MW机组主机参数优化的技术经济性分析

吴志祥, 王存新, 丁 宜

(安徽安庆皖江发电有限责任公司 安全监察部, 安徽 安庆 246003)

1 000 MW机组主机参数优化的技术经济性分析

吴志祥, 王存新, 丁 宜

(安徽安庆皖江发电有限责任公司 安全监察部, 安徽 安庆 246003)

为了在安徽某电厂二期扩建工程2×1 000 MW机组中选择技术经济性最优的主机参数,采用了投资回收期分析方法,论证了国内首次应用28 MPa/600 ℃/620 ℃高参数方案.相对于基准方案,虽然初投资增加了8 710万元,但可降低热耗58 kJ/kWh,发电标准煤耗率降低2.14 g/kWh,每年节约1.18×104t标准煤,每年节约燃料费1 412.3万元,7.8年收回成本,投资回收期小于10年,方案可行.

主机参数; 技术经济性; 分析

目前,提高火电厂效率的基本路径有3种:一是提高主机初参数与凝汽器背压;二是采用更多的再热循环次数;三是在回热系统上进一步优化.由于受到冷却面积与环境温度的影响,背压的下降空间是有限的.现在也有600 MW等级机组与1 000 MW机组采用了二次再热的方法提高循环效率,但投资也会明显增加.因此,提高蒸汽参数、发展大容量机组是提高机组热效率的主要手段.

世界各国火电机组参数由亚临界(18 MPa,538 ℃)发展到了超临界(25 MPa,540~566 ℃)和超超临界(25~30 MPa,580~620 ℃)[1],超超临界机组在国内外得到了广泛的应用,并朝着更高参数、更高效率发展.安徽某电厂二期2×1 000 MW机组扩建工程中,为了保证该工程具有一定的前瞻性和技术先进性,代表当代火力发电技术的国际先进水平和发展潮流,率先采用了高参数.本文结合该工程实践,分析了主机参数优化的技术经济性.

1 主机初参数及其技术分析

1.1 超超临界技术发展概况

由朗肯循环原理可知,初参数越高越能改善循环效率.从国内外火电机组的发展历史来看,超超临界技术的发展分为以下3个阶段.

(1) 主机压力为25 MPa,主机温度参数为566 ℃和593 ℃及以上.由于使用温度的提高,欧洲及日本机组将温度提高到了580~600 ℃.

(2) 采用高温的同时,压力也提高到27.6 MPa,31 MPa,34.5 MPa 3个级别.压力初参数不仅受材料的强度限制,还受排汽湿度的限制.在提高压力的同时,如仍采用一次再热,则要提高再热温度或二次再热.二次再热虽然能提高1%~2%的热效率,但会使成本显著增加.国外超超临界机组除了少数早期投运的机组外,日本与欧洲的机组都趋向于采用一次再热,以降低造价.

(3) 在本工程投运之前,国内外超超临界机组大多为700~1 000 MW,还没有压力高于27 MPa的机组.

国内具备超超临界汽轮机生产能力的3大主机厂分别是哈尔滨汽轮机厂、东方汽轮机厂和上海汽轮机厂,东方汽轮机厂技术支持方是日本的日立公司,哈尔滨汽轮机厂技术支持方是日本的东芝公司,上海汽轮机厂技术支持方是德国的西门子公司.目前,这3大汽轮机制造厂均已有百万千瓦超超临界汽轮机组的运行业绩[2].

其中,上海汽轮机厂在百万等级超超临界机组方面业绩较突出,该厂全面引进了西门子‘HMN’型、单轴、百万千瓦汽轮机的设计及制造技术[3].1999年,西门子公司与西屋公司合并,上海汽轮机厂的合资方也由西屋公司转为西门子公司.2003年底,上海汽轮机厂与其合资伙伴德国西门子公司签定了1 000 MW功率等级超超临界汽轮机的技术转让合同.到目前为止,已与多家电力公司签订了1 000 MW等级超超临界汽轮机供货合同.其中,已投产发电的机组中,采用的蒸汽参数大多为26.25 MPa/600/600 ℃,也有部分电厂采用27 MPa/600/600 ℃[4].

1.2 国内主机各初参数方案的技术分析

在我国,1 000 MW机组25~27 MPa/600/600 ℃已经是比较成熟和典型的机型,且有成功运行业绩.已投运的1 000 MW超超临界机组中,汽机高压主汽门前进汽压力通常在25~27 MPa,主汽和再热温度均为600/600 ℃,均为一次再热机组.不同的汽机厂由于技术支持方不同,在机组的进汽压力上存在一定的差别.

近年来,国内制造商在1 000 MW超超临界机组成功运行的基础上,进一步研发了1 000~1 200 MW及更高参数的机组,以最大限度地提高机组效率.目前,3大制造厂均已完成1 000~1 200 MW等级机组的方案设计,在成熟的材料条件下,1 000~1 200 MW等级机组参数定位在汽机入口压力约为28 MPa,主汽温度为600 ℃,再热温度为600/610/620 ℃.

对于进一步提高一次再热机组主机压力采用30 MPa的可能性,分析如下.

上海汽轮机厂曾在华能的1 260 MW机组中,与西安热工院一起进行过方案论证,结论是主机压力采用30 MPa后性价比不高,故上海汽轮机厂明确表示不推荐,主要理由有3个.

(1) 主机压力采用30 MPa后,汽机排汽湿度增加;结构上,需要增加汽机壁厚,使得投资成本增加;通流上,叶片变短,叶顶损失增加,效率降低.因此,与28 MPa相比,采用30 MPa后,热耗降低值约为15~20 kJ/kWh.

(2) 主汽采用30 MPa后,锅炉投资增加较多,一次汽系统管道、联箱等壁厚增加约10%,质量相应增加较多.

(3) 虽然上海汽轮机厂引进的西门子技术模块高压缸的承压能力可达30 MPa,但应用到工程中仍不建议取用上限值,应留有裕量.

基于上述原因,目前上海汽轮机厂暂没有进行30 MPa的方案设计工作的计划,对价格也没有进行最终的评估.

对于哈尔滨汽轮机厂和东方汽轮机厂,30 MPa机组的主汽参数也需重新设计,与28 MPa相比,两厂提供的热耗均降低13 kJ/kWh,且认为目前阶段汽机价格很难准确估算,哈尔滨汽轮机厂提供汽机成本估算大概在28 MPa的基础上增加约2.5%;东方汽轮机厂估算汽机价格在28 MPa的基础上增加约5%.

对于进一步提高锅炉的蒸汽压力,从设计上是可行的,但壁厚将增加较多,尤其是厚壁的一次汽部分,上海锅炉厂初步估算一次汽部分的质量增加可能不超过10%;同时,主机压力提高后,高压缸的排汽压力也会有所增加,再热蒸汽部分的壁厚也会增加.

因此,根据与主机厂技术交流的最新情况,从1 000 MW一次再热机组的热耗、循环效率及经济性、安全性等方面综合考虑,上海汽轮机厂建议选用27 MPa/600/620 ℃的蒸汽参数,主机压力也可以提高至28 MPa,东方汽轮机厂和哈尔滨汽轮机厂均推荐采用28 MPa/600/610 ℃蒸汽参数.而主汽采用30 MPa时,对热耗的改善不显著,但投资大大增加,因此本工程不推荐采用30 MPa的主汽参数.

1.3 二次再热方案的探讨

采用二次再热的主要目的是为了进一步提高机组的平均吸热温度,并满足机组低压缸最终排汽湿度的要求.但二次再热系统将更加复杂,将有两个再热器,增加一个超高压缸、一根冷再管与热再管、两套超高压主汽阀与调节阀,且机组长度也有所增加.同时,运行时对控制精度的要求更高.

据有关数据显示,在当前参数下,二次再热带来的热经济性下降1.4%~1.6%左右,但机组的成本要提高10%~15%,机组成本约占电厂总投资的40%~45%,因此电站投资要增加4%~6.8%.目前,我国二次再热机组技术尚在示范阶段,主机厂推荐的参数差异也较大,因此本工程暂不考虑二次再热技术.

2 主机参数拟定

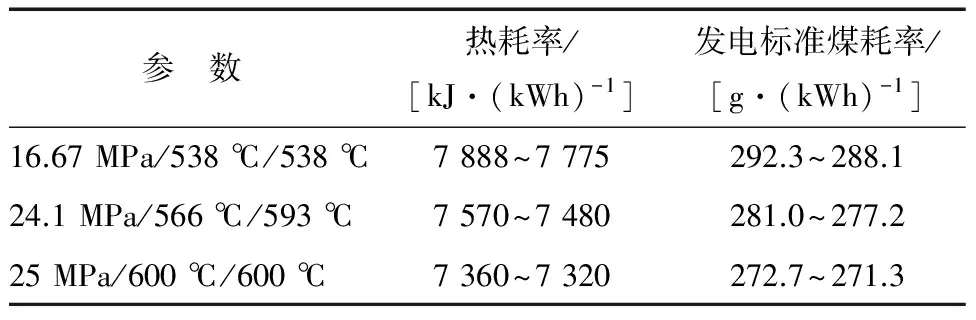

与亚临界参数的机组相比,常规超临界参数的机组的净热耗率可降低约2%~3%;而根据不同的参数,超超临界机组的净热耗率将比常规超临界机组再下降约1%~6%.超超临界机组的经济性能主要体现在汽轮机的热耗率值,热耗率越低,机组的经济效益越高.机组的参数越高,其热耗率值也越低.3种机组的参数和经济性能指标值如表1所示.

表1 3种机组的参数和经济性能指标值

2.1 汽机入口主蒸汽参数的选取

不同主机压力和温度下,机组的热耗相对收益曲线如图1所示.由图1可看出,主机压力每提高1 MPa可以降低热耗约0.2%.

图1 主机压力和温度对热耗相对收益的影响

主机压力的选取与各汽轮机厂采用的技术有关.目前,国内3大汽轮机厂已投运的1 000 MW超超临界机组主汽门前额定压力有25 MPa,26.25 MPa,27 MPa 3种压力参数,上海汽轮机厂供货的外高桥电厂三期、铜陵电厂的主机压力为27 MPa,其他电厂均为26.25 MPa;东方汽轮机厂和哈尔滨汽轮机厂已投运的汽轮机均为25 MPa,东方汽轮机厂已有26.25 MPa的订货业绩,哈尔滨汽轮机厂也已具有26.25 MPa的设计和生产能力.各制造厂新研发的1 200 MW机组主机压力为28 MPa.

国外正在建设中的德国和荷兰的几个800~1 113 MW的电厂,主机压力均为27.5 MPa.

本工程为1 000 MW级超超临界机组,主机压力采用25 MPa,26.25 MPa,27 MPa,28 MPa技术上均是可行的,其中,25~27 MPa均有投运业绩,28 MPa尚在研发阶段.30 MPa的主汽参数由于性价比不好,故不推荐采用.本工程拟定主机压力为28 MPa.

由于主机压力已较高,若再提高主汽温度将会降低材料的许用应力,使得设备和管道壁厚进一步增加,成本上升过大,故主汽温度仍维持600 ℃.

2.2 汽机入口再热蒸汽温度的选取

朗肯循环中,蒸汽初压不变时,提高蒸汽初温,则循环效率也会提高.同时,由于新蒸汽比容增大和低压缸排汽湿度减小,汽轮机的相对内效率也会提高,因此提高蒸汽的温度对提高机组热效率更有益.根据汽轮机厂提供的1 000 MW机组修正曲线可知,再热蒸汽温度每提高 10 ℃,机组的热效率可提高0.15%~0.2%[5].

考虑到国内田集电厂已经运营了620 ℃的再热汽温机组,因此620 ℃再热汽温完全具有可行性.考虑到一定的前瞻性,本工程将再热汽温拟定为620 ℃.

3 3种主机参数方案的经济性分析

根据目前已投运的1 000 MW机组的蒸汽参数,并结合1 200 MW机组的蒸汽参数水平,提出3种方案:方案1是26.25 MPa/600/600 ℃;方案2是26.25 MPa/600/610 ℃;方案3是28 MPa/600/620 ℃.方案1的热耗暂定为7 312 kJ/kWh,方案2为7 296 kJ/kWh,方案3为7 254 kJ/kWh.

3.1 主机的投资分析

由于制造厂的设计方案不同,汽机本体结构采用的材料也不同,因此机组价格相差较大.根据制造厂提供的信息,对于两台1 000 MW超超临界机组,方案3的价格比方案1高约7 000万元.

3.2 再热蒸汽管道的投资分析

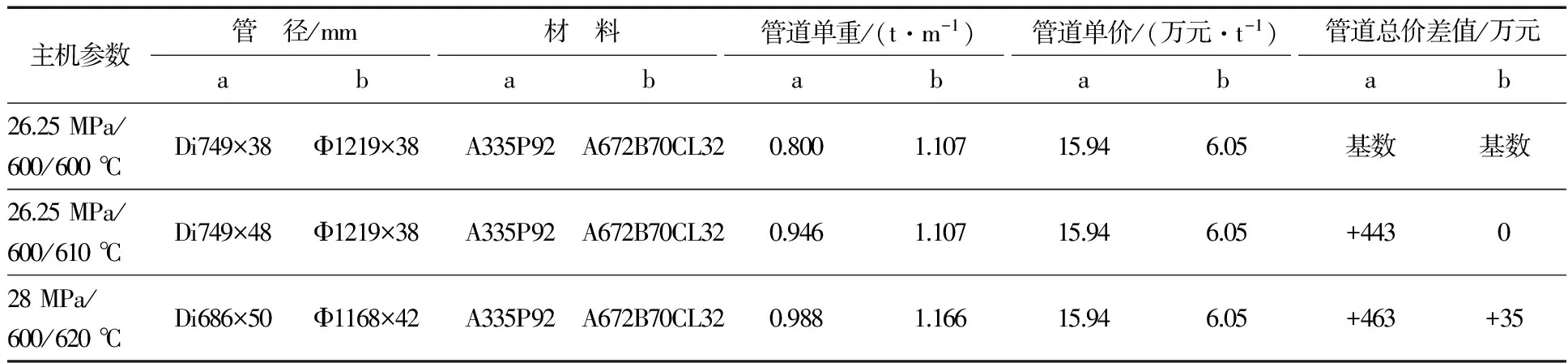

不同的主机压力下,主汽管道和高压给水管道的相关参数(一台机组)如表2所示.

表2 不同主机压力下主蒸汽管道和高压给水管道参数

注:a—主蒸汽管道;b—高压给水管道;P92和WB36材料的单价参照2010年定额计算.

由表2可以看出,主机压力提高后,由于蒸汽比容相对减小了,在流速相同时管径将会减小,管道单重增加不多,约2.7%,投资相应增加2.7%.由于设计压力增加,高压给水管道的管道壁厚增大,管道质量增加约4%,投资相应增加约4%,二者投资共增加157万元/台机,两台机组共314万元.

主机压力和再热温度提高时,再热蒸汽管道的参数如表3所示.

由表3可以看出,主机压力提高后,高压缸排汽压力和中压缸进口压力随之增加,引起低温再热和高温再热管道设计压力的变化;另外,再热温度由600 ℃提高至620 ℃后,再热蒸汽管道P92钢材的许用应力降低.

表3 不同主机参数下再热蒸汽管道的参数

注:a—高温再热蒸汽管道;b—低温再热蒸汽管道.

主机参数的变化对高温再热蒸汽管道的影响较大.当再热汽温提高至610 ℃后,初投资增加443万元/台机,两台机组共增加886万元;采用28 MPa/600/620 ℃参数后,高温再热蒸汽管道单重约增加23.5%,投资相应增加23.5%;低温再热蒸汽管道单重增加5.3%,投资相应增加5.3%,二者投资共增加498万元/台机,两台机组共996万元.

因此,4大管道的费用相对于基准方案,方案2增加了886万元,方案3增加了1 310万元.

3.3 辅助设备的投资分析

主机压力由26.25 MPa提高至28 MPa时,给水泵、高压加热器等设计参数均需提高,但主蒸汽流量减少,最终造价增加约400万元(两台机组).

3.4 各方案的技术经济性比较

采用高参数后,汽机的热耗降低,耗煤量减少,节约了运行费用,但相应引起了初投资的增加.

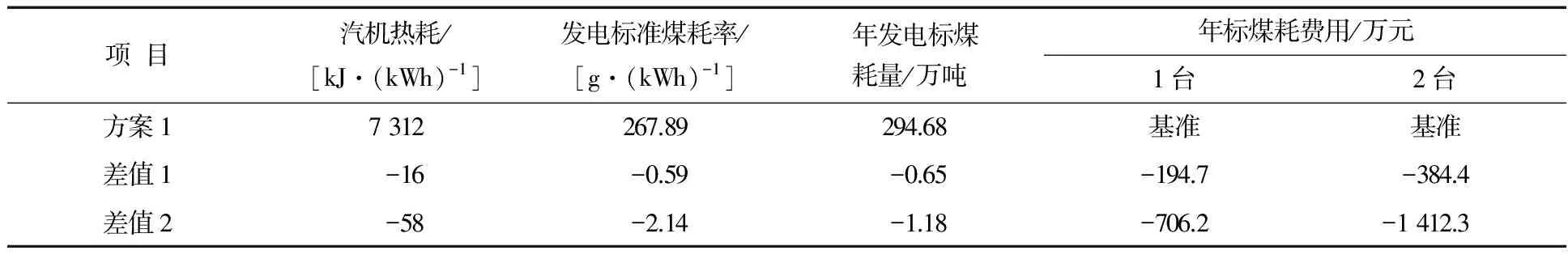

初投资和运行费用的综合比较结果(两台机组)分别如表4和表5所示.

表4 3种方案的初投资费用 万元

注:主机设备包含汽机、锅炉;辅机设备包含高压旁路、高压加热器和给水泵系统.

表5 3种方案的运行费用

注:差值1—方案2-方案1;差值2—方案3-方案1.

由表4和表5可以看出,方案2的初投资较方案1增加约2 086万元(暂按初投资较低的东方汽轮机厂和哈尔滨汽轮机厂机型计算),两台机组年节约标准煤费约389.4万元,银行贷款利率按5.60%来计算,约6.6年可收回成本;方案3的初投资较方案1增加约8 710万元,两台机组年节约标准煤费约1 412.3万元,按5.60%的银行贷款利率计算,约7.8年可收回成本.若主机参数采用28 MPa/600/610 ℃,则投资费用介于方案2和方案3之间.

4 结 语

主机初参数的确定与机组热耗、初投资等有很大关系,初投资越高,投资回报周期越长.综合目前制造厂的技术能力、材料的成熟性,并兼顾性价比因素,本工程初参数采用了28 MPa/600/620 ℃.相对于基准方案,共可降低热耗58 kJ/kWh,发电标准煤耗率降低2.14 g/kWh,按锅炉效率93.6%,管道效率99%,发电利用小时数5 500 h来计算,每年可节约1.18×104t标准煤,按标准煤价600元/t来计算,每年可节约燃料费1 412.3万元,虽然初投资增加8 710万元,但7.8年可收回成本,投资回收期小于10年,方案可行.

虽然620 ℃再热汽温已有,但建议应进一步调研P92材料的使用条件,并控制好其材料的元素配比;运行中重点控制再热汽温的偏差,以保证运行的安全性.

[1] 李岩.1 000 MW机组热力系统热经济性分析及优化[D].北京:华北电力大学,2010.

[2] 朱宝田.三种国产超超临界1 000 MW机组汽轮机结构设计比较[J].热力发电,2008(2):1-8.

[3] 李虎.1 000 MW超超临界机组的先进设计与经济运行分析[J].电力设备,2007(12):16-19.

[4] 冯伟忠.1 000 MW超超临界汽轮机综合优化及成效[J].电力建设,2009(5):42-46.

[5] 陈国强.超超临界1 000 MW机组运行参数变化特性研究[J].热力发电,2012(10):46-49.

(编辑 白林雪)

Technical and Economic Analysis of the Optimization of theMain Parameters of the 1 000 MW Unit

WU Zhixiang, WANG Cunxin, DING Yi

(SafetySupervisionDepartment,WanjiangPowerGenerationCo.Ltd.,Anqing246003,China)

In order to select the optimal technical and economic parameters of the host in a power plant in Anhui Province,the second phase of expansion project of 2×1 000 MW unit uses payback period analysis method.The first application of 28 MPa/600 ℃/620 ℃ high parameter scheme is demonsted.Compared with the baseline scheme,although the initial investment of the said scheme increases by 87.1 million yuan,it can reduce heat consumption 58 kJ/kWh,and generation standard coal consumption rate decreases 2.14 g /kWh,with the annual reduction of 1.18 million tons of standard coal,and fuel costs of 1 412.3 million yuan is realized,which means that it takes 7.8 years to recover the cost,so the investment recovery period is less than 10 years,showing that the scheme is feasible.

host parameter; technology economy; analysis

10.3969/j.issn.1006-4729.2016.06.019

2016-02-29

简介:吴志祥(1978-),男,硕士,高级工程师,安徽枞阳人.主要研究方向为火电厂技术管理.E-mail:791945126@qq.com.

TK262

A

1006-4729(2016)06-0594-05