化学发泡泡沫混凝土塌模机理研究

刘文斌,周 慧

(常州工程职业技术学院,常州 213164)

化学发泡泡沫混凝土塌模机理研究

刘文斌,周 慧

(常州工程职业技术学院,常州 213164)

通过引入极限剪切力这一技术参数,研究了温度变化、水灰比及粉煤灰掺量变化对化学发泡泡沫混凝土料浆的流平性与稳定性的影响。研究表明:当料浆刚完成发气时,极限剪切应力应在25~40Pa之间。当料浆发气结束2h左右,极限切应力达到75Pa以上,不易出现塌模、下沉等现象。通过对料浆进行受力分析,得出料浆不塌模的数学模型。通过水灰比、速凝剂和稳泡剂对极限切应力进行调控表明:水灰比为0.54~0.58,速凝剂为水泥用量的2%左右,稳泡剂为1.6%左右对料浆的塌模可起到很好的控制作用。

化学发泡泡沫混凝土; 极限切应力; 塌模机理; 料浆

1 引 言

化学发泡泡沫混凝土保温板用于外墙外保温系统已在中国得到广泛应用,且由第一代硫铝酸盐水泥泡沫混凝土向硅酸盐水泥泡沫混凝土转变[1]。PanZhihua等研究了化学发泡方法制备150kg/m3和 300kg/m3的超轻泡沫混凝土,其强度分别达到0.33MPa和1.1MPa,吸水率为6.6% 和 8.3%,导热系数为0.05W/mK和0.07W/mK[2]。梁磊等研究了双氧水发泡体系对无机聚合物发泡混凝土硬化性能的影响,结果表明:水胶比为0.50、矿粉掺量为66%、二氧化锰掺量为0.45%、纤维素醚掺量为0.8%、双氧水掺量为3%,硅灰掺量为4.5%为较优制备工艺参数[3]。研究表明,大多数研究一般都局限于物理性能和原材料的关系及至力于寻找最佳配方和工艺。而关于泡沫混凝土的塑性阶段,内部水化温度、气泡的稳定性、凝结时间、压力、塌模机理,一般仅着定性的描述[4-6],无具体的量化技术指标,也无模型可供参考。但不少企业对于硅酸盐水泥进行化学发泡泡沫混凝土的生产和技术研究并不成熟,生产的水泥基泡沫混凝土保温板容重达不到技术要求,吸水率、导热系数和强度不能满足技术规程,生产中频繁出现塌模、下沉等问题。化学发泡泡沫混凝土料浆是一种典型的弹-黏-塑性体,在应力作用下将会发生复杂的流变行为[7],对在应力作用下料浆发生流动与变形的规律展开研究,有利于深刻认识化学发泡泡沫混凝土流变特性与发气稳定性,有利于分析清楚塌模、下沉等问题[8]。本文主要针对泡沫混凝土的塌模问题进行深入研究,探究出现塌模的原因、影响因素,并找出其解决方案。

2 实 验

2.1 实验材料

2.1.1 水 泥

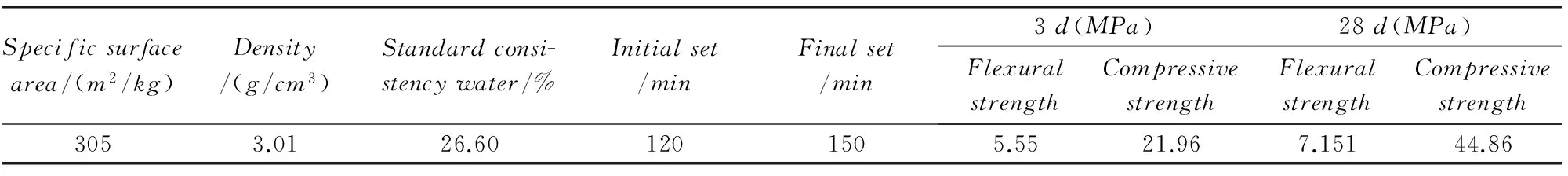

P·O42.5水泥,主要物理性能见表1。

表1 水泥的基本性能

2.1.2 粉煤灰

Ⅱ级粉煤灰,主要技术指标见表2。

表2 粉煤灰的基本性能

2.1.3 发泡剂

双氧水,浓度:27.5%。

2.1.4 稳泡剂

硬脂酸盐系列,以硬脂酸钙为主的复合稳泡剂。

2.1.5 速凝剂

以氯盐、硫酸盐和萘系减水剂为主的复合速凝剂。

2.2 实验方法

将胶凝材料、粉煤灰和各种外加剂等混合、加水搅拌均匀,控制料浆温度在25~35 ℃,控制搅拌速度(90~120r/min)和搅拌时间(2.5~3min);搅拌均匀后,迅速加入发泡剂持续搅拌约30s; 最终将拌合均匀的料浆倾倒入模具内静停发泡,待一定强度后拆模养护即可。

2.2.1 极限切应力的测试

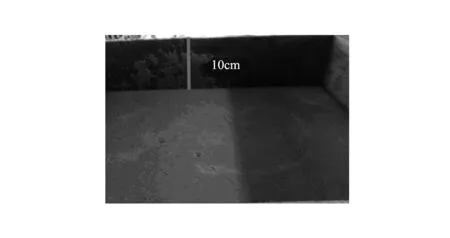

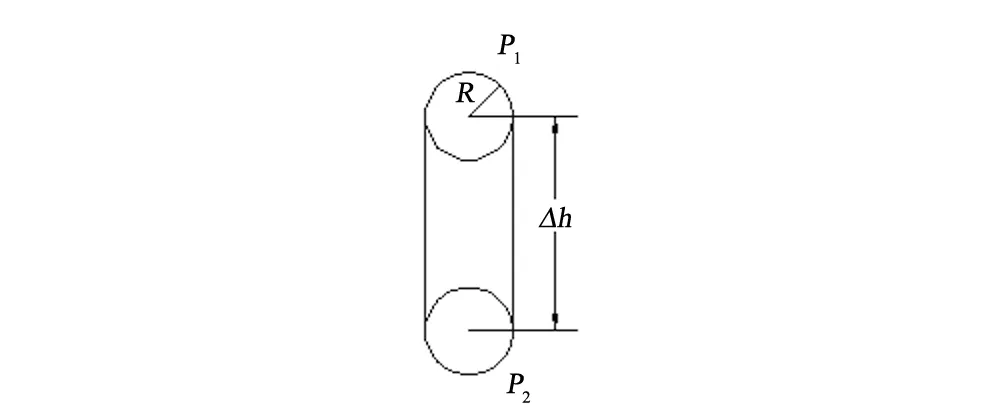

实验中采用极限切应力作为表征料浆流变性能的一个重要指标。极限切应力的物理概念是:当料浆在外力作用下产生的切应力等于或大于极限切应力时,将发生可以觉察到的流动(形变随时间而变化)[4]。极限切应力是静态应力的最大值。由此可见,极限切应力越大,料浆表现出的固体性越强;反之,料浆表现出液体性越强。图1采用拉力计(精度为0.001N)钩住埋在料浆中的塑料片。塑料片是用表面稍粗糙的玻璃纤维增强的电工绝缘薄板,薄片的尺寸为5×7.5cm2, 料浆的极限切应力可由下式求得:

式中:F为拉力计的测量值(N);b为薄板的宽度(cm);h为薄板埋入料浆的深度(cm)。

图1 极限切应力的示意图Fig.1 Test method for ultimate shear stress and schematic diagram

图2 泡沫混凝土内部测温装置Fig.2 Temperature collector and probe arrangement

2.2.2 泡沫混凝土内部温度的测定

实验中采用一种高性能、低价位的8通道泡沫混凝土温度测试仪,并配合测温探头,以每2s测温一次,多点温度记录、温度采集、温度分析。

2.2.3 物理性能检测

研制的样品根据行业标准JC/T2200-2013分别检测其密度、流动度、吸水率、拉拔强度、3d、28d强度,导热系数等物理性能。

2.2.4 微观分析测试

(1)采用X粉末衍射仪对泡沫混凝土进行分析。

(2)采用SEM对泡沫混凝土进行微观性能的观察。

2.3 实验用配合比

采用单因素变化法,对配合比进行调整,研究不同温度、不同水灰比和不同粉煤灰掺量对硅酸盐水泥基泡沫混凝土塑性阶段极限切应力的影响,找出料浆塌模的区间、分析塌模机理。表3、4、5为实验设计配比。

表3 不同温度下的化学发泡泡沫混凝土配合比

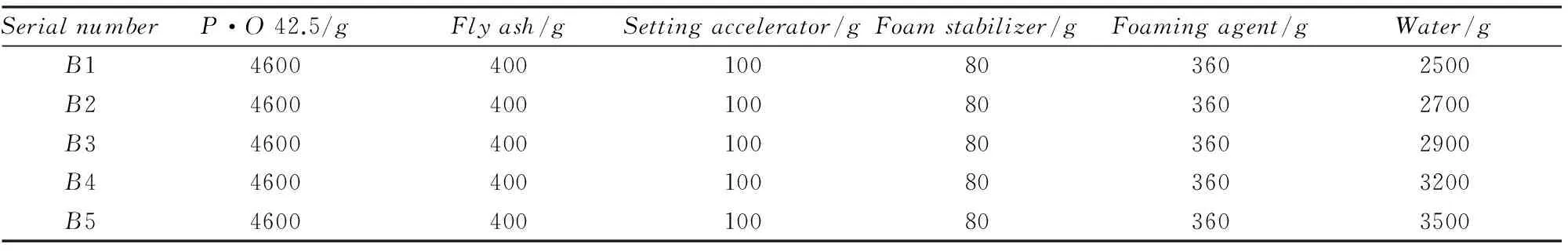

表4 不同水料比的化学发泡泡沫混凝土配合比

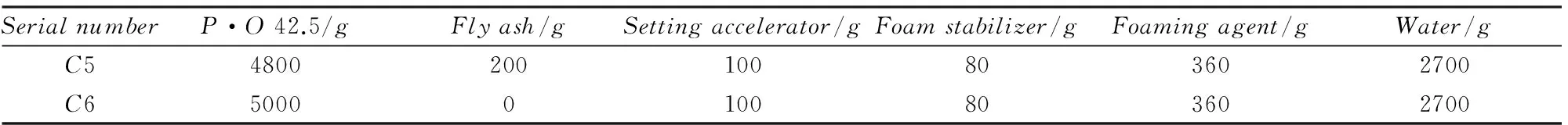

表5 不同粉煤灰掺量的化学发泡泡沫混凝土配合比

续表

3 结果与分析

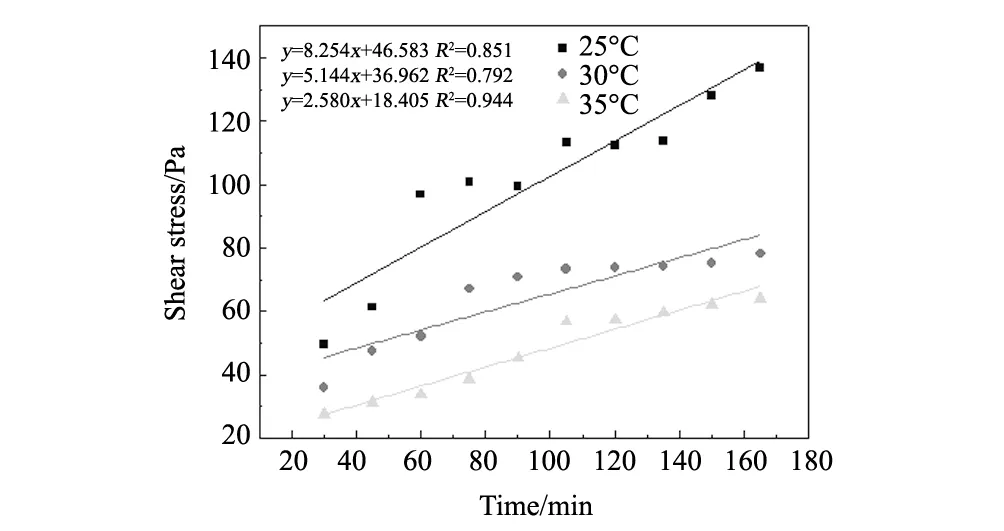

通过图3可知:在相同的容积内,对于相同配比的化学发泡泡沫混凝土,不同的温度对发泡高度有一定的影响。在温度为35 ℃时,初始上升速度要大于25 ℃和30 ℃时的上升速度,但后期高度并未最高,主要是由于高温使得料浆的水化加快和双氧水的快速分解,初期上升速度很快,但大量气体快速生成,也造成部分气体逸出,导致后期高度不够。且泡沫混凝土的气孔偏大,泡沫混凝土的孔结构缺陷增多,28d强度达不到设计要求。检测结果表明25 ℃时,28d强度为0.45MPa;35 ℃时,28d抗压强度为0.36MPa。从时间上看,35 ℃料浆的发气持续时间较25 ℃的短,发气持续时间一般为6min左右,而25 ℃的料浆发气持续时间一般为8min左右。通过图4时间与极限剪切力的相关性实验可知:随时间的增加,料浆的极限切力也相应增加,通过曲线拟合后,得到一组斜率不同的直线,其中25 ℃时,方程为:y=8.254x+46.583;30 ℃时,方程为: y=5.144x+36.962;35 ℃时,y=2.580x+18.405。从方程的斜率可知:随初始温度的升高,料浆的极限切力是呈现下降趋势。可看出,25 ℃料浆的极限切力在料浆稠化过程中要大于35 ℃的极限切力,说明较低的温度有利于气泡的稳定,减少料浆在快速发气过程中的缺陷。当然考虑到双氧水的分解温度,发泡时料浆温度也不宜太低。实验表明(图5),温度为20 ℃时,料浆的体积膨胀较小,容重、导热系数等达不到设计要求。故后续实验设计都以25 ℃的水温进行。

图3 不同温度下的发泡高度 Fig.3 Foam height at different temperatures

图4 不同温度下时间与极限剪切力关系图 Fig.4 The relationship between time and ultimate shear force at different temperatures

图5 实验中20 ℃水温发泡后高度Fig.5 The high of foam concrete at 20 ℃ degrees

图6 不同水灰比下流动度 Fig.6 Flow rate of sample under different water

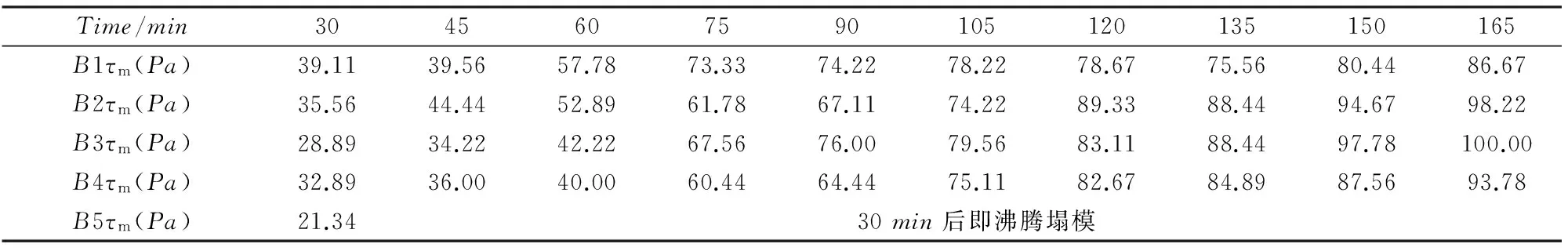

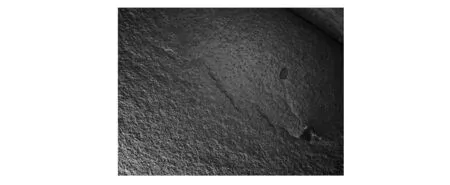

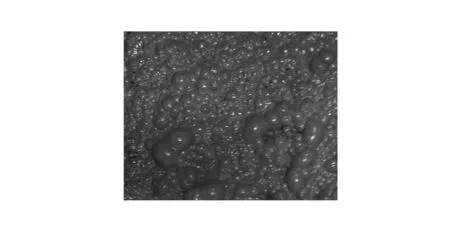

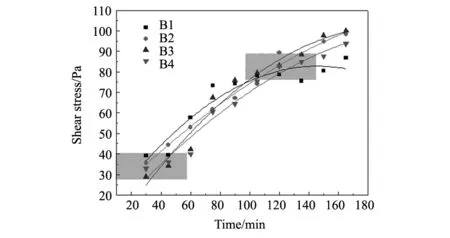

通过不同水灰比的设计,考察用水量对于料浆塌模的影响,分析不同水灰比与极限剪切应力的关系。实验采用自流平砂浆流动度测试方法(JC/T985-2005)进行料浆流动度的测试。从图6中可知:随水灰比增加,料浆流动度增加。当水灰比为0.5时,料浆发泡后,表面出现开裂,有气泡逸出现象(见图7);水灰比为0.58时,正常稳定状态(图8);当水灰比为0.7时,则出现沸腾塌模现象(见图9)。表6为B组不同时间点所测量的极限切应力。由于早期塌模后无法测其极限切应力,图10为前四组不同水灰比下极限切力与时间的关系图,从表6和图10可知:当料浆发气结束初始时(30min前后),极限剪切应力应在25~40Pa之间,过大则出现憋气、开裂现象;过小则出现沸腾、塌模现象。当料浆发气结束2h左右,极限剪切应力达到75Pa以上,不会出现因自重而塌模、下沉现象。通过对内部水泥水化温度的测定(图11)知,在试模的边缘部位料浆的温度从混合开始到2h左右达到最低点,这也导致料浆内气泡的压力P达到最低点。而中心位置温度较高,塌模不会从中心出现。图12则为2h左右出现的料浆塌模现象。

表6 B组不同时间的极限剪切应力

图7 水灰比0.5时开裂现象Fig.7 Cracking phenomenon under 0.5 of w/c

图8 水灰比0.58时,稳定状态Fig.8 The stability state under 0.58 of w/c

图9 水灰比0.7时,沸腾塌模Fig.9 The collapse phenomenon under 0.7 of w/c

图10 不同水灰比下时间与极限剪切力关系图Fig.10 The relationship between the time and the ultimate shear strength under different water cement ratio

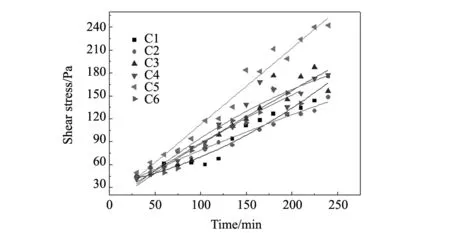

通过对极限切应力的实验分析,基本上对化学发泡泡沫混凝土的塌模可以进行预测。为了验证其合理性,对掺不同粉煤灰量泡沫混凝土进行了研究分析。图13为不同粉煤灰掺量的泡沫混凝土极限切应力与时间的关系。从图中可知,极限切应力与时间为正相关性,虽然,极限剪切应力与时间无法用统一的数学模型进行表征。但从图中可以看出:随粉煤灰用量的减少,极限切应力不断增大。只要极限切应力在时间上满足当料浆发气结束初始时,极限剪切应力应在25~40Pa之间,当料浆发气结束2h左右,极限剪切应力达到75Pa以上,就不会出现发气不正常现象。而采用纯水泥时,极限剪切力并没有达到最大,是由于纯水泥料浆的保气性没有掺粉煤灰的保气性好所至。

图11 料浆的水化温度与时间的关系1# 模具边缘,深度50 cm;3# 模具中心处,深度50 cmFig.11 The relationship between water temperature and time of slurry

图12 2 h左右出现的塌模现象Fig.12 The collapse phenomenonaround 2 h

图13 不同粉煤灰掺量下时间与极限剪切力关系图Fig.13 The relationship between time and ultimate shear force of different fly ash content

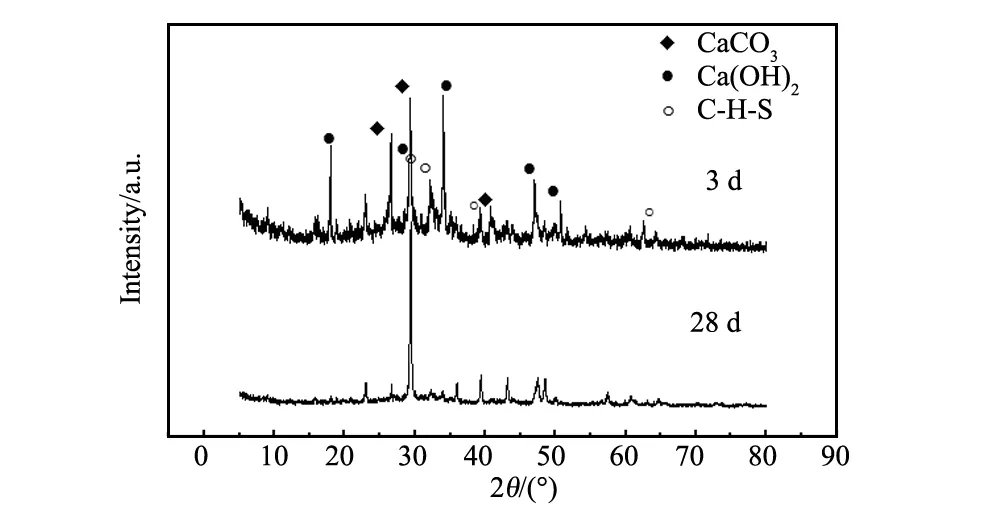

图14 3 d、28 d化学发泡泡沫混凝土XRD分析图谱Fig.14 XRD patterns of chemical foaming foam concrete at 3 d and 28 d

表7为C组泡沫混凝土硬化后各种物理性能的检测结果。从表中可知不同量粉煤灰的掺入,对泡沫混凝土的密度影响不大。流动度介于120~140mm之间,24h吸水率基本保持在7%~8%之间,导热系数一般为0.07w/m·k左右。但泡沫混凝土的抗拉强度和抗压强度则随粉煤灰用量的增加而减小[9]。将其中的C1组3d、28d后进行XRD和SEM分析(见图14、15)。从XRD图中可见,3d时水化产物为水化硅酸钙、氢氧化钙和碳酸钙。28d时,则以碳酸钙为主,氢氧化钙的峰明显弱化,说明泡沫混凝土在空气中极易被碳化成碳酸钙。从SEM图中可清晰见到发气生产的气孔中有些并不完全闭合,从侧面证明了料浆在硬化过程中有气体从孔隙中排出,后期稠化过慢则会导致塌模。孔壁以片状氢氧化钙和碳酸钙为主要构成物。

表7 掺不同量粉煤灰的化学发泡泡沫混凝土物理性能

图15 28 d化学发泡泡沫混凝土SEM分析图谱Fig.15 SEM images of chemical foaming foam concrete at 28 d

4 讨 论

4.1 水泥基泡沫混凝土塌模机理分析

图16 发气原理分析图Fig.16 Gas principle analysis chart

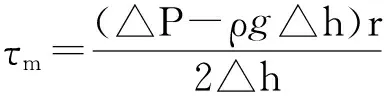

由前面的实验可知,极限剪切应力与塌模存在着一定的关系。作者借鉴黄士元[10]在加气混凝土中对气泡的分析理论,对水泥基泡沫混凝土进行分析。设在料浆内部当双氧水加入后,开始分解出氧气,根据理想气体状态方程PV=nRT可知,分解迫使气泡内压力增大,体积膨胀从而推动物料上浮。由图16可知:设有上下两个气孔,上面气孔内压力为P1,下面的气孔内压力为P2,两个气孔的距离为△h,孔径为r。设想半径为r、长度为△h的圆柱体,当作用在这圆柱体上的外力能克服圆柱表面上极限剪切应力所造成的阻力时,料浆才能流动。由此,可知:

(P2-P1-ρg△h)πr2≥2πr△hτm

在实际生产过程中,出现料浆塌模、下沉一般为在发气结束初期和结束2h左右(生产常在这两个阶段出现塌模、下沉)。对于第一种情况,主要原因是由于料浆的保气性不好,气泡上浮,合并成大气泡逸出,而出现塌模、沸腾。对于第二种情况,料浆在发气结束后,由于模内某一局部的不稳定。出现气孔破坏,初凝的料浆严重下沉,并牵动其余部位的料浆也失去平衡而依次逐渐形成不同程度的破坏,因而有时会出现塌半模的情况。

4.2 塌模的调控方法分析

前面总结了塌模的原因,分析了塌模原理,并提出了不塌模的条件,明确了主要控制指标:极限切应力。具体相关参数为:水灰比、速凝剂和稳泡剂。要保持料浆稳定,则必须要求在平衡阶段时,气泡内压力的减小速度小于极限切应力的增长速度。平衡阶段时,气泡内物质的量、气泡体积、表面积皆为常数,对于气泡内压力的变化影响因素主要为温度变化和气泡壁的不完全封闭导致的漏气。通过稳泡剂用量和保持料浆温度,可达到减小气泡内压力变化。对于极限切应力的变化则可通过水灰比的调控和速凝剂的增加达到快速提高。从而可对塌模进行调控。

实验选取了水灰比为0.5~0.6,温度为25 ℃,速凝剂为2%,稳泡剂为1.6%,进行泡沫混凝土成型实验验证,测定结果如下表。

表8 不同水灰比对塌模影响

结果可知,只要极限切应力满足平衡阶段的要求,就可保持料浆成型稳定,不塌模。要使得极限切应力满足平衡阶段的要求,必须控制好料浆的水灰比、速凝剂和稳泡剂用量。由此可知,水灰比、稳泡剂和速凝剂的大小对于料浆的极限切应力有着重要的影响,根据实验结果,一般取水灰比为0.54~0.58。速凝剂为水泥用量的2%左右,稳泡剂为1.6%左右。

5 结 论

(1)料浆流动度一般为120~140mm之间比较有利于发气的稳定。较低温度相比于高温度更有利于气孔的均匀性和料浆的体积稳定性。XRD和SEM分析表明,化学发泡泡沫混凝土形成的孔并非全部封闭,在28d后有较强的碳化,孔壁的生成物以片状氢氧化钙和碳酸钙为主;

(2)运用极限切应力概念来表征泡沫混凝土料浆的发气稳定性,当料浆发气结束初始时,极限切应力应在25~40Pa之间。当料浆发气结束2h左右,极限切应力达到75Pa以上,不会出现塌模和下沉现象;

(3)对料浆出现塌模的二种情况进行了分析,通过对料浆受力分析,得出了料浆不塌模的数学模型;

(4)通过水灰比、速凝剂和稳泡剂对极限切应力进行调控,结果表明水灰比为0.54~0.58,速凝剂为水泥用量的2%左右,稳泡剂为1.6%左右对料浆的塌模可起到很好的控制作用。

[1] 唐 明,徐立新.泡沫混凝土材料与工程应用[M].北京:中国建筑工业出版社,2013:135-138.

[2]PanZH,LiHZ,LiuWQ.PreparationandcharacterizationofsuperlowdensityfoamedconcretefromPortlandcementandadmixtures[J].Construction and Building Materials.2014,72:256-261.

[3] 梁 磊,李 晓,牛晚扬,等.双氧水发泡体系对无机聚合物发泡混凝土硬化性能的影响研究[J].混凝土,2014 ,(1):49-55.

[4] 范丽龙,杨 杨,朱伯荣,等.泡沫混凝土凝结时间的实验研究[J].新型建筑材料,2012,(7):46-48.

[5]JonesMR,McCarthyA.Heatofhydrationinfoamedconcrete:effectofmixconstituentsandplasticdensity[J].Cem. Concr. Res.,2006,36(6):1032-41.

[6]KarlS,WornerJD.Foamedconcrete-mixingandworkability.In:BartosPJM,editor.Specialconcrete-workabilityandmixing.London:E&FNSpon;1993:217-24.

[7] 王启宏,徐昭东.材料流变学探讨[M].武汉:武汉工业大学出版社,1987:63-78.

[8]NarayananN,RamamurthyK.Structureandpropertiesofaeratedconcrete:areview[J].Cement and Concrete Composites,2000,22,(5):321-329.

[9]KearsleyEP,WainwrightPJ.Theeffectofhighflyashcontentonthecompressivestrengthoffoamedconcrete.CementandConcreteResearch,2001,31(1):105-112.

[10] 黄士元,杨锦伟,麻 毅.加气混凝土料浆的流变性与发气稳定性的研究[J].建筑节能,1978,(04):1-7.

Mechanism of Chemical Foaming Foam Concrete Collapse Mode

LIU Wen-bin,ZHOU Hui

(ChangzhouVocationalInstituteofEngineering,Changzhou213164,China)

Effectsoftemperature,watercementratioandflyashquantitychangeofchemicalfoamingfoamconcreteslurrylevelingandstabilitywasstudiedbyintroducinglimitshearstressthetechnicalparameters.Theresearchshowsthattheultimateshearstressshouldbeinthe25-40Pawhentheslurryisfinished.theslurryismixedfor2h,theultimateshearstressreached75Pa,anditisnoteasytoappearthephenomenonofcollapse,sinkingandsoon.Throughtheanalysisoftheslurry,mathematicalmodeloftheslurryisobtained.Thelimitingshearstresswascontrolledbywatercementratio,quicksettingagentandfoamstabilizer,theresultshowsthatthewatercementratiois0.54-0.58,thespeedsettingagentisabout2%ofcementdosage,andthestablefoamagentisabout1.6%.Theycanplayaverygoodcontroleffectonthecollapseoftheslurry.

chemicalfoamingconcrete;thelimitingshearstress;collapsemechanism;slurry

刘文斌(1980-),男,副教授.主要从事砂浆及混凝土应用方面的研究.

TU

A

1001-1625(2016)12-4277-09