放电诱导雾化烧蚀深型孔加工技术研究

邱明波,曹中利,刘志东,丁成才

(1.南京航空航天大学机电学院,江苏南京210016;2.泰州市江洲数控机床制造有限公司,江苏泰州225300)

放电诱导雾化烧蚀深型孔加工技术研究

邱明波1,2,曹中利1,刘志东1,丁成才2

(1.南京航空航天大学机电学院,江苏南京210016;2.泰州市江洲数控机床制造有限公司,江苏泰州225300)

为提高常规电火花深型孔加工的稳定性及工艺指标,提出了一种新的深型孔加工方法——放电诱导雾化烧蚀加工技术。采用“水基-氧气”高压气雾介质作为放电介质,对烧蚀燃烧反应具有冷却、抑制和分散放电作用,有效降低了烧蚀能量,保证了加工的平稳性。另外,放电间隙中分散的熔融金属与气雾介质的氧气继续充分燃烧,气雾介质吸收释放的能量而迅速气化,产生的爆炸效果对蚀除产物的排出有巨大的促进作用,蚀除产物呈现喷发式排出。因此,放电诱导雾化烧蚀深型孔加工技术不断引入了新的能量,并解决了排屑的难题。在本试验条件下,对于边长为4.4 mm的方孔,加工深度可达70 mm以上,材料蚀除率约为内冲液电火花加工的5.45倍,电极质量相对损耗降低了82%。

电火花加工;气雾介质;爆炸;放电诱导雾化烧蚀;深型孔

电火花加工是利用工具电极与工件之间脉冲放电产生高温进行蚀除材料的特种加工方法。传统电火花加工[1]的工作介质使用的大都是火花油,在高温环境下会发生物理化学反应,释放出有害气体和油雾,对环境造成严重污染,且易燃、安全性差。近年来,国内外研究人员对电火花加工的工作介质进行了多种新的尝试,希望提高电火花加工的效率及安全性。Kunieda等[2]提出了干式电火花加工技术,提高了传统电火花铣削的加工效率;李立青等[3]进行了气中放电加工的机理研究;Tanimura[4]提出了雾中电火花加工方法;顾琳等[5]对气雾介质下的电火花放电特性做了进一步研究;张勤河等[6]研究了超声振动辅助气中放电加工技术,将超声振动运用到电火花加工技术中,提高了气中电火花加工的放电效率与加工效率;王祥志等[7]采用极间自混氧的方法有效提高了钛合金电火花加工的效率;刘志东团队提出放电诱导可控烧蚀技术[8],利用电火花作用诱导金属与氧气燃烧,释放的巨大化学能对材料进行蚀除,大大提高了材料的蚀除效率。

深孔加工尤其是深型孔加工属于难加工工艺。随着现代生产的需要,非圆孔的应用越来越广泛,一些非标零件(如方孔轴承、模具)需要加工方孔[9]。挺柱体是某重型发动机上的重要零件,其最主要的加工难点之一在于异型盲孔的加工[10],还有一些涡轮叶片气膜孔都是异型孔[11]。这类孔一般很难甚至无法采用常规的切削加工方法完成[12]。电火花加工非常适合这类孔的加工,但其加工效率低,难以满足高效加工的需求。本文利用电火花放电诱导烧蚀加工原理,通过气雾介质分散电火花放电点,降低烧蚀能量,减少极间集中烧蚀作用,从而在保持高效加工的同时提高加工的稳定性。

1 实验系统

1.1 雾化装置

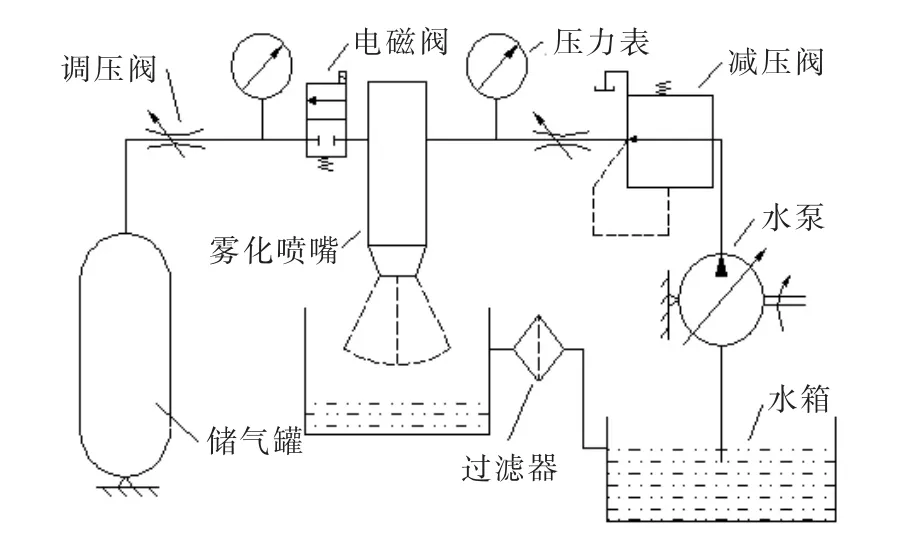

实验采用两相流水雾化系统(图1),该装置主要由雾化装置,其主体为DKW-Z-DB型气动雾化喷嘴(图2)、水循环系统及供气系统等组成。高速运动的气体在液面处会产生很大的摩擦力,使液体散裂成为雾滴。安庆龙[13]对喷嘴的雾化性能做了详细研究,结果表明直径1.2 mm的喷口,在距喷口20~25 mm处,气压为0.3 MPa;当液压<0.3 MPa时,雾滴平均直径保持在15 μm以下。

图1 两相流水雾化系统示意图

1.2 实验装置及加工原理

实验系统见图3。加工时,高压氧气通过电磁阀间歇性地通入雾化喷嘴,并与高压水流在喷嘴内部混合形成气雾工作介质,气雾介质通过中空电极喷射进入加工区域,雾化装置和电极部分固定在机床主轴上并作伺服进给运动。电极采用端部为方形的中空紫铜电极,边长为4.4 mm。用卡盘将电极固定在底部气雾介质的出口上,顶部用密封圈与装置连接,以保证加工过程中的气密性。

图2 喷嘴内部结构示意图

图3 实验系统原理图与电极、端面实物图

放电诱导雾化烧蚀加工过程包括循环的二种状态:一是气雾介质下的放电诱导雾化烧蚀加工(图4a)。控制电磁阀使高压氧气通入,与高压水流在雾化喷嘴中进行混合形成 “水基-氧气”气雾介质,其喷射进入加工区域,放电点被放电活化形成高温活化区。在富氧条件下,金属与氧气发生氧化反应而蚀除材料,该加工状态蚀除效率很高;二是水介质下的常规电火花放电加工(图4b)。控制电磁阀关断氧气,仅高压水流冲入加工区域,冷却排出烧蚀过程余留的熔融金属液滴与烧蚀产物,同时放电区域产生电火花放电,对烧蚀状态所生成的烧蚀层进行修整,提高加工表面质量。

图4 放电诱导雾化烧蚀包含的二个宏观加工状态

1.3 实验内容及参数

本文的主要研究方案为在相同的电参数条件下,用常规电火花加工、间歇烧蚀加工及放电诱导雾化烧蚀加工等三种工艺方法进行加工,而后进行各项参数的对比分析。实验参数见表1,实验中所用氧气为工业用氧气,体积分数为99.5%。

表1 三种工艺方法参数

2 放电诱导雾化烧蚀加工极间能量及分配

2.1 放电诱导雾化烧蚀加工能量来源

将氧气通入,放电介质即为“水基-氧气”气雾介质。如图5所示,由于水的抗电强度高于氧气,在外加电场作用下,放电通道首先在氧气中形成。大量电子高速撞击工件表面(工件接正极),放电点金属被加热活化形成活化区。活化区金属与氧气发生剧烈的氧化反应,释放巨大的化学能。这些能量又继续直接作用于放电点周围基体金属并使局部金属熔化,熔融金属及烧蚀产物在高压水雾流、放电爆炸力和放电通道的压力下排出放电区域。关断氧气后,放电介质为水。高压水流进一步冷却熔融金属并将其排出。同时,极间发生常规电火花放电,对烧蚀表面进行修整。

图5 放电通道模型

在富氧条件下,被电火花诱导活化的金属易发生剧烈的烧蚀反应。Cr12模具钢中约85%的成分为Fe,其与充足的氧气主要发生如下化学反应:

又知,1 mol铁与氧气充分燃烧生成Fe3O4可释放Q释=1120.56 kJ的能量。而将1 mol铁从室温(25℃)加热至熔化温度(1535℃)所需的能量Q吸为:

式中:C为铁的比热;m为铁的摩尔质量;ΔT为铁从室温到熔化阶段的温升。

铁的熔化潜热为Lm=15.17 kJ/mol,因此在烧蚀过程中氧化δm0的金属所能熔化金属的质量δm1为:

因此,1 mol铁与氧气充分燃烧生成Fe3O4所释放的能量理论上可将20.7 mol铁加热至熔融态,且熔化的金属能与氧气继续发生氧化燃烧反应,直到附近氧气消耗完毕。烧蚀加工能量巨大,且来源于金属本身的化学能,故加工效率很高。

2.2 工件和电极吸收的能量

氧气的引入大幅提高了材料的蚀除效率,但效率过高导致大量的熔融金属与烧蚀产物难以及时排出,易造成电极内孔堵塞,导致氧气无法正常通入加工区域,烧蚀加工深孔无法持续进行。

采用高压气雾作为工作介质对烧蚀反应有冷却和抑制作用。如图6所示,一方面,大量的微小雾滴通过中空电极喷向高温工件表面,形成一层液体薄膜。在液膜表面与内部生成大量的微小气泡,增大了散热面积。微小气泡游走形成较大气泡,在高压水雾冲击下最终破裂,形成爆炸的效果。首先,其可加速将熔融金属与烧蚀产物排出放电区域;其次,该过程中液汽相变和水流热传导能带走大量的热,有效冷却烧蚀区,使极间温度下降,减小了熔化金属层的深度。另一方面,由于在工件表面形成一层液体薄膜,阻碍了氧气继续向基体金属输送,放电点氧气浓度降低,减弱甚至终止烧蚀反应,从而降低烧蚀能量,有效控制住烧蚀反应。被熔化的金属体积大大减小,提高了烧蚀反应的可控性与稳定性,使烧蚀加工持续进行。

图6 气雾对烧蚀加工的冷却-抑制作用

图7是用不同加工方法进行单脉冲放电蚀除凹坑及蚀除产物颗粒的对比图。常规电火花加工能量输入单一,仅依靠脉冲电源的能量输出,能量较小,所造成的放电凹坑较小,深度较浅;同时,其蚀除产物颗粒也较小(图7a)。对间歇烧蚀加工而言,工件在富氧条件下发生剧烈的氧化反应,释放巨大的材料化学能,导致放电凹坑较大,且呈带状,其蚀除产物颗粒也最大(图7b)。放电诱导雾化烧蚀采用的气雾介质有效控制了烧蚀反应强度,能量在一定程度上降低,被熔化的金属体积大大减小,放电蚀除坑和蚀除产物颗粒较间歇烧蚀加工减小,但仍比常规电火花加工大很多(图7c)。

图7 不同加工方法单脉冲放电坑及蚀除产物颗粒对比

2.3 介质吸收的能量

在加工过程中,金属与氧气的高能量氧化反应所释放的热量直接加热基体材料和蚀除产物,更多的金属材料发生氧化反应。另外,放电诱导雾化烧蚀与常规电火花的另一个重要区别在于极间介质中存在氧气泡,分散在极间的蚀除产物会继续燃烧释放热量(图8),极间液体介质急速气化膨胀,形成爆炸效果带走蚀除产物。为表征气雾介质在放电瞬间的排屑效果,进行了简化计算。图9是放电间隙模型图,假设在放电瞬间放电间隙内全部为水且全部气化成为水蒸气。研究表明,在标准状况下水蒸气分子的间距约为水分子直径的10倍[14]。

底部放电间隙内部的水(体积为δV)全部气化成为水蒸气的体积V为:

图8 蚀除产物在极间继续燃烧

图9 极间模型

假设侧边间隙与底面放电间隙相同,不计气体流动阻力,水蒸气携带蚀除产物爆炸喷发的高度h为:

将本实验所采用的电极边长a=4.4 mm代入式(5),得到h=1099 mm。因此,放电诱导雾化烧蚀加工在放电瞬间,气雾介质的爆炸效果对蚀除产物的排出有巨大的促进作用。由图10所示加工现场可见,加工过程中金属燃烧的火花充满整个放电区域,蚀除产物呈喷发式排出。

图10 放电诱导烧蚀加工现场

3 放电诱导雾化烧蚀深型孔加工特性实验与分析

用表1所示参数对深型孔进行不同加工方法对比实验。采用正极性加工,加工时间为218 min。加工前后用电子天平对工件和电极进行称重,加工过程中分别记录加工深度随加工时间的变化,并进行结果分析。

3.1 加工放电波形

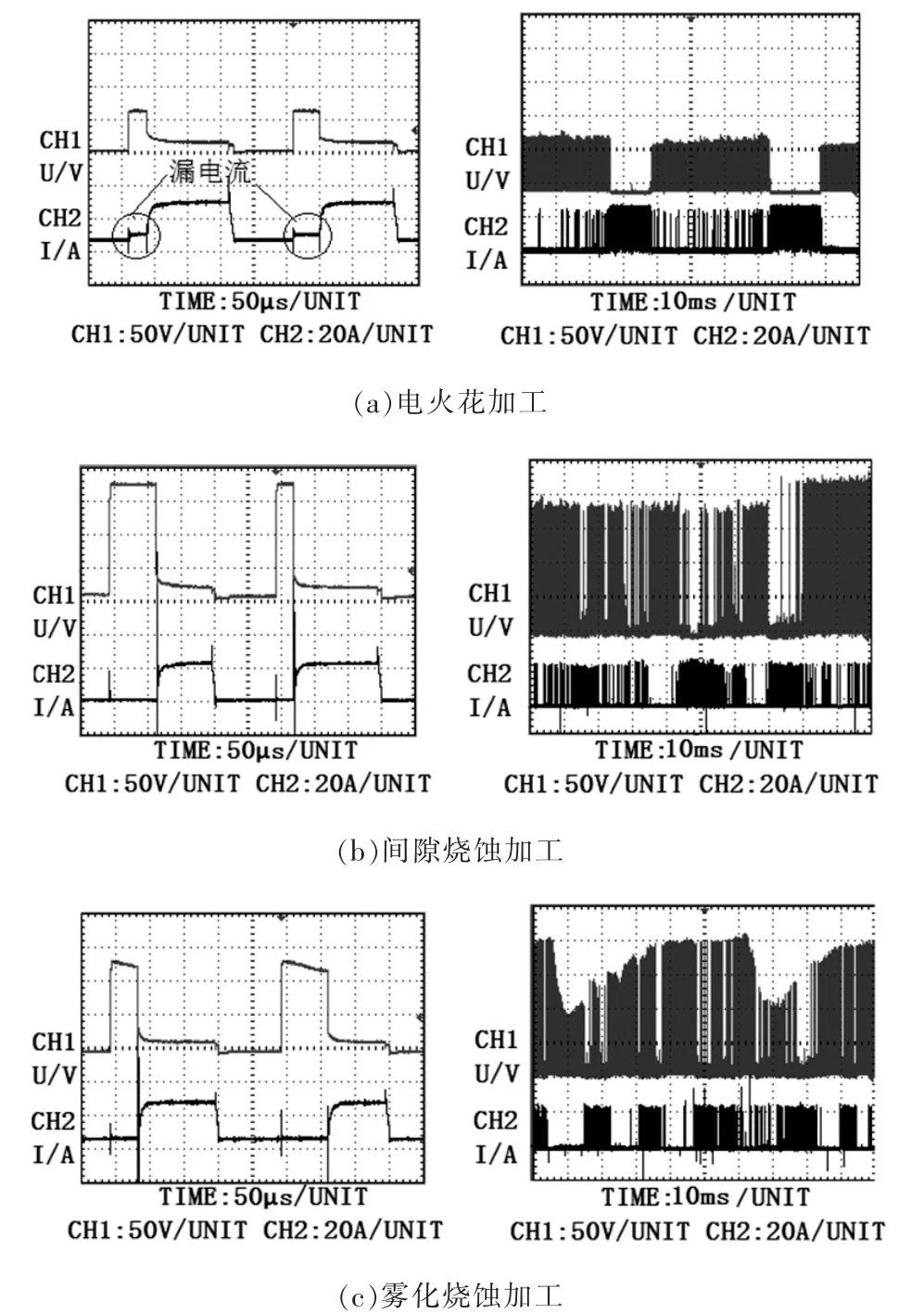

为验证放电诱导雾化烧蚀加工过程中的放电状态,分别采集不同加工方法的放电波形进行对比分析,放电波形图见图11。可看出,3种加工方法的放电电流基本相同,但击穿电压存在较大差别。

图11 不同加工方法的放电波形图

常规电火花加工的击穿电压最小,约65 V(图11a)。对于常规电火花加工而言,放电介质为水,在电场作用下呈弱电解质特性,因此会产生漏电流[15],导致常规电火花加工的击穿电压会低很多。

间歇烧蚀加工的击穿电压较高,约170 V(图11b)。在间歇烧蚀通氧阶段,加工区域被氧气包裹。氧气的均匀性及绝缘性较好,在电场下不会发生电解,对击穿电压几乎无影响,因此电压较高。

图11c是放电诱导雾化烧蚀加工波形,可看出,放电诱导雾化烧蚀加工存在二种波形。通氧阶段,以气雾介质作为放电介质,击穿电压约120 V,高于常规电火花加工的击穿电压,但低于间歇烧蚀加工的击穿电压。与常规电火花加工类似,水发生电解,在一定程度上降低了击穿电压。关断氧气后,仅高压水流冲入加工区域,以水作为放电介质,击穿电压与图11a所示波形基本一致。因此,放电诱导雾化烧蚀加工具有“烧蚀-修整”的特性,存在二种加工过程,即气雾介质下的放电诱导雾化烧蚀加工过程和水介质下的常规电火花放电加工过程。

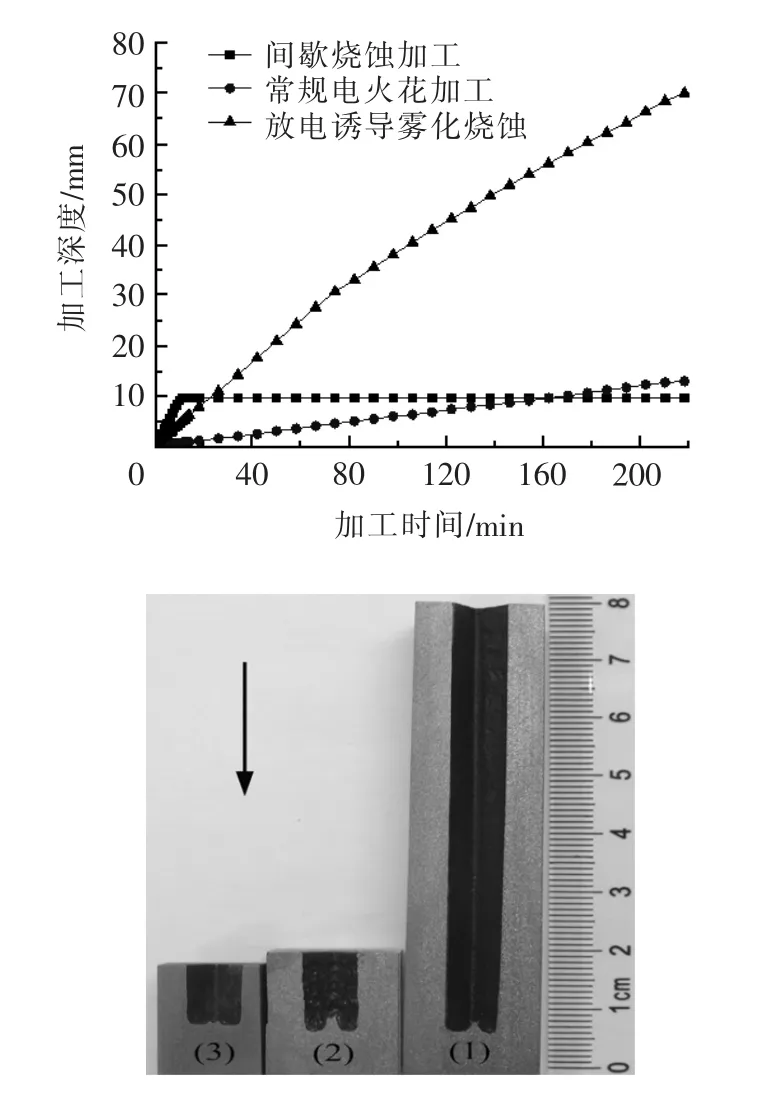

3.2 材料蚀除率

图12是不同加工方法时加工深度随加工时间的变化曲线及加工出的工件实物图。不同加工方法的材料蚀除率见图13。可看出,间歇烧蚀加工起初效率较高,但加工至深度9.5 mm后,电极内孔被堵塞,氧气无法正常进入放电区域而发生短路现象(图14),导致无法继续加工。常规电火花加工在加工过程中较稳定,但蚀除率很低,无法满足高效加工的需求。放电诱导雾化烧蚀加工在整个加工过程中保持高效、稳定、持续的特性;加工218 min时,由于排屑性能依然很好,加工深度至70 mm后,加工效率依然保持不变,材料蚀除率约为常规电火花加工的5.45倍。

图12 不同加工工艺的加工深度随时间的变化曲线及深孔加工实物图

图13 不同加工工艺的材料蚀除率

图14 不同加工工艺的电极端面

3.3 电极体积相对损耗

从图15可看出,放电诱导雾化烧蚀加工的电极体积相对损耗略低于间歇烧蚀加工,比常规电火花加工降低了82%。常规电火花加工依靠脉冲电源放电能量蚀除材料,脉冲电源能量输出有限。在加工过程中没有大颗粒金属熔融,放电产物不易粘附在电极表面,对电极没有保护和补偿作用。因此其电极体积相对损耗最大。而间歇烧蚀加工与放电诱导雾化烧蚀加工在氧气通入阶段,氧气分别在不同程度上参与烧蚀过程。其与金属材料发生持续高能量的燃烧氧化反应,金属材料不断被放电活化形成熔融态。大部分熔融金属被高压介质流凝结成颗粒并被带出加工区域,少部分熔融金属覆盖在电极表面,对电极起到一定的保护和补偿作用。此外,间歇烧蚀加工的氧气流对产物的冷却排除效果不如“水基-氧气”气雾流,相对较多的熔融金属重熔在工件表面,而放电诱导雾化烧蚀加工的高压气雾流将烧蚀产物及时冷却并排出加工区域,因此放电诱导雾化烧蚀加工的电极体积相对损耗最小。

图15 不同加工工艺的电极相对损耗

4 结论

(1)针对深型孔加工,本文提出了放电诱导雾化烧蚀加工技术,并进行了对比实验。结果表明,放电诱导雾化烧蚀加工的材料蚀除率约为常规电火花加工的5.45倍;电极体积相对损耗比常规电火花加工降低了82%。

(2)放电诱导雾化烧蚀加工引入了金属材料氧化燃烧释放的化学能,为加工提供了能量保障,且该能量巨大。另外,气雾介质对烧蚀反应有冷却和抑制作用,将烧蚀反应的强度控制在合适范围内。

(3)熔融金属与蚀除产物继续燃烧释放能量,高压气雾介质吸收能量气化产生爆炸的效果,可使蚀除产物呈喷发式排出,从而使加工高效稳定持续地进行,使深孔加工得以实现。

(4)放电诱导雾化烧蚀加工可兼具高效、环保、低成本地进行深型盲孔加工,这是其他方法难以加工甚至无法加工的。

[1] 刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[2] KUNIEDA M,YOSHIDA M,TANIGUCHI N.Electrical discharge machining in gas[J].CIRP Annals-Manufacturing Technology,1997,46(1):143-146.

[3] 李立青,王振龙,赵万生.气体放电加工机理分析[J].哈尔滨工业大学学报,2004,36(3):359-362.

[4] Tanimura T,Isuzagawa K,Fujita I,et al.雾状工作介质中进行放电加工的进展 [C]//国际电加工新技术,ISEM-9论文选编.北京:北京科学技术出版社,1991:197-203.

[5] 顾琳,赵万生,张志华,等.喷雾电火花铣削加工及其机理的分析[J].电加工与模具,2006(2):1-4.

[6] ZHANG Q H,ZHANG J H,DENG J X,et al.Ultrasonic vibration electrical discharge machining in gas[J].Journal of the Materials Processing Technology,2002,129(1-3):135-138.

[7] 王祥志,刘志东,薛荣媛,等.极间自混氧改善钛合金电火花加工特性研究[J].航空学报,2013,34(10):2419-2426.

[8] 刘志东.放电诱导可控烧蚀高效加工典型工艺方法[J].电加工与模具,2012(1):1-6.

[9] 王延年,徐瑞滨.冲压轴承零件方孔用模具的设计[J].哈尔滨轴承,2012,33(2):20-21.

[10]赵强,赵军,黄少东,等.异型内孔冷挤压成形工艺研究[J].四川兵工学报,2007(3):59-60.

[11]朱海南,齐歆霞.涡轮叶片气膜孔加工技术及其发展[J].航空制造技术,2011(13):71-74.

[12]ZABEL A.Deep hole drilling with small diameters[M]. CIRP Encyclopedia of Production Engineering.Berlin:Springer,2014:371-379.

[13]安庆龙.低温喷雾射流冷却技术及其在钛合金机械加工中的应用[D].南京:南京航空航天大学,2006.

[14]FEYNMAN RP,LEIGHTONRB,SANDSM.The FEYNMAN lectures on physics (The new millennium edition,volume 1)[M].Beijing:Beijing world publishing corporation,2003.

[15]WANG Xiangzhi,LIU Zhidong,XUE Rongyuan,etal. Research on the influence of dielectric characteristics on the EDM of titanium alloy[J].International Journal of Advanced Manufacturing Technology,2014,72 (5-8):979-987.

Deep-type Hole Machining by Aerosol Dielectric EDM Ablation

Qiu Mingbo1,2,Cao Zhongli1,Liu Zhidong1,Ding Chengcai2

(1.College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China;2.Taizhou Jiangzhou CNC Machine Tools Manufacturing Co.,Ltd.,Taizhou 225300,China)

A hole machining method to improve the stability and technological index for deep hole machining by electro-discharge machining (EDM)was proposed.The method employed continuous flushing and intermittent oxygen feeding (i.e.,aerosol dielectric EDM ablation).Aerosol,a mixture generated by oxygen and water,was used as the discharge dielectric to cool,restrain and disperse the ablation energy when the oxygen was supplied.That condition can effectively control the degree of ablation and stabilize the process.In addition,the erosion particles in the discharge gap continued to burn.Aerosol dielectric absorbed heat and gasified rapidly,which resulted in explosion.The erosion particles were removed from the machining area in the type of outbursts.Hence,the aerosol dielectric EDM ablation introduced new energy and solved the problem of chip removal.The hole with a side length of 4.4 mm can be machined successfully,and its depth can reach more than 70 mm under the experimental conditions.The machining efficiency was 5.45 times that of the EDM,and the relative tool wear ratio decreased by 82%.

EDM;aerosol dielectric;explosion;aerosol dielectric EDM ablation;deep-type hole

TG661

A

1009-279X(2016)06-0009-06

2016-01-13

国家自然科学基金资助项目(51205197,51175256)

邱明波,男,1982年生,副教授。