速度200 km/h客车不锈钢车体结构稳定性分析*

姚亚涛,肖守讷,朱 涛

(西南交通大学 牵引动力国家重点实验室,四川成都610031)

速度200 km/h客车不锈钢车体结构稳定性分析*

姚亚涛,肖守讷,朱 涛

(西南交通大学 牵引动力国家重点实验室,四川成都610031)

针对高速客车轻量化不锈钢车体结构动态特性不足的问题,以速度200 km/h等级客车不锈钢车体为载体,基于有限元数值模拟仿真平台,建立了车体的精细有限元模型,分析了车体结构的稳定性,得到了不锈钢点焊车体发生屈曲失稳的薄弱部位以及对应的屈曲载荷因子。从结构特点和力流传递的角度,对结构失稳部位进行了分析,并基于仿真结果对车体失稳部位进行了局部结构优化改进。结果表明:改进后的车体在最大载荷状态下失稳部位屈曲载荷因子满足标准中大于1.5的要求,车体结构稳定性得到了显著的提高。

不锈钢车体;动态特性;屈曲分析;载荷因子;结构改进

随着轨道车辆向着高速以及轻量化方向发展,新型的轨道交通装备不断问世,新产品的设计水平以及综合性能方面的要求越来越苛刻。轨道车辆不锈钢点焊车体因其具备轻量化特性、较高的耐腐蚀性能、寿命周期长、运营维修造价低以及环保等显著的优势而成为国内外轨道交通市场的主流产品。结构稳定性分析一直以来都作为结构动态特性研究的重要项目,不锈钢点焊车体板梁式承载结构的焊接形式主要为点焊,点焊在传力特性上呈离散性[1],另外其连接构件大多为轻型薄板结构,焊点布置不当难以消除车体结构中临界载荷,因此作为轨道车辆主要承载部件的车体很容易发生局部失稳现象。一旦车体结构发生失稳,高速客车运行安全性将受到严重威胁,而且不锈钢车辆的美观性以及构件机械性能难以运用常规的加工工艺来恢复。因此,在高速客车不锈钢车体设计初期,对产品进行虚拟稳定性能测试,防止车体结构局部失稳缺陷的存在,对于确保不锈钢车体结构设计成功具有重要的意义。

近年来,各院校以及科研单位对轨道车辆车体稳定性分析进行了深入研究。岳译新等人利用I-deas分析软件对某新型地铁铝合金车体进行稳定性仿真计算[2];王英琳等利用ANSYS软件对40 t轴重不锈钢矿石专用敞车车体进行了非线性屈曲分析[3];吴丹以160 km/h轨道车车体为研究对象进行了稳定性仿真分析[4];王赵华运用ANSYS软件对马来西亚ETS铝合金动车组车体结构进行稳定性计算[5]。对于失稳现象更严重的高速客车不锈钢车体而言,其稳定性仿真分析具有更深的研究价值。

以速度200 km/h客车不锈钢车体为研究对象,创建车体有限元模型,并基于标准要求对最大载荷状态下车体稳定性进行分析,对结构失稳部位提出修改意见,再次进行屈曲分析确保了改进结构具备良好的动态特性。

1 结构稳定性分析原理

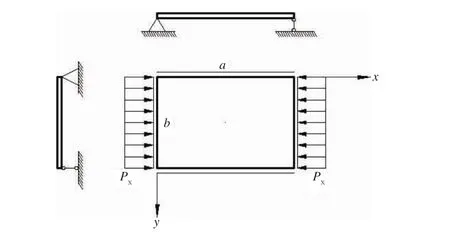

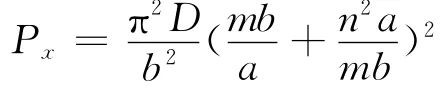

结构稳定性指的是结构在外界激扰下自我控制能力。平板受到纵向载荷达到临界值,在外加横向干扰力下发生弯曲变形,撤除干扰力后不能恢复平面状态的现象称为失稳。车体结构大多数为矩形薄板构件,发生屈曲后将使整个车体丧失承载能力。因此,首先分析薄板失稳的数学问题。四边简支矩形板,在板两对边单位长度压力为Px,受力模式如图1,临界载荷Pcr求解如下:

图1 简支矩形板受力模式

由平面分析可知,板的应力解为:

因此板的薄膜内力为:

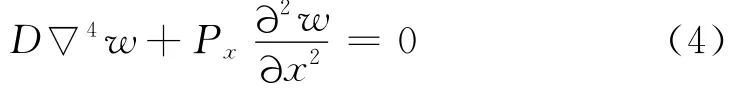

薄板压曲控制微分方程为:

将式(2)代入式(3)得:

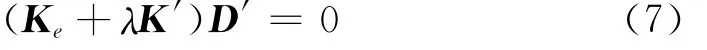

上述求解仅适用于薄板屈曲的简单问题,对于车体这种复杂结构稳定性而言可以借助有限元软件进行分析。结构有限元法稳定平衡方程为KeD=F,其中Ke为结构刚度矩阵,D、F分别代表位移、载荷矩阵。

研究结构屈曲时,用几何矩阵K′表示结构内力对弯曲刚度的影响,此时平衡方程为

结构在线弹性受载情况下,用 代表屈曲虚位移,则有限元稳定平衡方程为

使方程有非零解的λ即为屈曲载荷因子,代入上式求得的D′为对应屈曲振型,使结构发生失稳的临界载荷Pcr=λP0。

2 车体有限元模型的建立

不锈钢车体采用整体承载的无中梁薄壁筒形结构,其牵引梁、枕梁及端梁为碳钢结构,其余结构均采用不锈钢材料,主要焊接形式为点焊。在仿真模型的建立中,综合考虑车体结构的几何形状、受力特点以及对计算精度的要求等因素,车体承载结构主要采用4节点等参薄壳单元来离散,大型设备以及重要设备以集中质量的形式施加在各自质心位置并通过RBE2、RBE3与车体结构连接,内装、管线以及乘客等以均布质量的形式施加在相应的承载结构上,作为车体主要传力方式的点焊采用NASTRAN中特有的剪切弹性梁C-WELD单元来模拟。经离散后,车体结构有限元模型包括1 508 390个单元以及1 265 093个节点。不锈钢车体几何模型以及有限元模型如图2、图3所示。

图2 车体几何模型

图3 车体有限元模型

3 载荷边界条件及验收标准

仿真分析依据BS EN 12663-1-2010《Railway applications-Structural requirements of railway vehicle bodies》及《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》执行,对最大载荷状态下车体1,2位车钩座施加1 500 k N纵向压缩力,分析其结构稳定性。

依据标准,车体结构屈曲载荷因子λ需满足不小于1.5的要求。

4 车体稳定性分析

不锈钢车体主要由不同截面形式的梁件与薄板通过点焊焊接为整体,对其进行稳定性分析主要是确保各个构件及局部结构在标准载荷作用下不发生屈曲现象而破坏整体结构的承载能力。

4.1 车体稳定性分析

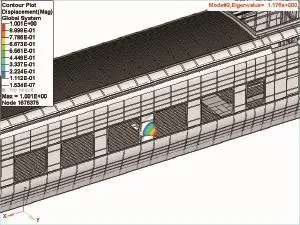

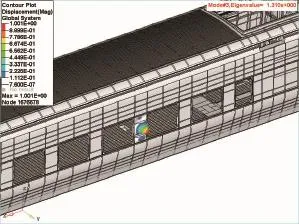

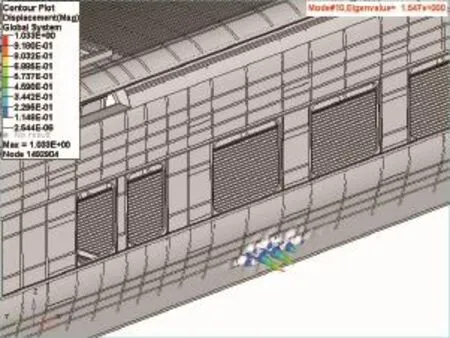

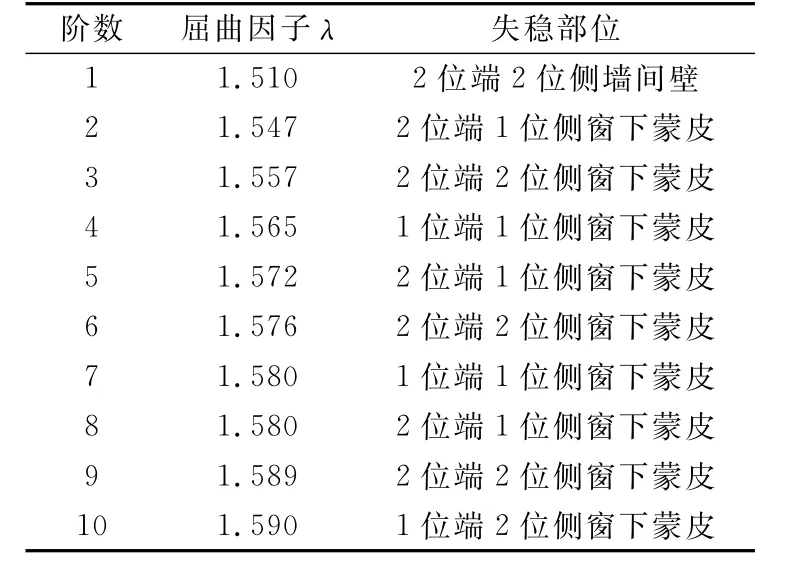

经初步仿真计算,最大载荷状态下车体结构稳定性分析前10阶屈曲载荷因子λ的结果如表1所示,依据结构振型特征取部分屈曲振动模态如图4~图7所示。

通过初步车体稳定性分析可得:车体侧墙及端墙部位稳定性相对较弱,车体结构在临界载荷Pcr=λP0=1 764 k N下发生第1阶失稳,位置为2位端2位侧墙间壁;在临界载荷Pcr=λP0=2 019 k N下发生第3阶失稳,位置为1位端墙板;在临界载荷Pcr=λP0=2 320.5 k N下发生第9阶失稳,位置为2位端1位侧窗下蒙皮。根据表1中列出的前10阶失稳位置进行分析,发现不锈钢车体结构易发生失稳的部位大多为骨架外点焊的侧墙及端墙蒙皮,从结构及受力角度出发,车体承受纵向压缩载荷时以一定形式的变形能将载荷的功储存在结构中,蒙皮膜应变能储量不足以致大部分能量转为其弯曲变形能,由于侧墙及端墙板弯曲刚度较低导致局部易发生失稳现象。其前几阶屈曲载荷因子均小于1.5,不满足标准要求,应该对车体局部失稳部位改进。

表1 车体结构稳定性分析结果

图4 第1阶屈曲模态云图

图5 第2阶屈曲模态云图

图7 第9阶屈曲模态云图

4.2 车体结构的改进

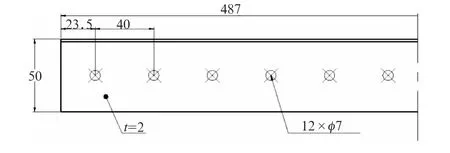

从力学及结构设计角度分析,车体失稳部位多为薄板结构,由于自由面积过大约束不足而发生屈曲。对于不锈钢结构而言,在车体失稳部位以电阻点焊的方式添加尺寸为∠50×50×2 mm的角钢,增加局部结构的弯曲刚度,参考铁路车辆及其部件的焊接标准EN 15085-3—2007设计点焊接头,具体设计参数如表2所示,设计点焊接头如图8中所示,形成车体结构新方案,并再次进行线性屈曲分析。

表2 点焊接头设计参数

图8 点焊接头图示

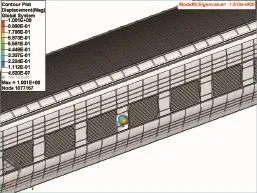

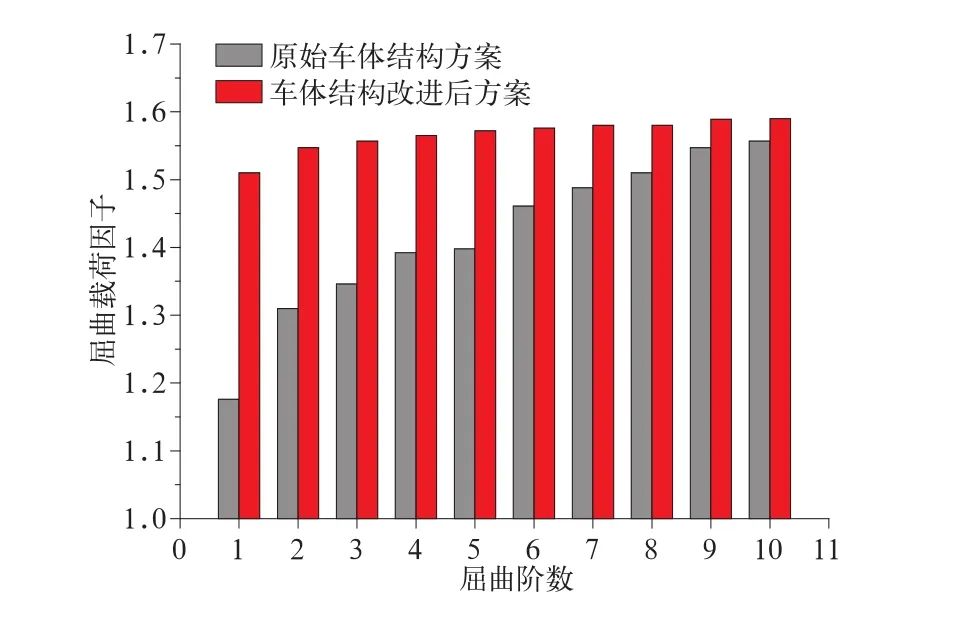

车体结构改进后稳定性分析前10阶屈曲载荷因子λ结果如表3所示,第1阶屈曲振动模态如图9所示,载荷因子由1.176提升至1.510,局部结构改进有效,稳定性结果满足标准要求。车体结构改进前后各阶屈曲因子如图10所示。

表3 改进后结构稳定性分析结果

图9 第1阶屈曲模态云图

5 结 论

以速度200 km/h客车不锈钢车体为载体,应用Hyper Mesh+Nastran平台联合仿真,对最大载荷状态下承受1 500 k N纵向压缩力不锈钢车体稳定性进行了分析,预测了初始方案车体结构发生失稳的临界载荷及相应屈曲振型,并针对失稳结果提出了结构改进方案。综合全文的内容,主要得出了如下结论:

(1)车体结构改进后,在最大载荷状态下其第1阶屈曲载荷因子由最初1.176提升至1.510,临界载荷Pcr提升至2 265 k N,说明增设水平纵向梁能明显提升侧墙横向弯曲刚度,结构抗失稳能力显著增强;

图10 结构改进前后各阶屈曲因子

(2)对不锈钢车体稳定性分析可知,结构在骨架外蒙皮局部位置容易失稳,其点焊的载荷传递路径呈发散状决定了其失稳现象很难避免[5],在车体初期设计中应合理布置梁、柱及焊点位置,尽量减小自由板面积以避免板件的失稳,进而提高整体结构稳定性。

[1] 黄志宏,许彦强.不锈钢车体结构设计及仿真分析要点[J].铁道车辆,2012,(6):14-17,47.

[2] 岳译新,林文君,雷 挺.地铁铝合金车体模态和稳定性有限元分析[J].机械,2008,(4):20-22.

[3] 王英琳,许 平.不锈钢矿石专用敞车车体非线性屈曲分析[J].铁道车辆,2008,(11):4-7,47.

[4] 吴 丹,商跃进,王 红,郭富强.160 km/h轨道车车体模态和稳定性有限元分析[J].机车电传动,2011,(5):14-16.

[5] 王赵华,苏永章.马来西亚ETS动车组车体结构设计及稳定性分析[J].技术与市场,2014,(5):58-59.

[6] BS EN12663-1:2010 Railway applications Structural requirements of railway Vehicle bodies[S].

[7] 200 km/h及以上速度及铁道车辆强度设计及实验鉴定暂行规定[S].

[8] 王光钦.弹性力学[M].北京:中国铁道出版社,2008.

Analysis of Structural Stability for 200 km/h Passenger Car Stainless Steel Carbody

YAO Yatao,XIAO Shoune,ZHU Tao

(State Key Laboratory of Traction Power,Southwest Jiaotong University,Chengdu 610031 Sichuan,China)

Against the problem of high-speed passenger lightweight stainless steel carbody structure lacking of dynamic characteristics,taking the speed rating of 200 km/h passenger stainless steel carbody for the research,the detailed carbody finite element model was established based on the finite element numerical simulation platform,carrying out the linear bulking analysis of the carbody structure to obtain the weak site of the occurrence of instability of the stainless steel spot welding carbody and the corresponding bulking load factor.The instability site of the structure was analyzed from the perspective of the structural features and force flow transmission.The local structure of the site of the vehicle carbody instability was optimized and improved based on the simulation results.The results show that bulking load factor of the instability site of the improved vehicle undering maximum load state is greater than 1.5 to meet the standard,and the stability of carbody structure has been significantly improved.

stainless steel carbody;dynamic characteristic;bulking analysis;load factor;structure improvement

U270.38

A

10.3969/j.issn.1008-7842.2016.06.02

1008-7842(2016)06-0005-04

*国家自然科学基金项目(51505390);四川省科技厅应用基础研究项目(2014JY0242)

0—)男,硕士研究生(

2016-06-10)