矿用PC6Ⅰ转子式湿喷机的优化设计

李 萍,张咸民,吴 斌,宋 阳,杨 柳

(1.宁夏职业技术学院机械与电气技术系,宁夏 银川 750021;2.南京石诚井巷装备有限责任公司,江苏 南京 211146)

矿用PC6Ⅰ转子式湿喷机的优化设计

李萍1,张咸民2,吴斌2,宋阳2,杨柳2

(1.宁夏职业技术学院机械与电气技术系,宁夏 银川 750021;2.南京石诚井巷装备有限责任公司,江苏 南京 211146)

[摘要]煤矿井下的喷射混凝土作业是锚喷支护的重要组成部分,经历了干喷、潮喷、湿喷发展过程。而湿喷技术设备投资大、结构复杂,操作与维修技术水平高,不易维护使用。为此,依据行业标准,以PC6Ⅰ转子式喷射机为本体,通过增加转子体直径以及上料部分和拉紧系统的优化设计,使矿用转子湿式混凝土喷射机组从使用工艺和技术上有效地解决工人作业环境差、粉尘浓度高、回弹大等问题,是目前国内煤矿井下的一种优良湿式喷浆设备。

[关键词]湿喷机; 粉尘浓度;回弹率;含水率

Optimization Design of PC6I Rotor Type Wet Spraying Machine for Coal Mine

[引用格式]李萍,张咸民,吴斌,等.矿用PC6Ⅰ转子式湿喷机的优化设计[J].煤矿开采,2015,20(6):49-51.

煤矿井下喷射混凝土作业是煤矿井下锚喷支护作业的重要组成部分,具有灵活、快速、高效、安全和经济等优点,在煤矿井下广泛应用。但粉尘浓度大、回弹率高、劳动强度大,是喷射混凝土作业中的难题,不仅造成了材料浪费,同时还严重影响了喷浆质量,损害了工人健康。为控制和降低煤矿井下锚喷支护作业中喷射混凝土的高回弹率和粉尘问题,国内外进行了很多相关研究,包括从最初的干式喷射到潮式喷射直到现在正研究推广的湿喷技术。而湿喷技术又因为设备投资大并且复杂,操作和维修要求有较高的技术水平,喷浆工艺环节多,目前煤矿井下不易推广使用。因此,研发具有安全可靠、体积小、粉尘低、回弹率低、喷浆强度高等特点的矿用新型湿式喷浆机势在必行。

1湿喷机的相关产品和技术状况

20世纪80年代起,我国开始引进湿喷技术,经过几十年的研究,各种喷射机具被陆续开发。湿式混凝土喷射机已逐渐成为喷混凝土作业的理想机具,干喷已被禁止使用,潮喷机也正逐步被淘汰,但湿喷受我国煤矿井下条件限制推广应用比较缓慢。

目前,最具代表性的湿喷机有如下几种:

(1)柱塞泵式湿喷机将柱塞式混凝土泵作为湿喷机的基体,在输送管出口装喷嘴并通入压缩空气,将混凝土喷射出去。但是,由于煤矿井下使用条件苛刻,空间狭小,目前还没有真正适合煤矿井下使用的泵送式湿喷机。其原因有:现有湿喷机设备机型大,难以适应井下狭小的作业空间,上料高度高,难以满足井下现场的施工要求;混凝土后配套设备笨重、体积大、环节多,在高效运转的煤矿井下难以快速有效地适应;湿喷工艺设备复杂,操作难度大,每次停机清洗时间长;湿喷使用的液体速凝剂,其成本高,不易保存、运输;煤矿井下喷浆为短距离、多次数喷浆,而泵送式湿喷机停机超过半小时机械和管子内的混凝土会部分凝结,造成堵管;维护频繁、时间久,这是井下湿喷机推广应用难的主要因素。

(2)软管挤压泵式湿喷机由搅拌斗、泵送软管、泵体和输料管等部件组成。泵体为圆筒形,其中部的行星传动机构带动两个滚轮转动,连续挤压泵送管内湿料,使之进入输料管压送出去,目前基本未见使用。

(3)气送式湿式混凝土喷射机即转子式湿喷,工作时料斗中湿拌合料落入转子体落料孔中,经转子体旋转180°后料孔上口与压缩空气进气口相接,下口与出料口相通,湿拌合料遂被高压风挤压搅拌经出料口、喷浆管,在喷嘴处高速喷出。由于喷浆距离短;清理麻烦,易堵管;易损件使用寿命短,混合料不均匀、喷浆效果差等原因,在国内也没有推广开来。

综上所述,受国内煤矿喷浆工艺和地质条件所限,其喷浆特点为距离短、次数多。而由于湿喷机所采用的含水量达到60%以上的混凝土进行喷射,喷射完成后清洗时间长、次数多,严重影响施工进度,增加工人劳动强度,是目前湿喷机在煤矿难于推广使用的主要原因。

2新型湿喷机的研制

经过调研发现,转子式湿喷机相较于泵送式湿喷机易适于煤矿井下巷道施工工艺,其使用过程中清洗困难的问题,可通过降低湿喷时的含水率的途径解决。为此,依据国家发改委公布的MT/T547-2006《转子式混凝土喷射机》行业标准,进入转子料腔的混合料水灰比大于0.4,在输送过程中不再加水,进行喷射支护的施工,确定以PC6I转子式喷射机为本体,进行转子式湿喷机的设计优化。

2.1湿喷机工作量的确定

转子式湿喷机在喷射时虽然有一定的周期性脉冲,但脉冲幅度很小。因此,可以增加转子体通过直径来增加喷射量,经计算,在不改变风压的情况下,PC6I转子体料口增加5mm时,能保证料杯不余料,这时,理论喷射能力增加17%,喷射机工作效率达到7m3/h,保证其有效喷浆距离达到70m。

2.2料斗上料部分设计

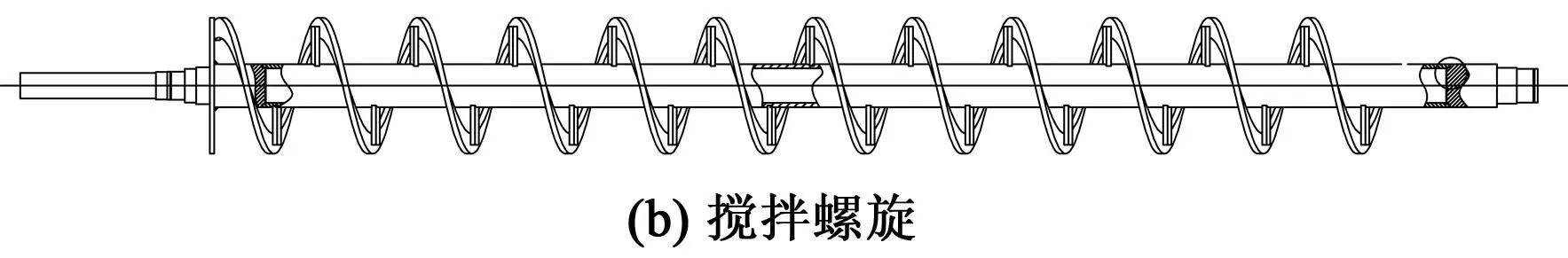

由于喷浆物料只需达到含水量40%即为湿式喷射,可以就近配料、拌料、上料,该湿喷机设计了螺旋配比系统(图1),主结构采用螺旋输送。螺旋输送主要用于短距离输送和提升散装物料,可输送粉状、颗粒及小块物料,满足湿喷机混合料的输送条件,不仅解决了泵送式湿喷机的后配套问题,而且能较好地控制输出量,输出过程可封闭,是较为环保的输送方案。

图1 配料搅拌螺旋

配料、拌料系统工作原理为电动机经减速箱带动螺旋轴旋转,从配料料斗汲取砂石、水泥,落入拌料系统,通过有一定倾斜度的螺旋叶片来搅拌和输送物料,物料被输送至螺旋搅拌轴上端出口后排出,从而完成混合料的配料、搅拌、输送过程。通过料斗下的变量螺旋实现混合料按砂∶石∶水泥为2∶2∶1的比例配比。在自动搅拌装置上设置喷雾装置,给物料加水,使其含水量达到40%左右,具有降尘、调节湿度的效果。

螺旋轴是配料、拌料系统的主要组成部件,承担着配料、拌料、输送任务,配料主要靠螺旋直径和螺距控制。螺旋输送能力计算公式:

Q=47D2ntφρC

式中,Q为螺旋输送能力,t/h;D为螺旋直径,mm;n为螺旋轴转速,r/min;t为螺距,mm;φ为物料填充系数;ρ为物料松散密度,t/m3;C为物料倾斜输送系数。

输送能力为7m3/h,螺旋轴转速11r/min,按砂∶石∶水泥为2∶2∶1的配比系数,计算得出配料螺旋尺寸为:D1=250mm,t1=143mm;D2=165mm,t2=117mm;搅拌螺旋尺寸为:D=240mm,t=180mm。

螺旋上料后落入料斗时,普通的震动过筛效果不好,容易堵料,工作时需增加1人专门负责梳料。经过三维模拟,以上料装置主螺旋为动力,在出料口处设置一个往复运动的过筛装置(图2),过筛网格为20mm×20mm,能够有效去除物料中直径大于20mm的物料,防止堵料。过筛高度为615mm,宽度为627mm,在提供转速11r/min的情况下,能满足物料随时落在过筛装置网格中,且在往复运动中不甩料。

图2 过筛装置

2.3转子混凝土喷射机液压拉紧系统设计

转子式湿喷机现行的拉紧装置为机械拉紧,操作人员完全凭经验和相互间的配合来感知拉紧程度,误差较大,无法保证4个拉紧装置的拉紧程度都相同,有时压的不够紧,有时又产生过压现象。由于旋转衬板和结合板之间受力不均匀,导致旋转衬板和结合板之间磨损较大,寿命降低,同时其间隙会使得粉尘溢出,污染工作环境。

针对上述问题,南京石诚井巷设计了一种直通式转子混凝土喷射机拉紧装置(图3),该装置采用了液压操作保证拉紧力输出一致,并且在油缸相连处设计了蓄能器,保证在摩擦板磨损时能及时补压,使得分布在直通式转子喷射机转子体的周围的4个拉紧装置的拉紧程度相同,旋转衬板和结合板之间受力均匀,提高了旋转衬板和结合板的使用寿命以及密封性,降低了操作人员的操作难度,提高了工作效率。

图3 液压拉紧系统

液压拉紧系统拉紧能力计算:

当工作时,转子体中始终只有一个料杯孔喷料,风压为0.4~0.7MPa,其受力为:

F=P·S

式中,F为物料输送力;P为风压;S为下料口面积。

液压拉紧装置只需克服物料输送力,即:

4F油≥F

F油=P油·S油

式中,F油为油缸拉力;P油为油压;S油为油缸内径面积。

2.4整体结构与作业过程

优化后的转子式湿喷机整体结构如图4所示,由配料系统、拌料系统、喷射系统等部分组成。采用电动机做动力,物料从配料系统的砂石、水泥料斗进入,通过螺旋转动定量配比,进入拌料系统搅拌槽,混合均匀,在拌料系统前端设计有过筛装置以二次筛选物料,进入喷射系统后,落入转子体,经旋转180°后与压缩空气混合进入输料管,后经喷嘴喷出。

图4 转子式湿喷机

3使用效果分析

现场使用表明,该含水量40%的新式转子式湿喷机完全能满足井下喷浆时对粉尘、回弹、效率的要求,而且解决了其他类型的转子式湿喷机喷浆距离短的问题。

目前井下潮式喷浆机平均回弹率18.2%,实测该新式转子式湿喷机平均回弹率12%以下,按一个掘进队月进尺80m计算,每月节约喷浆料15t,一个中型矿5支开拓队,每月节约喷浆料将达到75t。

普通喷浆机使用时,无法准确预计喷浆量,通常提前拌料总量稍大,少量剩余料造成浪费;该转子式湿喷机组喷浆机无需拌料,喷完即停,杜绝了余料浪费。同时,也解决了泵送式湿喷机体积大、后配套设备跟不上的问题。

4结束语

该转子式湿喷机与其他混凝土湿喷机相比,技术成熟、成本低廉、维护方便简捷,从结构上和工艺上都能适应在井下狭小空间内实现连续搅拌上料喷浆作业。

转子式湿喷机有效解决了目前湿喷机技术推广使用中的技术难题,同时从功能方面和技术方面保障了煤矿工人的工作环境,降低了煤矿工人工作强度,节省了煤矿生产成本,是目前国内煤矿井下的一种优良湿式喷浆设备。

[参考文献]

[1]颜威合,刘春霞,刘新国.气送转子式混凝土湿喷机的改进[J].中州煤炭,2008(5):96-97.

[2]王然然.转子式混凝土湿喷机送料装置的设计与研究[D].徐州:中国矿业大学,2014.

[3]李云江,荣学文,张志献,等.湿喷机的现状和发展趋势[J].铜业工程,2003(2):25-28.

[4]单强,李璐,余一松,等.地下矿山湿喷技术应用现状与存在问题分析[J].现代矿业,2011(3):77-80.

[5]韩斌,武栓军,李宏业.高效机械化湿喷混凝土技术及其在地下矿山的应用[J].金属矿山,2009(5):23-26.

[6]毛勇,李正东.地下矿山喷射混凝土工艺技术探讨[J].采矿技术,2012(4):34-35.

[7]路万科,邓昀.湿喷机配套用的配料搅拌机研制与应用[J].建井技术,2011(3):23-26.

[8]李云江,樊炳辉,张志献.国内外湿喷机的发展现状[J].中国设备工程,2003(1):29-30.

[9]何琳.混凝土喷射机的应用及发展[J].江西建材,2005(4):37-39.

[10]吴万荣,周现奇,翁武钊.湿喷机泵送系统换向液压冲击防真研究[J].郑州大学学报(工学版),2011,32(3):64-67.

[11]吕刚,谷立臣.泵式混凝土湿喷机液压系统可靠性分析与计算[J].建筑机械,2003(11):73-76.

[12]胡林.煤矿井下湿式混凝土喷射机技术的研究与应用[J].煤炭科学技术,2009,37(7):9-11,82.

[责任编辑:邹正立]

[作者简介]李萍(1964-),女,宁夏石嘴山人,硕士 ,副教授,从事煤矿机械设备自动化方面的研究工作。

[DOI]10.13532/j.cnki.cn11-3677/td.2015.06.014

[收稿日期]2015-07-01

[中图分类号]TD353.5

[文献标识码]B

[文章编号]1006-6225(2015)06-0049-03

——以王庆坨水库为例