速生杨木干燥特性研究

张 静,刘纪建

(河北省塞罕坝机械林场河北围场县 068450)

木材的干燥关乎到日常生活中的家居用品和其他木制品的质量,纤维饱和点以上时,木材内自由水的移动很少影响木材的干燥质量,但是在纤维饱和点以下时,木材在干燥过程中会因为干燥应力产生干缩和湿涨现象。若木材不经过干燥处理,在使用过程中与大气中的水分接触就会发生湿涨现象,导致木材涨裂,地板翘起,木门、抽屉关不上等现象都是湿涨造成的;相反,当空气过于干燥时,空气中的水分小于木材的水分含量,就会发生干缩,木质门、窗的缝隙变大,木材开裂、变形[1]。因此,研究木材的干燥特性显得十分重要,本文以速生杨木为材料,研究了其干燥的特性。

1 基本理论

1.1 初含水率的计算方法

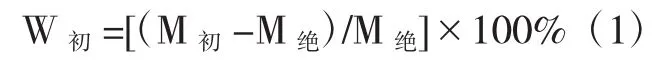

在烘箱将试件加工到绝干状态时,利用初始重量和绝干重量可以得到初始含水率。具体的计算公式:

在上述公式中:W初——试件的初始含水率(%);M初——试件的初始重量(g);M绝——试件的绝干重量(g)。

1.2 检测板绝干重的计算

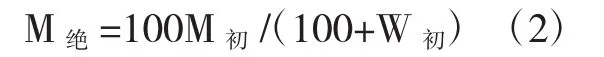

从上述木材含水率的计算公式(1)中可以得出检测板的绝干重的计算公式:

式中:M绝——检测板的绝干重量(g)。

1.3 检测时刻含水率的计算

检测板在干燥试验过程后期,绝干条件的测定时,每个2小时测量1次,需要测量当时的含水率。当时含水率的计算公式为:

式中:M当——试件的称量当时的含水率(%);M绝——试件的绝干重量(g)。

2 速生杨木的干燥工艺试验

2.1 试验材料

将北京杨锯切成规格为500mm×60nm×25mm的试件,表面刨光,去除端面的木毛和毛刺,使端面清洁,便于观察。在板材的两端距端部20mm处锯取2片10mm厚的木片作为初含水率试验片。初始含水率在110%左右,分别进行含水率变化、终含水率、分层含水率和干燥应力的实验。

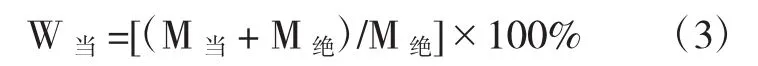

2.2 含水率检测板试验

规格为500mm×60nm×25mm。锯解过程中选取每块板两端的10mm厚的木片作为初含水率的测试片,如图1所示,锯解完检测板,立即用电子天平称量,记录检测板的初始重量M初,然后放入烘箱内,在103℃的温度下连续干燥8小时,8小时后取出来称量试件的重量,然后再放入烘箱中,每隔2个小时称量1次,直到2次称量的误差小于0.01g,认为试件达到了绝干状态。

图1 检测板试件的示意图

2.3 分层含水率的检测板

格均为500mm×60nm×25mm。沿木材长度方向锯解20mm的试件,锯解方式和图1一样,再将时间沿厚度方向分为3层,测量每层的含水率,比较各层的含水率的不同。分层含水率检测板的示意图如下:

图2 分层含水率的检测板示意图

3 结果与分析

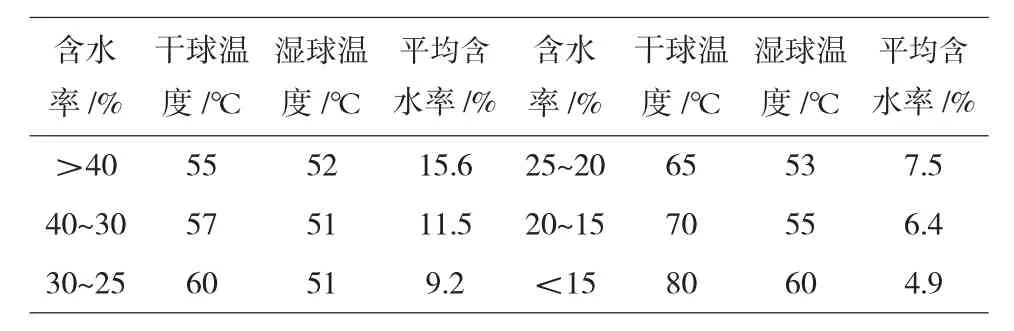

上述分别设计了速生杨木干燥过程中的初始含水率、分层含水率和干燥应力的测量方法和计算方法,从这3个方面分析了速生杨木干燥的特性。速生杨木干燥的基准见表1。

根据此干燥基准,对速生杨木进行干燥处理,在不同的含水率阶段采用不同的干球温度和湿球温度。

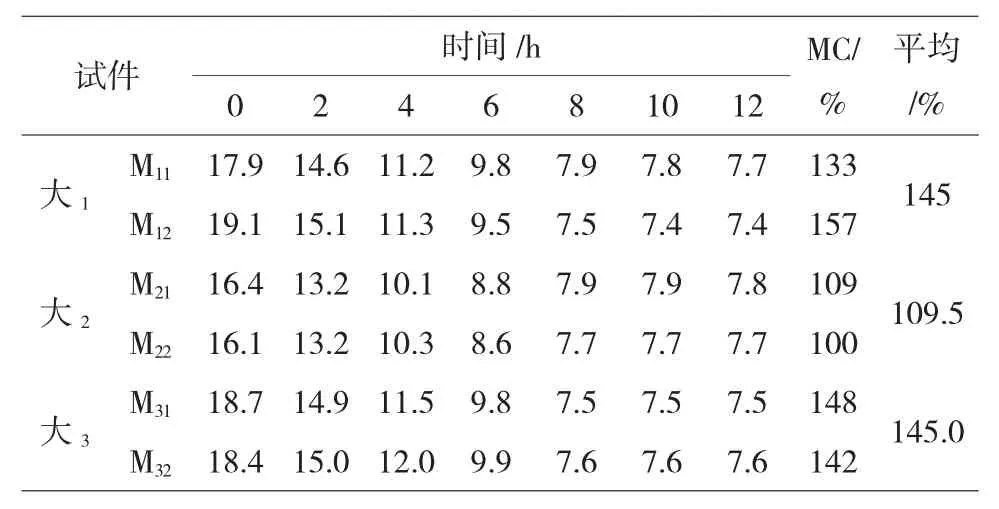

3.1 初始含水率的试验结果

分别从9块大的锯材中锯解2块小的试件,做初始含水率的计算,每一块大的锯材的初始含水率可以用2个小的试件的平均值表示:

表1 常规干燥基准

分别测量干燥0小时、2小时、4小时、6小时、8小时、10小时、12小时的干燥质量,得到不同时刻的含水率的变化,从9块大的锯材中选取3块,以大锯材中的小试件去反映大锯材的含水率,做不同时刻初始含水率的比较,得到表2:

表2 初始含水率随时间的变化

从上述表中可以用两端小的试件的含水率去表示大试件的含水率,用2个小试件做平均值得出大试件的含水率,再做9块试件的平均含水率,为133.2%。这种方法较为准确地描述试件的初始含水率。

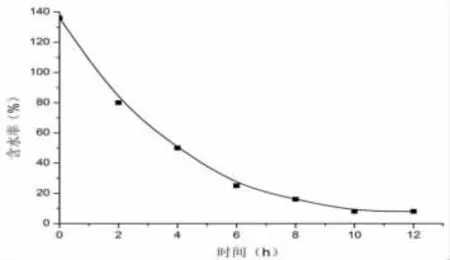

3.2 干燥曲线

做9块大试件的不同干燥时间的平均含水率,做整体含水率随时间的变化曲线。

图3 含水率随时间变化曲线图

从图3中可以看出,在常规干燥过程中,木材内部含水率的变化主要分为两个阶段:

第1个阶段是0~8小时的快速干燥阶段,平均干燥速度为15%/h,此阶段水分的迁移主要是自由水的渗透和结合水的扩散,水分干燥速度快,内部干燥应力比较大,木材容易开裂和皱缩。

第2个阶段是8小时以后,此阶段木材的含水率基本上不再变化,这是因为在8小时以后木材内部水分基本迁移完毕,木材达到平衡状态,水分不再变化。

3.3 干燥质量分析

3.3.1 终含水率的试验结果。在干燥后的9块大试件中任选1块,取3个500mm×60nm×25mm的小试件,测量初始重量,再放入干燥箱中绝干,测试件的最终含水率(见表3),最终含水率反映了木材含水率的状况,含水率的多少影响木材的密度和质量。

表3 试件的终含水率

由上述3个试件的终含水率得出大试件的平均含水率为13.8%。

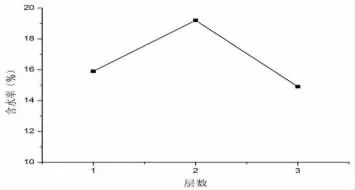

3.3.2 分层含水率的试验结果。从图4中可以看出,速生杨木材干燥过程中,不同的层含水率的变化情况不一样,靠近边层的初始含水率低于平均含水率,靠近芯层的含水率高于平均含水率,再计算分层含水率的差值:△W=(W1+W3)/2-W2(5)

式中,△W是边层含水率和芯层含水率的差值,W1、W2、W3分别表示,取试件的第 1、2、3 层含水率,通过上面不同层含水率,可以得出△W 为 -3.8,△W 绝对值越大表示干燥越不均匀。

4 结论

本研究以速生杨木为对象,研究了木材在干燥过程中的干燥特性,分别从2个方面阐述了速生杨木的干燥特性:(1)干燥过程含水率随时间的变化。(2)干燥质量的分析,包括终含水率、分层含水率、干燥残余应力。得出以下结论:(1)由干燥含水率的变化可知,木材干燥在干燥初期干燥速度比较快,干燥末期木材处于绝干状态,含水率不再变化。(2)由终含水率的计算方法,得到干燥后的试件的终含水率为13.8,接近外界的空气湿度。(3)分层含水率,靠近边层的初始含水率比较低,芯层含水率比较高,边层和芯层的绝对值为3.8%,说明在干燥过程中,干燥不均匀。

图4 不同层含水率随时间的变化