一种新型龙门铣床主结构的设计

开剑波 王益轩 韩斌斌 黄新武 张永军

(西安工程大学机电工程学院,陕西 710048)

一种新型龙门铣床主结构的设计

开剑波王益轩韩斌斌黄新武张永军

(西安工程大学机电工程学院,陕西 710048)

龙门铣床是切削加工中的重要设备,具有加工跨距大、加工效率高、刚度高等特点,适合大型零件的加工,在航空、航天、汽车等制造行业中得到了广泛的应用[1]。常见的龙门铣床结构布局是:横梁安装在立柱前壁面表面的滑轨上,托板、滑枕等部件悬挂在横梁的前壁面。显然龙门铣床大部分功能部件均悬挂于立柱和横梁的前壁面,悬臂结构布局会产生很大的附加载荷,立柱、横梁等结构受到加工载荷和附加弯扭载荷的共同作用。为保证结构有足够的刚度,需要增大龙门铣床立柱、横梁等部件的尺寸,但这又引起结构自身重量大、刚度不足、动态特性差等问题。

随着高速切削技术的发展和普及,常规龙门铣床结构的弊端日益凸显,不能很好地适应高速、高精度加工的需求,改进其结构形式以满足加工需求具有重要意义。

1龙门铣床结构研究现状

关于龙门铣床结构分析优化方面的研究很多,但这些研究大多是利用优化设计技术对立柱、横梁等部件结构的内部筋板布局进行优化改进,龙门铣床部件悬臂结构布局方面改进较少。近几年,一些企业开始从龙门铣床的主要部件结构、结构布局、驱动形式等方面对龙门结构进行改进。

刘传伦[2]等提出双横梁龙门结构,建立了双横梁龙门铣床模型。沈阳机床厂生产的GMB20m5x系列移动龙门型五轴加工中心[3]采用双横梁结构,将滑鞍对称装配在双横梁上壁面的导轨上,消除了滑鞍、滑枕等部件前挂悬臂装配对结构的影响。但滑鞍采用单边驱动方式,需要克服Y向不同步而产生的位移误差。

此外,近几年,在精密加工机床中应用的重心驱动技术和双驱动技术也逐渐应用到大型机床中,机床的结构刚度、运行的平稳性和加工精度均大幅提高[4]。沈阳机床的GMB3080WM型龙门镗铣加工中心的滑枕导轨分布在过滑枕重心的对角线上,滑枕可以均匀承受各个方向的切削力载荷。张秀印[5]对龙门双驱动技术和龙门同步控制技术进行研究,建立了双边驱动龙门结构。

2新型龙门结构改进设计

分析发现,造成传统龙门结构悬臂布局的根本原因在于横梁、立柱、托板等部件的自身结构形状及部件间装配组合形式,因此需要对传统龙门铣床的横梁、立柱等部件的结构进行改进,改变原来的结构形式和装配形式,使其可以实现部件前后对称装配。

新型龙门铣床结构的设计如下:

(1)部件结构方面:立柱、横梁、托板等部件设计为前后对称结构,机床前后对称面对称装配定位,从而实现整机结构关于前后对称面对称。

(2)导轨布局方面:参考重心驱动技术、重心补偿设计及布置部件间的导轨,各部件上滑动导轨对称分布,在静态和工作状态下,使机床结构的重心都在其结构对称面内,改善龙门结构部件的受力状态,避免因部件重心偏置而产生附加载荷,提高机床的刚度和精度。

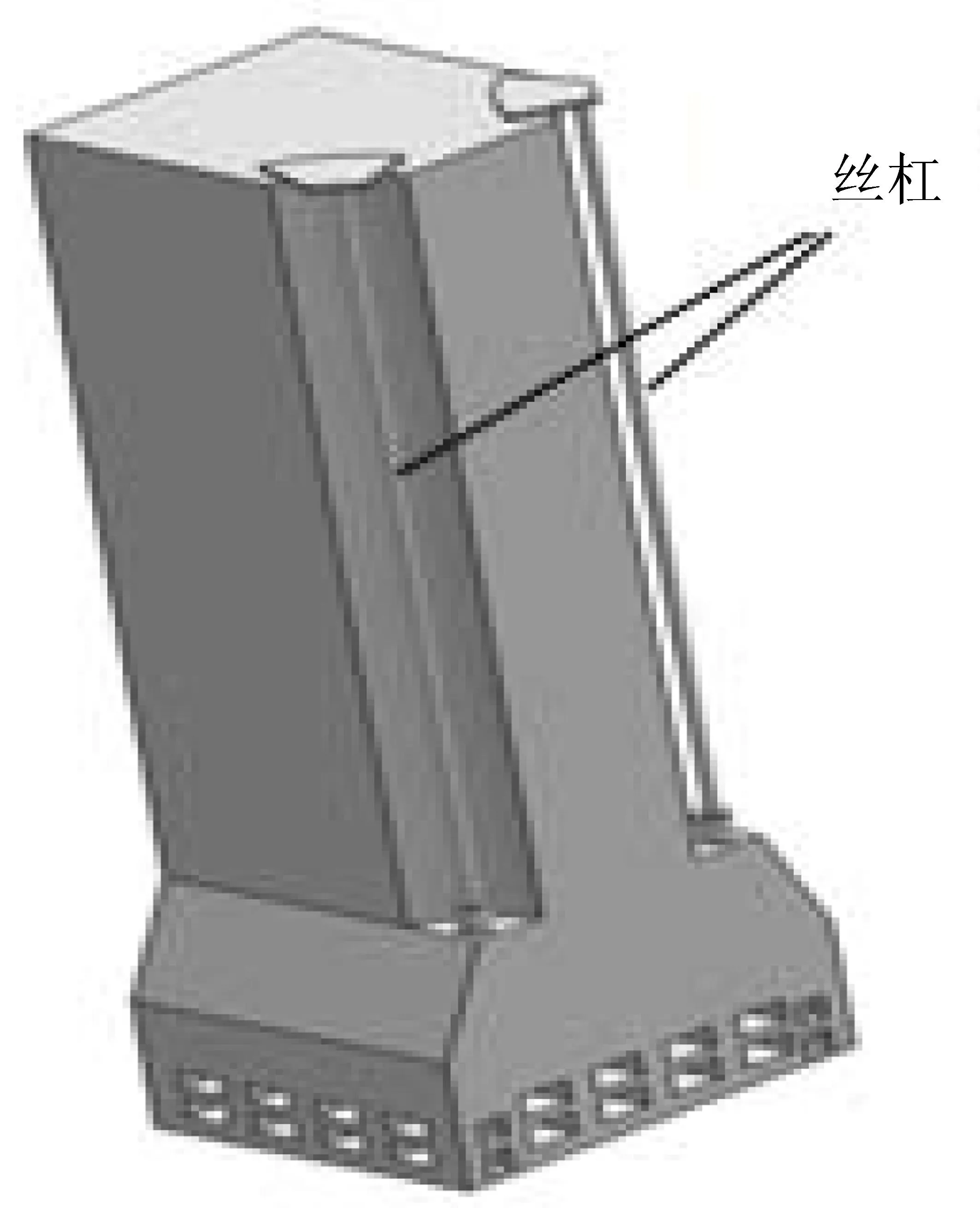

(3)驱动方面:部件的驱动装置前后对称分布,运用同步驱动技术进行伺服控制,为机床部件提供对称的驱动力。根据双边驱动结构设计立柱、横梁等部件结构,根据结构受力情况对称安排驱动丝杠,可以解决单根丝杠因载荷突变或分布不均而引起的丝杠失稳振动问题,提升机床的承载能力和稳定性。

3传统龙门铣床与新型龙门铣床结构对比

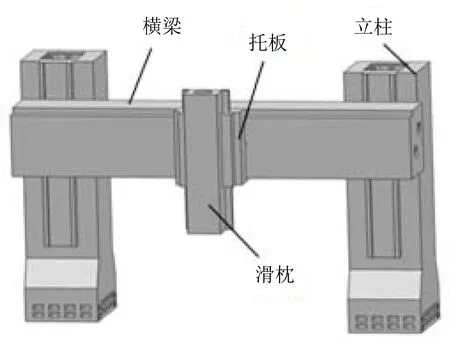

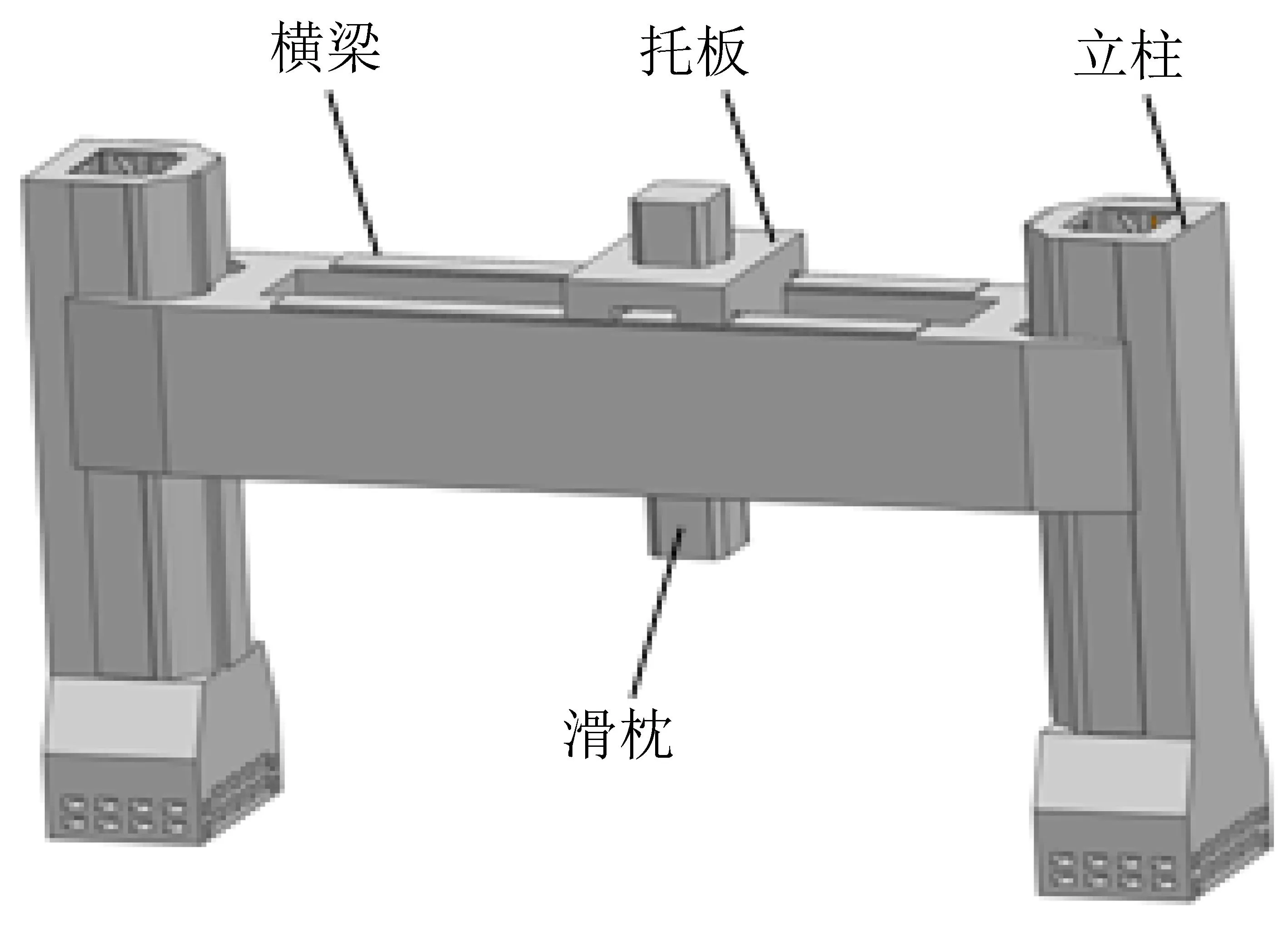

根据上面的设计思想对传统移动横梁式数控龙门铣床主要结构部件的几何结构、部件间的装配布局及驱动结构进行改进。改进前后龙门铣床主要部件的装配模型如图1和图2所示。

图1 传统龙门铣床模型

图2 新型龙门铣床结构模型

由图1和图2可以看出,改进前后龙门铣床的组成部件和工作原理相同,通过控制X、Y、Z三个方向耦合运动实现对工件的切削加工。

传统龙门铣床结构部件在整体布局上呈前部悬挂形式,横梁装配在立柱的前壁面,托板、滑枕部件与横梁的前壁面装配定位,所有部件都相对左右立柱向前悬臂装配。

新型龙门铣床的结构部件均前后对称装配,整体结构实现前后对称。从整机结构布局方面看,新型龙门铣床结构明显优于传统龙门铣床结构。

4新龙门铣床主要部件结构设计

新型龙门铣床主要由立柱、横梁、托板、滑枕等部件构成。

(1)立柱结构

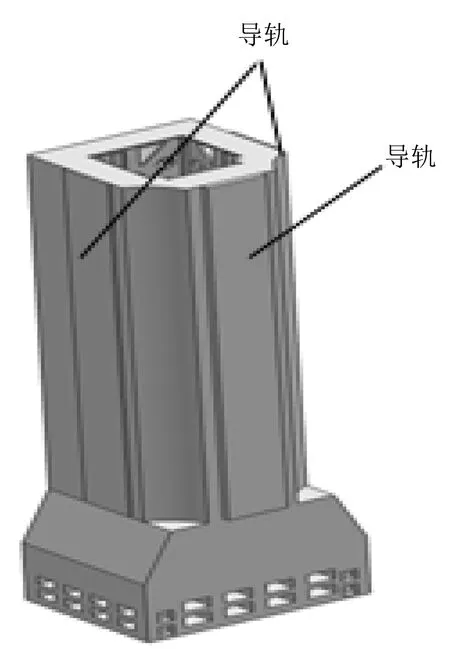

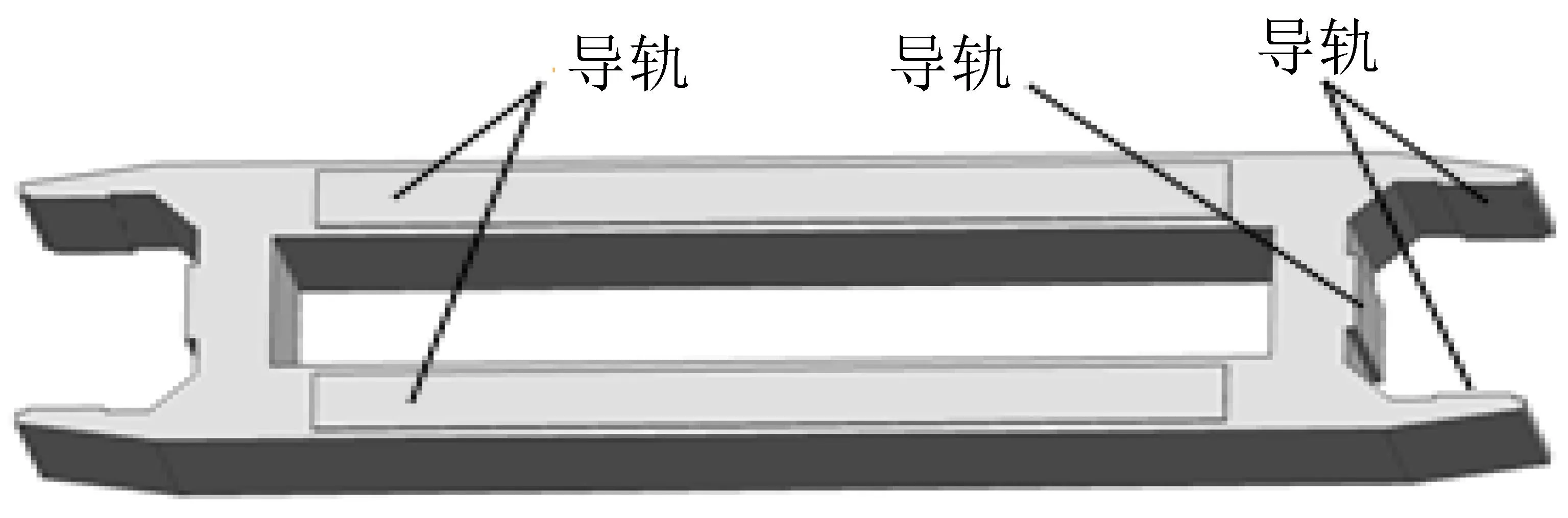

新立柱的几何结构、表面导轨分布和驱动装置安排都根据双边驱动思想设计,改进后的立柱模型如图3、图4所示。左右立柱结构相同,左右对称放置。

图3 新型龙门铣床立柱

图4 立柱驱动丝杠

立柱表面有三条竖直导轨,前后壁面对称分布二条竖直滑动导轨,右壁面中部有一条竖直滑动导轨。三条导轨使移动横梁前后对称地装配定位在立柱上。立柱的前后内侧对称安装两根竖直丝杠,机床的承载力、加速性能和驱动平稳性均大幅度提高。

立柱结构力学性能方面。传统立柱的一条竖直滑动导轨既承受前后方向的负载,又要承受左右方向的负载,导轨受力情况复杂,对导轨的综合性能要求极高。新立柱通过3条导轨将这两个方向的载荷分开,由前后壁面的滑动导轨承受前后方向的载荷,右侧壁面滑动导轨承受左右方向的载荷,导轨和立柱的力学结构性能得到很大改善。

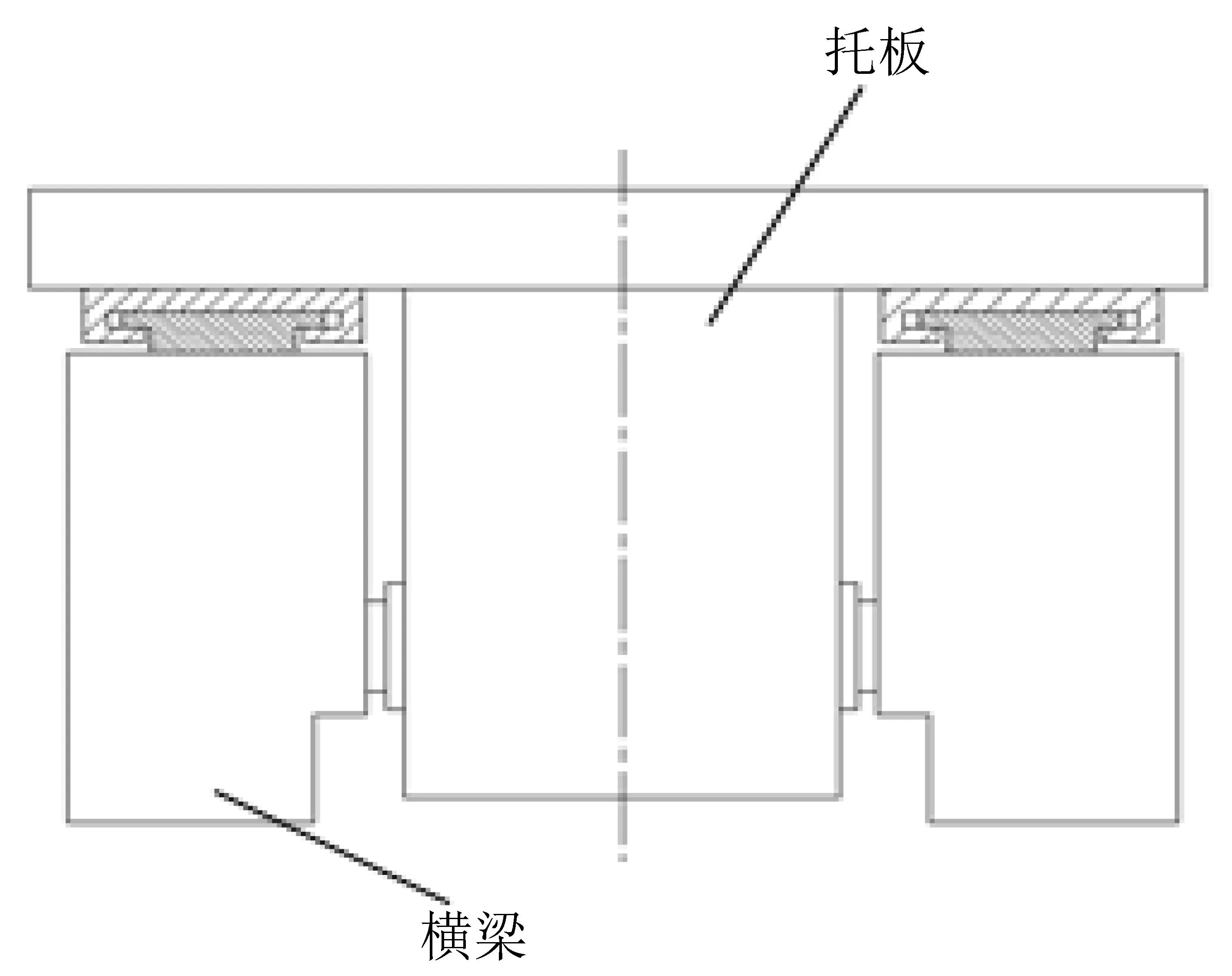

(2)横梁结构

将双横梁整合为一条横梁,不仅可以解决双横梁的安装定位问题,还具备双横梁结构特点,可以实现梁上部件对称装配的优点,模型如图5所示。

图5 新型横梁

新型横梁由前后对称的2条矩形梁和左右端部滑块构成。横梁表面的4对滑动导轨对称排布。两端部的前后滑动导轨使横梁前后对称地装配在立柱上,实现横梁与立柱前后对称装配。滑枕、主轴等安装在横梁中间的空槽内,横梁中部的2条矩形梁的上壁面各有一条水平导轨,托板前后对称地安装在横梁上,从而使所有功能部件在前后方向上对称装配。

驱动横梁上下运动的丝杠安装在立柱上,前后各有1条驱动丝杠。横梁的前后矩形梁的上部各有1条驱动丝杠,驱动梁上部件相对横梁左右运动。

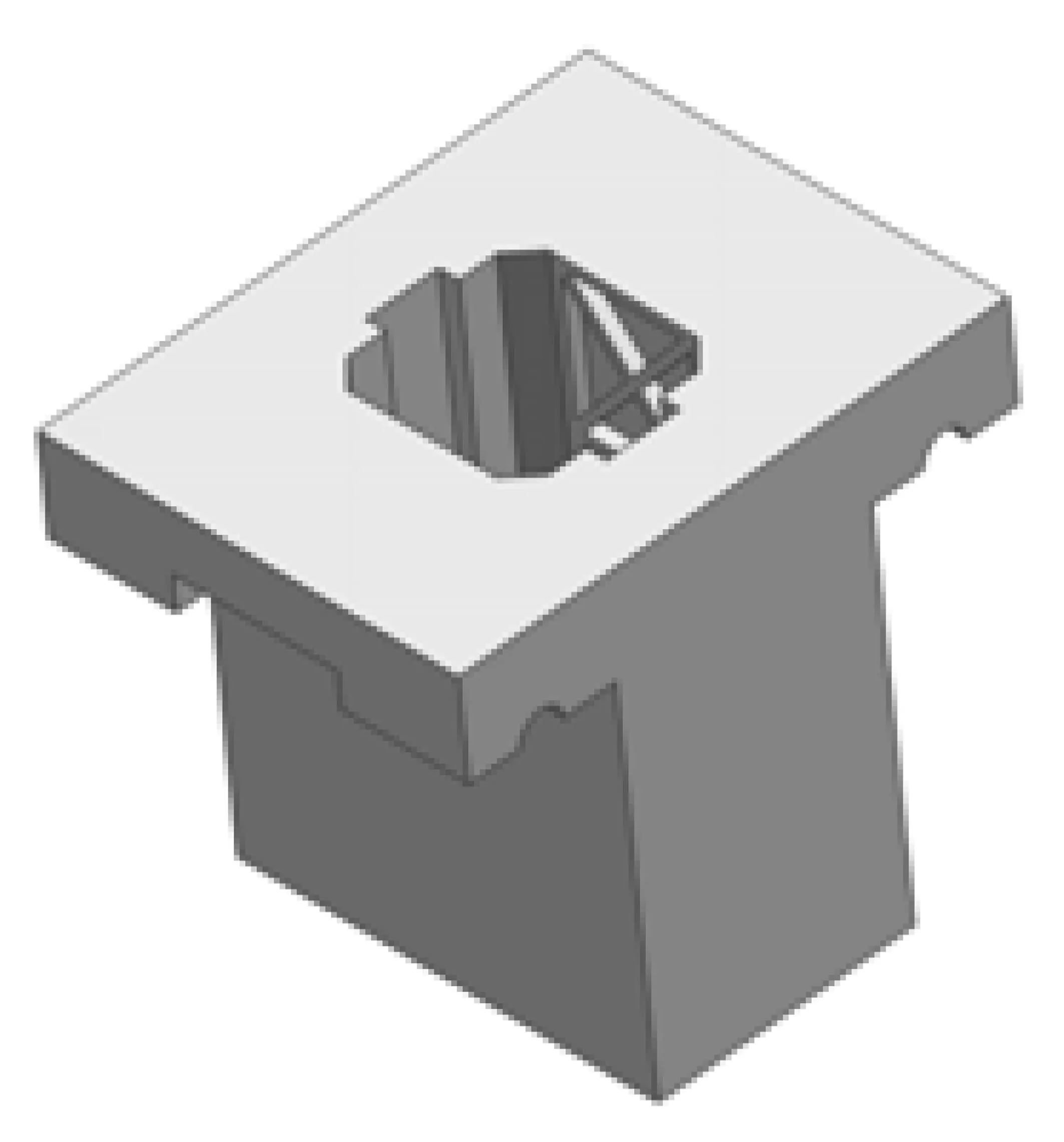

(3)托板结构

托板是连接横梁和滑枕的重要部件,主要对托板结构的导轨布局、驱动装置布局进行改进,改进后托板结构模型如图6所示。

托板在结构上前后、左右均对称,托板的左右内壁面上各有一个槽,在左右槽内安装驱动装置,为滑枕提供左右对称的驱动力。

传统托板悬挂在横梁的前壁面,这种悬臂结构产生很大的附加弯矩,结构力学特性差,托板容易弯曲变形。新型托板与横梁前后双滑块对称装配,如图7所示,可以避免附加载荷的产生,结构力学性能得到优化。

(4)滑枕结构

方滑枕结构的改进主要集中在滑枕与托板接触导轨的分布。传统方滑枕单面与托板配合,改进后的方滑枕四个边角处均有4条滑动导轨,托板与滑枕通过这4条对称分布的滑动导轨配合装配,机床工作时铣刀所受的切削力载荷均匀地传递给托板、横梁、立柱等结构,改善了滑枕和托板的受力情况。

图6 新型托板

图7 新型托板与横梁装配图

改进后的龙门铣床整体结构及主要部件的结构比传统龙门铣床有很多改进,对称结构布局避免了附加载荷的产生,大大减小机床部件在加工中实际受到的载荷,横梁、立柱等结构的受力状况也得到了很大改善,大幅度提升了结构力学性能。

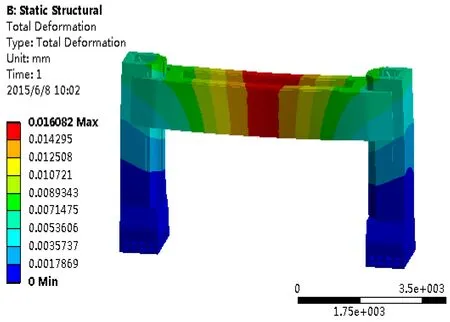

5有限元分析

龙门铣床常用于重型零件的切削加工,并且结构跨度大,结构部件的刚度对于保证机床加工精度具有重要作用,尤其是横梁和立柱部件,不仅承受托板、滑枕等部件的重量,还承受刀具切削工件产生的切削载荷的作用,是龙门铣床最重要的基础部件,对其结构进行刚度变形分析具有重要意义。龙门铣床切削加工时,切削力波动缓慢,部件主要受静态载荷作用,对结构进行静力学分析就可以反映结构在实际加工过程中的变形情况。

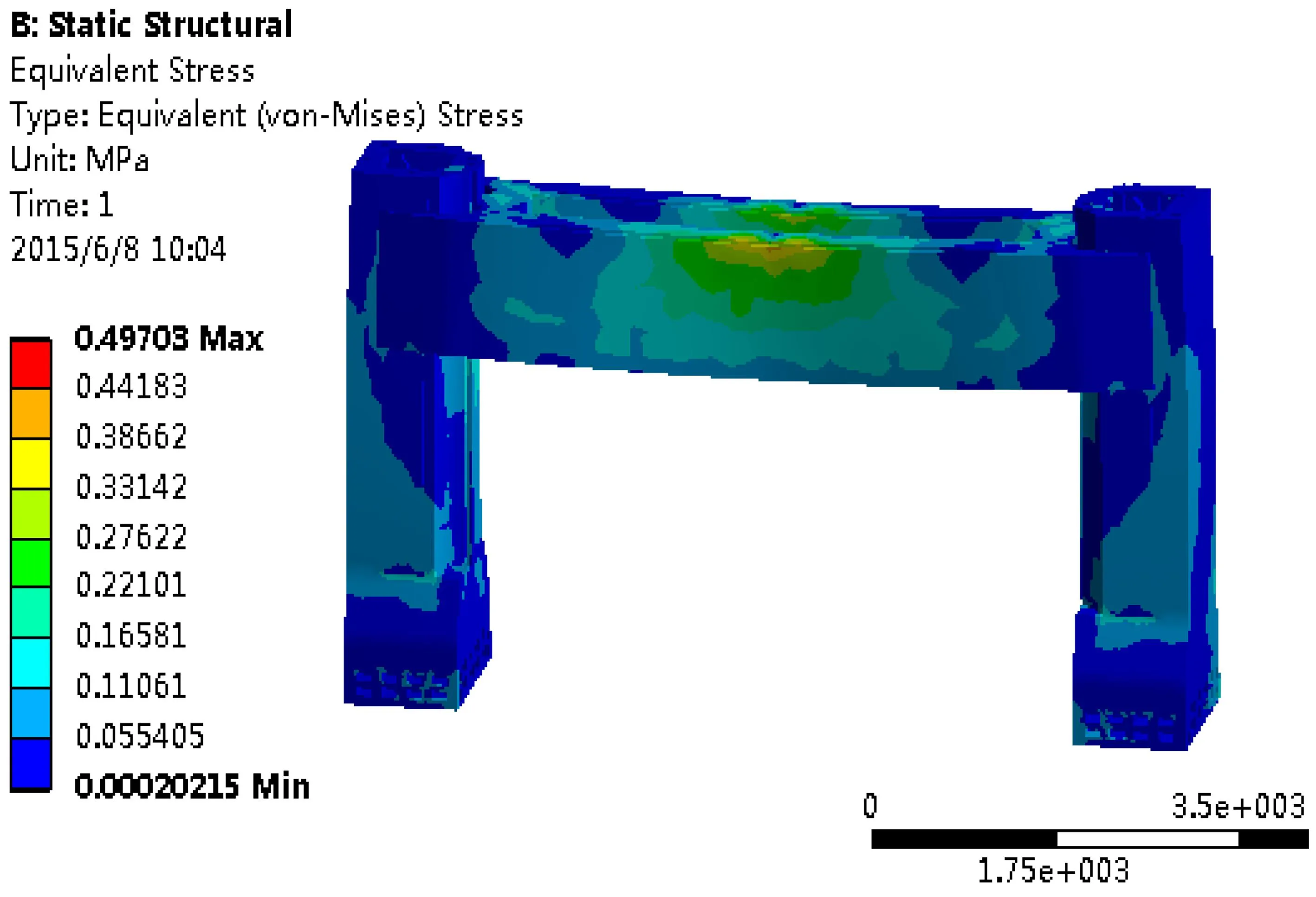

对整机有限元分析占用计算机资源较大,去掉横梁上的托板和滑枕等结构,只对立柱和横梁构成的龙门架进行有限元分析,分析托板位于横梁中间位置时结构的变形情况,根据加工经验设定切削力为5 000 N,将部件的重力和作用在滑枕上的切削力载荷折算到托板与横梁接触的导轨面上,转化为作用在横梁导轨上的压力载荷和扭矩。分析结果如图8、图9所示。

图8 横梁总变形图

由图8和图9可知,在重力和切削力共同作用下,横梁总位移的最大变形量为0.016 mm,横梁的最大等效应力为0.49 MPa,在材料的屈服强度范围内,这表明建立的龙门结构的刚度和强度较好。

6结论

针对传统龙门铣床结构上的悬臂问题进行结构改进,找到造成龙门铣床结构悬臂布局的根本原因,结合最新的机床设计思想和驱动技术对龙门铣床的主要部件结构进行改进设计。改进后的龙门铣床是一种全新的龙门铣床结构,部件的结构、驱动装置、导轨对称,保证了机床在静态和动态情况下整体结构的重心始终处于机床对称面内,完全可以避免附加载荷的产生,机床的静、动态性能大幅度提高,大大改善了龙门结构的受力状况,有助于提高机床的刚度和加工精度。

图9 等效应力图

参考文献

[1]罗传林,李锻能. 龙门式机床横梁的结构设计研究[J]. 机电工程技术, 2006(3): 45-47.

[2]刘传伦,张胜文,朱成顺. 双横梁高速龙门铣床的静动态特性分析研究[J]. 组合机床与自动化加工技术, 2013(12): 38-40.

[3]袁国梁. 从展会看数控龙门机床产品的发展[J], WMEM, 2006(4):45-46.

[4]沈福金. 日本机床技术的发展动向第23届日本国际机床展览会(JIMTOF 2006)评述.WMEM, 2007(1): 60-68.

[5]张秀印. 龙门技术在数控落地铣镗床上的应用[J]. 机床自动化, 2014(11): 51-53.

编辑陈秀娟

摘要:常规龙门铣床横梁、托板等结构部件是单面悬挂装配,这种结构布局会产生很大的悬臂效应。本文针对该结构缺陷进行改进设计,建立一种对称结构的新型龙门铣床结构模型,可以避免悬臂效应的产生。

关键词:龙门铣床;横梁;悬臂效应;对称结构

Main Structure Design of a New Type Gantry Milling Machine

Kai Jianbo, Wang Yixuan, Han Binbin, Huang Xinwu, Zhong Yongjun

Abstract:Most components of conventional gantry milling machine were assembled in single face, such as beam and slide saddle, the structure layout would cause evident cantilever effect. Regarding to this structure defect, a new type gantry milling machine model with symmetrical structure has been established that could avoid cantilever effect.

Key words:gantry milling machine; beam; cantilever effect; symmetrical structure

作者简介:开剑波(1989—),男,硕士研究生,主要研究方向为CAD、CAE、CAM及虚拟样机技术。

收稿日期:2015—06—15

中图分类号:TH122

文献标志码:A