高精度凸轮制造技术

■贵州红林机械有限公司 (贵阳 550009) 白成龙 刘荣萍

高精度凸轮制造技术

■贵州红林机械有限公司 (贵阳 550009) 白成龙 刘荣萍

摘要:针对发动机中使用的重要零部件高精度凸轮难加工的问题,对凸轮加工工艺方案制定、凸轮型面加工几何模型的建立及编程、加工、测量等进行探讨与论述。对此类复杂型面零件的加工有一定的借鉴作用。

1. 凸轮加工难点分析

凸轮作为发动机调节器的核心部件,其加工质量的好坏直接影响整个产品的性能。凸轮加工的难点主要是:①零件精度要求高。热处理后零件易变形,凸轮型面、螺纹精度难以保证。②热处理后凸轮型面硬度高,对加工工艺方法和刀具的选择以及加工参数设置显得尤为重要。③由于凸轮型面部位需要进行热处理,而其余表面不进行热处理,工艺方法复杂。

以图1所示零件为例,要求凸轮表面B渗氮,硬度≥700 H V;在β=0°~4°及 α=0°~126°范围内,保证极径R的加工精度为±0.02mm,并且要求凸轮在α=4°~96°范围内Ⅱ段测量基线参数与Ⅰ段测量基线参数差值为-0.005 ~+0.003m m,表面粗糙度值Ra=0.8mm。下面探讨此零件的制造加工技术。

图1

2. 加工方案及工艺路线

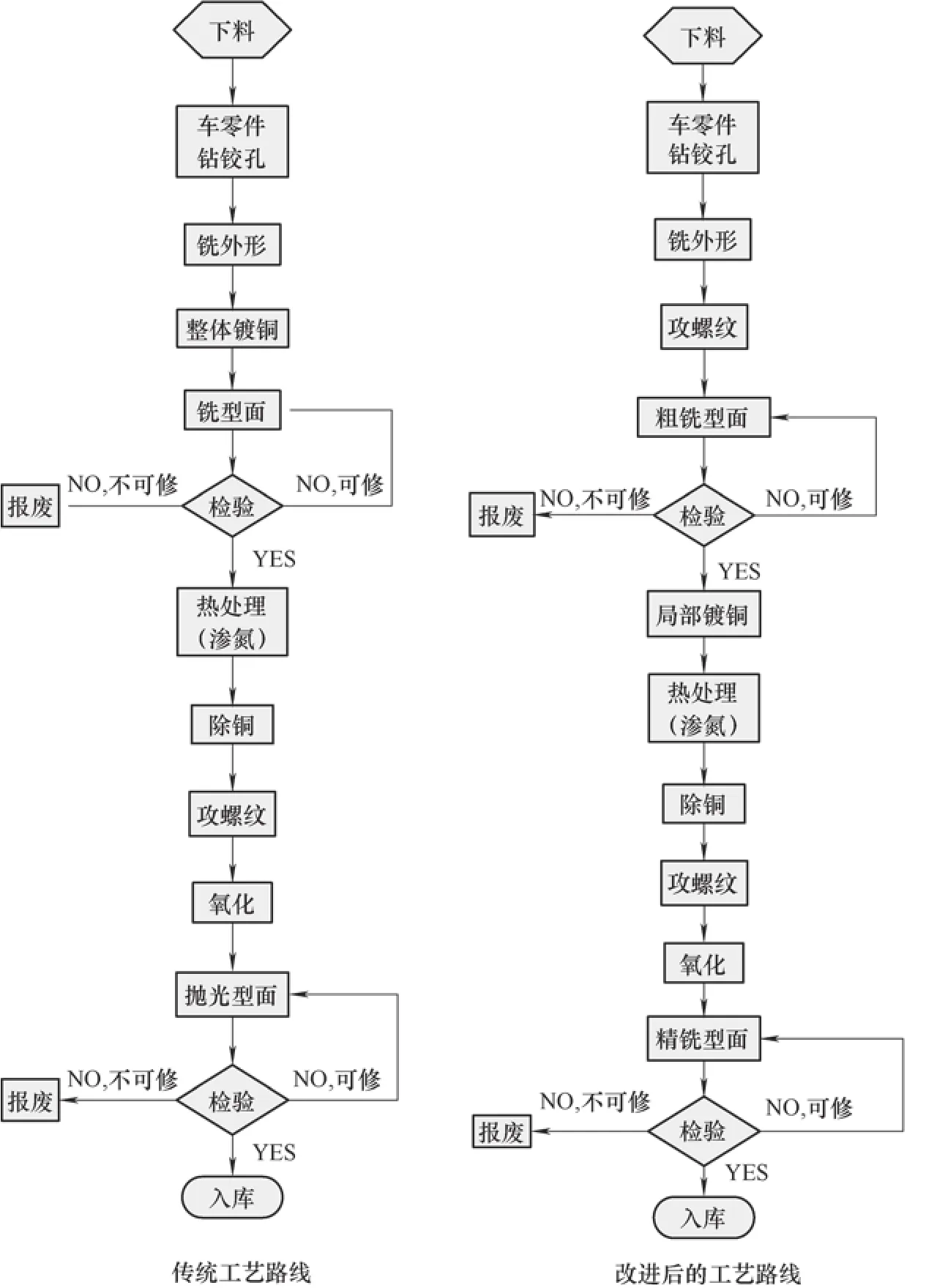

传统工艺路线及改进后的工艺路线如图2所示。

(1)传统加工方案:由于考虑到热处理会导致零件变形,螺纹2×M4-5H和凸轮型面应放置在热处理后加工,但是零件热处理渗氮后硬度≥700HV,工厂既无合适的刀具进行铣削凸轮型面,又无满足加工要求的磨头进行磨削凸轮型面。先后尝试了数控线切割机和数控外圆磨床(S21)加工凸轮型面。线切割机加工凸轮型面后,加工表面有受熔化层,手工去除后零件型面尺寸和技术要求易超差。在数控外圆磨床(S21)的非圆磨削功能,由于没有小粒度的金刚石砂轮(磨头)及砂轮修整器,现有砂轮加工后零件表面质量达不到设计要求(加工表面有明显的沟痕)。故过去工厂的凸轮型面加工只能安排在热处理前进行加工。

按传统工艺路线进行凸轮的加工存在以下问题:①加工螺纹2×M4-5H使用的丝锥容易折断。②凸轮型面受热处理后变形、镀铜后,定位面铜层不均匀,除铜后基准发生变化、手工抛光加工精度难控制等因素的影响,导致凸轮型面尺寸超差。

(2)改进后的凸轮加工方案:为了避免热处理后丝锥加工小螺纹容易折断的问题,零件中螺纹2×M4-5H热处理前采用头攻丝锥加工,热处理后通过头

攻、二攻丝锥分工步攻螺纹,保证螺纹尺寸,同时有效避免丝锥折断。经过与多家刀具厂商销售、技术人员进行交流,最终找到了合适的铣刀(山高刀具公司的160050-MEGA-64),可加工热处理后的凸轮型面,解决了热处理变形和手工抛光精度难保证的问题。同时,为了保证凸轮型面加工与测量基准相统一,渗氮保护(镀铜)过程中使用G01-1过氯乙烯防潮清漆对零件进行局部保护的方式,即凸轮型面不镀铜,其余表面镀铜。热处理渗氮后凸轮型面有渗氮层,其余表面无渗氮层。

图2

图3 铣型面工序毛坯图

图4 刀具路径图

图5 刀具参数对话框

3. 凸轮型面加工几何模型的建立及编程

凸轮加工几何模型的建立及编程可借助多种软件(CAXA、UG、Mastercam等)进行,本文以Mastercam软件为例进行介绍。

(1)应用Mastercam软件根据工艺路线及加工定位情况绘制铣型面工序毛坯图(见图3)。

(2)根据凸轮零件图型面检测数据表,利用绘制极坐标线功能绘制辅助线段,再利用绘制曲线功能将辅助线段的外端点应用手动输入的方式连接起来,经过修整和延伸后得到如图4所示的刀具路径图(延伸后保证刀具在铣削后,凸轮型面不留残留)。

(3)设置刀具路径。选择外形铣削,采用串联方式依次点击图4中三段刀具路径曲线后结束选择、执行,弹出如图5所示刀具参数和外形铣削参数对话框。

(4)设置刀具参数。在图5

中“刀具直径”设置为5.0。

(5)外形铣削参数设置。在图6中“补正位置电脑”选择关,“曲线打成线段误差值”设置为0.000 1,勾选“程式过滤”选项。点击“程式过滤”,弹出如图7所示对话框,并将“误差值”设置为0.000 1。通过以上设置,改善了加工表面的质量,减小了编程误差。

图6 外形铣削参数对话框

(6)后处理。步骤为:刀具路径→操作管理→刀路模拟(确认无误后)→后处理。注意根据机床系统的不同,点击更改后处理程式,选择对应的后处理文件。本文以海德汉系统机床为例,通过后置处理得到铣削凸轮型面的子程序SPF.H,然后编制主程序MPF2.H调用此子程序。铣型面主程序为:

4. 凸轮型面的加工

凸轮型面的加工有两种方法。第一种方法是应用立式加工中心进行铣削加工。零件加工中采用常见的两孔一面定位,且主定位销与主定位孔(φ7mm孔)之间的间隙应<0.01mm。热处理前凸轮型面铣削留余量0.07mm,切削深度为0.1mm,走刀速度为200mm/min,机床主轴转速为2 000r/min。精加工过程中均分两层留0.005mm余量加工后,整刀不留余量切削两遍,走刀速度为180mm/min,机床主轴转速为1 800r/min。要注意的是:①热处理前、后定位和定向面及压紧方式应一致,以此减小定位误差。②在整个精加工过程中不能采用液体进行冷却刀具,需采用风冷却。鉴于工厂在制凸轮的加工精度和表面粗糙度要求,此加工方法完全能够满足要求,故工厂目前凸轮的加工都采用此方法。第二种方法是进行磨削加工。若凸轮型面精度和表面粗糙度要求更高,可进行磨削加工。需要配置有非圆磨削功能的高精度磨床、专用金刚石砂轮(磨头)及砂轮修正器等。受工厂加工条件限制,此方法作为延伸的加工技术,有待验证。若可行,可将其应用于高精度三维凸轮的加工。

图7 程式过滤设置

5. 凸轮型面的测量

凸轮型面的测量借助具有扫描功能的三坐标测量机(如蔡司公司的CONTURA G2 7106 RDS),配置有专用软件calypso。具体步骤如下:

(1)首先将Ⅰ、Ⅱ段凸轮型面数据的极坐标点数据分别在电子表Excel中转换成带矢量的空间直角坐标点数据(x,y,z,u,v,w),具体转换公式如下:

x=cos(radians(极角))×极径

y= sin(radians(极角))×极径

z=Ⅰ段为-6.025、Ⅱ段为-2.025

u=cos(radians(极角))

v= sin(radians(极角))

w=0

(2)分别将两段数据另保存为文本文件(.txt),打开测量软件,将文本文件导入后便生成凸轮型面测量曲线。

(3)选择的测量基准与加工基准一致,避免基准不统一造成测量结果不能真实反映凸轮型面的实际情况。

(4)自动扫描测量凸轮型面。

6. 结语

本文所述高精度凸轮零件加工方法可以推广应用到多数复杂型面零件(如定子、凸轮等)的加工。工厂已经采用该工艺方法加工了多项零件,极大提高了产品的加工合格率。

收稿日期:(20140819)