300 MWe循环流化床锅炉SNCR系统优化设计

杜鹏飞,白 杨,李竞岌,刘 青

(1.神华神东电力有限责任公司 技术研究院,陕西 西安 710000; 2.清华大学 热能工程系,北京 100084)

300 MWe循环流化床锅炉SNCR系统优化设计

杜鹏飞1,白杨1,李竞岌2,刘青2

(1.神华神东电力有限责任公司 技术研究院,陕西 西安 710000; 2.清华大学 热能工程系,北京 100084)

摘要:随着中国最新环保标准的颁布,一部分循环流化床锅炉必须增设烟气脱硝设备以实现氮氧化物(NOx)的达标排放。针对300 MWe等级的大容量循环流化床(CFB)锅炉,从安全保障、技术实现、经济成本等角度详细比较了现有主流脱硝技术——选择性催化还原(SCR)和选择性非催化还原(SNCR)的可用性,并最终选取以尿素溶液作为还原剂的SNCR系统作为推荐方案。通过计算流体动力学(CFD)模拟方法,探究了不同尿素喷嘴布置方式、锅炉负荷等对尿素分布流场、脱硝效率及逃逸率的影响,并建议每部分离器设置10个喷嘴,且竖向均匀布置于分离器进口段内外侧,并给出了该SNCR系统的工艺优化改进建议。

关键词:SCR;SNCR;CFD;300 MWe循环流化床

作为目前商业化最为成功的清洁煤燃烧技术,CFB锅炉因其炉膛内燃烧温度较低且还原性气氛较强,而具有天然的低NOx排放特性[1,2]。但随着我国最新环保标准《GB13223-2011》的颁布实施,现有的大部分CFB机组均存在一定的脱硝压力。当所燃煤种中的挥发分和氮含量不太高时,通过适当的燃烧调整,CFB锅炉的NOx排放可以控制在200 mg/m3以下[3],所以必须借助一定的烟气脱硝技术,才能使其满足100 mg/m3的最新标准[4]。

SCR和SNCR是当前燃煤火电机组中应用广泛的2种烟气脱硝技术[5]。基于技术性和经济性考虑,这2种技术方案均具有各自的优势和不足,特别对于300 MWe等级的大容量CFB锅炉,烟气脱硝技术的选择仍存在一定分歧。

1300 MWe CFB锅炉的基本参数

该300 MWe CFB锅炉为东方锅炉厂生产的亚临界CFB锅炉,锅炉为单汽包、自然循环,主要由1个膜式水冷壁炉膛、3台冷却式旋风分离器和1个由汽冷包墙包覆的尾部竖井组成。该锅炉的部分设计与运行参数如表1所示。

表1 300 MWe CFB锅炉基本参数

所燃煤种的工业及元素分析如表2所示。

表2 该300 MWe CFB锅炉燃用煤种的工业及元素分析 wt%

在锅炉的实际运行过程中,其NOx的排放浓度与锅炉负荷和煤种有关。通过调整总风量(即排烟氧量)、一二次风比率(即二次风占总风量比率)、炉膛温度等手段,NOx的排放最量高不超过350 mg/m3(6%O2),最低为230 mg/m3(6%O2)。因此仅凭借炉内燃烧优化调整不足以使其达到排放标准,必须要借助一定的烟气脱硝手段,以完成NOx的深度脱除。

2300 MWe CFB锅炉烟气脱硝技术比较

目前已成熟应用的烟气脱硝技术分别为使用催化剂的SCR和不使用催化剂的SNCR。一般而言,SCR具有较高的NOx脱除效率,但造价较高;SNCR脱硝效率适中,但价格明显低廉。

SCR主要由催化反应器、还原剂储存和喷射设备等组成,通过向催化反应器上游烟气喷射还原剂,使NOx在该反应器中被催化还原为无污染的N2。一般而言,液氨或由尿素热解而来的氨气被作为SCR还原剂。氨首先被气化并稀释,然后与烟气预先充分混合以实现较高的SCR脱硝反应效率[6-8]。

对于SNCR技术,NOx在不需要使用催化剂的条件下,在高温烟气区域(850~1100 ℃)被选择性地还原为N2。CFB锅炉旋风分离器通常被视作一个理想的SNCR反应器。由于煤的燃烧在炉膛出口处基本结束,O2浓度近似保持不变,且烟气可以在850~950 ℃的范围内维持2~3 s的停留时间,这将有利于SNCR反应的充分进行。同时,循环灰为多孔疏松结构且含有Fe、Ni、Al、Ti等金属化合物,也会对SNCR反应起到一定的促进作用,即充当了SNCR反应中天然而无成本的催化剂。而旋风分离器内气、固两相之间的充分混合,也有助于增大气、固两相的接触时间,从而提高SNCR脱硝反应效率[9-10]。综合以上各点,CFB锅炉中SNCR脱硝效率要明显高于煤粉锅炉。

表3 SCR和SNCR烟气脱硝技术比较

根据表3所列出的对于SCR和SNCR的比较分析结果,并针对该300 MWe CFB锅炉机组的实际运行条件,推荐选取SNCR技术作为本脱硝改造工程的优选方案。

3300 MWe CFB锅炉SNCR系统优化设计

3.1还原剂选择

SNCR系统还原剂主要包括液氨、氨水溶液和尿素溶液等。氨作为易挥发物质,对人体危害性很大,因此其存储和运输受到国家、地方和行业法规的严格管控。相比于氨,尿素几乎无害,但必须被配制为一定质量浓度的溶液才能使用。同时,尿素溶液在溶解和输送过程中需要被加热,以防止其结晶沉淀。

在SNCR反应中,氨的最佳反应温度区间,即温度窗口比尿素低约80 ℃。基于安全因素考虑,推荐使用尿素溶液最为SNCR的还原剂。

3.2尿素溶液喷射位置的优化选取

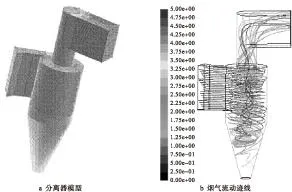

在SNCR脱硝系统中,尿素喷入点数量和位置都会影响尿素在反应区域内的分布状况,从而进一步影响SNCR反应效率。因此,通过借助CFD数值模拟手段针对计算流体域为CFB锅炉旋风分离器以及一部分附属尾部烟道进行优化,如图1中的a图所示。在初始计算工况中,只模拟了不含颗粒的纯气相流场,分离器内的流场迹线如图1中的b图所示。

图1 旋风分离器模型及气相流场模拟

如图2所示,分离器内的流场呈现强旋流形式,烟气进入分离器后,迅速贴内壁旋转下降,在到达下锥筒某位置后,反向旋转上升,并从出口逃逸离开。烟气在旋风分离器内的平均停留时间超过2 s,这将有利于尿素与NOx在分离器内长时间地充分混合。

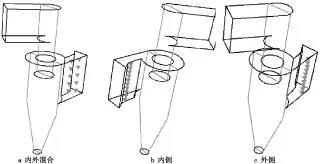

图2 10只喷嘴不同进口布置方式

为比较不同喷嘴数量对还原剂浓度分布的影响,分别设置了6只、8只和10只还原剂喷嘴的布置数目,每类布置数目分别有三类布置方式,即进口段外侧

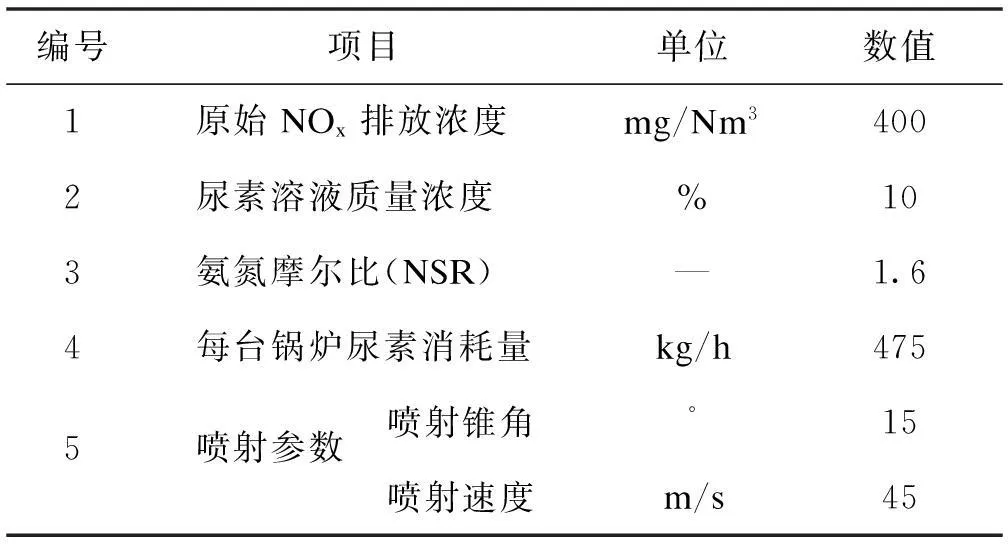

布置、进口段内侧布置以及进口段内外侧交错布置,如图3所示。还原剂类型为尿素溶液,部分CFD模拟计算的设置条件如表4所示。

表4 SNCR系统CFD模拟计算部分条件

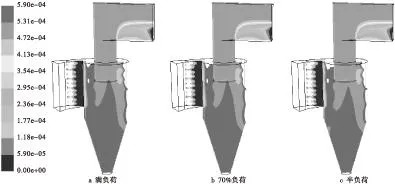

为了解锅炉负荷对SNCR脱硝效果的影响,将锅炉满负荷、70%负荷及半负荷这3种工况进行了对比,研究了其对还原剂浓度分布、SNCR脱硝效率等特性的影响。

布置10个喷枪时,尿素的质量浓度分布如图3所示。

利用FLUENT自带反应模块对不同还原剂喷嘴布置方式下的SNCR脱硝效率和氨逃逸进行模拟计算,所选特征截面为分离器出口。不同喷嘴布置个数及布置方式下的脱硝效率及氨逃逸模拟结果如表5所示。

图3 不同工况下尿素质量浓度分布

表5 不同喷嘴个数对脱硝效率及氨逃逸的影响

从表5可以看出,不同的喷嘴个数对于脱硝效率和氨逃逸的影响有明显的差别。

1)增加喷嘴个数对脱硝效率提升十分显著,氨逃逸随着喷嘴个数的增加而上升。

2)采用外侧布置方式的脱硝效率要明显低于其他2种布置方式的脱硝效率,这可能是由于还原剂的富集区域与烟气NOx的富集区域重叠性较差而造成的。

3)在不同布置方式下,反应进行程度越高,脱硝效率越高,氨逃逸量越大。

在外侧布置方式下,当锅炉负荷为100%、70%降至半负荷时,脱硝效率分别为35.76%、30.90%及27.28%,氨逃逸浓度分别为3.46、1.56及0.63ppm。内侧布置方式下,脱硝效率及氨逃逸的变化情况与外侧布置时的变化类似。

综合还原剂浓度分布情况、脱硝效率及氨逃逸模拟结果可以看出,增加还原剂喷嘴个数,可以使还原剂分布更加均匀,提高SNCR反应脱硝效率,且采用喷嘴内外侧交错布置时,脱硝效果最佳。

3.3CFB锅炉SNCR系统工艺改进

整套SNCR脱硝装置由还原剂卸料溶解与储存系统、还原剂输送系统、稀释水系统、混合分配系统和喷射系统组成。其中影响SNCR脱硝效率和性能的主要环节在于还原剂输送系统、混合分配系统和喷射系统,还包括喷枪性能和喷射位置。

喷射系统主要用来喷射混合液,并由压缩空气实现雾化后,与烟气中NOx发生化学反应,脱除烟气中的NOx。喷射位置选择在炉膛出口(分离器入口)区域,每个分离器单侧各安装若干只喷枪,稀释混合后的还原剂溶液通过喷射点分布到整个烟道截面。

现在已经运行的300 MWe循环流化床SNCR脱硝系统中,还原剂输送系统普遍采用一台泵对应一台炉、另一台泵备用的方式,通过管路设置的电动调节阀调节还原剂的分配量。该设计方案具有结构简单、建造成本低等优点,但同时也存在着问题:

1)锅炉的每台分离器入口烟气量和烟气温度均不同,通过电动调节阀调整喷枪的喷入量,其控制精度低,且调整其中一台分离器的喷入量会对其他分离器的喷入量产生影响。

2)控制动作频繁复杂,反馈延时增加。

3)单台泵流量较大,一般采用离心泵,流量控制精度低。

相对而言,采用每台分离器配套一台单独的隔膜计量泵,能精确地对每台分离器尿素喷入量进行控制,不但可以实现NOx脱除效率的最大化,而且还能有效控制氨逃逸量,防止氨逃逸过多造成空预器腐蚀。同时,尿素溶液过量喷入会造成尾部除尘器布袋表面结晶,对除尘器的滤袋寿命造成影响。

混合、分配系统主要是进行还原剂溶液和稀释水的动态在线混合,并将混合液送到喷射系统。混合、分配系统包括混合器、分配母管、配套的压力流量仪表和管道阀门等。建议每个分离器需单独配置一套混合、分配系统。

4结论

1)针对300 MWe等级的大容量CFB锅炉机组中现有的SCR和SNCR技术进行了详细比较,并且从安全、技术和经济等角度进行分析,最终选取了基于尿素的SNCR系统作为推荐方案。

2)通过借助CFD数值模拟手段,探究了不同尿素喷入位置对尿素在旋风分离器内部分布的影响,得出了每部分离器设置10个喷嘴为最佳状态,且竖向交错均匀布置于分离器进口段内外侧,同时给出了该SNCR系统的工艺优化改进建议。

参考文献

[1]张磊,杨学民,谢建军,等.循环流化床燃煤过程NOx和N2O产生-控制研究进展[J].过程工程学报,2006(6):1004-1010.

[2]李竞岌,杨海瑞,吕俊复,等.节能型循环流化床锅炉低氮氧化物排放的分析[J].燃烧科学与技术,2013(4):293-298.

[3]Li J J,Yang H R,Wu Y X,et al.Effects of the Updated National Emission Regulation in China on Circulating Fluidized Bed Boilers and the Solutions To Meet Them[J].Environmental Science & Technology,2013,47:6681-6687.

[4]Derek G G,Mark A D.Factors in the conversion of fuel nitrogen to nitric and nitrous oxides during fluidized bed combustion[J].Fuel,1993,72:381-388.

[5]Muzio L J,Quartucy G C,Cichanowiczy J E.Overview and status of post-combustion NOxcontrol:SNCR,SCR and hybrid technologies[J].International Journal of Environment and Pollutant,2002,17:4-30.

[6]马忠云,陈慧雁,刘振强,等.烟气SCR法脱硝工艺流程的设计与应用[J].电力建设,2008 (6):53-56.

[7]吕洪坤,杨卫娟,周志军,等.选择性非催化还原法在电站锅炉上的应用[J].中国电机工程学报,2008(23):14-19.

[8]张志伟,张缦,姜孝国,等.大型CFB锅炉增设脱硝设备必要性和可行性探讨[J].锅炉制造,2010 (2):39-41.

[9]TayyebJaved M,Naseem I,Gibbs B M.Control of combustion-generated nitrogen oxides by selective non-catalytic reduction[J],Journal of Environmental Management,2007,83:251-289.

[10]侯祥松,杨石,吕俊复,等.CFB锅炉循环灰对NO和N2O排放影响的实验研究[J].清华大学学报:自然科学版,2007 (11):1998-2001.

(责任编辑张凯校对佟金锴)

The Optimal Design on the SNCR System in a 300 MWe CFB Boiler

DU Peng-fei1,BAI Yang1,LI Jing-ji2,LIU Qing2

(1.Technology Research Institute,Shenhua Energy Group Company Limited,Xi′an 710000,Shanxi Province;

2.Key Laboratory for Thermal Science and Power Engineering of Ministry of Education,Tsinghua University,Beijing 100084)

Abstract:In order to meet the updated emission regulation in China,some CFB boilers have to install the deNOx devices.For the 300MWe CFB boiler,the existing SCR and SNCR technologies are compared and the SNCR technology using urea as reductant is recommended in the view of technical,economic and safety concerns.By employing the CFD method,the different urea distributions inside the cyclone with different layout with different nozzle numbers for each cyclone are calculated and compared.The layout of 10 nozzles both inner and outer walls of cyclone inlet has the optimal performance.At the same time,the modification suggestions on process of urea transport,mixing and injection are provided.

Key words:SCR;SNCR;CFD;300MWe CFB

中图分类号:TK229.6

文献标识码:A

文章编号:1673-1603(2015)01-0019-06