粘结剂含量对摩擦材料摩擦性能的影响研究*

黄四平,于占江,刘 洋,岳建设,王晓芳,姜 娟

(咸阳师范学院化学与化工学院,陕西咸阳 712000)

粘结剂含量对摩擦材料摩擦性能的影响研究*

黄四平,于占江,刘洋,岳建设,王晓芳,姜娟

(咸阳师范学院化学与化工学院,陕西咸阳 712000)

摘要:以酚醛树脂和轮胎粉为粘结剂,按照一定的配方和一定的干法热压工艺制备了摩擦材料。采用单因素法,探讨了酚醛树脂和轮胎粉的不同含量对摩擦材料的摩擦性能影响。结果表明,粘结剂的含量对摩擦材料的摩擦磨损性能、机械强度等有显著的影响,通过改变酚醛树脂的含量,可以获得性能优异的摩擦材料。可以使材料实现低密度、低硬度。最佳粘结剂为酚醛树脂,酚醛树脂的最佳含量为12%。

关键词:粘结剂,酚醛树脂,纸基摩擦材料,摩擦性能

摩擦材料广泛地应用在动力机械上,制动和传动功能主要是通过摩擦来实现的。其囊括制动衬片(刹车片)和离合器片。纸基摩擦材料从20世纪50年代问世以来,就被广泛应用于汽车摩擦材料,从1970年左右至今,对于汽车摩擦材料的性能就有了更高的要求[1],比如要有足够且稳定的摩擦系数;拥有良好的耐摩性能和抗粘着性能,不易擦伤对偶盘,并且无噪声,成本低,对环境要求无污染等条件。纸基摩擦材料主要由增强纤维、粘结剂、摩擦性能调节剂和填料等组成[2]。国内外在粘结剂对摩擦材料的性能影响方面有了一定的研究,主要集中在对酚醛树脂(PF)的改性,有些是通过天然高分子改性酚醛树脂以获取较好的热衰退性能为目的,如Nidhin M、Bijwe J等[3-4]分别以丁腈橡胶和腰果壳油改性PF为粘结剂,魏龙庆则首先利用十六烷基三甲基溴化铵(CTAB)对纳米蛭石进行有机化处理[5],然后加入硼-桐油双改性的酚醛树脂,都考察了其含量对摩擦材料的热衰退和恢复性能的影响;有些是通过无机纳米粒子改性酚醛树脂以提高摩擦材料的力学性能和耐热性能,如孙振亚[6]采用纳米SiO2改性PF制备合成闸片,发现耐热性能明显提高;还有些研究集中在开发新的粘结剂,如余建洋通过添加一定量可形成无机陶瓷相的粘结剂,目的是从环保角度减少钢纤维等金属材料添加剂[7];但是酚醛树脂仍然是摩擦粘结剂的主流。

本研究基于单因素法,以应用较为广泛的酚醛树脂、轮胎粉作为复合试验粘结剂,探索在配方中粘结剂含量一定的情况下,改变酚醛树脂与轮胎粉的比例,考察了酚醛树脂与轮胎粉的不同比例对摩擦材料的摩擦磨损性能、硬度、冲击强度等的影响。

1实验部分

1.1 实验配方设计及试剂来源

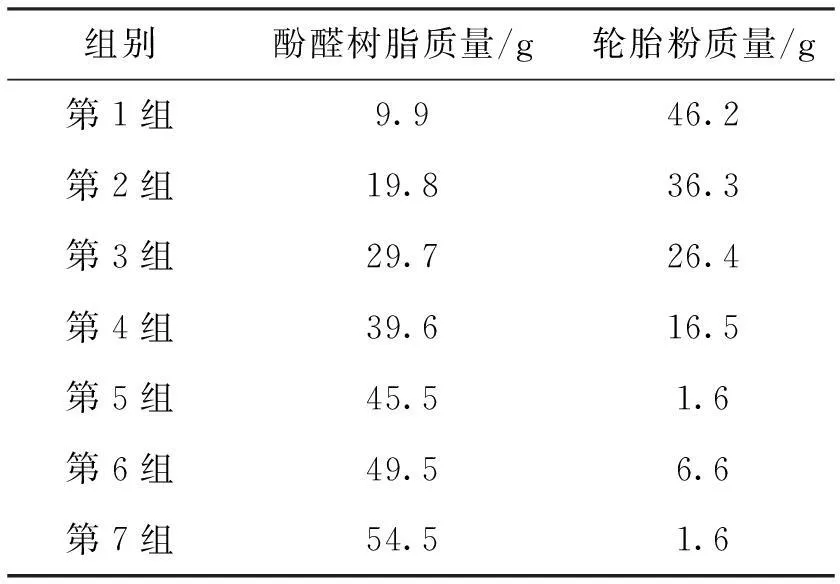

表1 试验配方设计

表2 粘结剂比例

注:实施方案为,每组330g,其中,填料、增强纤维273.9g,粘结剂56.1g。

1.2 实验器材

XLB-D400×400型带模具侧板式平板硫化机(西安裕华橡胶机械厂制造);京制YDK01-C型静水密度测量天平(赛多利斯科学仪器(北京)有限公司生产);ZBC1251型摆锤冲击试验机(深圳三思纵横科技股份有限公司);BY101型混料机(郑州军龙制动装备有限公司);XDZ-B型摩擦材料制样机(咸阳新益摩擦密封设备有限公司);XHRD-150型电动塑料洛氏硬度计(莱州华银实验仪器有限公司);XD-MSM型定速式摩擦试验机(咸阳新益摩擦密封设备有限公司);6202型高速粉碎机(西安裕华橡胶机械厂)。

1.3 实验过程

实验采用的热压工艺流程为:

①配料投料量

根据文献[8],粉状料的密度一般为1.7g·cm-3~2.0g·cm-3,按2.0g·cm-3对投料量进行粗略的计算,投料量等于制品的体积与密度的乘积,由于所压制的模具尺寸为80mm×39mm×10mm,所以得出投料量为62.4g,由于在压制装模时物料会有所损失,所以把投料量设定为66g。每组每次制备5个样,因此每次配料为330g。实验结果取5次的平均值。

②混料工艺

物料在压制前要进行混料,以保证各组分之间分布均匀。混料工艺为:由于芳纶纤维容易结团,先加入芳纶,单独搅拌2min,将其打散,然后按照先加低比重后加高比重原料的原则依次倒入其他的组分,搅拌3min。

③压制工艺

采用的工艺压制参数是:压制温度160℃;压制压力14MPa;压制时间10min;前1min每15s放一次气,前3min,每60s即1min放一次气。

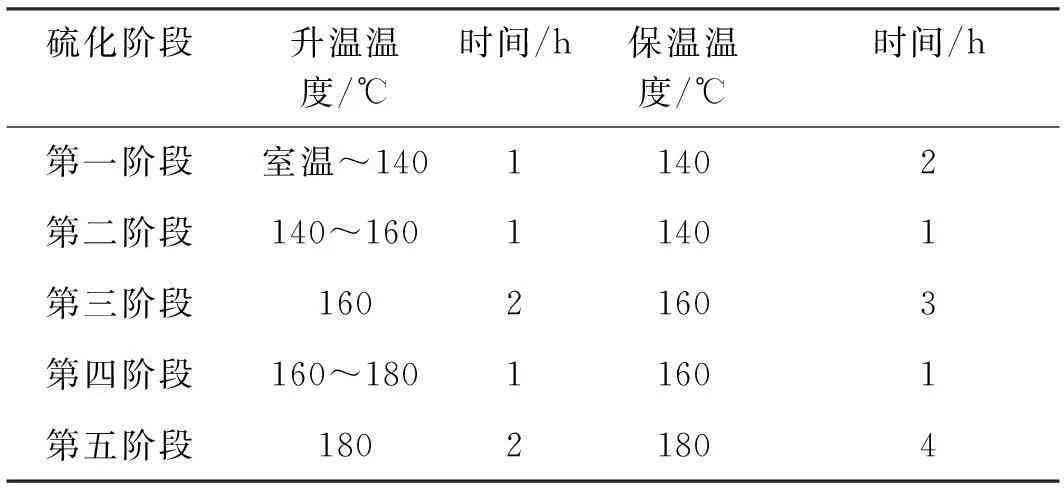

④热处理工艺

表3 热处理工艺

按照热压工艺对试验所用的物料进行压制成型热处理得到所需的成品,对成品进行密度、硬度、摩擦磨损性能、冲击强度的测试,操作规范与流程按照以上实验设备测试原理中的步骤[9-11]。

2结果与讨论

2.1 密度测试结果

摩擦片对密度没有严格要求,但是合适的密度有利于减少对制动盘的损伤。由表4可得,摩擦材料试样的密度随着酚醛树脂含量的不断增大,其摩擦材料的密度越来越大。

表4 摩擦材料试样密度数据

2.2 硬度测试结果

从图1可知,随着酚醛树脂含量的增加,摩擦材料制品的硬度随之增大,对于汽车制动片,适宜的洛氏硬度范围为40HRM~90HRM,而在40HRM~70HRM更好一些,因为低的硬度的制动片可以提高汽车运行的舒适性[12]。降低制动噪音和对鼓、盘的损伤。所以酚醛树脂的含量(占总质量的质量分数)在6%(组分2)~12%(组分4)之间是合适的。

图1 平均洛氏硬度变化趋势

2.3 摩擦磨损性能测试结果

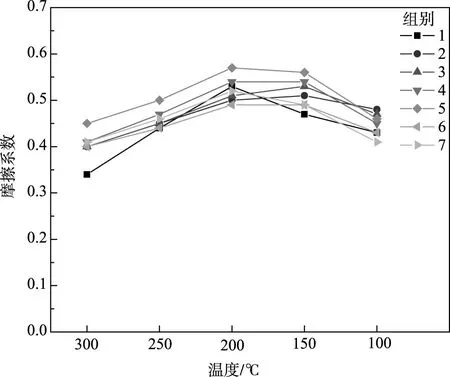

测试过程,试样长宽尺寸为25mm×25mm;厚度为5mm~7mm,摩擦盘转速为500r/min,压紧力均为0.98MPa。图2和图3分别测试了加热过程和降温过程中摩擦片摩擦系数随温度的变化趋势,从图可知,除第1种配方在升温过程中摩擦系数随温度先增大后减小再增大又减小的变化过程外,其他配方,在升温和降温过程中,摩擦系数都随温度的升高而逐渐缓慢增大,在200℃达到最大后迅速降低。按照车辆和机械对摩擦材料的技术要求,摩擦片应该有一个合适且稳定的摩擦系数,理想的摩擦系数应该具有理想的冷摩擦系数和可以控制的温度衰退[13]。通过对比摩擦系数在升温和降温过程中的变化斜率和幅度,其中组分4、组分6制备的摩擦片都能够获得稳定摩擦系数,而其他不同的含量摩擦系数则在各个温度段有较大的跳跃。

图2 升温过程摩擦系数变化曲线

图3 降温过程摩擦系数变化曲线

从图4中可以看出,各种配方的试样的磨损率随温度的变化总体稳定,随温度升高而缓慢增加,当温度超过200℃后,磨损率开始升高,超过250℃后磨损率迅速增大,说明温度低于200℃,未达到酚醛树脂的热分解温度,酚醛树脂粘结温度,磨损率较小;超过200℃后,酚醛树脂开始分解和热衰退,摩擦材料磨损率迅速增大。

图4 平均磨损率随温度变化曲线

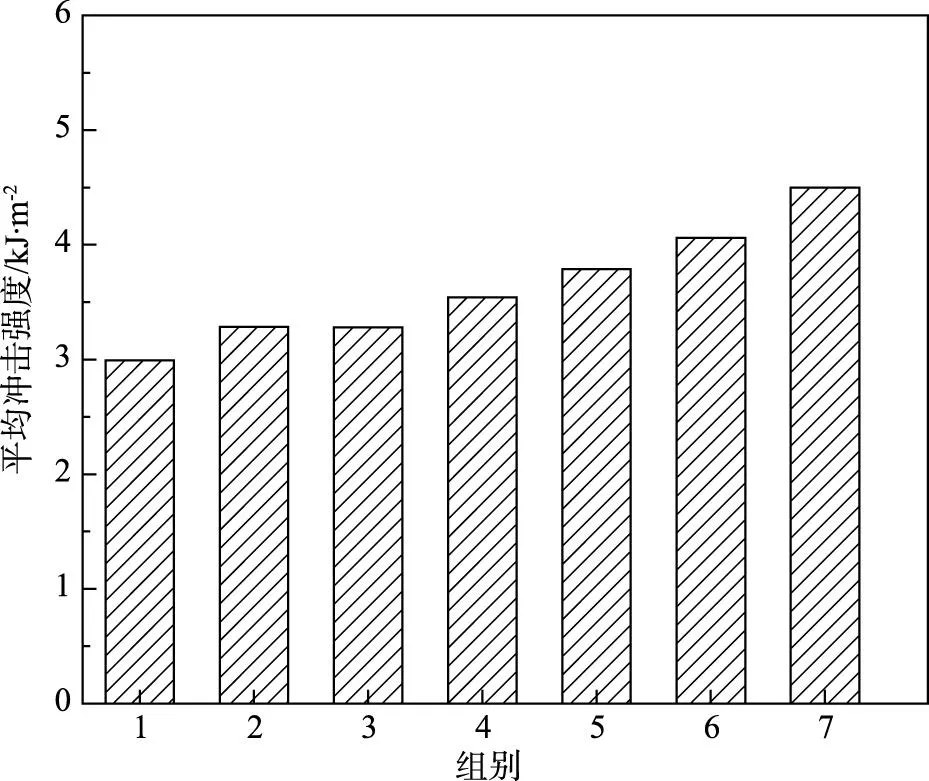

2.4 冲击强度测试结果

冲击强度是采用无缺口简支梁摆锤试验,从图5中可以看出,试样的冲击强度随酚醛树脂的比例增大而升高,说明酚醛树脂含量越高,其耐冲击强度越大。

图5 冲击强度变化曲线

3结论

(1)酚醛树脂粘结剂对摩擦材料的摩擦磨损、冲击强度等性能有重要影响,摩擦材料的密度、洛氏硬度以及耐冲击强度随酚醛树脂粘结剂含量的增加而增大,而摩擦系数和磨损率随粘结剂的含量变化改变不明显,但摩擦系数和磨损率随温度变化明显,也就是说温度是影响摩擦材料的摩擦系数和磨损率的另外一个重要因素。

(2)通过洛氏硬度测试和摩擦磨损率的测试表明,组分4的配比(酚醛树脂的含量为12%)可以获得噪音小、摩擦系数稳定的摩擦材料。

参考文献

[1] 费杰.高性能纸基摩擦材料技术和工程化应用研究[D].西安:西北工业大学,2009.

[2] 钟林新,付时雨,周雪松,等.纸基摩擦材料的摩擦性能及其机理研究现状[J].中国造纸学报,2010,25(11):96-101.

[3] Nidhin M,Bijwe J,Mazumdar N. Influence of amount and modification of resin on fade and recovery behavior of nonasbestos organic friction materials[J]. Tribol Lett,2006,23(3):215-222.

[4] Bijwe J,Nidhin M,Satapathy B K. Influence of modified phenolic resins of the fade and recovery behaior of friction materials[J]. Wear,2005,259:1068-1078.

[5] 魏龙庆.酚醛树脂复合改性对重型汽车制动器摩材料性能的影响[D].江苏:江苏大学,2009.

[6] 孙振亚,傅和平,刘绍娥,等.160km/h~200km/h客车高性能合成闸片研究[J].铁道车辆,2006,44(8):9-10,43.

[7] 余建洋.环保型高性能摩擦材料研究[D].武汉:武汉理工大学,2007.

[8] 梁正国,顾瑞娟.模压成型技术[M].北京:化学工业出版社,2005.

[9] 中华人民共和国国家质量监督检验检疫总局. JC/T 685-2009摩擦材料密度试验方法[S].北京:中国建材工业出版社,2009.

[10] 中华人民共和国国家质量监督检验检疫总局. GB/T 5766-2007摩擦材料洛氏硬度试验方法[S].北京:中国标准出版社,2008.

[11] 中华人民共和国国家质量监督检验检疫总局. GB/T 29066-2012道路车辆制动衬片摩擦材料气制动商用车磨损试验方法[S].北京:中国标准出版社,2013.

[12] 王成焘,姚振强.汽车摩擦学[M].上海:上海交通大学出版社,2002.

[13] 包阔.抗衰退非石棉盘式摩擦材料的研究[D].兰州:兰州理工大学,2009.

*基金项目: 陕西省科技厅项目(2014JM2-5062);咸阳师范学院教改项目(201402022)

Effect the Content of Binder on the Properties of the Paper-based Friction Material

HUANG Si-ping,YU Zhan-jiang,LIU Yang,YUE Jian-she,WANG Xiao-fang,JIANG Juan

(Xianyang Normal University,School of Chemistry and Chemical Industry,Xianyang 712000,Shaanxi,China)

Abstract:According to a stable ratio of raw material and the fixed hot-pressing process,the paper-based friction material was prepared by the phenolic resin and tire as a binder. Though the control variable,it was disscussed on the relation between the different friction properties and the riatio of the the phenolic resin and tire. The results showed that the content of the binder was a significant influence factor on its properties and the best content of phenolic resin was 12%.

Key words:the binder,phenol-formaldehyde resins,the paper-based friction material,the friction performance

中图分类号:G 642.3

通讯作者:黄四平,博士,研究方向:主要从事有机化工和材料学研究;E-mail:huangsiping1971@163.com;Tel:13152337898