底盘测功机测力系统的标定*

欧阳爱国,毕朋飞,陈齐平,刘志雄

(华东交通大学 机电工程学院,南昌 330013)

底盘测功机测力系统的标定*

欧阳爱国,毕朋飞,陈齐平,刘志雄

(华东交通大学 机电工程学院,南昌330013)

摘要:在单滚筒底盘测功机中,测力系统以测力传感器为核心,安装在电力测功机的外壳上,再配合力臂、底座、处理器等构成整个系统。文章提出来底盘测功机在测试过程中对测力系统进行校准的必要性,在此基础上,对测力系统的零点、满量程进行了标定,并设计双向标定臂对测力传感器的线性度、重复性进行了检定,试验结果显示,论文所采用的测功机测力系统最大偏差为8N,具有良好的线性相关性与重复性,可以满足测试要求,且此方法具有简单、准确、快捷的优点。

关键词:底盘测功机;标定臂;测力系统;校准

0引言

汽车底盘测功机的诞生是汽车检测与故障诊断技术发展史上的一个重要里程碑,它标志着汽车检测技术走向成熟的阶段。汽车底盘测功机是在室内模拟汽车道路实验的一种常用整车性能试验装置,由转鼓、加载装置、测量装置、控制系统及辅助装置等几个部分组成,从主要部件的组成可将测功机分为单滚筒与双滚筒两种[1-3]。在底盘测功机上进行道路模拟试验,最主要的是测试汽车的行驶阻力以模拟汽车在道路上直线行驶的状况,也可测量车辆的基本行驶特征,如功率、车速、牵引力等力学参数[4-5]。汽车底盘测功机的基本特点是有模拟路面作用的滚筒机构和功率吸收装置,利用它在室内可完成汽车动力性试验,耐久性试验、可靠性试验,若再配备尾气分析仪、油耗仪等辅助设备,还可完成汽车的环保排放检测项目、经济性试验及与汽车传动系有关的多种专项试验与研发[6-9]。

在底盘测功机的使用过程中,力传感器的精确度直接影响到测功机的加载,因此要求测功机上的拉力传感器具有良好的线性度与重复性[10]。但由于传感器的固有特性,其测试结果肯定会存在一定的偏差,也不可能具有标准的线性性能,所以为了保证测试结果尽可能真实,每隔一段时间也必须对拉力传感器进行标定校准,以保证底盘测功机的试验精度[11]。

1测力系统标定原理

测功机上滚筒表面牵引力一般使用扭矩传感器或者拉力传感器来测量[12],本论文的试验对象为AVL Roadsim型48英寸单滚筒底盘测功机,系统显示直接为牵引力,所使用的是拉力传感器。

在测试过程中,汽车车轮处于滚筒的正上方,在测功模式,车辆通过轮胎与滚筒之间的摩擦力来带动滚筒转动;在反拖过程中,则是由滚筒来带动车辆运行。滚筒表面的牵引力就是汽车发动机驱动轮胎与滚筒产生摩擦,再通过拉力传感器测得的与滚筒表面相切的力,其大小等于轮胎的切向力。滚筒表面的牵引力由测功机上的拉力传感器所测得,其安装在电力测功机电机的外壳上,如图1所示。

单滚筒底盘测功机系统中,对加载力实现精确的控制必须在测力传感器测量精度高的前提下才可实现。与测量滚筒的表面速度相似,滚筒表面牵引力的大小不能通过普通的方法直接测得,必须通过力的转换来获取。

图1 力传感器安装位置

目前市场上所生产的一般测功机其结构都是滚筒与测功机主轴通过联轴器相连,处于同一轴线。以AVL Roadsim型48英寸单滚筒底盘测功机为例,滚筒表面的牵引力是通过主轴而传递到电机的转子,再通过电机内定子与转子之间的相互作用力,将滚筒表面的牵引力传递到电机外壳,而拉力传感器就安装于电机外壳表面,测量电机外壳上所受的切向力即可实现对滚筒表面牵引力的测量。

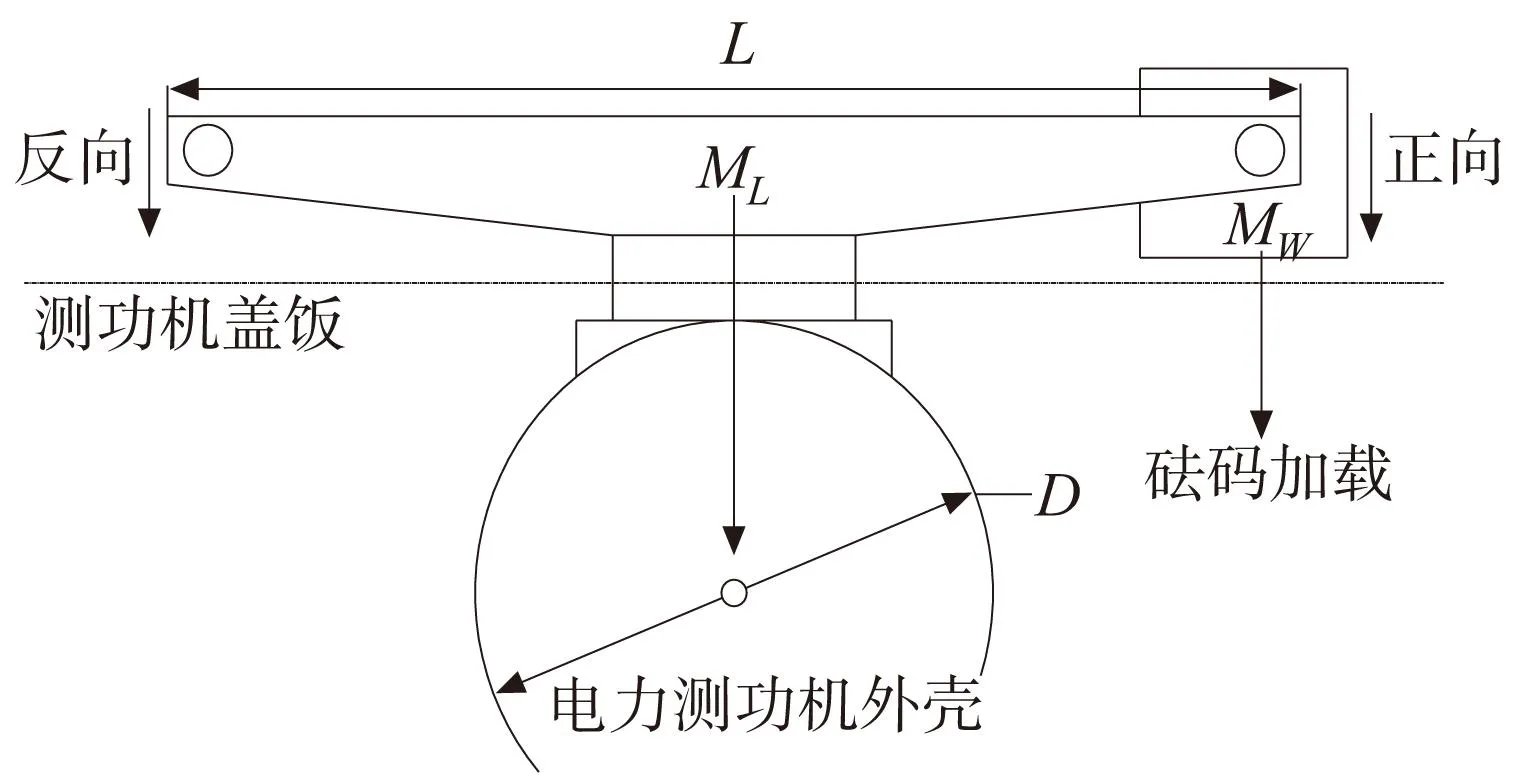

因为拉力传感器安装在电机外壳上,其所测的参数为滚筒表面的牵引力,故在对其标定时,不能单独将传感器作为对象,要将整个测力系统看作一个整体,对其进行校准。通常对于测功机上的测力系统的标定采用标定臂,分为单向与双向两种,其中双向标定臂左右几何形状对称,整体由相同的材料所制成,所以其质量分布均匀,在测试时不会由于标定臂自身的重量而对测试结果产生影响[13]。如图2所示。

图2 标定臂装位置

标定臂校准测力系统是通过在它的一端加载砝码来实现,然后根据砝码的重量M及标定臂的长度与电机外壳的直径的比值计算出测力系统所受到的真实力值F:

F=M·l/d

(1)

式中:

M—砝码的重力,N;

l—标定臂的长度,m;

d—电机外壳的直径,m。

2测力系统标定方法

根据拉力传感器的固有特性,即使其精度再高,随着使用时间的延续,它的零点、线性度、重复性及满量程也可能会发生改变,若长时间使用而不进行检定,其工作性能可能会达不到试验的要求。测功机在运行时,拉力传感器往往需要承受较大的负荷,因此为了保证测试结果的准确度,需要每隔一段时间对测功机的测力系统进行标定[14]。

在对测力系统进行校准之前,应该先将测功机启动运转,使其磨合润滑,达到工作状态,因为测功机处于静止时,如果不进行热机,轴承、联轴器等部件会存在较大的静摩擦力,从而会使测试的结果失真,达不到校准的效果。当测功机运转起来后,各部件得到充分润滑,其工作状态与汽车测试时的工况一致,这样才可获取需要的数据。在热机完成后,需将滚筒采取制动措施,以防止滚筒转动而对测试结果产生影响。此外,在对标定臂加载砝码时,应在一端的两侧同时加载,否则可能因为砝码重量偏向于一侧而导致标定臂扭曲产生侧向力,这样也会使测试结果产生偏差。

2.1零点与满量程标定

首先,先检测传感器的零点是否发生了变化,因为不管那种类型的测试系统,都有可能出现零点漂移的现象[15]。在热机完成,制动滚筒后,使测功机空载,此时,滚筒表面没有受到任何切向力,因此,此时传感器所测得的力信号传入测试系统,在系统显示界面上的牵引力的值应该也为0,若不为0,则将其设置为0,这样既对传感器的零点进行了校准。接下来对传感器的满量程点进行标定,因为滚筒可以双向转动,所以应对传感器的正向及反向满量程都进行标定。首先,根据标定臂的长度、电机外壳直径、传感器的满量程值通过换算得出需要加载砝码的重量,然后在标定臂的一端直接加上相应重量的砝码,然后检测系统所显示的读数是否为理论值,若有偏差,则将其设为满量程值,这就完成了对传感器在一个方向上的满量程标定。再依次将砝码卸下,之后再将砝码加载到标定臂的另一端,用同样的方法即可标定传感器的反向满量程值。

2.2测力系统线性度标定

在对测力系统的零点与满量程进行校准后,接下来就检定它的线性度与重复性,力传感器的线性度是描叙传感器测试性能的重要指标,而它的重复性则指检测同一个物理量时其检测结果的不一致程度[16]。对于AVL Roadsim型48英寸单滚筒底盘测功机,其力传感器的测量范围为0~10096N,在对其校准时,不可能在每个点都进行测试,因此,针对测功机平时所需用到的测力范围,我们选取0~8000N的区间进行校准,采用专用标定臂,从0开始,每次加载40kg的砝码(相当于800N的加载载荷),从40kg、80kg……400kg,其次对其进行标定。因为滚筒表面的牵引力分为正向与反向,因此,设定第一次标定的方向为正向,依次加载、卸载。正向加载结果如图3所示,正向卸载结果如图4所示。

图3 正向加载拟合

图4 正向卸载拟合

在标定臂一端加载砝码完成后,需用同样的方法,对标定臂的另一端进行加载,实现对传感器的反向标定。反向加载结果如图5所示;反向卸载结果如图6所示;本试验测功机测力传感器的测试结果与理论结果的偏差如图7所示。

图5 反向加载拟合

图6 反向卸载拟合

图7 加载力偏差

根据图中数据可知,无论是正向加载、卸载,还是反向加载、卸载,测力系统均具有极好的线性相关性。此外,在每次砝码的重量相同时,由系统所读出的测量值基本一致,且与理论值对比,每个点的实测值与理论值也非常接近,最大偏差仅为8N。在试验中,每种型号的测功机对测力系统的误差控制范围也不同,以本试验所采用的测功机为例,误差不超过0.1%即可,而根据试验数据可得出,本试验所校准的传感器最大误差为0.04%,所以可得,此测力系统线性度良好,且精度满足试验要求。

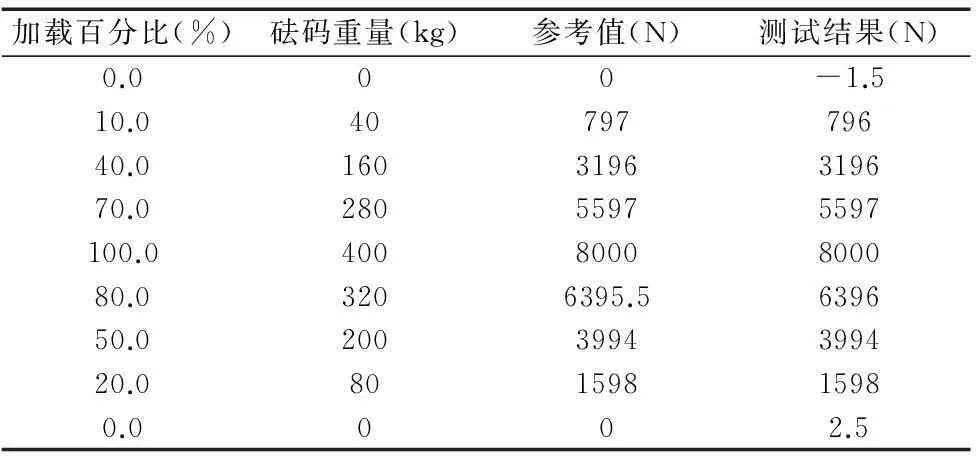

2.3测力系统重复性标定

在完成上述工作后,接下来对测力系统的重复性进行检定,检定重复性只需检测在加载相同的砝码值时测力系统所检测的结果是否一致,因此,可以参考前面加载或卸载所测得的数据。为了使试验更有效率的进行,我们选取从加载到卸载的砝码重量依次为0、40kg、160kg、280kg、400kg、320kg、200kg、80kg、0,与正向反向线性度的标定相似,重复性的检定也需两个方向都进行,最后将测得的结果与前面所得的结果即参考值相对比,数据如表1、表2所示。

表1 正向重复性测试

表2 反向重复性测试

由表中数据可知,此次测试的结果无论在哪个点,都与参考值非常接近,对于本试验所采用的测功机,其规定测力系统的重复性误差最大不超过0.05%,因此,为了更直观地看出测力系统的重复性是否达标,这里将测试结果换算成误差百分比的形式,并以散点图的形式给出,如图8、图9所示。

图8 正向重复性误差曲线

图9 反向重复性误差曲线

从图中可以看出,在0~8000N的范围内对测力系统做重复性试验,其测试结果在与参考值出现最大偏差点处的误差百分比也仅为0.02%,小于0.05%,这说明,该测力系统的重复性能良好,可以满足试验要求。

3结论

在分析了底盘测功机测力系统测量原理的基础上,提出了对底盘测功机标准的方法。通过测功机的测力系统零度和满程的标定,并对双向标定臂对测力传感器的线性度、重复性进行了检定。通过大量的试验,得到了此方法对于测功机测力系统的校定达到很好的效果,具有良好的重复性和可靠性,适合用于底盘

测功机测力系统的校定上。

[参考文献]

[1] 田颖,金振华,聂圣芳,等. 交流电力测功机控制系统的研究[J]. 汽车工程,2014,36(1):125-128.

[2] 王凯明,于津涛. 底盘测功机原理及在汽车维修中的应用实例[J]. 汽车维修与保养,2010(10):74-76.

[3] 王明松.汽车转鼓试验台主要设计参数分析[J].上海汽车,1997(11):9-11.

[4] 左铭旺,姚丹亚,周申生,等. 多功能汽车底盘测功机[J]. 工业仪表与自动化装置,2001(6):8-11,14.

[5] 王晓东. 底盘测功机模拟车辆道路行驶阻力加载力研究[D].西安:长安大学,2010.

[6] 李艳峰,王强,赵玮. 轮式工程机械底盘测功机滚筒的研究[J]. 机械研究与应用,2012(3):23-26.

[7] 刘元鹏. 汽车底盘测功机关键技术参数的试验研究[J]. 公路交通科技,2008(9):150-153.

[8] 方红燕. 汽车可靠性耐久性试验道路研究[J]. 汽车与配件,2008(44):36-39.

[9] 刘忠非. 多功能汽车底盘测功机—简易工况法汽车排放、动力性、经济性一体化检测技术[J]. 黑龙江交通科技,2006(4):75-76.

[10] 王振东. 测功机力传感器标定的测量不确定度分析与计算[J]. 林业机械与木工设备,2004(4):30-31.

[11] 蔡兵. 几种简单的传感器非线性校正技术[J]. 长江大学学报(自科版),2004,1(1):59-61.

[12] 王星. 滚筒反力式制动检验台动态标定方法的研究[D].长春:吉林大学,2011.

[13] 王娜. HYCG-10A型底盘测功机测试性能改进[D].哈尔滨:哈尔滨工程大学,2007.

[14] 刘克涛. 汽车专用底盘测功机的校准[J]. 中国计量,2009(9):79-81.

[15] 余学锋,于杰. 传感器系统的二点标定新方法及其分析[J]. 电子测量技术,2008,31(4):134-137.

[16] 周润景,郝晓霞.传感器与检测技术[M].北京:电子工业出版社,2009.

(编辑赵蓉)

Calibration Chassis Dynamometer Force Measurement System

OUYANG Ai-guo,BI Peng-fei,CHEN Qi-ping,LIU Zhi-xiong

(School of Mechatronics Engineering,East China Jiaotong University, Nanchang 330013,China)

Abstract:In the single cylinder chassis dynamometer, The force sensor is the core of the force sensor,It is installed on the power dynamometer housing, coupled with the structure of the whole system, the base, arm processor.In this paper, the necessity of the calibration of the dynamometer in the course of the test is carried out.Based on this, the zero point and the full scale of the measuring system are calibrated, and the linearity and repeatability of the bidirectional calibration arm are designed.The experimental results show that the measured dynamometer test system the maximum deviation 8N, with good linear correlation and repeatability, can meet the test requirements, and this method has the advantages of simple, accurate and fast.

Key words:chassis dynamometer; calibration arm; force measurement system;calibration

中图分类号:TH161;TG506

文献标识码:A

作者简介:欧阳爱国(1968—),男,南昌人,华东交通大学教授,研究方向为车辆性能检测和现代传感器测试技术,(E-mail)ouyang1968711@163.com。

*基金项目:国家自然科学基金(51265015);江西省自然科学基金(20151BAB206037)

收稿日期:2015-06-29

文章编号:1001-2265(2015)12-0056-04

DOI:10.13462/j.cnki.mmtamt.2015.12.016