高固含量改性PAE湿强剂的制备及性能研究

沈一丁, 刘 艳, 费贵强, 王海花, 韩文会

(陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安 710021)

高固含量改性PAE湿强剂的制备及性能研究

沈一丁, 刘艳, 费贵强, 王海花, 韩文会

(陕西科技大学 教育部轻化工助剂化学与技术重点实验室, 陕西 西安710021)

摘要:实验以二乙烯三胺和己二酸为原料合成聚酰胺多胺中间体,将其中间体与环氧氯丙烷通过支化交联,并加入γ-缩水甘油醚氧丙基三甲氧基硅烷(KH-560)进行改性,制备出固含量为30%、湿强度为27.50%的改性聚酰胺多胺环氧氯丙烷(PAE)湿强剂.研究表明,n(二乙烯三胺)∶n(己二酸)=1.05∶1,高温缩聚反应温度为155 ℃,反应时间为5 h,催化剂ω(浓H2SO4)=1%时能获得脱水率高、黏度适宜的中间体;交联化反应中n(环氧氯丙烷)∶n(二乙烯三胺)=1.4∶1,反应温度为60 ℃,时间为3 h,ω(KH-560)=1.9%时制备的改性PAE湿强剂在干、湿抗张指数、湿强度、耐折度及稳定性优于传统未改性的PAE湿强剂;SEM扫描电镜图显示,加入改性PAE湿强剂的纸张比空白样品的纤维结合更紧密.

关键词:PAE湿强剂; 改性; 湿强度; 黏度; 交联

0引言

随着科学技术的进步,人们对纸张的要求越来越高,例如有些特种纸、钞票纸、海报纸、图纸等要求纸张在浸湿的条件下要保持到原来干强度的15%~20%以上.聚酰胺多胺环氧氯丙烷(PAE)是市场上广泛采用的纸张湿强剂,它属于水溶性阳离子型热固性树脂,具有用量少、增湿强效果好、体系中无游离甲醛,吸水性好并兼有助留助滤等效果[1-4].但其在贮存过程中黏度容易上升进而凝胶,产生了稳定性差、固含量低、湿强效果不理想等缺点,以至于降低了它的应用价值.

为了更好地应用于造纸工业,提高PAE树脂的湿强效果及纸张力学性能,近年来,PAE树脂改性已受到研究者的广泛关注.例如十二烷基甲基丙烯酸与苯乙烯和丁二烯共同改性[5]、封闭聚氨酯改性[6]、PAE-St改性[7]、松香改性[8]、丙烯酸酯改性[9]等.

KH-560(γ-缩水甘油醚氧丙基三甲氧基硅烷),主要用于复合材料及界面改性等方面的研究[10,11],KH-560开环聚合在聚合物/单体表面的功能性改性,微球的接枝改性等领域具有广泛的应用[12].它是一种含有环氧基团的偶联剂,能够作为反应性交联剂改性PAE树脂,提高纸张湿强性能.

本文探讨了PAE及KH-560改性PAE湿强剂的合成因素,优化合成工艺路线,得到了固含量高(30%)、稳定性好、湿强效果优的PAE湿强剂.

1实验部分

1.1 主要原料及仪器

(1)原料:己二酸,天津市福晨化学试剂厂;二乙烯三胺(DETA),天津市柯欧密化学试剂有限公司;环氧氯丙烷(ECH),天津市富宇精细化工有限公司;98%浓H2SO4,天津市柯欧密化学试剂有限公司;KH-560,天津市福晨化学试剂厂,以上产品均为分析纯.

(2)仪器:抗张强度测试仪、纸张耐折度测定仪,四川长江造纸仪器有限责任公司;纸张抄片机,陕西科技大学机械厂;S-4800型SEM扫描电子显微镜,日本日立公司.

1.2 KH-560改性PAE湿强剂的制备

在装有搅拌器的三口烧瓶中加入一定量的二乙烯三胺和少量的催化剂98%H2SO4,搅拌下缓慢加入己二酸,反应开始后放热.加热温度至155 ℃,在高温条件下二乙烯三胺和己二酸进行脱水缩聚.保温一定时间后,直至无水分馏出,降温至120 ℃,加入80 ℃的蒸馏水调固含量为50%,得到亮红色透明预聚体PPC溶液.

取上述预聚体溶液PPC,加水调固含量为30%,在装有回流冷凝管和搅拌器的水浴锅中,30 ℃下缓慢滴加环氧氯丙烷,控制滴速为2~3滴/s,然后升温到一定温度,保温数小时后加入KH-560继续反应,直到达到所需黏度时加酸终止反应,最后加水调固含量为30%,冷却至室温,加入浓H2SO4调节pH为3~4,最终得到亮红黄色透明溶液,即改性PAE湿强剂.

1.3 表征测试

(1)黏度测定:NDJ-7型旋转黏度计在25 ℃下测定.

(2)固含量测定:准确称取一定量的上述反应的产物液体,放入己恒重的表面皿中,称重后放入烘箱中,在 105±2 ℃下烘干4 h.取出并放入干燥器中,冷却后称重.进行两次以上的平行实验,平行实验的相对误差小于3%,结果取平均值.

其中:A—空的表面皿的重量;B—表面皿和树脂溶液的重量;C—干燥物与表面皿的重量.

(3)抄纸片:以针叶木、阔叶木桨板为原料,打浆度为55 ゜SR的含有一定湿度的纤维,按纸张定量为100 g/m2,计算所用纤维的量进行高速打浆.在PAE湿强剂加入量为1%,此时浆料pH为6~7,进行抄片,抄好的纸片105 ℃ 烘箱中干燥15 min后取出,冷却至室温待用.

(4)湿强度测定:将纸张切成15 mm×150 mm的小片,放入盛有室温蒸馏水的盘中浸泡10 min后,取出,用滤纸吸去试样表面的液体.将试样迅速置于抗张强度试验机上测定其抗张力,或换算为湿抗张指数.

(5)耐折度测定:将纸张切成15 mm×150 mm的小片,在纸张耐折度测定仪上进行检测,每组3次,最后取平均值.

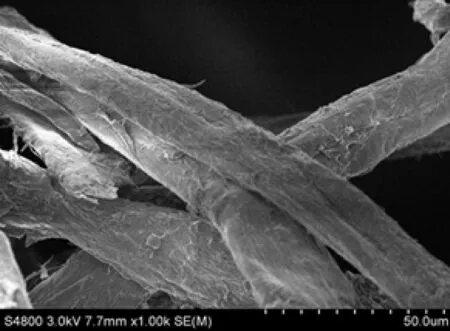

(6)SEM电子扫描:取空白、含有改性PAE树脂的断裂面纸样,进行真空喷金,在场发射扫描电镜( SEM) 下观察纸张纤维.

2结果与讨论

2.1 中间体PPC的合成工艺优化

在中间体合成中,胺酸摩尔比、反应温度、聚合时间、催化剂的用量等对其黏度及脱水率有不同程度的影响.(脱水率=实际脱水量/理论脱水量%).

2.1.1胺酸摩尔比对中间体PPC黏度及湿强度的影响

在聚酰胺多胺中间体(PPC)合成过程中,聚合度受二乙烯三胺加入量影响较大,PPC粘度对最终PAE的性能产生直接影响.由于聚酰胺多胺中间体是直链型大分子,黏度高,分子量大,环氧氯丙烷改性后所携带阳粒子电荷及活性基团数量多,在纸强干燥过程中易化学交联,从而提高纸张增湿性能.但PPC粘度太高会影响最终产品的性能.当反应温度为155 ℃,反应时间为5 h,催化剂用量为1%,考察胺酸摩尔比对聚合物黏度及性能的影响如图1所示.

图1 胺酸摩尔比对PPC黏度及纸张湿强度的影响

由图1可以看出,二乙烯三胺由于易挥发,所以反应中应该稍微过量,且胺酸摩尔比为1.05∶1时,粘度达到365 mPa·s,PPC粘度与聚合度越大,分子链也越大,提供的活性基团也越多,湿强度达到22.70%,此时性能最优,湿强度最好.因此,在不容易凝胶的情况下,尽可能提高PPC的黏度有助于提高PAE的湿强度,所以最佳胺酸摩尔比为1.05∶1.

2.1.2反应温度对中间体PPC黏度及脱水率的影响

二乙烯三胺和己二酸在高温条件下脱水缩合成聚酰胺多胺预聚体.由于此反应是吸热反应,正逆反应速率会随着温度的升高而增大,温度升高,预聚体溶液中的水分才能不断蒸出,酯化反应向正反应方向移动,高分子链段不断增长,黏度变大[13].但是,温度过高致使产物黏度过大导致产品稳定性不好.所以反应温度对PPC粘度和聚合度有一定影响.当胺酸摩尔比为1.05∶1,反应时间为5 h,催化剂用量为1%,考察反应温度对PPC粘度及脱水率的影响如图2所示.

图2 反应温度对PPC黏度及脱水率的影响

由图2可以看出,随着温度的升高,聚合反应脱水率和产物黏度都不断上升,在145 ℃~155 ℃之间,脱水率和粘度上升的最快,而165 ℃时脱水率和黏度达到最大,但是PPC粘度太大会使得最终湿强剂产品稳定性不好、易凝胶,且溶液呈深红色,这有可能是因为温度过高,水分不断蒸出,预聚体高分子链过大,体系黏度上升造成的.所以最佳温度为155 ℃,脱水率和粘度都达到所需要求.

2.1.3聚合保温时间对中间体PPC黏度及脱水率的影响

高温条件下,胺酸脱水缩合成聚酰胺多胺预聚体,适当的保温有利于直链型缩聚产物分子量和黏度的增大.当温度为155 ℃,胺酸摩尔比为1.05∶1,催化剂用量为1%时,考察聚合保温时间对预聚体PPC黏度及脱水率的影响如图3所示.

图3 保温时间对PPC黏度及脱水率的影响

由图3可以看出,随着反应时间的增加,黏度和脱水率都在升高,但是在5 h之后脱水率达到最大,而粘度变化几乎很小.为了减少反应成本,合成PPC的最佳时间为5 h,脱水率和粘度都符合要求,这样得到比较高的出水率和黏度,又不会浪费时间与能源.

2.1.4催化剂用量对中间体PPC黏度及脱水率的影响

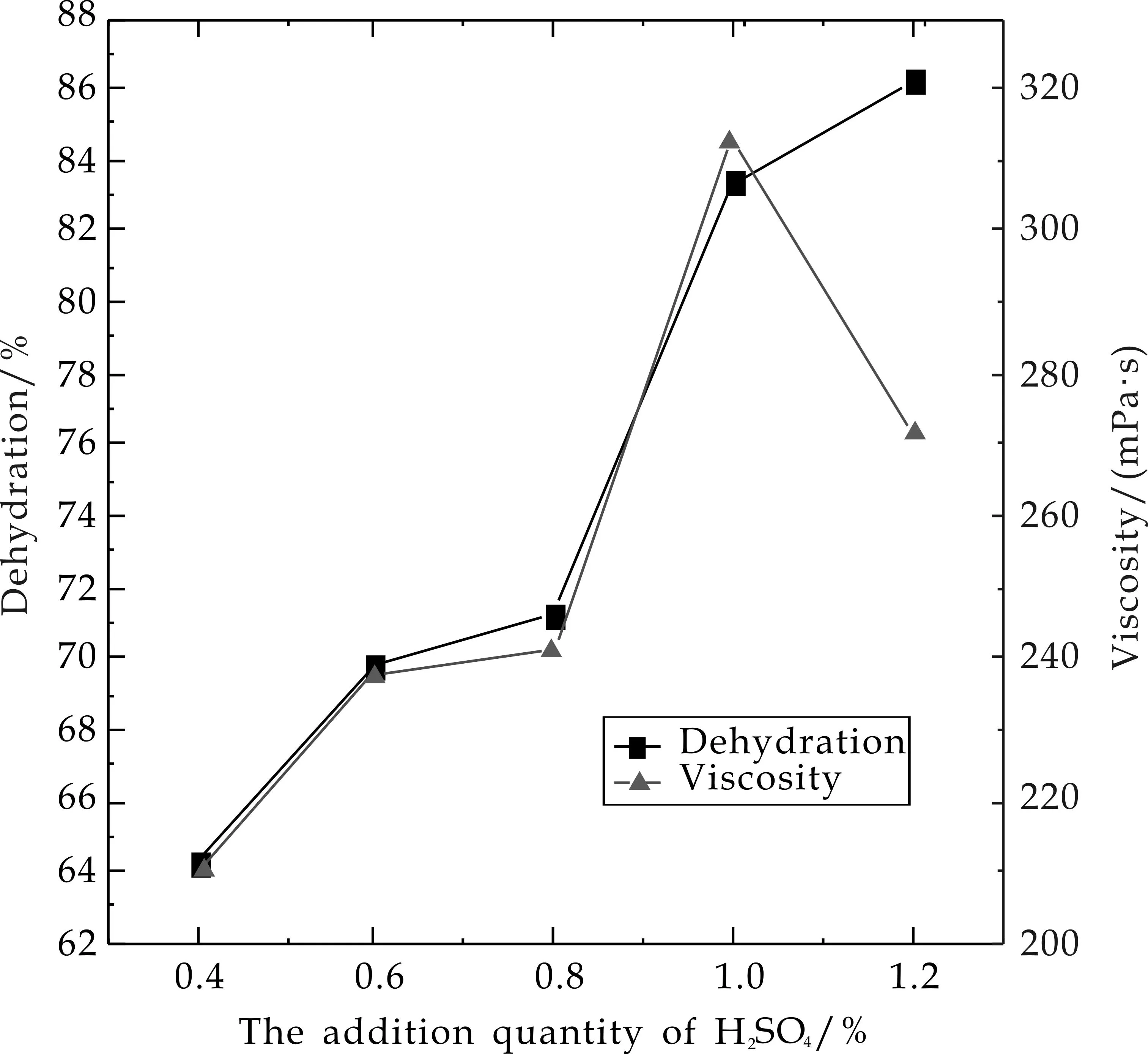

适宜的催化剂用量能显著提高反应速率和缩短反应时间,二乙烯三胺和己二酸本身在高温条件下脱水缩合,逐步聚合成具有一定分子量的中间体,加入适当的催化剂能加快反应进行.当胺酸摩尔比n(DETA)∶n(AA)=1.05∶1,温度155 ℃,反应时间5 h的条件下,改变催化剂的用量,考察PPC的黏度与脱水率的变化如图4所示.

图4 催化剂用量对PPC黏度及脱水率的影响

从图4可以看出,在98%浓H2SO4用量为1%,PPC粘度达到最大,出水率达到83.30%,虽然浓硫酸用量继续增大,脱水率继续上升,但是过量的酸会使得PPC中的氨基团减少,影响其与己二酸的缩合从而使得粘度大为下降,因此,浓硫酸的最佳用量为1%.

2.2 改性PAE合成工艺的优化

在第二阶段,环氧化反应主要存在两种反应途径[14]:一种是环氧基与PPC主链上的亚胺基发生亲核加成反应,环氧氯丙烷接在主链上形成3-羟基氮杂环丁烷基的侧链,即支化反应;另一种是环氧基端的氯与亚胺基发生取代反应,进一步生成网状结构的架桥,即交联反应.而影响PAE湿强性能的主要因素是阳离子度和交联度,3-羟基氮杂环丁烷基不仅能提供阳离子,其中的羟基也能与纸浆纤维中的羧基生成共价键,从而具有增强作用.因此要保证PAE湿强剂良好的湿强效果,不仅使PAE达到一定的黏度,更要使交联化充分,保证足够高的阳离子度,这样才能在提高稳定性的同时,具有良好的湿强效果.

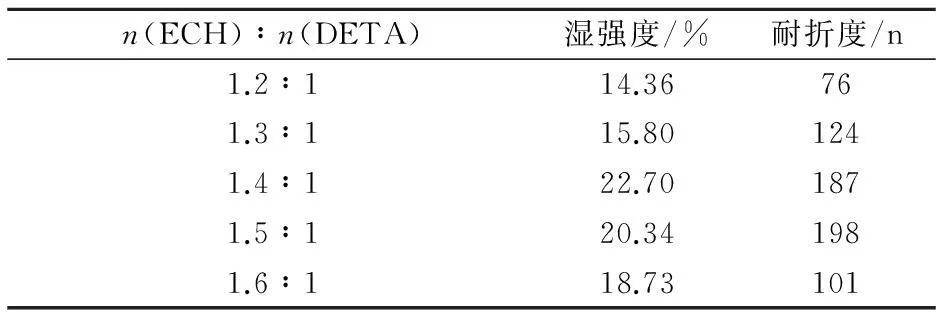

2.2.1环氧氯丙烷的加入量对纸张性能的影响

在相同预聚体的条件下,改变环氧氯丙烷加入量对PAE(pH为3~4,黏度为35~45 mPa·s,固含量为30%)湿强度和耐折度的影响如表1所示.

表1 ECH∶DETA的摩尔比对纸张湿

由表1可以看出,环氧氯丙烷用量对纸张湿强度及耐折度有一定的影响.当n(ECH)∶n(DETA)的摩尔比为1.4∶1时,此时纸张的湿强度为22.70%,耐折度为187次.因为当摩尔比为1.4∶1时,既有较多的支化,又有适当的交联反应,可以明显提高湿强效果,当继续增加环氧氯丙烷的用量时,未反应的环氧氯丙烷可能会导致纸张变脆,湿强效果反而变差,也会使得产品中有机氯增加,造成环境污染.综合考虑,n(ECH)∶n(DETA)=1.4∶1时为最佳用量配比.

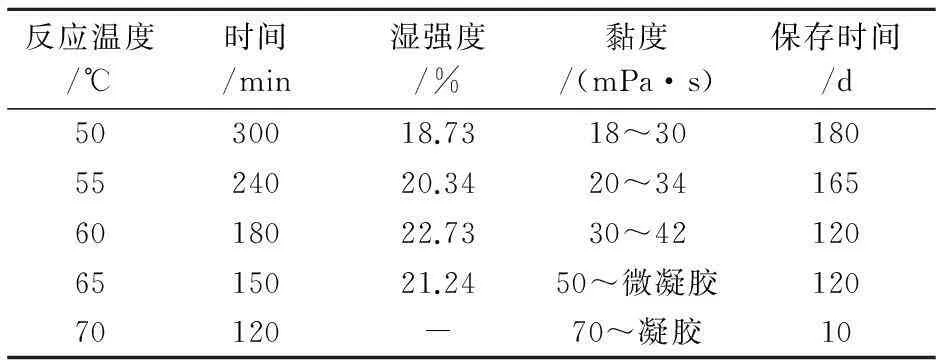

2.2.2反应温度及时间对PAE性能的影响

第二步反应中,环氧氯丙烷和预聚体通过亲核加成和取代反应生成了具有氮杂环结构的聚合物,反应温度过高时,以交联反应为主,此时产品容易凝胶,不稳定;反应温度过低时,达不到产品所需黏度,影响湿强效果[14].所以,合适的反应温度及时间对PAE湿强性及稳定性产生一定的影响.在预聚体固含量为50%,ECH∶DETA的摩尔比为1.4∶1时,考察反应温度及时间对PAE产品性能的影响如表2所示.

表2 反应温度及时间对PAE性能的影响

由表2可以看出,65 ℃、70 ℃下很容易发生凝胶;60 ℃下PAE黏度变化是个缓慢升高的过程,后期变化较大;50 ℃、55 ℃下PAE黏度上升很慢,反应时间太长.而在50 ℃、55 ℃、60 ℃下,PAE都能保持较好的稳定性,60 ℃时湿强度最好,在70 ℃时却难以长期保存.应注意,一旦达到所要求的黏度时,应立即加水、加酸终止反应,否则产物易凝胶.因此,交联化反应最佳温度为60 ℃,反应时间180 min.

2.2.3KH-560的加入量对纸张性能的影响

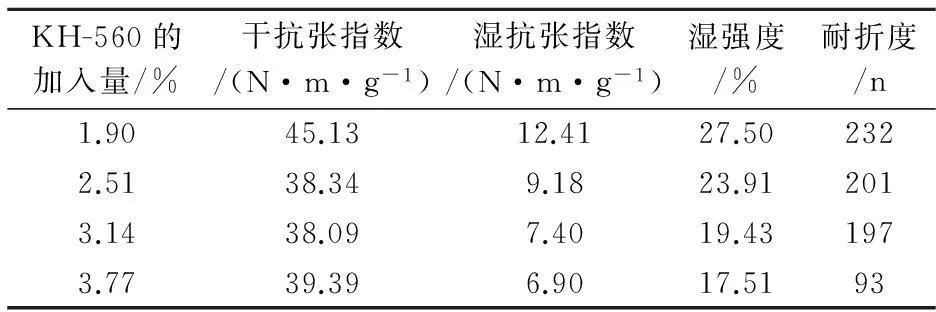

KH-560是一种含有环氧基团的偶联剂,γ-缩水甘油醚氧丙基三甲氧基硅烷,用于改性PAE湿强剂.在n(ECH)∶n(DETA)的摩尔比为1.4∶1,反应温度为60 ℃,时间为180 min的条件下,考察KH-560的加入量对纸张性能的影响如表3所示.

表3 KH-560的加入量对纸张性能的影响

注:KH-560的加入量是占总树脂溶液的质量分数

由表3可以看出,当KH-560的加入量为1.90%时,干抗张指数为45.13 N·m·g-1,湿抗张指数为12.41 N·m·g-1,湿强度为27.50%,耐折度达232次,都达到最优效果.这是因为经KH-560改性的PAE在纸张成型过程中更易在分子间和分子内形成交联网络,共价交联网络具有不溶的性质,被水润湿后,纤维-纤维之间不易被破坏,纸张湿抗张强度提升.但KH-560用量过多时,自身发生水解,形成不溶于水的沉淀物,抄造过程中易形成树脂障碍[15],所以干、湿抗张指数下降.故KH-560的最佳用量为1.90%.

2.3 改性前后PAE对纸张性能的影响

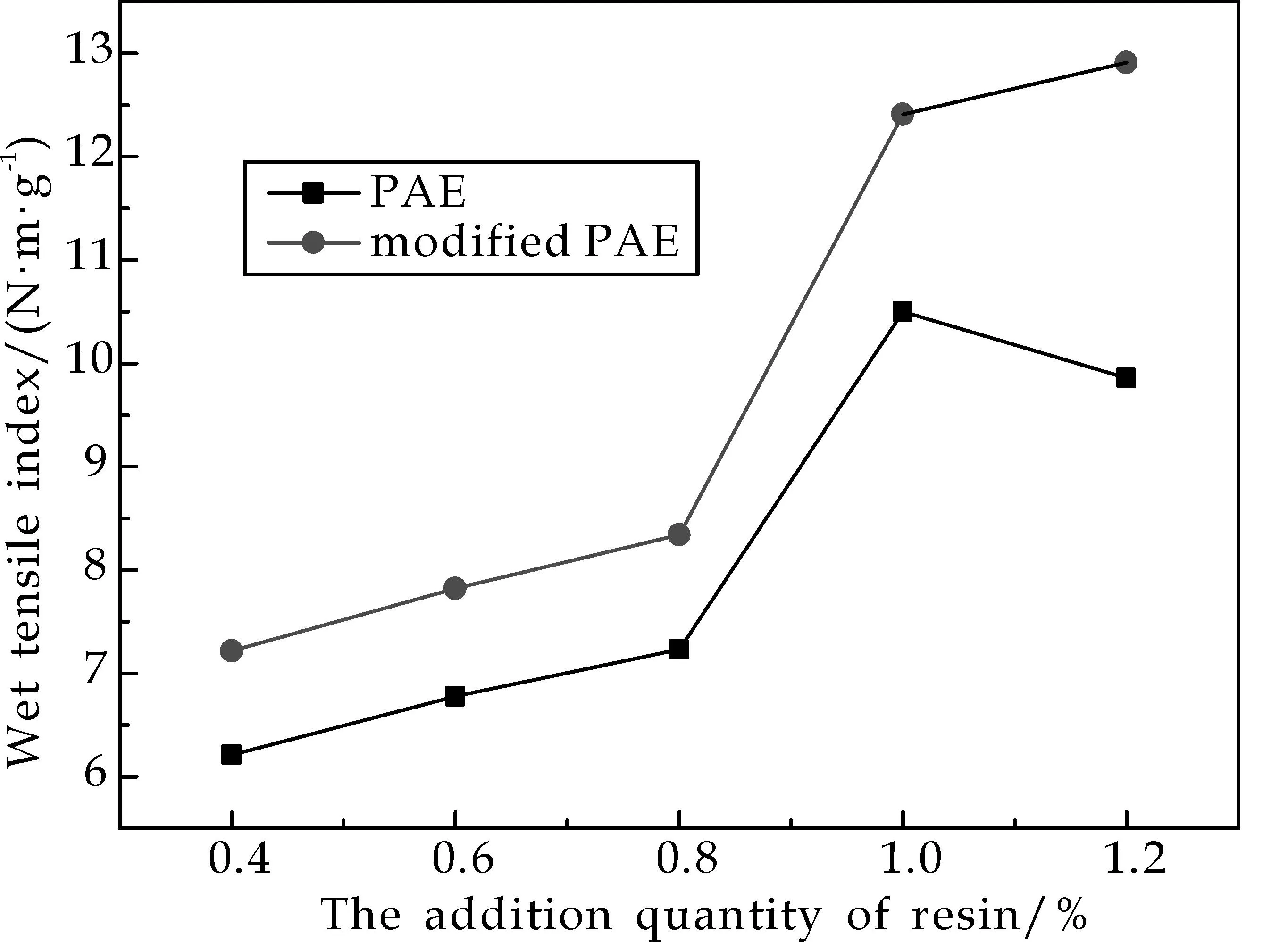

将本文制备的PAE和改性后的PAE产品在同一条件下(固含量为30%,pH=3),探讨改性前后不同的PAE添加量对纸张干、湿抗张指数性能的影响,结果如图5所示.

由图5可以看出,随着PAE添加量的增加,纸张的干、湿抗张指数也依次增大,当添加量达到1%时,纸张性能最优;继续增大PAE的添加量,纸张干、湿抗张指数上升不明显.这是因为阳离子型的PAE树脂与表面带阴离子的纤维素互相结合成网状结构而产生湿强效果[16],当PAE用量过多时,多余的阳离子得不到结合,而且促使浆料Zeta电位绝对值升高,PAE留着率降低[17].

当PAE添加量为1%时,改性前纸张的干抗张指数为46.25 N·m·g-1,改性后为45.12 N·m·g-1;改性前纸张的湿抗张指数为10.50 N·m·g-1,改性后为12.41 N·m·g-1,改性PAE能提高纸张湿抗张指数18.19%.可见反应性交联剂KH-560对于改善纸张的湿抗张强度起到一定的作用.

(a)改性前后PAE的添加量对纸张干抗张指数的影响

(b)改性前后PAE的添加量对纸张湿抗张指数的影响图5 改性前后PAE的添加量对纸张性能的影响

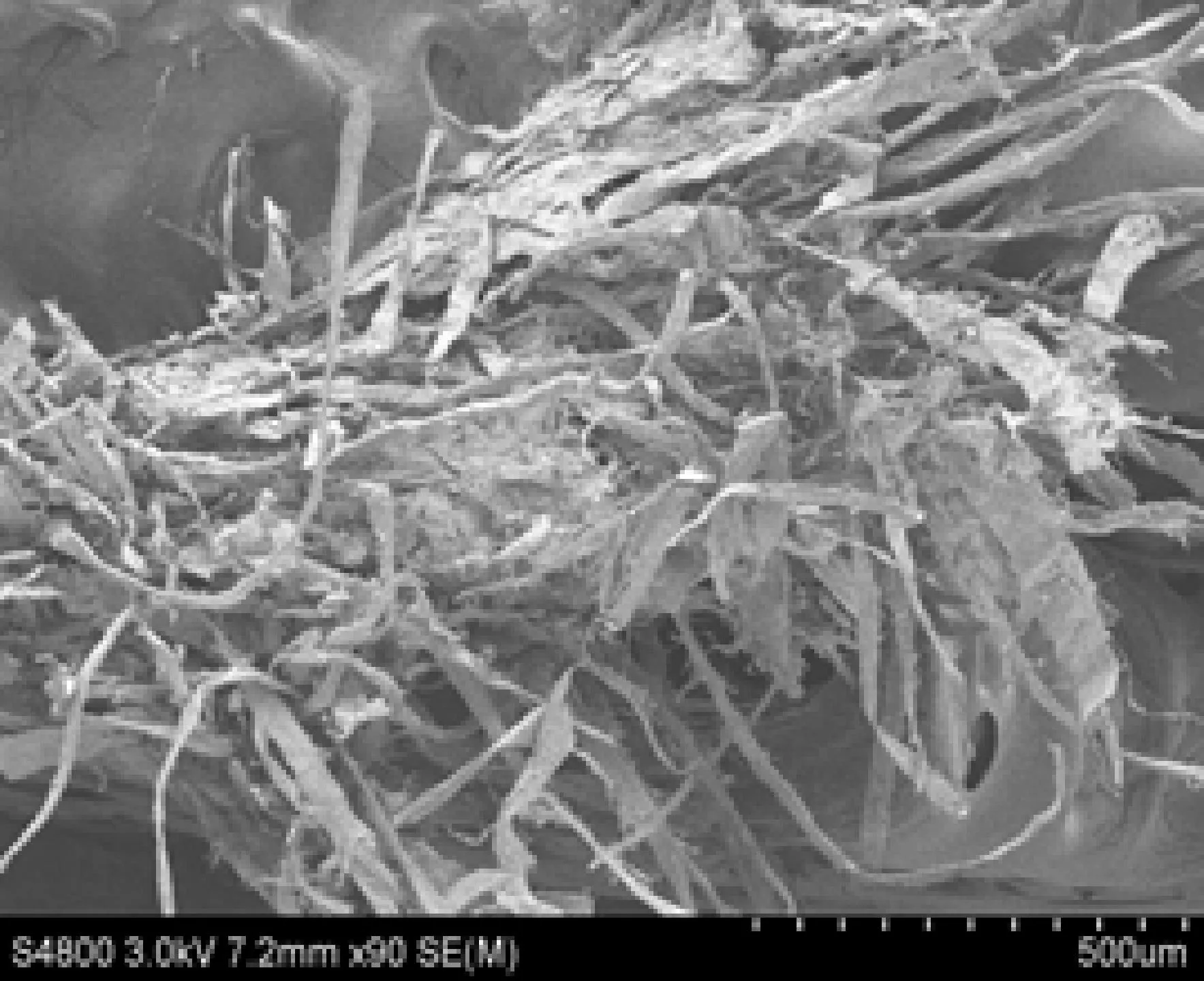

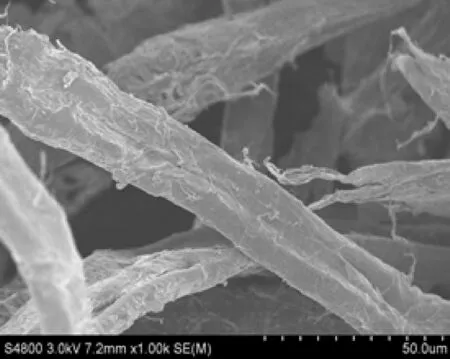

2.4 纸张断裂微观结构比较

以空白纸浆和加入改性PAE湿强剂的纸浆进行抄纸(湿强剂添加量为1%),制成两种不同的纸张,进行电镜扫描观测其断裂面.

湿强剂在纤维界面上能够形成空间交联网络,这种交联既有聚合物分子间的交联,又有聚合物分子与纤维的交联.这样的空间交联网络使纤维分子间的结合力增大,水分子就不容易浸入纤维内而溶胀,纸张断裂时属于自身纤维断裂,断口整齐紧密;反之,没加入湿强剂的纸张纤维丝互相缠绕,杂乱无章,断裂口就不会整齐紧密.通过比较加入改性湿强剂PAE后的纸张断裂口的微观结构如图6所示.

(a)低倍扫描空白纸样

(b)低倍扫描改性PAE湿强剂纸样

(c)高倍扫描空白纸样

(d)高倍扫描改性PAE湿强剂纸样图6 纸张断裂口SEM电子扫描图

由图6可以看出,图6(a)、(c)为未加入纸张湿强剂的空白样,在低倍显微电镜扫描下观察到纤维丝繁多,杂乱无章,在高倍显微扫描下观察到纤维之间结合强度不够紧密,较为分散,这样纸张浸入水后,水分子容易进入,导致纤维溶胀,纤维之间结合力降低;图6(b)、(d)为加入改性PAE湿强剂后,纤维之间的紧密结合度提升,这可能既有PAE树脂分子内的化学交联,又有PAE树脂和纤维之间的交联,这样的空间交联使得纤维结合更紧密,水分子不易进入,纸张湿强度提高.

2.5 改性PAE湿强剂的稳定性

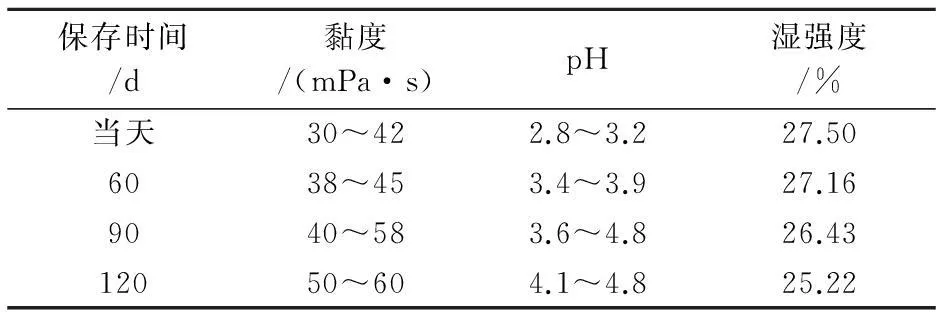

目前市场上的PAE湿强剂在贮存过程中黏度容易上升,进而凝胶,影响了它的使用价值.实验室自制的固含量为30%,pH为3的改性PAE湿强剂在常温下贮存三个月,观察产品的稳定性如表4所示.

表4 改性PAE随时间变化性能的影响

由表4可知,改性PAE湿强剂制备的当天,产品的黏度为30~42 mPa·s,pH为3左右,湿强度达到27.50%,贮存120天后,产品黏度及pH略有所上升,但都在合理范围之内,湿强度也相差不大,说明实验室制备的高固含量改性PAE湿强剂在贮存三个月内依然见效,产品稳定性良好.

3结论

(1)研究表明:当n(二乙烯三胺)∶n(己二酸)=1.05∶1,高温缩聚反应温度为155 ℃,反应时间为5 h,催化剂ω(浓H2SO4)=1%,交联化反应中n(环氧氯丙烷)∶n(二乙烯三胺)=1.4∶1,反应温度为60 ℃,时间为3 h,ω(KH-560)=1.9%时制得的改性PAE湿强剂性能优,常温贮存可达三个月以上,黏度、pH、湿强度、稳定性良好.

(2)SEM电子显微镜观察到改性PAE湿强剂纸样纤维互穿交错、排列紧密.

参考文献

[1] Ranson B W.New surface size option maintains performance,lessens internal sizing[J].Pulp and Paper,2004,78(7):50-54.

[2] 费贵强,沈一丁.热交联反应性湿强剂EA/ WEP/ PAE的制备及增强性能研究[J].中国造纸学报,2006,21(2):39-41.

[3] Takao Obokata,AkiraIsogai.Characterization of polyamideamine epichlorohydrin(PAE)resin roles of azetidinium groupsand molecular mass of PAE in wet strength development of paper prepared withPAE[J].Journal of Applied Polymer Science,2005,17(7):94-101.

[4] 张国运,程芳玲,彭莉,等.改性PAE湿强剂的制备及应用[J].黑龙江造纸,2007,35(1):4-6.

[5] 谷雪贤,郑谢臣.PAE 湿强剂的改性及其在擦手纸中的应用[J].广东化工,2011,38(6):34-36.

[6] 李刚辉,沈一丁,唐新,等.封闭聚氨酯改性PAE纸张增湿强剂的研究[J].中国造纸学报,2009,24(3):78-81.

[7] 刘军海,陈均志.改性PAE-St纸张湿强剂的合成及应用[J].中国造纸,2008,27(6):34-36.

[8] 沈一丁,彭晓凌.聚酰胺多胺环氧氯丙烷的改性及应用进展[J].中国造纸,2005,24(4):55-58.

[9] 刘安平,李临生.PAE与聚丙烯酸丁醋/甲基丙烯酸甲醋核壳乳液的共混改性及其应用研究[J].造纸化学品,2000,12(2):20-23.

[10] Junwei Gu,Jing Dang,Wangchang Geng.Surface modification of HMPBO fibers by silane couping agent of KH-560 treament assisted by ultrasonic vibration[J].Fibers and Polymers,2012,13(8):979-984.

[11] Hui Zhang,Fang Li,Hong Zhu,et al.Immobilization of TiO2nanoparticles on PET fabic modified with silane coupling agent by low temperature hydrothermal method[J].Fiber and Polymers,2013,14(1):43-51.

[12] Yawen Miao,Guilan Zhang.Study about characteristics of FTIR and XRD for corn stalk surface with KH-560 treament[J].Energy Pracedia,2012,16(4):1 135-1 140.

[13] 刘丽娟,张光华.高固含量湿强剂的制备及应用[J].造纸科学与技术,2011,30(5):45-49.

[14] 熊联名,郭亮,陈小飞,等.高效稳定湿强剂PAE的制备及关键因素影响的研究[J].现代化工,2010,30(2):40-43.

[15] 田德卿.热固性湿增强剂KH 560/PAE的制备及其对纸张的增强性能[J].造纸化学品,2008,20(5):24-27.

[16] 王晟.环境友好型聚酰胺环氧氯丙烷湿强剂的性能研究[J].当代化工,2007,36(4):476-478,481.

[17] 张国运,杨秀芳,肖翼,等.改性PAE的合成与应用[J].中华纸业,2006,27(9):68-71.

【责任编辑:陈佳】

Study on preparation and properties of modified

wet strength agent PAE with high solid content

SHEN Yi-ding, LIU Yan, FEI Gui-qiang,

WANG Hai-hua, HAN Wen-hui

(Key Laboratory of Auxiliary Chemistry & Technology for Chemical Industry, Ministry of Education, Shaanxi University of Science & Technology, Xi′an 710021, China)

Abstract:The experiment studied with two three vinyl amine and adipic acid as raw material to prepare polyamide polyamine intermediate. While the intermediates and epichlorohydrin are branching and cross linking with the addition of r-Glycidoxypropyltrimethoxysilane(KH-560),which could synthesize new type modified PAE with the solid content of 30%,the wet strength of 27.50%.The results show that the best synthesis conditions of polyamide-polyamine epichlorhgdrin (PAE) resin is:n(two three vinyl amine)∶n(adipic acid )=1.05∶1,the temperature of synthesis of PPC heated to 155 ℃,reaction for 5 h,the addition of catalyst to ω(H2SO4)=1%,which can obtain the high dehydration rate,suitable viscosity polycondensation reaction;the conditions of synthesis of PAE are n(epichlorhgdrin)∶n(two three vinyl amine)=1.4∶1,the temperature heated to 60 ℃,reaction for 3 h,ω(KH-560)=1.9%.At that time,the product of modified PAE is superior to the conventional unmodified PAE on the dry tensile index、wet tensile index、wet strength、folding resistence degree and stability;the scanning electron microscopy(SEM) photographs show that compared with blank sheet,binding force of paper fibers are enhanced significantly by modified PAE wet strength agent.

Key words:PAE wet strength agent; modification; wet strength; viscosity; cross-linked

中图分类号:TS727+.2

文献标志码:A

文章编号:1000-5811(2016)01-0095-07

作者简介:沈一丁(1957-),男,甘肃酒泉人,教授,博士生导师,研究方向:精细高分子助剂及高分子表面活性剂的制备及应用

基金项目:国家自然科学 (201204046,5373091); 陕西省教育厅重点实验室科研计划项目(13JS018)

收稿日期:*2015-09-16 *2015-09-24