我国选煤厂煤泥干燥技术应用现状与发展趋势

李建军

(唐山大有科技有限责任公司,河北 唐山 063000)

煤泥泛指煤粉与水形成的混合物,对于选煤厂的煤泥来说,特指粒度在0.5 mm以下的洗选副产品。由于煤泥具有持水性强、水分高(多在20%以上)、粘性大、热值低(一般在12.55 MJ/kg左右)等特点,很难实现大规模与资源化利用,长期以民用作为主要出路[1]。此外,由于煤泥堆积形态不稳定,自流而不成形,遇水即流失,风干即飞扬[2],极易引发严重的环境问题。目前,我国的煤泥产量很大,随着原煤入选率的逐年提高,煤泥产量进一步增大,预计2015年的煤泥产量在2.5亿t以上[3]。大量煤泥的堆积与低效利用,不但浪费大量宝贵的不可再生资源,而且容易带来环境污染,还会妨碍工业场地的循环利用,甚至占用大量可耕土地。因此,需要不断探索提高煤泥质量的途径,实现煤泥的有效与高效利用。

就目前的技术条件来看,干燥是拓宽煤泥利用范围,实现煤泥的有效与高效利用的现实途径。现阶段我国选煤厂应用的煤泥干燥技术较多,按干燥介质的温度划分,可分为高温干燥技术和低温干燥技术;按干燥介质与煤泥的接触方式划分,可分为直接干燥技术和间接干燥技术;按干燥介质的种类划分,可分为烟气干燥技术、蒸汽干燥技术、导热油干燥技术等。从现场实际应用情况来看,传统的高温干燥技术应用广泛,近些年出现的低温干燥技术得到了一定的推广与应用,而微波等干燥技术[2,4]目前尚处于实验室研究阶段,并没有实现工业应用。为了提高我国选煤厂干燥设备的适配性和稳定性,提升干燥煤泥的质量和附加值,对我国选煤厂煤泥干燥技术应用现状进行了分析,并就其未来发展趋势进行了预测。

1 高温干燥技术

1.1 干燥系统组成

目前,我国选煤厂广泛应用的煤泥干燥技术属于传统的高温干燥技术,干燥介质为高温烟气或高温热气。滚筒式干燥机和旋翼式干燥机是典型的高温干燥设备,在生产现场应用较多,基于这两种设备的干燥工艺流程是常用的干燥工艺流程。

(1)滚筒式干燥系统组成。滚筒式干燥系统主要由热源系统、输送系统、给料系统、干燥系统、除尘系统、电器控制系统等组成。滚筒式干燥机是该干燥系统的核心设备,其筒体内壁各段依次铺设有大倾角导料板、倾斜扬料板、活动蓖条式翼板、圆弧形扬料板、清扫链;热源系统是干燥介质(高温烟气)产生的场所,通常采用热风炉、煤气发生炉或沸腾炉作为加热设备,为煤泥干燥提供高温烟气;输送系统用于运输待干燥煤泥和干燥煤泥,一般以带式输送机或刮板输送机作为运输设备;给料系统的主要设备为打散装置和给料机,待干燥煤泥经打散处理后,由给料机均匀给入滚筒式干燥机筒体内;除尘系统由除尘器和引风机等设备组成,用于回收干燥煤泥中的微细颗粒,确保净化尾气满足环保要求;电器控制系统由各个设备的拖动电机、变频器、检测温度与压力的仪器仪表组成,对提高煤泥的干燥效果和设备的稳定运行具有重要作用。

(2)旋翼式干燥系统组成。旋翼式干燥系统的结构可分为四部分,即给料系统、干燥机主体、热源系统、尾气处理系统。旋翼式干燥机即为干燥机主体,是干燥系统的核心设备,其采用三圆结构设计,筒体内布置有三个工作腔,筒体外设计有刮壁机组、旋翼机组、给料螺旋。给料系统由带式输送机或刮板输送机、储存仓、给料螺旋组成,储存仓内布置有料位探测器,能够实现螺旋的变频定量给料;给料处设计有煤泥探测装置,可监视系统的给料情况。热风炉是热源系统的主要设备,为煤泥干燥提供高温热风;尾气处理系统主要由旋风分离器和水浴塔组成,旋风分离器用于分离流化气体、微细煤泥颗粒、蒸发水,水浴塔用于冷却气体中的水蒸汽。

1.2 干燥工艺流程

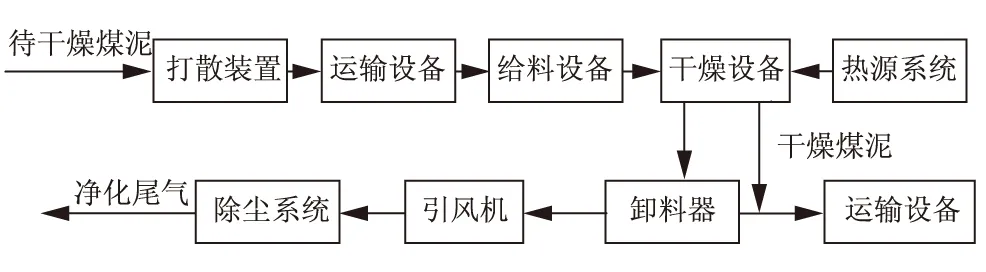

待干燥煤泥经打散装置处理后,通过运输设备输送给进料设备,进料设备将经打散处理的煤泥均匀给入干燥设备;煤泥在干燥设备内产出干燥煤泥和含尘尾气,干燥煤泥通过输送设备运输至煤泥堆放场地,含尘气体经除尘系统净化后排入大气。煤泥高温干燥原则流程如图1所示。

图1 煤泥高温干燥原则流程

待干燥煤泥在干燥设备内的干燥原理基本相同,都是通过干燥介质的直接传热传质实现煤泥自身温度的升高,从而使其中水分蒸发,但具体干燥过程有所不同。在待干燥煤泥进入滚筒式干燥机时,热源系统产生的700~800 ℃高温烟气以顺流或逆流形式进入筒体内部,在干燥滚筒的连续运动下煤泥逐步得到干燥;而在旋翼式干燥机内,待干燥煤泥是在旋翼的带动下反复向上运动,并与高温热风不断接触,从而逐渐得到干燥[5]。

1.3 技术特点

从煤泥干燥实践与现场应用情况来分析,高温干燥技术具有如下技术特点:

(1)高温干燥技术成熟,设备结构稳定,工艺性能可靠,投资少且维护成本低;热源较易获取,既可选用煤层气,又可选用煤炭;入料粒度范围广,一般粒度小于200 mm的煤泥均可直接干燥;干燥介质与煤泥直接接触,质热交换充分,干燥强度大[2,4]。

(2)干燥介质温度较高,存在燃烧或爆炸的风险。采用高温干燥技术干燥煤泥时,干燥介质温度一般在500~800 ℃之间[4-6],甚至高达1 000 ℃[6];对于高挥发分、高发热量的煤泥来说,干燥过程中存在煤泥燃烧或煤粉爆炸的风险。

(3)干燥煤泥易吸水而返潮。经高温干燥后的煤泥容易吸水而返潮,导致煤泥水分迅速增加。这可能与干燥温度高、时间短两个因素有关,待干燥煤泥进入干燥机后,其中水分在高温(500~700 ℃)环境中于短时间(8~12 min)内被蒸发,导致煤泥表面孔隙增大且裂缝增多,比表面积增大,吸附能力增强,在遇水的情况下容易返潮。

1.4 应用现状

高温干燥技术具有干燥强度大、质热交换充分、处理能力大等优点,基于滚筒式干燥机和旋翼式干燥机的高温干燥技术在现场应用较多。

1.4.1 基于滚筒式干燥机的高温干燥技术应用现状

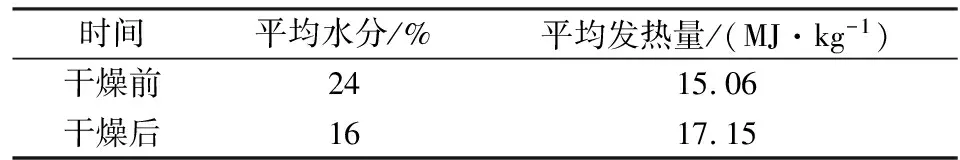

该干燥技术在我国东北、西北、华北等冬季寒冷地区应用广泛[6],其中大兴矿选煤厂、朔中选煤厂、燕子山选煤厂、邯郸选煤厂等均有应用,且取得了良好的干燥效果和经济效益。朔中选煤厂原煤实际入选量约为10 Mt/a,煤泥产量在 60 万 t/a 以上,其水分通常在 23%~26%之间,Qnet,ar平均为15.06 MJ/kg[7],无论将其掺入洗混煤或精煤销售,还是单独销售,都没有市场优势,甚至处于滞销状态。为此,该选煤厂采用基于滚筒式干燥机的高温干燥技术对煤泥进行干燥。经高温干燥后,煤泥质量(表1)[7]明显提高,平均水分下降 8个百分点,平均发热量提高2.09 MJ/kg,为企业带来了显著的经济效益。

表1 干燥前后的煤泥质量

赵固一矿选煤厂的煤泥经干燥后,发热量平均提高1.72 MJ/kg,全水分平均降低8.70个百分点[8];燕子山选煤厂煤泥经干燥后,发热量由13.38 MJ/kg左右提高至18.39 MJ/kg左右,全水由29% 左右降低至18% 左右[9],该干燥技术在其他选煤厂应用也很成功。干燥后的煤泥质量明显提高,既可以掺入混煤或精煤销售,也可以单独销售,在有效解决销售问题的同时避免了因堆积带来的二次污染,为企业创造了较好的经济效益。

1.4.2 基于旋翼式干燥机的高温干燥技术应用现状

旋翼式干燥机的设计初衷是处理市政污泥、化工污泥、生物和制药行业的菌渣等,由于其应用效果良好,在选煤行业得到了推广与应用,其在煤泥干燥方面有一定的优势。该干燥技术在月亮田矿选煤厂、老屋基选煤厂(现更名为“山脚树矿选煤厂”)、大平矿选煤厂等投入了运行,也取得了良好的干燥效果。

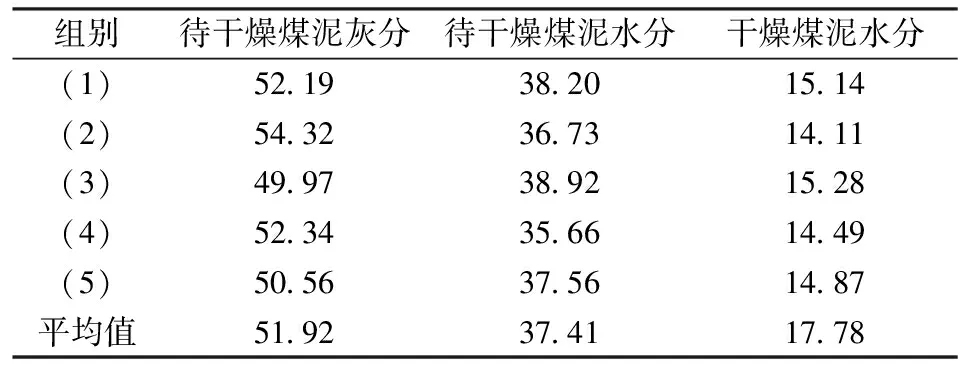

月亮田矿选煤厂是一座设计能力为 90万t/a的矿井型选煤厂,其中<0.25 mm粒级煤泥浮选,浮选精煤由沉降过滤式离心机、压滤机联合脱水处理,浮选尾煤采用两段浓缩、两段回收工艺联合处理。原设计尾煤由带式压滤机脱水,但由于水分高、粘度大的原因,滤饼储存、运输、利用难度大。为此,该选煤厂采用基于旋翼式干燥机的高温干燥技术对煤泥进行干燥处理。干燥前后的煤泥水分详见表2[10]。

表2 干燥前后的煤泥水分统计数据

由表2可知:经干燥处理后,煤泥平均水分下降19.63个百分点;在灰分不变的情况下,煤泥发热量与水分存在一定的线性关系[11-13],从诸多的定量分析与定性分析结果来看,煤泥水分越低,其发热量越高,故干燥处理对于提升煤泥发热量具有积极作用。

老屋基选煤厂待干燥煤泥水分在40%~44%之间,干燥后煤泥水分在12%~18%之间,其水分下降22~32个百分点[5],干燥成效显著。2010年2—9月,大平矿选煤厂的待干燥煤泥平均水分为43%、平均灰分为51.69%、平均发热量为6.34 MJ/kg;经干燥处理后,煤泥的平均水分为18.97%、平均灰分为52.59%、平均发热量为10.09 MJ/kg,煤泥发热量明显提高[14]。

2 低温干燥技术

针对煤泥高温干燥过程中存在燃烧或爆炸风险,热能资源与水资源浪费较大,易污染环境等问题[4],我国科研人员对煤泥低温干燥技术进行了不少探索,近年来煤泥低温蒸汽干燥技术在现场得到了一定推广与成功应用。

2.1 干燥系统组成

煤泥低温蒸汽干燥技术常用的核心设备为空心桨叶干燥机和蒸汽回转干燥机[4],空心桨叶干燥机已在国外研发与推广多年,后来被我国引进,并于近年应用于煤泥干燥方面;蒸汽回转干燥机是国内应用比较成熟的一种低温蒸汽干燥设备,根据结构形式的不同可将其分为直管固定式蒸汽回转干燥机和环管分体式蒸汽回转干燥机[4],两种设备的主要区别在于换热管,后者是前者的改良版,有效换热面积更大,部件更耐磨,检修与维护更方便。

煤泥低温蒸汽干燥系统主要由给料系统、蒸汽干燥设备、加热系统、卸料系统、除尘系统、电控系统、输送系统等组成[4],根据不同的干燥需求,可以选用空心桨叶干燥机和蒸汽回转干燥机对煤泥进行干燥。空心桨叶干燥机是以热传导为主的卧式搅拌式干燥机,主要由夹套外壳、双螺旋干燥输送轴、驱动机构、顶盖、排湿设备等组成[15];蒸汽回转干燥机[16]主要由进料系统、出料系统、拖轮系统、机身(筒体)、换热管、润滑装置、安全保护装置、传动装置、耐压防爆装置等组成。

2.2 工艺流程

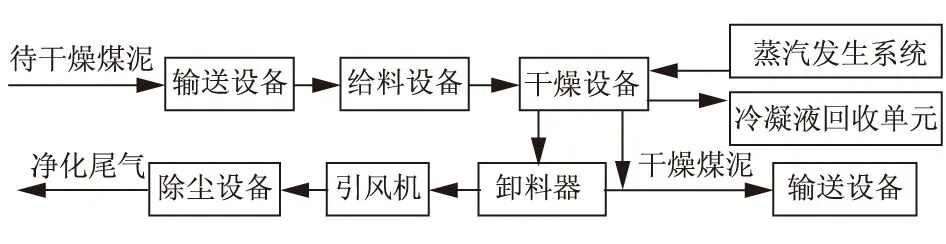

待干燥煤泥通过输送设备运输给给料设备,给料设备将其均匀给入干燥设备,在干燥介质的作用下,煤泥中的水被蒸发,煤泥逐渐得到干燥;干燥煤泥通过运输设备运送至堆放场,含尘尾气经除尘系统除尘后排放入大气,干燥过程中产生的冷凝液进入冷凝液回收单元。煤泥低温蒸汽干燥原则流程如图2所示。

图2 煤泥低温蒸汽干燥原则流程

待干燥煤泥在低温干燥设备内的干燥原理基本相同,都是通过干燥介质(水蒸气)的间接传热实现煤泥干燥,但干燥过程有所不同。在空心桨叶干燥机内,煤泥是在搅拌桨叶的不断翻动和挤压下,与干燥器的传热壁面和热载体持续接触,进而使其连续受热并使煤泥中的水被蒸发[15]。对于蒸汽回转干燥机而言,由于干燥机主体与水平面存在一定夹角,煤泥进入干燥机筒体后,在随着筒体不断运转的同时逐步由高处(入料口)向低处(出料口)运动,并在此过程中与换热管完成热交换[1]。

2.3 技术特点

低温蒸汽干燥技术于近些年出现在煤泥干燥行业,与高温干燥技术相比,其具有干燥温度低、干燥成本低、蒸发水及热能可回收利用等特点,具体技术特点如下:

(1)干燥温度低。煤泥低温干燥技术以水蒸气作为干燥介质,通过换热部件来传热,从而使煤泥得到干燥。其中水蒸气的温度较低,一般不超过250 ℃[1,2,15],对于低燃点的煤泥,无自燃或爆炸的危险,系统安全性高。

(2)干燥成本低。对于蒸汽凝结水的热能,可通过换热器加热空气,将其作为辅助烘干介质,这有利于加快煤泥干燥进程[4]。蒸汽凝结成水后,经简单处理即可循环利用,如作为锅炉水;煤泥干燥时蒸发的水和热能均可回收利用,蒸发水回收后可作为锅炉水或产生蒸汽的原料,热能可用于加热干燥介质。就整个干燥过程的物料利用情况来看,其可以实现循环利用,系统能耗低,干燥成本低。

(3)低温蒸汽干燥技术于近些年应用于煤泥干燥行业,现阶段的工艺与设备还不够完善,初期投资过高,这直接影响该技术的推广与应用;此外,核心设备处理能力较小,干燥温度较低,热转化效率较低,这也是制约其推广与应用的重要问题。

2.4 应用现状

(1)基于空心桨叶干燥机的煤泥低温蒸汽干燥技术在山东、山西两地的煤泥干燥项目中得到了应用,在山东的煤泥干燥项目中,待干燥煤泥水分为25%,干燥煤泥水分为15%;在山西的煤泥干燥项目中,待干燥煤泥水分为26%,干燥煤泥水分为15%[15]。煤泥经过干燥后,其中的水明显下降,发热量显著提高,且不易吸水而返潮。

(2)基于蒸汽回转干燥机的煤泥低温蒸汽干燥技术在协庄煤矿选煤厂应用成功,干燥前的煤泥发热量为12.55 MJ/kg、水分为29%,干燥后的煤泥发热量为15.90 MJ/kg、水分为13%,煤泥干燥效果良好[1]。

3 发展趋势

煤泥高温干燥技术是成熟的技术,在实际生产中具有很强的实用性,该技术在短时间内作为煤泥干燥主导技术的地位不会发生大的变化。但必须解决干燥过程中存在的燃烧或爆炸风险和干燥煤泥易吸水返潮的问题;此外,还要提高燃料利用效率和含尘尾气的净化能力,实现燃料的节约利用,提升设备的环保水平。煤泥干燥过程中的燃烧或爆炸风险主要与干燥温度、煤粉浓度有关,可以考虑采用温度和浓度仪器、仪表实时检测,并通过系统PLC及时调控,降低此类风险发生的概率,甚至杜绝其发生。对于提高燃料利用效率与含尘尾气高效净化的问题,可以采用高效、环保的燃烧设备(如改良的循环流化床锅炉)代替燃气炉等,并在尾气净化系统中整合先进的脱硝、脱硫技术,进一步降低含尘尾气中的SO2、NOx含量,保证尾气达标排放。从这些方面分析,选用安全、环保、高效、可靠的设备与工艺,提高干燥设备综合自动化水平,是煤泥高温干燥技术的发展趋势。

煤泥低温干燥技术于近些年得到推广与应用,其干燥成本低,系统安全性高,拥有一定的技术优势;但核心设备处理能力较小,热转化效率低,初期投资过高。随着选煤工艺和设备向着现代化、集约化、大型化的发展,洗选系统的处理能力必将增大,作为干燥系统核心设备的干燥机处理能力也应提高。对于热转化效率低的问题,需要探索导热性更好的材料,以其作为换热部件;此外,可以考虑采用混合干燥方式,即在保证安全性的基础上,以适当温度的烟气直接干燥与蒸汽间接干燥相结合。针对初期投资过高的缺陷,应该从设备简约化考虑,即在干燥机大型化的同时优化设备结构,剔除其中可有可无的环节。就这些方面来看,安全、大型、简约、高效是煤泥低温干燥技术的发展趋势。

就干燥温度来说,微波干燥技术也属于低温干燥技术,其受到很多研究者的关注。其中,姚腾[17]的研究表明:在适当的条件下,微波干燥能有效提升煤泥的发热量;无论是在室内还是在室外,微波干燥煤泥的含水率一直较低,且一般不会产生明显的煤粉和扬尘。席波[18]等对煤泥微波干燥工艺和设备进行了研究,为其工业应用进行了有益探索。由于干燥能耗低而效率高,干燥时间短而处理能力大,生产过程无污染,设备结构简单,施工安装简便,经济性较好等,微波干燥技术应用前景广阔,这也是煤泥干燥技术未来发展的主要趋势之一。

4 结语

就目前的技术条件而言,煤泥高温干燥技术和低温干燥技术各有特点,对于不同煤质的煤泥,应该选择不同的干燥技术——高温烟气(热气)干燥技术或低温蒸汽干燥技术;在选择干燥技术时,可以从技术适用性、工艺先进性、设备成熟性、投资与运行成本等方面综合考虑。随着我国国民对生活环境要求的提高和国家对环境保护力度的加大,以及选煤向着精细化发展,无论是煤泥高温干燥技术还是低温干燥技术必将向着安全与环保、节能与智能、大型与简约方向发展。

[1] 郑 汝,吴伟伟. 煤泥低温干燥提质技术的研究与应用[J].节能, 2013(10):55-57.

[2] 刘文昌,刘保华,亓 愈. 煤泥干燥技术分析[J].选煤技术,2014 (4):93-94.

[3] 王宏耀,吴 静,李晓光,等. 蒸汽列管回转干燥技术用于煤泥干燥的研究[J].中国煤炭,2015,41(11):86.

[4] 牛振国,李晓光,于 磊,等.国内煤泥干燥主要技术及设备浅析[J].干燥技术与设备,2014,12(3):3-5.

[5] 李阿林. WJG旋翼式干燥机在老屋基选煤厂煤泥干燥中的应用[J].选煤技术,2010 (6):42.

[6] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001.

[7] 郝 俊,李晓昊,陈开玲.朔中选煤厂煤泥干燥提质实践[J].选煤技术,2014(5):31.

[8] 李利娟.煤泥干燥技术在赵固一矿选煤厂的应用[J].选煤技术,2016(2).

[9] 吕国定. 煤泥干燥技术在燕子山选煤厂的应用[J].煤炭加工与综合利用,2014(9):45.

[10] 付聚强,陶 群,蒋家慕.WJG型旋翼式干燥机在月亮田矿选煤厂的应用[J].选煤技术,2009(5):30,32.

[11] 陈洪博,白向飞,罗陨飞.煤的发热量与水分、灰分的关系研究[J].煤质技术,2010(4):26-28.

[12] 郝 俊,陈开玲.基于多元线性回归的洗混煤低位发热量数学模型研究[J].选煤技术,2014(3):1-3.

[13] 冯桂东.用回归方法研究煤的灰分、水分与发热量的关系[J].江苏煤炭,2001(1):33-35.

[14] 寇俊利. WJG旋翼式强制流态化煤泥干燥机在大平矿选煤厂的应用[J].煤炭加工与综合利用,2010(6):16.

[15] 赵志坚,史 昱,何明威. 煤泥低温干燥新工艺探讨[J].无机盐工业,2016,48(3):69-71.

[16] 彭达顺, 霍慧芳. 蒸汽回转干燥机在高硫铁精矿干燥中的应用[J].河北化工,2012,35(9).

[17] 姚 腾. 微波在煤泥低温脱水提质的应用研究[J].真空电子技术,2013(6):37-40.

[18] 席 波,刘晓蕊. 煤泥微波烘干技术及设备的研究[J].选煤技术,2011(6):23-25.