航天电连接器分离性能测试系统的PLC控制

赵佃云,洪 涛

(中国计量大学 质量与安全工程学院,杭州 310018)

航天电连接器广泛应用于火箭、导弹等需要分离的场合。它是进行电气连接和信号传递的端口,是构成一个完整系统所必须的基础元件,其分离性能对整个系统的正常运行至关重要[1]。目前国内在航天电连接器上的研究起步较晚,且多数研究侧重其连接可靠性等方面[2],并没有对其分离特性作深入的研究,尚没有标准的分离性能测试设备,只能进行小型、非自动、功能单一的测试(如简单的测分离拉力),无法满足现阶段的测试要求[3]。

本文根据实际需要开发了一种功能完善,自动化程度较高的航天电连接器分离性能测试设备,该设备能够有效检测航天电连接器分离过程产生的相关数据,用于国内研制与生产航天电连接器的企业,提高航天电连接器的合格率与经济效益。

1 总体设计方案

航天电连接器有2种分离方式:机械分离和电磁分离。在电磁分离失效的情况下,采用机械分离方式,以确保电连接器能够成功分离。电磁分离需要给电连接器提供电压信号触发其分离,机械分离需要施加一定的拉力。所开发设备要能真实模拟电连接器的实际使用情况,满足电连接器机械分离和电磁分离2种分离方式的检测要求。

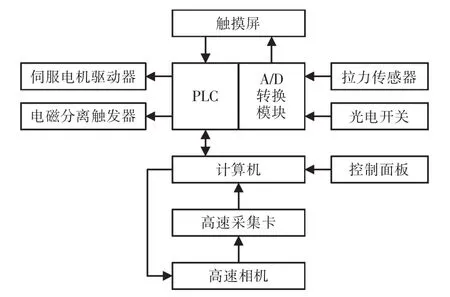

系统硬件设计采用“PLC+触摸屏+计算机”控制方案,以计算机作为上位机,PLC作为下位机,结合嵌入式触摸屏和A/D转换模块组成整个系统的核心,系统软件设计应用触摸屏组态界面结合PLC控制程序的方式,并以虚拟仪器(LabVIEW)作为开发平台,设置电连接器分离性能检测控制面板,实现对检测航天电连接器分离过程的有效控制。

1.1 系统组成框架

整个系统由高速摄像、夹紧机构、拉力模拟、电磁分离触发、驱动、拉力角度调整、力值传感、计算机控制、触摸屏、PLC控制等模块构成,如图1所示。

图1 系统结构Fig.1 System structure diagram

在图1中高速摄像模块的主要功能是采集航天电连接器分离过程图像,经高速采集卡传输至计算机上的分离性能检测系统;夹紧机构的主要功能是夹持固定住航天电连接器,为了适应不同型号的电连接器,需要实现移动可调,根据其尺寸设计相应的工装垫块需要实现夹具的宽度定位、高度定位、前后距离定位;拉力模拟模块主要负责模拟航天电连接器引伸出的电线的重力作用,可以手动调节力的大小;电磁分离触发模块主要功能是通过施加电压信号触发电连接器电分离,电压可调范围是0~50 V;驱动模块主要负责给航天电连接器提供拉力,使其分离;拉力角度调整模块能够调节伺服电机驱动的拉力在三维空间里的不同角度,最大垂直角度为水平向上30°,旋转平台实现180°旋转;力值传感模块主要负责把采集的模拟信号传输给PLC,经AD转换传输至触摸屏、计算机分析处理。

1.2 控制系统

为了确保图像采集及拉力的同步及拉力采集的准确性,本系统的控制系统采用计算机控制和PLC控制的双层结构。计算机作为上位机主要负责上层控制,包括整个系统的自动测试、图像采集及检测识别、数据库及系统界面等;PLC作为下位机主要负责底层控制,包括伺服电机驱动器和电连接器电磁分离触发器的控制等。为了防止出现意外事故,在控制系统中还安装了光电限位开关、接近开关。光电限位开关主要安装于拉力角度调整模块,其目的是限位保护;接近开关主要安装于驱动模块,其目的是限制滑块的移动距离,使滑块在安全范围内移动,保证分离测试能够顺利进行。

PLC触发控制伺服电机驱动器,调节驱动模块和拉力角度调整模块,经触摸屏设置的人机界面实现对伺服电机的转动速度、转动方向等的控制。PLC触发控制电连接器电磁分离触发器,通过在触摸屏上设定电触发超时时间来判断电连接器电触发是否正常。控制系统结构如图2所示。

图2 控制系统结构Fig.2 Control system structure diagram

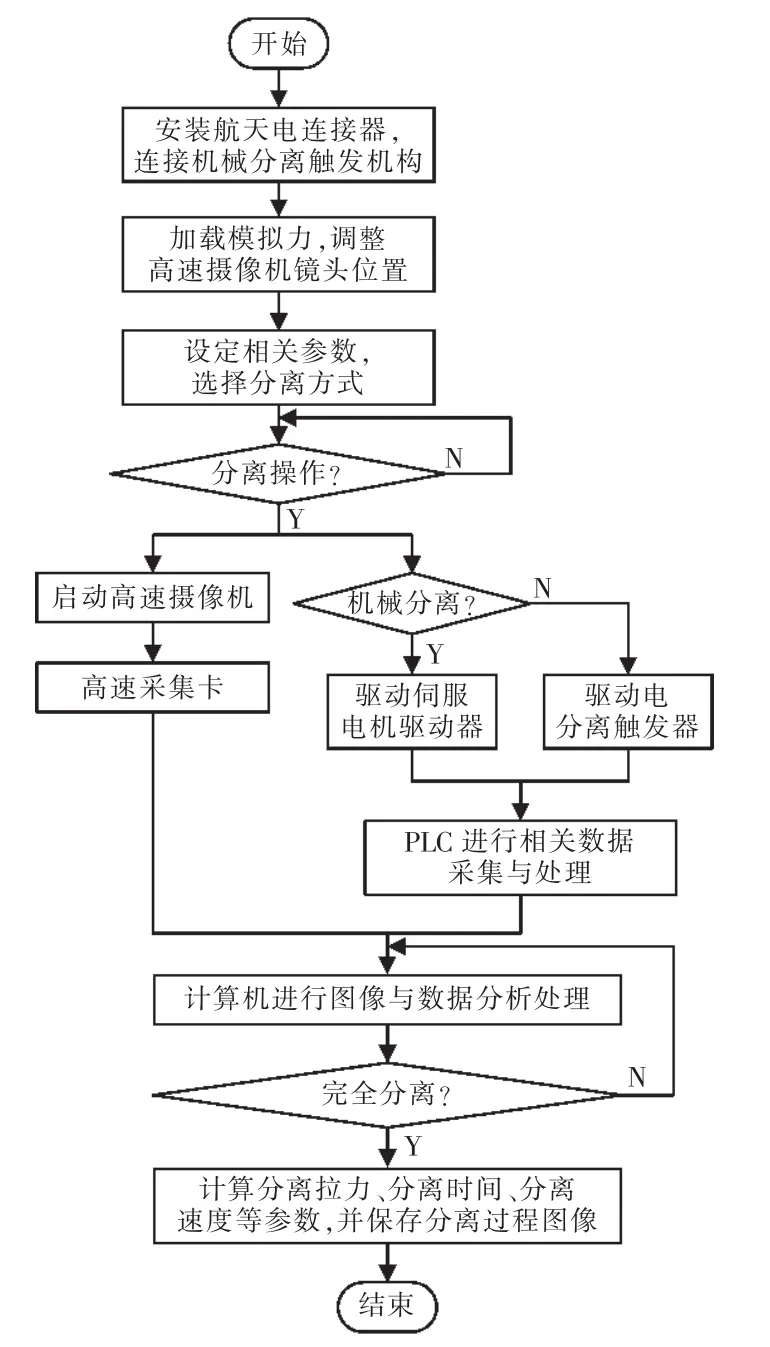

1.3 控制流程

在开始进行测试工作时,需用专用夹具夹持固定住航天电连接器,调整好高速摄像机镜头位置,并设定相关参数,选择分离方式。当采用机械分离方式时,PLC触发伺服电机驱动器驱动伺服拉力电机转动,并带动丝杆上的滑块以设定的速度移动,线缆拉动航天电连接器的分离端使其分离;高精度力传感器实时测量线缆所受的拉力并将测量值传输给PLC,PLC经A/D转换模块把数字信号传给计算机;高速摄像机把实时获取的图像数据经高速采集卡传给计算机进行图像处理;当采用电磁分离方式时,PLC向航天电连接器上的电分离触发器发送触发电压信号,与此同时,启动高速摄像机的摄像程序进行高速摄像,经高速采集卡将图像数据传给计算机进行图像处理;计算机计算出分离拉力、分离时间、分离速度等参数,并截取有效的分离过程图像。

为保证航天电连接器的机械分离和电磁分离有序进行,并按预期记录相关数据,对整体控制流程进行如下设计。整体控制流程如图3所示,系统总体结构布局如图4所示。

图3 整体控制流程Fig.3 Flow chart of whole control process

图4 系统总体结构布局Fig.4 System overall structure layout

2 航天电连接器PLC控制系统的设计

2.1 PLC控制系统硬件的组成

PLC控制系统硬件组成为高速摄像机1部;高速采集卡1块;拉力电机、调角电机、分度电机各1台;伺服电机驱动器3个;接近开关2个;光电限位开关6个;高精度拉力传感器2个;PLC采用西门子公司S7-200 SMART型1套;触摸屏SMART 700IE 1台;计算机(上位机)1台。

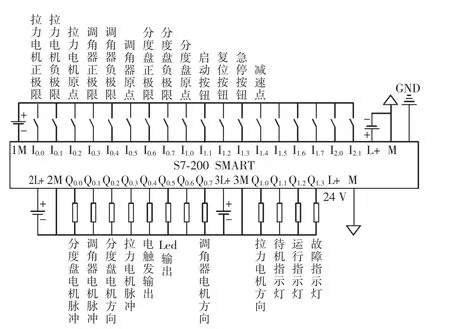

2.2 PLC输入输出点分配

本控制系统选用S7-200 SMART CPU ST60可编程逻辑控制器,晶体管输出,24 VDC供电,36输入/24输出,提供3轴100 kHz高速脉冲输出,支持PWM和PTO脉冲输出。在PWM方式中,输出脉冲的周期是固定的,脉冲的宽度或占空比由程序来调节,可以调节电机速度等。在PTO方式中,输出脉冲可以组态为多种工作模式,包括自动寻找原点,可实现对伺服电机的控制,达到调速和定位的目的。CPU本体上的 Q0.0,Q0.1和 Q0.3可组态为 PWM输出或高速脉冲输出,均可通过设置向导完成上述功能。PLC输入输出分配如图5所示。

图5 PLC输入输出分配Fig.5 PLC input and output allocation

2.3 PLC控制系统软件设计

本控制系统采用STEP 7-Micro/WIN编程工具进行PLC程序的编制、测试、调试和系统参数配置。编程软件主要用梯形图编写,程序编译无误后用以太网下载到PLC中。

2.4 触摸屏组态界面设计

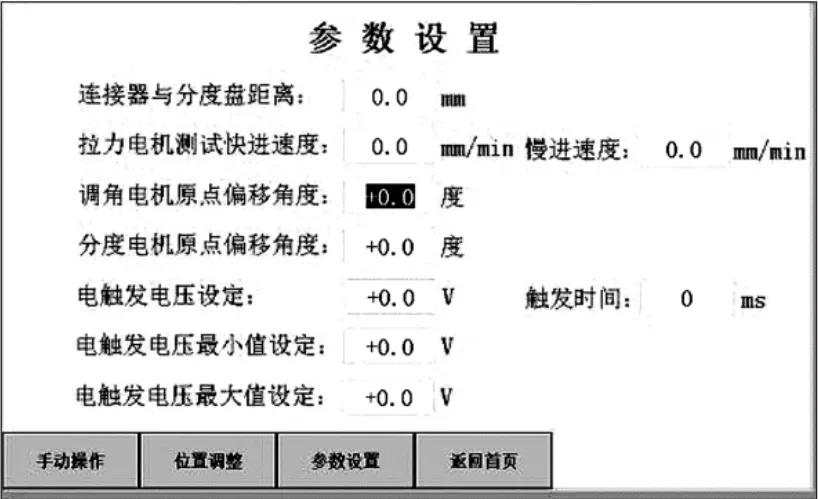

根据设备工艺和控制要求,触摸屏的软件设计采用SIMATIC WinCC flexible 2008组态软件,它是一种基于Windows的创新型HMI软件。WinCC flexible与编程软件STEP 7集成一起,控制系统使用统一的通信协议、统一的数据库和统一的编程组态工具[4]。该系统所涉及的界面窗口主要包括手动操作、位置调整和参数设置窗口。手动操作(图6)分别对拉力电机、调角电机、分度电机设置了转动速度和转动方向的控制按钮,其中还设置有回原点操作按钮。位置调整(图7)通过对调角电机和分度电机设定不同的角度实现对位置的调整。参数设置界面(图8)可对电连接器与分度盘的距离、拉力电机测试时的速度、调角电机原点偏移角度、分度电机原点偏移角度、电触发电压、电触发超时时间进行设置,其中为了使测试工作更高效,利用光电限位开关作为速度改变的基准点,设置了拉力电机测试时的快进速度与慢进速度,电连接器在慢进速度运行状态下分离。

图6 手动操作Fig.6 Manual operation diagram

图7 位置调整Fig.7 Position adjustment diagram

图8 参数设置界面Fig.8 Parameter settings interface

2.5 计算机自动测试界面设计

计算机采用虚拟仪器(LabVIEW)作为开发平台,用其创建航天电连接器分离检测系统。该系统主要包括自动检测、系统参数设置、产品管理、统计过程控制(SPC)管理、历史数据查询5个窗口。其中自动检测界面可以完成对航天电连接器分离拉力、分离时间、分离速度,以及抓拍的分离过程图像等性能参数的获取工作。在点击测试启动按钮前,需要安装固定好电连接器,待检查无误后,选择电连接器分离方式,并根据实际测试需要填写产品系列号、插头型号、插座型号,其中分离图像显示栏可以以一定的帧率播放电连接器的分离过程图像,并可以导出电连接器分离过程AVI影像视频。自动测试界面如图9所示。

图9 自动测试界面Fig.9 Automatic test interface

3 结语

设备利用PLC控制系统成功实现了对航天电连接器分离性能测试的自动化控制。该PLC控制系统运行良好、可靠性高、操作方便,达到了设计要求,满足了有效检测航天电连接器分离过程的需要。该设备也可以改造应用于测试其它型号电连接器,具有较高的推广和使用价值。

[1]贾博贤.分离脱落电连接器分离可靠性评估的研究[D].浙江:浙江大学,2014.

[2]王雯吉.分离脱落电连接器分离性能测试系统的机械结构设计[D].浙江:浙江大学,2012.

[3]汪茜,洪涛,赵佃云.航天电连接器分离拉力测试系统设计[J].工业控制计算机,2015,28(6):69-70.

[4]齐凤莲,陈晓男,赵民,等.基于触摸屏与PLC的自动镗铣床控制系统研究[J].制造技术与机床,2012(6):177-180.