250 kt/a轻芳烃加氢装置安全仪表系统设计

宋蓉枫

(中建安装工程有限公司,南京 210000)

近年来,为了适应日趋严格的环保要求,不断降低硫含量是汽油质量升级的重点。催化裂化(FCC)汽油加氢脱硫技术作为提高汽油质量的重要手段在炼油行业得到了较为广泛的发展和应用[1]。250 kt/a轻芳烃加氢装置的工艺是采用法国Axens公司的Prime G+技术,即采用固定床双催化剂的加氢技术。正确理解该技术的工艺特点及自动化控制方案对工程设计、生产操作有着非常重要的作用。以下主要针对该装置的安全仪表系统的设计进行介绍。

1 工艺特点

250 kt/a轻芳烃加氢装置的工艺流程如图1所示,该装置的工艺流程包括全馏分选择性加氢(SHU)及分馏、精制油选择性加氢脱硫(HDS)。

全馏分选择性加氢(SHU)部分采用的是高选择性加氢Mo-Ni系催化剂(HR-845)。在该反应器内主要进行二烯烃选择性加氢,轻硫组分转变成重组分。该反应耗氢比较少,氢油比比较小。反应器流出物进入分馏塔以分馏出3种馏分:轻组分汽油(LCN)、中间组分汽油(MCN)和重组分汽油(HCN),重组分汽油(HCN)被送往加氢脱硫(HDS)部分。

图1 250 kt/a轻芳烃加氢装置的工艺流程Fig.1 250 kt/a light aromatics hydrogenation unit process flow

加氢脱硫(HDS)部分采用的是高选择性加氢Co-Mo系催化剂(HR-806)。在该反应器内主要进行加氢脱硫反应,将硫转化为H2S,将烯烃加氢降到最低,限制产品中的硫醇含量。循环气中硫含量比较高经过胺洗后循环使用,反应产物进入汽提塔,经汽提塔汽提后作为产品出装置。

其工艺特点为通过工艺系统和催化剂系统的配置,建立合理的压降分布、反应温度以及氢烃比,从而使操作条件相对缓和,空速较高,烯烃加氢活性低,不发生芳烃饱和裂化反应,能够在保证脱硫的同时,使烯烃饱和和辛烷值损失最小。汽油收率达99.5%,脱硫率大于98%[2]。

2 安全仪表系统SIS

安全仪表系统SIS是“静态”系统,正常工况时,它始终监视生产装置的运行,系统输出不变,对生产过程不产生影响;当装置操作工况发生异常且危及安全生产时,SIS独立完成安全保护功能。根据发生危险情况的等级,及时自动(或手动)采取有效措施,联锁相关仪表执行器动作,切断危险源,以最大限度获得人身和设备的安全。SIS包括传感器、逻辑运算器和最终执行元件。

依据本装置危险与可操作性分析(HAZOP)报告和安全仪表的安全完整性等级(SIL)定级报告,SIS回路的设计根据SIL等级(SIL1级安全仪表系统,传感器可与控制系统共用;SIL2级安全仪表系统,传感器宜与控制系统分开;SIL3级安全仪表系统,其传感器应与过程控制系统分开)确定现场检测仪表的设置。当多个单元的保护功能由一套安全仪表系统完成时,其公共部分应符合(其内)最高安全等级要求[3]。因此该装置的安全仪表控制系统按照SIL3级设计。

3 现场仪表的设置

3.1 传感器的设计选用

传感器的设计选用应遵循独立设置原则、冗余设置原则、冗余选择原则。下面就HDS反应器床层和出口温度举例说明。

反应器既存在轴向温差又存在径向温差,测温点数分布越均匀、越详细、越能全面地反映反应器内床层温度的变化。通过测量不同高度但同一圆周方位的床层温度,了解床层中的反应程度。通过测量同一高度但不同圆周方位的床层温度,了解反映物流分布均匀程度[4]。

本装置HDS反应器设有2个催化剂床层,在每个催化剂床层按上中下3层设置测温点,每个催化剂床层入口、出口处各设置一组测温点,共4组,每组6点(冗余设置原则)。反应器出口管线上设置一个测温点。每个管嘴都安装了独立的温度传感器,一个用于SIS系统联锁,一个用于DCS系统控制显示(独立设置原则)。共设置了50点的温度传感器(25点进SIS系统,25点进DCS系统),并采用了25取2的联锁逻辑(冗余选择原则),从而保证了设备的安全生产。

3.2 最终执行元件的设计选用

最终执行元件包括控制阀(调节阀、切断阀)、电磁阀、电机等,遵循故障安全型(正常工况处于励磁状态,故障工况时处于非励磁状态)原则。DCS和SIS不共用控制阀。阀门使用弹簧复位型执行机构,并设置阀位回讯开关,在SIS显示阀位状态。采用单电控电磁阀,电源由SIS提供,失电联锁,执行器内的空气/液体通过电磁阀排出,使弹簧推动阀门至故障安全位置,下列情况除外:

(1)特殊设计禁止使用弹簧复位执行器;

(2)使用了弹簧复位执行器,但由于工艺方面的原因,例如,该装置的紧急泄压阀,弹簧实现的故障位置刚好与安全停车位置相反,则配置了事故空气储罐,保证阀门在联锁时到达安全位置。

4 SIS系统的选用

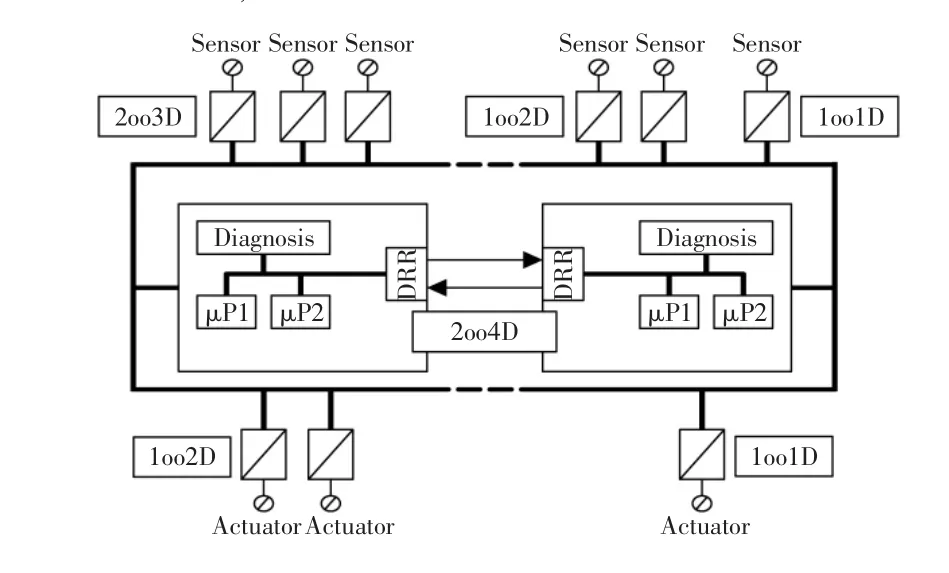

加氢装置为高温、高压、临氢系统,存在易燃、易爆、有毒介质,因此为了保证装置在异常情况下能够迅速、安全地联锁停车,必须要求SIS系统具有较高的可靠性。根据本装置安全仪表的安全完整性等级 (SIL)定级报告,装置选用了HIMA公司的H51q-HRS系统,该系统具有TÜV认证,安全级别达到 SIL3(IEC61508)和 AK6(TÜV)。 系统采用了以微处理机为基础,四重化模块的冗余容错技术;采用了冗余和容错的通信方式;与DCS通信接口模块采用冗余配置,并带自诊断功能,在DCS的操作站上显示运行状态;回路设计成故障安全型,并能实现时序控制、计算、脉冲调幅、积算、数据键入、操作、通信等功能。

4.1 处理器模块

H51q-HRS系统是基于HI-Quad技术的四重化QMR CPU结构的中央处理单元以及安全冗余的I/O模块组成。如图2所示,安全仪表系统的中央控制单元共有4个微处理器,每2个微处理器集成在1块CU模件上,再由2块同样的CU模件构成中央控制单元。一块CU模件已经构成1oo2D(2取1带诊断)结构,而HIMA的1oo2D结构产品可以满足AK6/SIL3的安全标准。采用双1oo2D结构,即2oo4D(4取2带诊断)结构的目的是为用户提供最大的实用性(可利用性),其容错功能使系统中任何一个部件发生故障,均不影响系统的正常运行[5]。IO模件的每个信号通道都包含有相互独立的3个通道,每块IO模件实际相当于相互独立的3个单通道卡件。在中央区域故障的情况下,整个系统可通过1个独立的高优先级别的检测看门狗(watchdog)的硬电路系统,发出停机命令而使生产装置安全停车。

图2 H51q-HRS处理器结构示意Fig.2 Processor structure diagram of H51q-HRS

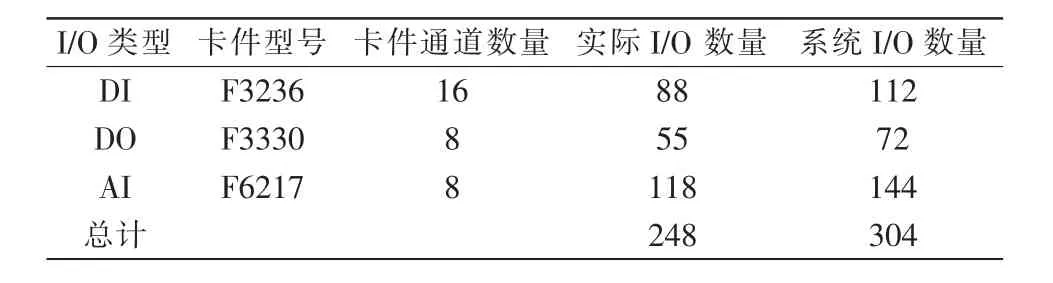

4.2 系统硬件结构

本装置系统硬件构成包括工程师站、SOE站、辅操台和控制机柜(系统柜和辅助柜)。装置的I/O点数如表1所示,根据装置的I/O点数,该系统配置了1个中央机架、1个附加5 V电源套件、3对I/O机架、7块DI卡件、9块DO卡件、18块AI卡件,均不含冗余卡件。每对I/O机架分主机架和冗余机架,彼此卡件布置完全相同,之间采用冗余的I/O BUS相连,以实现I/O完全冗余。此外,3取2的信号分别引入不同的输入卡件,从而提高了系统的可靠性。

表1 轻芳烃加氢装置的SIS输入输出点数汇总Tab.1 I/O points of light aromatics hydrogenation unit SIS

5 装置主要联锁保护方案

本装置的SIS系统是围绕着原料泵联锁系统、新氢/循环氢压缩机联锁系统、SHU/HDS反应器联锁系统、加热炉联锁系统、紧急泄放联锁系统为中心进行设计的。SIS系统将各个关键设备的运行状态进行监控,并通过设计合理的逻辑关系,使之相互影响,共同协作。

5.1 紧急泄放联锁系统

本装置加氢反应单元的紧急泄放联锁系统分为选择性加氢(SHU)和加氢脱硫(HDS)两部分。通过对紧急泄放联锁系统的设置,使得装置在遇到突发事故时,反应系统的紧急卸压阀将自动打开,保护设备,防止发生超压。同时,卸压时闪蒸的物料将反应系统的大量热量携带出去,降低反应器床层温度,避免超温或“飞温”事故,防止催化剂结焦。

(1)在选择性加氢(SHU)部分设置了SHU反应器至稳定塔的紧急泄压阀和稳定塔塔顶紧急泄压阀。当按下紧急泄压现场按钮或辅操台按钮,装置紧急泄压,泄放介质由SHU反应器先经泄压孔板(保证SHU反应器在15 min内泄压至7 bar)降压后至稳定塔,在稳定塔中将泄放介质进行气液两相分离,以减少液相损失,并避免大量汽油进入放空罐,气相在稳定塔顶泄放至火炬系统。

该系统的主要联锁动作为打开SHU反应器至稳定塔旁路泄压阀和稳定塔顶泄压阀;关闭SHU稳定塔回流罐氢气压控阀和不凝气排放阀;切断SHU反应器进料(轻芳烃和氢气);切断SHU反应器进料预热器和SHU稳定塔重沸器的热源;关闭分馏塔回流罐氢气压控阀和不凝气排放阀。

(2)在加氢脱硫(HDS)部分设置了HDS反应器至火炬的紧急泄压阀。当按下紧急泄压现场按钮或辅操台按钮,装置紧急泄压,泄放介质由HDS反应器经换热器、空冷器进入HDS分液罐,将泄放介质进行气液两相分离,气相在分离罐罐顶经泄压孔板(保证HDS反应器在15 min内泄压至7 bar)降压后泄放至火炬系统。

该系统的主要联锁动作为HDS至火炬泄压阀打开;新氢压缩机旁路返回线和稳定塔底重沸器热源旁路线全开;停止循环氢压缩机;停止HDS加热炉和贫胺液泵;切断HDS部分进料 (重汽油和氢气);切断HDS稳定塔进料;切断酸性水、贫富胺液、工艺注水和分离罐底轻烃等,防止系统窜入循环氢;联锁停止SHU部分的进料和热源,有效避免了工艺系统因失去控制而持续超温、超压[6]。

5.2 循环氢/新氢压缩机联锁系统

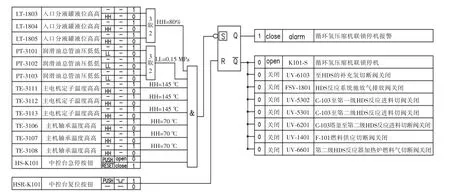

本装置共有4台压缩机,包括2台循环氢压缩机,2台新氢压缩机。氢气压缩机是加氢装置的心脏,它既为反应过程提供氢气,又为控制反应器床层温度提供冷氢,一旦发生停机、供氢中断、供氢压力出现剧烈波动,会造成反应器超温、超压引起爆炸等事故。此外,高压分离器液面过高、循环氢带液,也会使压缩机产生振动,严重时会损坏设备,造成氢气泄漏引起爆炸事故。下面以循环氢压缩机为例,说明压缩机部分的联锁系统,联锁逻辑如图3所示。

图3 循环氢压缩机联锁逻辑Fig.3 Interlock logic diagrams of circulating hydrogen compressor

5.2.1 启动联锁

当下列条件均具备时允许启动:供油总管油压≥0.2 MPa,供油总管油温>10℃,盘车机构脱开,压缩机入口、出口切断阀全开,没有联锁存在,人工确认允许启动。

5.2.2 停车联锁

停车联锁系统包含装置工艺联锁和设备保护联锁。

装置工艺联锁启动条件为循环氢压缩机入口分液罐高高液位(3取2);辅操台上循环氢压缩机急停按钮;循环氢压缩机入口切断阀关闭;循环氢压缩机出口切断阀关闭。

设备保护联锁启动条件为循环氢压缩机润滑油供油总管压力低低(3取2);循环氢压缩机主电机定子温度高高;循环氢压缩机主轴承温度高高。

该系统的联锁动作为循环氢压缩机停机;关闭压缩机入口、出口切断阀、至HDS的补充氢切断阀;HDS反应系统驰放气排放阀关闭;HDS稳定塔至HDS反应部分进料切断;加热炉熄火。

SIS系统按故障安全型设计,即正常时带电,事故时失电。所有联锁保护输入输出触点正常操作条件下闭合,在事故情况下打开。其中,联锁复位按钮采用软按钮,设置在操作站上,紧急停车按钮设置在中心控制室的SIS辅助操作台上。每个联锁输入设置了仪表维护软旁路开关和软旁路指示灯。软按钮和软开关设在操作站上,仪表维护软旁路开关、工艺旁路软开关采用密码方式启动。

5.3 SHU/HDS反应器联锁系统

在SHU反应器中,由于选择性加氢反应器主要在液相下操作,因此设置了轻芳烃进入SHU反应器流量低低(3取2),确保反应器入口有足够的液相流速。反应器床层温度是判断反应分布情况的依据,床层最高温度与入口温度之差是床层的温升,温升大小表示反应的激烈程度和反应深度。入口温度变化、原料性质变化、进料量大小、催化剂使用状况等影响床层温度和温升变化。如果反应器床层超温或飞温,超过钢材的耐受范围,反应器外壳钢材材质会发生过烧、受损,机械承压强度迅速降低,在操作压力的作用下可能出现鼓包等现象,严重者会在操作压力作用下发生物理性爆炸,进而引发化学性爆炸。因此SHU反应器轴向在不同的截面位置上,径向在进出口处均设有温度测温点(10取2),能够全面地监测加氢反应温度,监测“热点”温度的变化。

该系统的联锁动作为切断SHU反应器进料(轻芳烃和新氢);切断SHU反应进料预热器的热源;同时SHU反应进料/流出物换热器,SHU反应进料/SHU稳定塔底油换热器完全甩开走旁路,从而停止加氢反应进料的加热,使反应器逐渐降温。

在HDS反应器中,HDS反应为气相全放热反应,反应器内介质全部为气相,设置了循环氢进入HDS反应器流量低低(3取2),采用第二床层入口温度的平均值控制冷氢的流量以控制反应器床层温升,HDS反应器内部和出口设置了出口超温(25取2)。在HDS反应中,混氢原料在催化剂作用下,主要进行加氢脱硫、烯烃饱和等精制反应,并同时最大限度降低辛烷值损失。

该系统的联锁动作为HDS加热炉熄火;停止HDS进料泵、HDS稳定塔底泵;切断HDS稳定塔至HDS反应器进料;此时主要通过维持循环氢压缩机运转降低反应器的温度小于250℃,阻止反应进一步发生,保护反应器床层。

5.4 加热炉联锁系统

加热炉是通过燃烧瓦斯释放的热量对反应进料(原料油、氢气)进行加热,使反应进料的温度达到加氢反应的要求。如果进料流量低低,则炉管内介质不能正常流动,而会受到持续加热,造成局部过热,超温,导致炉管内部结焦,从而导热性能变差,不能正常工作[7]。所以当装置紧急泄压、循环氢压缩机停车、反应进料中混氢流量过低、加氢进料泵出口流量过低、加氢进料泵停车、反应器床层和出口温度过高等条件之一存在时联锁切断瓦斯气,加热炉熄火。

5.5 机泵保护联锁系统

机泵的联锁保护系统相对简单,就本装置而言,主要是原料泵的保护联锁。当塔釜液位低低,循环氢进HDS流量低低,原料泵将联锁自停。在联锁逻辑设计中,各个联锁系统是相互依存、相互影响的。例如,紧急泄放联锁启动、循环氢压缩机联锁启动、SHU/HDS联锁启动时,加热炉熄火时,原料泵也应相应地联锁停车。

6 结语

随着石油化工生产装置越来越大规模连续性的生产,在实现APC先进控制的同时,设计操作指标离安全临界点越来越近,发生危险的可能性也随之增加。SIS作为安全生产的一道关键防线,担负着在生产过程中发现、识别、确认事故隐患,作出必要的反应、保障生产安全的任务,其重要性是不言而喻的。因此,对于设计者和企业而言,必须在应用方面继续深入地探索并在实践中不断地总结经验,长期维护并定期功能评价、测试,使SIS的设计和应用在不断改进中日臻完善。

[1]夏少青.催化裂化汽油加氢装置典型控制方案[J].炼油技术与工程,2010,40(5):28-29.

[2]江波.法国Prime-G+汽油加氢技术在锦西石化催化汽油加氢脱硫装置的应用[J].中外能源,2009,14(10):64-67.

[3]韩崇仁.加氢裂化工艺与工程[M].北京:中国石化出版社,2001.

[4]王京慧.多点铠装热电偶在加氢反应器床层温度测量中的应用[J].石油化工自动化,2009,45(6):59-62.

[5]何贯亚.HIMA安全仪表系统在45万吨/年醋酸乙烯装置中的应用[J].广州化工,2013,41(23):135-137.

[6]刘瑞萍,王国旗,夏少青,等.催化裂化汽油加氢装置的安全连锁特点[J].炼油技术与工程,2012,42(11):33-35.

[7]张世建.加氢精制装置紧急停车系统的研究与设计[D].大连:大连理工大学,2006.