侵彻加速度测试系统设计

刘思延,姜三平,王永锋

(中北大学 电子测试技术国家重点实验室 仪器科学与动态测试教育部重点实验室,太原030051)

在侵彻试验中,测量试验过程中弹丸加速度较多采用弹载存储测试技术[1]。国内弹载测试仪一般采用测试专用的ASIC芯片(如HB202等),但其功能单一且性能不稳定,电路实现复杂,体积较大,进行多通道数据测量时,为了实现通道的识别而损失数据的精度[2-3]。本系统在借鉴存储测试技术的基础上,用Xilinx公司的CPLD芯片为中心控制器,配合高性能、低功耗的COMS电路、A/D芯片以及Ramtron公司铁电存储器等,系统设计具有低功耗、微体积、低噪声等优点。

在弹体侵彻目标的瞬间,弹丸将产生巨大的谐振,所受到的过载信号往往混有其它多种频率成分的复杂信号[4],为了把真实的过载值提取出来,需要将谐振产生的信号衰减掉,根据侵彻信号特点,选用巴特沃斯低通滤波器对信号进行滤波处理。弹丸侵彻试验,往往先进行装配,然后运到靶场进行试验,试验完了之后需要花一定的时间寻找测试仪,所以测试系统电源是重中之重。在使用高性能电池的同时,利用电源控制技术实现测试系统的低功耗[5]。由于在侵彻试验中,会产生巨大的冲击波,冲击波在侵彻弹中传播时会对测试系统造成一定的破坏性,导致试验测不到数据[6]。在先进智能弹药系统、导弹系统、弹箭系统研发过程,其上电子测控仪器的抗冲击性能和缓冲保护是一个关键的技术问题[7]。使用非线性缓冲设计,可以很好地解决这个问题。通过对组合泡沫铝缓冲效果进行研究,对于弹体狭小的空间中,可以对测试起到很好的缓冲保护作用。

1 系统工作原理

整个测试系统分为4部分:多通道测试仪、传感器、泡沫铝缓冲材料、保护壳体。共使用3个高g值传感器,并沿x、y、z轴3个方向安装在传感器内筒的机械壳上。在实验前,将测试系统安装在弹体内部的“质心点”上。z轴方向为轴向加速度方向,轴向加速度是弹体试验中最重要的参数之一,故轴向传感器必须安装在弹体“质心点”上,方向与弹体轴向平行,使传感器的横向效益降到最低。x轴和y轴方向传感器主要测量径向加速度。信号调理电路分为放大电路和滤波电路。考虑到系统精度和功耗问题,选用低功耗的NI155芯片作为放大器;滤波电路选用低功耗的轨到轨运放OP2340芯片。选用高速高精度的AD7492进行数模转化。接口模块采用USB接口和计算机连接,选用CYPRESS的CY7C68013芯片,实现存储数据的上传[6]。根据实际需要,选用Ramtron公司的FM22L16铁电存储芯片,在测试仪掉电或电池耗完电的情况下,数据仍可以保存完好,对于恶劣环境下试验有很大价值。

整个测试过程在CPLD芯片的控制下,实现同步信号的数字逻辑,如地址发生器、时钟等相对固定的逻辑,并完成了一些判断、运算和控制;所测量的信号经过放大和滤波后进行A/D转换并存储,根据以往侵彻试验过程的经验和所选A/D芯片的特点,测试系统的采样频率为800 kHz,系统在加速度达到触发值后,进行数据存储操作。数据存储完毕后,测试系统进入休眠状态,从而降低功耗,数据保持时间大于24 h。在侵彻试验中,弹丸发射后回收得到测试仪,计算机通过通信接口读出数据,而后对数据进行分析处理,得到精确的试验参数。系统工作原理如图1所示。

2 电路硬件设计

2.1 滤波电路设计

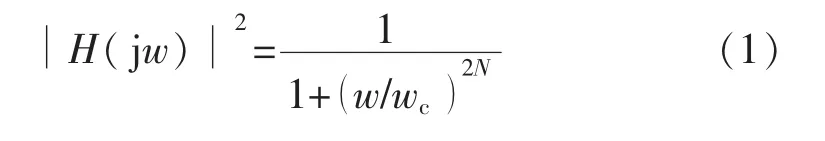

巴特沃斯滤器是一种在其通频带内频率响应曲线最大限平坦,阻频带则逐渐下降为零,在通信领域已有广泛应用[8]。相比于贝塞尔和契比雪夫滤波器,巴特沃斯滤波器具有线性相位、衰减斜率和负载特性等特性均衡的优点,因此在实际使用中巴特沃斯滤波器已被列为首选,N阶巴特沃斯低通滤波器的振幅和频率关系为

图1 测试系统工作原理Fig.1 Operating principle of the test system

式中:N为滤波阶数;fc为振幅响应跌至-3 dB处的频率。模拟低通滤波器设计,其指标有ap,wp,as和ws。wp和ws分别为通带截止频率和阻带截止频率;ap为通带中的最大衰减系数;as为阻带的最小衰减系数。 对于单调下降的幅度特性,可表示为

根据以往侵彻过程测量信号的特点,设计滤波截止频率为10 kHz,阻带最大衰减为-30 dB的低通滤波器。通过式(7)计算得到N等于2。偶数阶的巴特沃斯低通滤波器的传递函数可分解为N/2级的二阶振荡环节的乘积,电路上通过一个N/2二阶滤波网络实现。图2是一个二阶巴特沃斯通滤波器的原理图。

图2 滤波电路Fig.2 Filter circuit

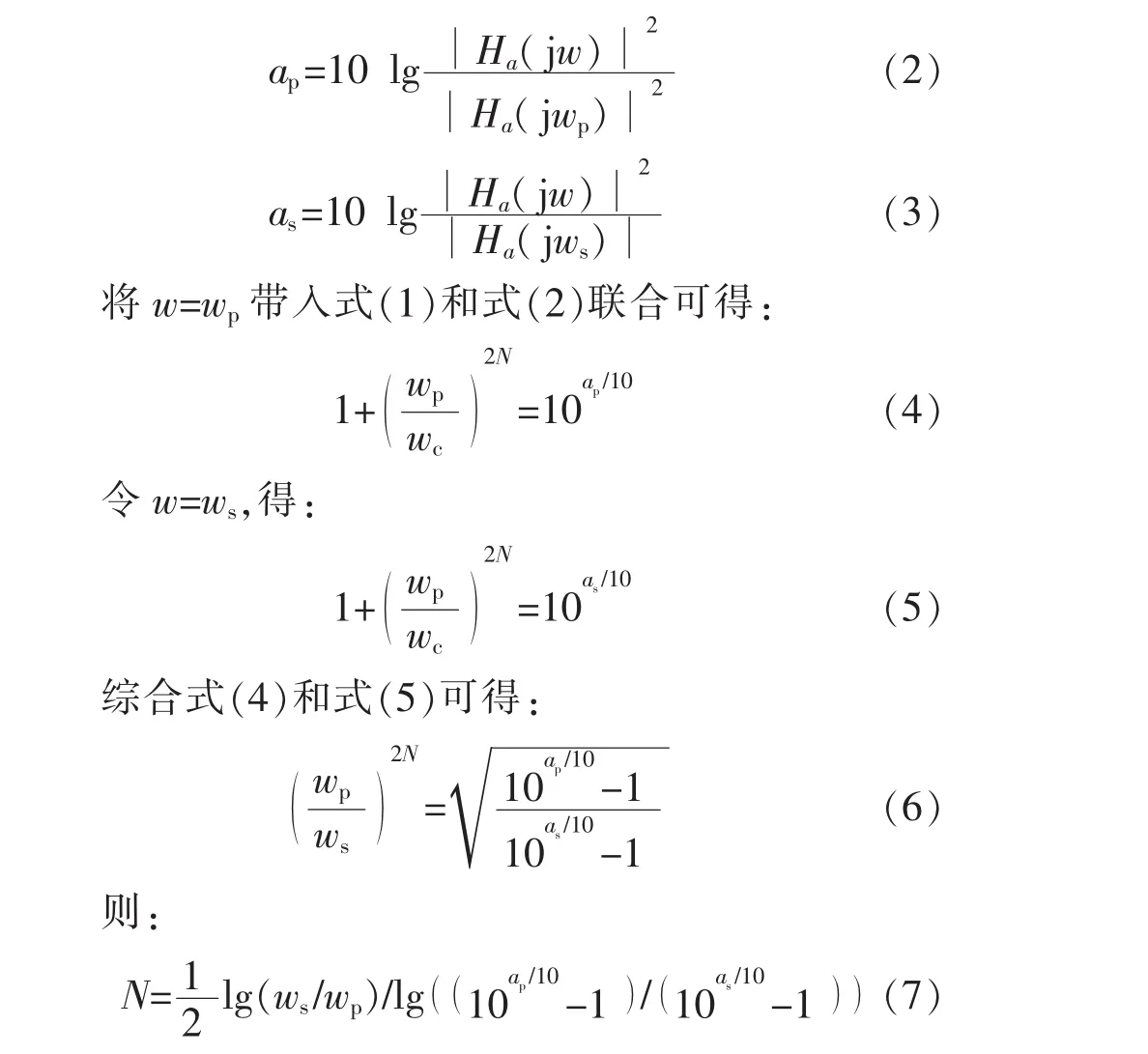

2.2 低功耗设计

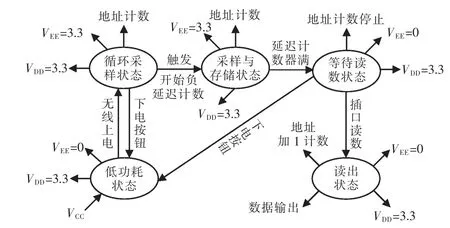

电池是存储测试系统中唯一的功能装置,在存储技术的发展中主要通过选择低功耗的芯片和对电路的供电状态来实现系统的低功耗设计[9]。为了降低系统的功耗,使用芯片LP5996l分区/分时电源管理技术,对电路的数字板和模拟板按需分开供电。图3为电源控制电路原理图。LP5996有2个使能端EN1和EN2分别控制2路电源输出Vout1和Vout2。EN1接上拉电阻一直接高电平,给控制电路供电,EN2的电平由控制电路控制,根据工作状态控制EN2。如图4所示为整个系统状态转化图。其中VCC为电池电源,VDD为数字电路模块电源,VEE为模拟电路模块电源。

图3 电源控制电路Fig.3 Power control circuit

图4 系统状态转换Fig.4 Transition diagram of the system state

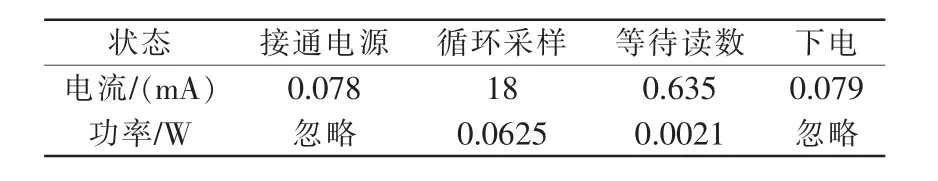

系统各工作状态下的功率如表1所示。

表1 系统功耗表Tab.1 System consumption

3 抗高冲击缓冲研究

侵彻试验时,会产生巨大的冲击波,要求测试仪承受巨大冲击过载。测试仪的主控芯片XCR3064抗过载能力达到5×104g[10]。利用文献[10]中所提到的方法,选用霍普金森杆对芯片进行冲击实验。证明芯片能够满足5×104g冲击过载。在实际试验中,为了适应更高的过载,提高测试仪自身的抗过载能力十分重要[11]。根据侵彻混凝土试验中测试仪的抗过载范围,设计了高强度的机械壳体,对装置用环氧树脂进行真空灌封。经过上述处理,测试仪能够承受5×104g的过载。

通过内部加固设计可以提高测试仪抗g值冲击性能,但不可能无限提高。必须采用被动冲击隔离技术,从外部降低弹体传到测试仪的冲击。若采用线性隔振器,频率很高,在弹体狭小宝贵的空间内无法满足线性弹簧的要求,难以克服谐振导致的加速度叠加,会对测试仪造成更大的损坏。利用泡沫铝非线性缓冲能很好地解决这个矛盾。文献[11]提出填充金属薄壁和泡沫铝组合作为缓冲材料。研究表明,单纯的泡沫铝能吸收的能量比较有限,在冲击加速度降低到测试仪失效加速度之前泡沫铝就已经达到密实状态,无法继续吸能。而薄壁金属管可以吸收较多能量,但缓冲不稳定,将薄壁金属管和泡沫铝组合起到理想的吸能效果。为了评估其缓冲效能设计如图5所示,将一加速度传感器(传感器2)直接灌封在电路模块中,并使其与电路模块灌封壳底部刚性接触,用来测试经过缓冲后的电路模块受到的冲击加速度;传感器1用来测试整个测试仪受到的冲击加速度。试验完成后将测得的加速度数据读出,将电路模块的加速度和整个测试仪的加速度进行对比,评估缓冲装置对电路模块的缓冲效果。

图5 缓冲实验装置Fig.5 Buffer experimental device

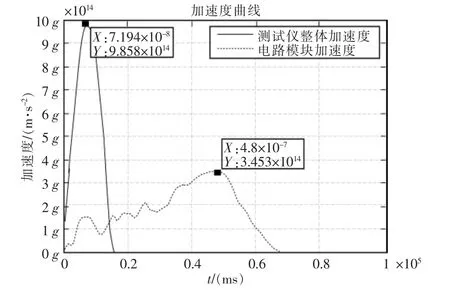

经过在空气炮中实验得到缓冲前后的加速值。如图6所示,比较其峰值,可得出经过泡沫铝缓冲后电路模块的加速度峰值明显降低,脉宽变大;按式(8)计算泡沫铝的缓冲效果,可得到其缓冲效果约为65%,测试系统能够满足1×105g以上的过载能力。

式中:az为测试仪整体加速度峰值;ah为电路模块加速度峰值。

图6 缓冲效果Fig.6 Buffer effect

4 CPLD编程设计流程

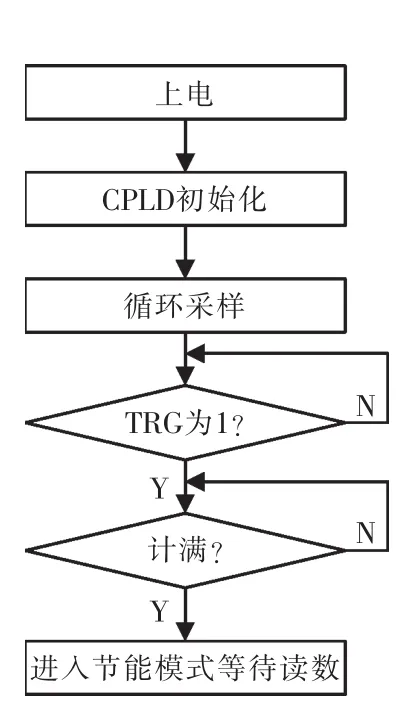

用VHDL语言设计中心控制器CPLD的逻辑控制整个电路,逻辑流程如图7所示。测试仪一上电后立即进入循环采样,当系统感受到超过预设值的加速度信号后发出触发信号“TRG”,开始记录采样次数,计满256 K×8 bit后,系统进入低功耗状态,等待计算机发出读数指令将数据读出。

图7 软件流程Fig.7 Software flow chart

5 实测结果分析

利用上述测试系统在靶场已进行多次弹丸侵彻混凝土实弹测试,成功获取了弹丸在堂内和发射过程中的三轴加速度参数,对其中一组数据进行分析。

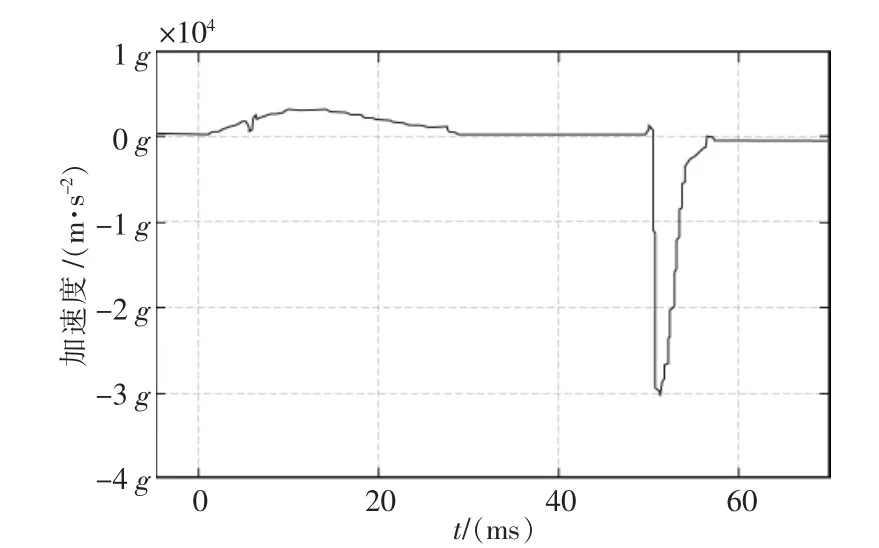

5.1 轴向加速度信号

图8为轴向加速度曲线,弹丸在堂内的运动时间约为30 ms,在0~5 ms中,轴向加速度曲线振动频率较低,弹丸弹带挤入弹线,5 ms~10 ms曲线振荡频率迅速增大,幅值升高,堂内加速度达到最值,为 3000 g(滤波后),在 10 ms~30 ms中,曲线振荡频率又逐渐降低,幅值降低,此阶段为弹丸为出膛前在堂内运动阶段。30 ms~48 ms为弹丸出炮口到侵彻混凝土飞行阶段,48 ms~55 ms为弹丸侵彻混凝土过程,持续时间约为7 ms,侵彻阶段,出现巨大的振荡,负向加速度峰值最大为3×104g(滤波后)。对轴向加速度信号积分后得到轴向最大加速度为570 m/s。

图8 轴向加速度Fig.8 Axial acceleration

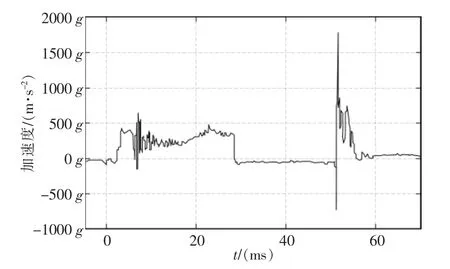

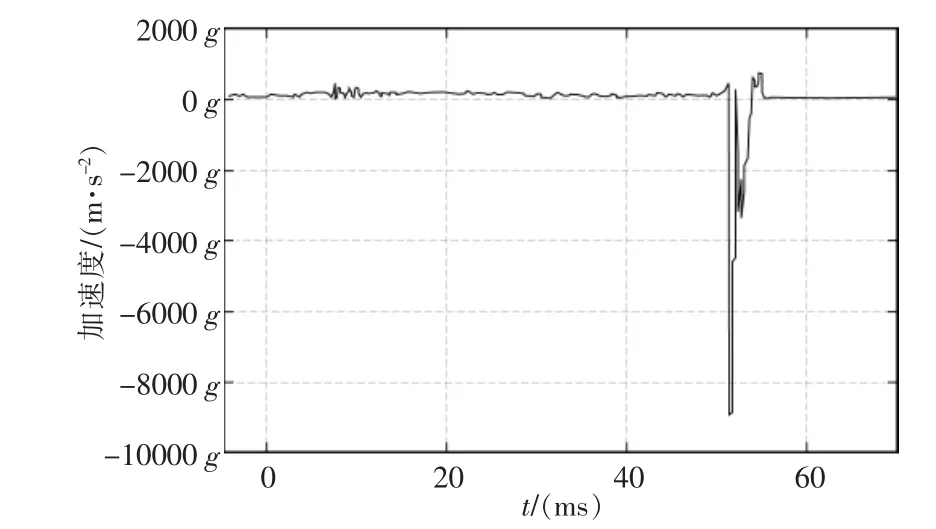

5.2 径向加速度信号

图9和图10所示,弹丸在堂内运动阶段,径向加速度峰值不明显,在侵彻阶段,峰值十分明显。对曲线进行滤波后,X轴的正向加速度为1500 g,负向峰值为500 g;Y轴正向峰加速度峰值为180 g,负向峰值为8000g。由此可得,弹丸在侵彻阶段,要承受很高的纵向冲击;在进行多层侵彻试验中,弹丸引信设计必须承受纵向高冲击,防止引信失去保险,发生早炸。

图9 X轴径向加速度Fig.9 X axis radial acceleration

图10 Y轴径向加速度Fig.10 Y axis radial acceleration

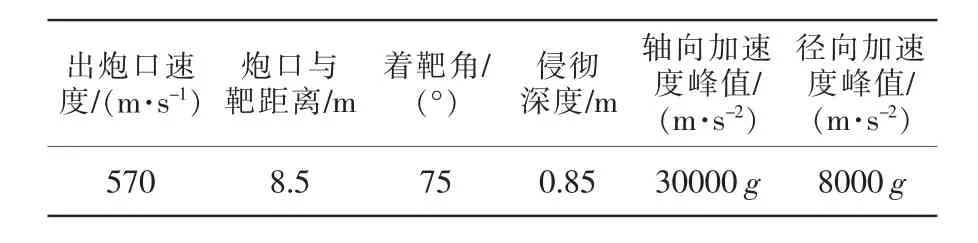

5.3 实验结果

经过对上述测得数据进行积分处理和理论分析,综合得到本次试验测得参数如表2所示。

表2 试验参数Tab.2 Experimental paramenters

6 结语

测试系统充分利用动态存储技术的优势,具有微体积、低功耗、抗高冲击等优点,能够在极其恶劣的环境中获取有效的数据[12]。从实测结果来看,测试系统成功测取弹丸在发射、飞行、着靶侵彻过程中的实时加速度,测得数据与理论分析情况符合。

[1]刘红娟,沈大伟,李新娥,等.弹载高g值三轴加速度测试系统技术分析[J].传感技术学报,2013,26(1):21-24.

[2]裴东兴,祖静,张瑜,等.弹载电子测试仪的设计[J].弹箭与制导学报,2012,36(3):220-222.

[3]靳书云,靳鸿,张艳兵.抗高冲击弹载记录仪[J].传感技术学报,2013,26(1):21-24.

[4]范锦彪,祖静,徐鹏.弹丸侵彻混凝土目标减加速度信号处理原则[J].探测与控制学报,2012,34(4):1-9.

[5]崔亮飞.新概念动态测试系统的微功耗小体积技术研究[J].电工技术,2011,47(3):47-48.

[6]杜红棉,祖静.无线冲击波超压测试系统研究[J].火力与指挥控制,2012,37(1):198-200.

[7]罗昌杰,刘荣强.泡沫铝填充薄壁金属管塑性变形缓冲器吸能特性的试验研究[J].振动与冲击,2009,28(10):26-30.

[8]白松,曹红松.弹载地磁测量系统的抗干扰设计[J].传感技术学报,2014,27(7):928-932.

[9]文丰,任勇峰,王强.高冲击随弹测试固态记录器的设计与应用[J].爆炸与冲击,2009,29(2):221-224.

[10]徐鹏,祖静.李乐.CPLD芯片抗高g值冲击性能分析[J].振动与冲击,2007,26(1):148-150.

[11]罗昌杰,刘荣强.泡沫铝填充薄壁金属管塑性变形缓冲器吸能特性的试验研究[J].振动与冲击,2009,28(10):26-30.

[12]祁少文,范锦彪,王燕,等.弹载全弹道多参数测试仪[J].传感器技术学报,2014,27(7):994-996.