孔底直线电机冲击器的冲击应力及疲劳仿真研究

第一作者吴涛男,博士,副教授,1979年12月生

通信作者姚爱国男,教授,博士生导师,1955年11月生

孔底直线电机冲击器的冲击应力及疲劳仿真研究

吴涛,姚爱国,王巍,郑志华,李勇波,何王勇

(中国地质大学(武汉) ,武汉430074)

摘要:孔底直线电机冲击器具有效率高、易于井下控制的优点,可广泛应用各种地质条件。这种新型冲击器钻进中直线电机定子和动子之间是往复直线运动的,在长期碰撞作用后,应力波会造成直线电机冲击器和部分关键部位(如减震槽末端)的疲劳破坏。采用Pro/E软件对直线冲击电机进行三维建模,然后基于疲劳寿命预测的相关理论,利用ANSYS Workbench有限元分析软件,进行冲击应力和虚拟疲劳仿真分析,在较短的时间内获得电机冲击器的预测疲劳寿命、寿命安全系数及危险部位等信息。并根据仿真中问题,研究了采用特殊滑动轴承结构、增加薄壁壁厚和末端增加减震环的改进方法,有效地解决了冲击器疲劳强度和寿命问题。

关键词:应力波;直线冲击电机;ANSYS Workbench;疲劳仿真;改进方法

基金项目:中央高校青年基金(CUGL120238);国土资源部地质调查项目(1212011120255)

收稿日期:2014-05-27修改稿收到日期:2014-08-29

中图分类号:TH132.41

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.17.036

Abstract:When a linear motor impactor works in underground, the reciprocating straight line motion exists between its stator and mover. After long-term impact action stress wave can cause fatigue damage at the end of the shock rod damping groove of the linear motor impactor. Using Pro / E software to build a three-dimensional model for a linear motor impactor, and based on the theory of fatigue life prediction, ANSYS Workbench finite element program was used to simulate its impact stress and fatigue. In a shorter period, the electrical shock rod fatigue life prediction, its life safety coefficient and dangerous positions of the impactor, etc were of obtained. It was shown that the proposed method is a quick and effective method; based on simulations, many improvement measures are presented to solve the etrength and fatigue problems of linear motor impactors.

Fatigue and impact stress simulation for a linear motor impactor

WUTao,YAOAi-guo,WANGWei,ZHENGZhi-hua,LIYong-bo,HEWang-yong(China University of Geosciences (Wuhan), Wuhan 430074, China)

Key words:vibration and wave; linear motors; ANSYS workbench; fatigue simulation; improved method

随着动力电池技术发展,目前在地质钻探工程中,一种全新的孔底电动冲击器结构越来越受到关注。相比液动冲击器它具有效率高、控制方便、广泛适应不同地质条件的优点。一般取芯钻进时电磁冲击器放在岩芯管上面,成孔钻进时直接置于孔底钻头上方,依靠冲击器动子撞击钻头上方的冲砧产生应力波,传递到旋转的钻头上,达到加速破岩效果。

电动冲击器冲击钻进时最关键的性能指标就是冲击能和冲击频率。以73 mm钻杆外径冲击器为例,一般要求冲击器冲击能要在40~80 J,冲击频率约为5~25 Hz。为了尽量提高冲击能,需要在满足钻杆孔内空间位置情况下,尽量提高电磁容量。冲击器电磁容量跟绕组容量(绕组空间尺寸)直接相关,在电动冲击器电磁设计和结构设计时,增大绕组容量就会减小结构尺寸,造成结构单薄。冲击钻进过程中,电动冲击器的动子直接撞击冲砧。在撞击瞬间会受到反弹应力的作用。长期应力破坏会造成冲击器关键部位的疲劳损伤。为保证冲击器长时间可靠工作,必须对冲击器进行疲劳仿真分析。因此设计时除了需要满足电磁容量要求外,还必须满足机械结构强度要求。有时需要反复的修改和校核,增加了研发周期和成本。本文采用ANSYS Workbench仿真分析软件对项目研制开发的线圈发射式直线电机的冲击器进行了应力、虚拟疲劳分析。针对仿真结果上提出一些列改进措施,最终满足设计寿命要求,为实际样机制造提供理论依据。

1冲击器结构及工作原理

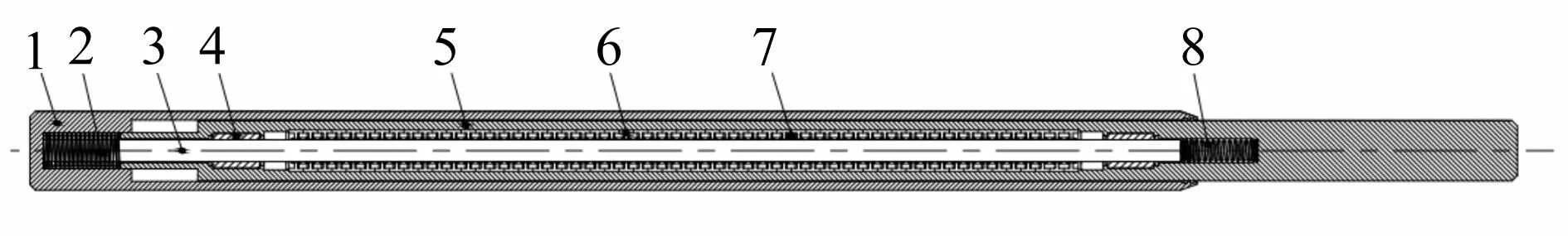

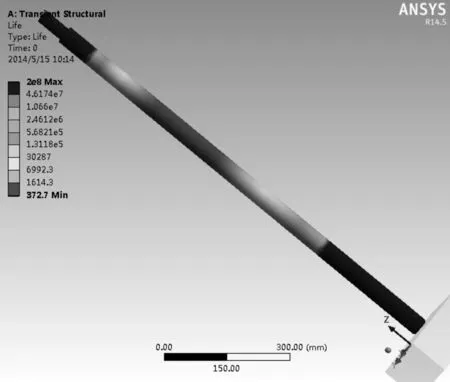

线圈发射式冲击器采用类似电磁炮弹弹射原理,借助电磁力(或洛伦兹力)做功,将电磁能转化成动能,完成对冲锤的加速度。线圈采用直线电机三相交流绕组,通入三相对称交流电,产生与动子运动方向一致的行波磁场。通过改变通电频率和切换正反向频率可以非常方便的控制次级动子运动速度。圆筒型线圈发射冲击机构的初级相当于旋转电机的定子,次级相当于旋转电机的转子,其工作原理与旋转电机的原理比较接近[2-4]。直线电机冲击器的结构主要由电机外筒、永磁杆、直线球轴承、冲击器、硅钢片、线圈、减震弹簧等部分组成,如图1所示。电机外筒(1)是整个直线电机的外壳结构,与钻杆通过螺纹连接在一起。直线电机定子是永磁杆(3),直接固定在电机外筒上。冲击器动子(5)是直线电机重要的组成部分,上部由硅钢片和线圈组成,下部为实心。电机对定动子之间气隙要求非常高,一般为0.5 mm~1 mm,为保证气隙精度要求,定动子之间采用直线轴承连接。冲击器动子的两端装有减震缓冲弹簧,上部弹簧(a)起到能量缓冲作用,将动子上行程动能转换为势能,下行程时再将势能转换为动能,下部弹簧(b)起减震作用。

1.电机外筒 2.减震弹簧(a) 3.永磁杆 4.直线球轴承 5.冲击器动子 6.硅钢片 7.线圈 8.减震弹簧(b) 图1 直线电机冲击器结构简图 Fig.1 Structure diagram of linear motors impactor

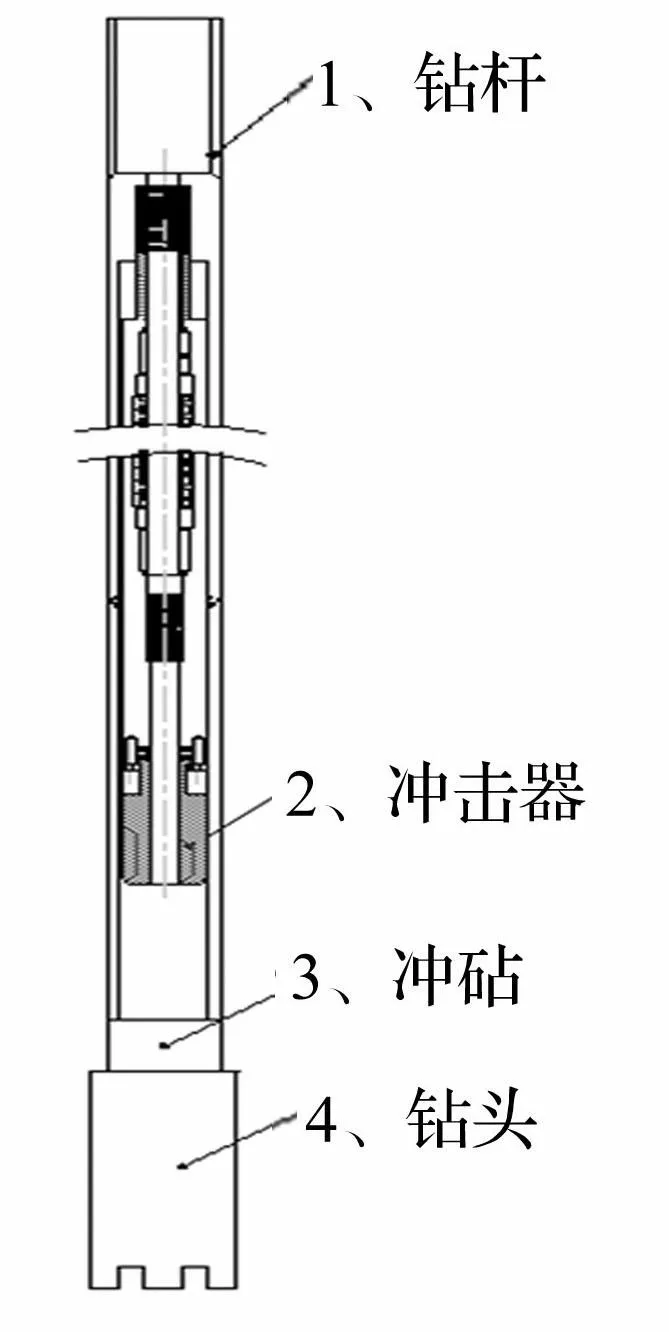

图2 冲击器连接示意图 Fig.2 Jiont schematic diagram of the impactor

冲击器与钻杆钻头连接示意图见图2:冲击器动子一方面作为电枢能量转换关键部分,另一方面作为冲击部件和冲砧直接冲撞。动子在行程100 mm时冲击速度约为5 m/s,冲击功约为120 J。巨大的反弹应力波会造成冲击器结构的疲劳损坏,特别是动子部件的薄壁处和尺寸过渡处,以及与定子连接的直线轴承部位,见图3。

1.弹簧减震槽 2.直线球轴承槽 3.密封槽 图3 冲击器局部放大图 Fig.3 Local structure inside the model

2冲击器的结构冲击响应分析

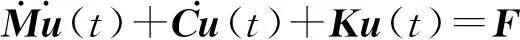

传统的冲击响应计算一般采用静态冲击因子(动载系数)法,但是这种方法没有考虑到分析对象不同时安装刚度和结构刚度所造成的影响,也无法分析物体间的冲击效应。本文采用有限元法进行冲击动力学分析的工具[5]。采用有限元法,可以得到结构的离散化初始振动方程为:

(1)

求解上述动力学方程目前有两种方法用得较多,即模态叠加法和直接积分法,包含 ansys 在内的大多数非线性瞬态分析程序都是采用直接积分法中的中心差分法来求解瞬态响应问题的。

令:

Fr=Fe-Fi

可将振动方程(1)改写成:

(2)

(3)

其中:Fne是外载荷矩阵,Fni是内力矩阵, Fr是剩余力矩阵。则加速度可通过对质量矩阵求逆并与剩余力矩阵相乘求出。式中采用集中质量矩阵, M是对角阵,因此求逆十分方便。

(4)

并得到u(t)在时间n+1上的新位置:

(5)

由于式中采用了集中质量矩阵,因此运动方程(3)、(4)和(5)的求解是非耦合的,即各个方程之间互不相关,不需要组成总体矩阵,因此大大节省存储空间和求解时间,非常适合工程应用的要求。

根据直线电机冲击器的相关设计参数在Pro/E中建立了冲击器的三维模型。冲击器动子采用的是合金钢Cr15,其材料的弹性模量E=2.07×105MP,泊松比为0.3,密度为7.8 kg/m3。这里考虑到了计算机的计算能力,将模型划分为15 687个单元和28 066个节点。考虑到冲击器的运动特性,上端为弹性阻力弹簧,下端为冲砧, 冲击器在垂直方向上以9 m/s的速度冲击冲砧,并与冲砧发生碰撞。

3仿真计算结果及改进设计

3.1初始设计及仿真结果

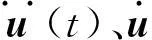

初始设计的仿真结果见图4、5。图中可以很清楚看到碰撞(最危险时刻)产生的应力分布情况:冲击器的最大应力是642.37MPa,位置位于冲击器下端的直线轴承固定槽和密封槽处。冲击器受到的最大应力小于GCr15的屈服强度和疲劳抗拉极限,结构在单次冲击过程中是安全的,但多次冲击抗疲劳能力差。

图4 冲击器局部应力最大处分布云图 Fig.4 Local stress contours of the impactor

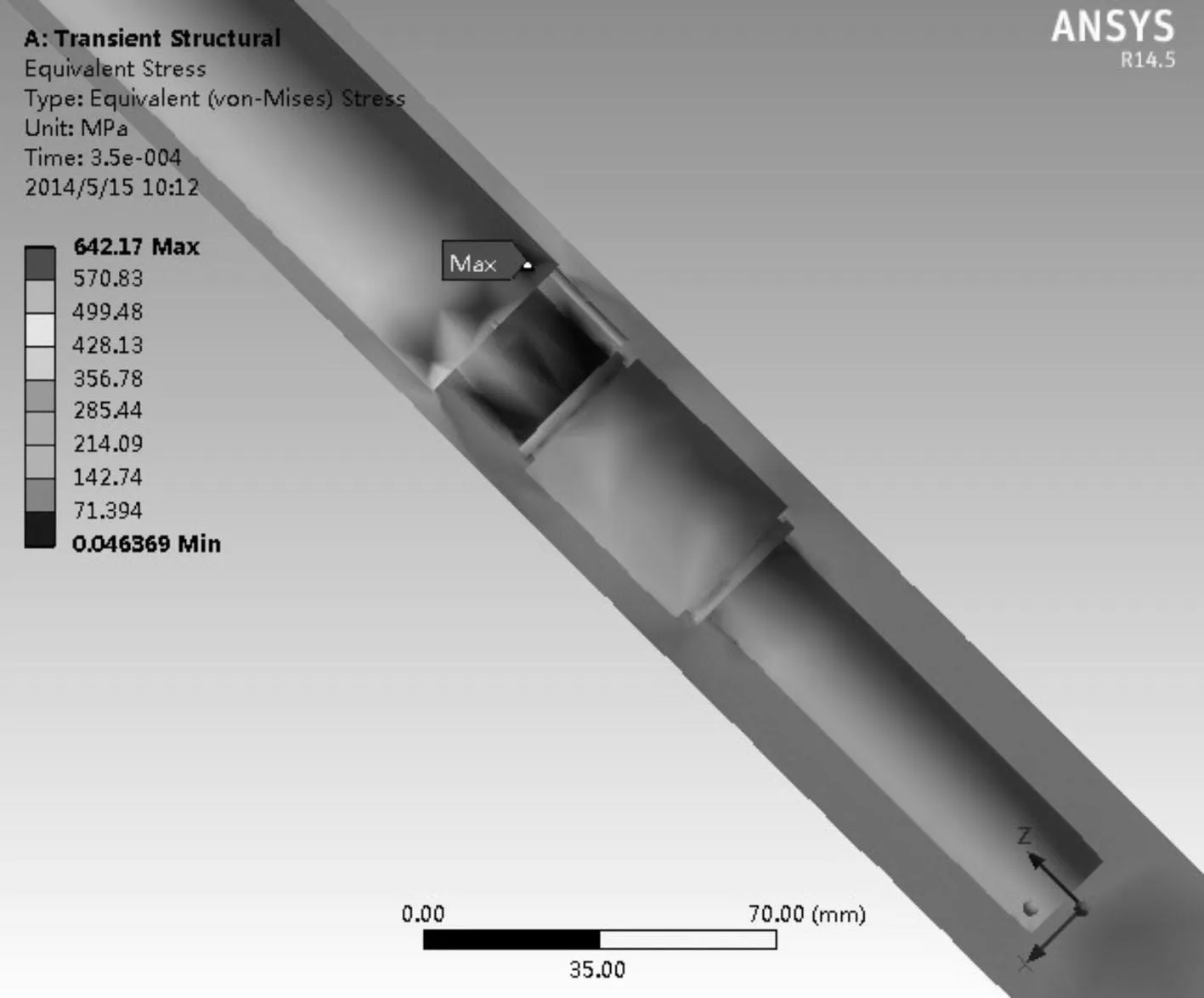

图5 击器疲劳寿命分布云图 Fig 5 Fatigue life contours of the impactor

图5是冲击器的疲劳寿命仿真情况,可以看出原始条件下冲击器最小疲劳寿命只有372.7 h,远远达不到设计要求。仿真说明冲击器动子部分靠近硅钢片和线圈部分薄壁抗疲劳性能较差,寿命最小的部位位于冲击面的直线轴承固定槽和密封槽处。由于线圈、硅钢部分和还有直线轴承都是冲击器关键部位,为了确保电动冲击器的正常使用,必须对原有结构进行改进。

3.2改进设计及仿真结果

针对上述分析,做了以下改进措施:

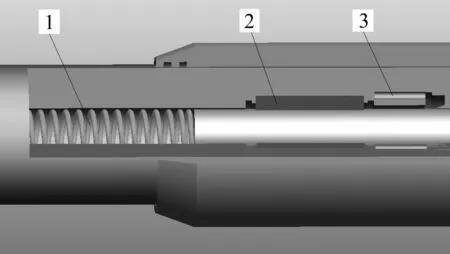

(1)将原来普通的滑动轴承换成较为新型具有自润滑功能的聚四氟乙烯滑动轴承,轴承外径径尺寸由原来32 mm变为23 mm,经仿真安全系数由0.12提升到0.46。将原来轴承内置改为轴承外置的形式(见图6),滑动面由内轴承面改变为外轴承面,增大接触面积,对改进后的模型进行仿真分析,发现冲击器最大应力已降到了613.49 MPa,减少较为明显,但冲击器的最小疲劳寿命和最小安全系数仍不满足设计要求,分别为1 148 h和0.64,因此需要对冲击器结构进行进一步优化。

图6 改进后模型内部局部结构 Fig.6 Improved Structure of linear motors impactor

(2)适当增大最易疲劳破坏处的局部壁厚,并使该处的尺寸变化变得更加平缓,可以显著改善疲劳寿命和安全系数指标,但增大壁厚直接结果是造成冲击器动子线圈体积变小,使冲击功率降低。为了综合衡量疲劳寿命和电磁功率指标,论文对同一直径磁杆,不同壁厚的冲击器(不同外径)冲击应力和疲劳寿命分别进行了仿真计算,得到外径和最大应力、外径和最小疲劳寿命、外径和最小安全系数关系数据,如表1所示。

表1 不同壁厚与冲击应力、疲劳寿命和安全系数关系

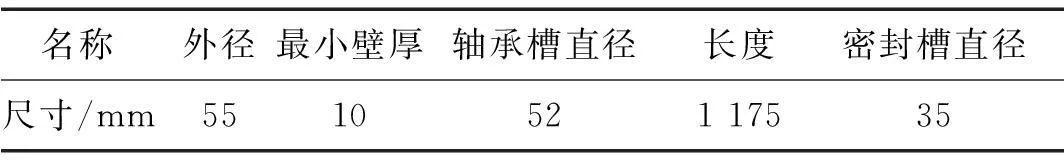

从表1可以看出随着冲击器主体直径尺寸的增大,冲击器所受到的最大冲击应力会有相应的增加,但跟初始设计的结果相比冲击器的疲劳寿命和安全系数也有明显的改善。随着冲击器主体直径尺寸的增大,冲击器最小壁厚尺寸也相应的增大,且在该处尺寸的变化愈发平缓,改善了冲击器的受力状况,提高了其疲劳抗性。综合应力疲劳分析和电磁分析,最终选择冲击器的外径为Ф55,冲击器的主要尺寸如表2所示。

表2 冲击器基本尺寸

图7是改进后冲击器疲劳分析的疲劳寿命的局部截面云图,对比改进前的分析结果可知,冲击器最小疲劳寿命大幅度提高,达到了4.03×105,而最小安全系数也达到了1.661 2,基本满足了冲击钻进需求。

图7 改进后冲击器局部疲劳寿命分布云图 Fig.7 Local fatigue life contours of the improved impactor

(3)应力缓冲措施

根据应力波反射机理(机械滤波),有些文献[10] 提出垫片可提高零部件抗冲击能力。冲击应力波在通过结构件与垫片的分界面时,部分被反射而衰减,垫片提高被保护件抗冲击能力的主要原因不是弹性缓冲,而是机械滤波。本文在冲击器底部增加一个典型三明治缓冲结构(5 mm聚四氟乙烯+5 mm铝片+5 mm聚四氟乙烯),在相同条件下对冲击器应力应变、寿命进行了仿真。

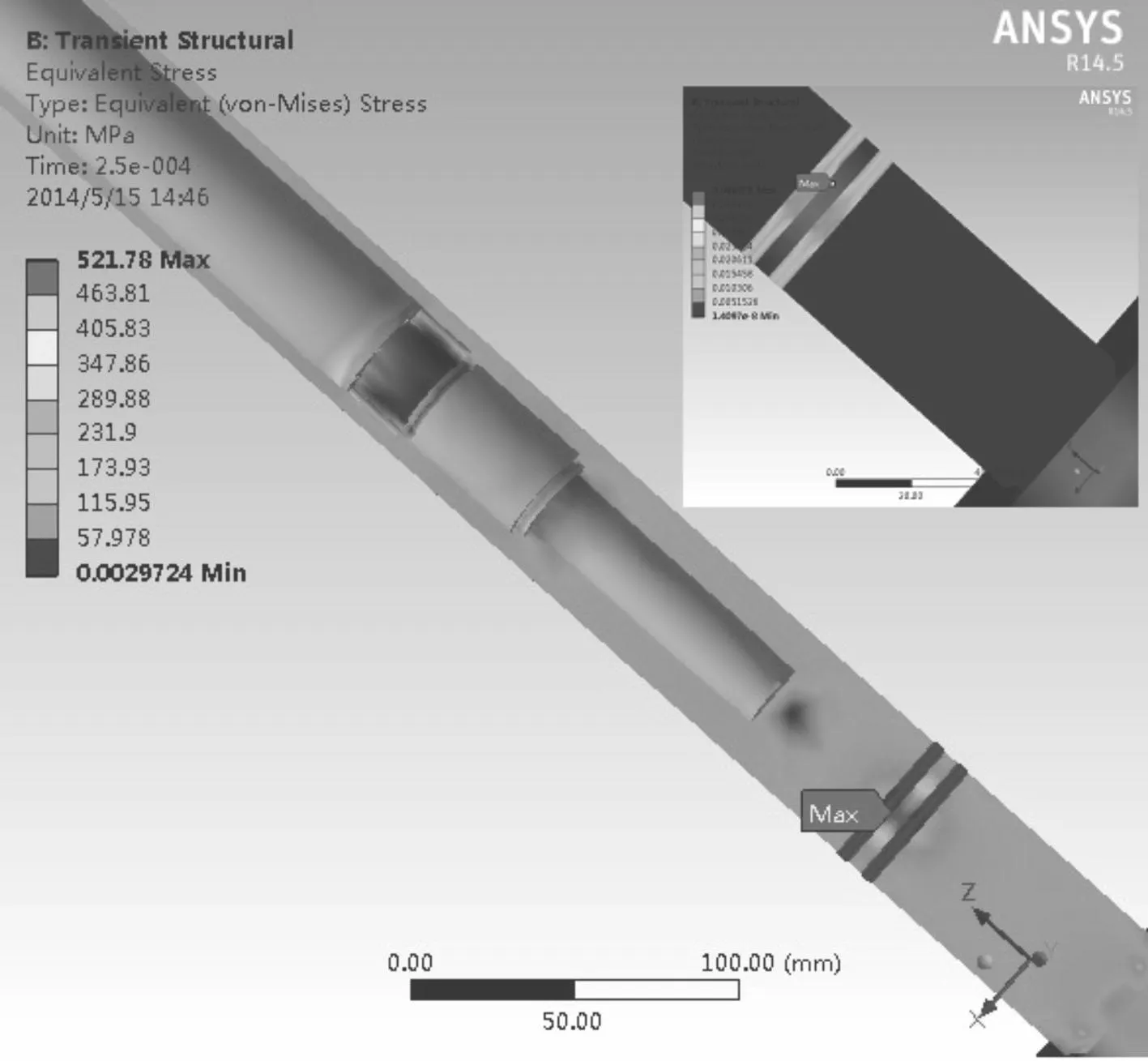

图8为采用缓冲后冲击器局部应力分布云图,图8中小图为为局部最大应力分布图,冲击器最大应力由原来的642.37 MPa降为523.78 MPa,而且最大应力处不是在电机线圈和硅钢片的关键部分,出现在缓冲部件。直线电机冲击的动子线圈和硅钢部分平均应力下降231 MPa,这样可以最大限度地保护直线电机冲击器的关键部分。图9为冲击器疲劳寿命分布图,采用缓冲垫后关键部分寿命由原来的4.034×105h变为3.335 6×106h,改进效果非常显著。

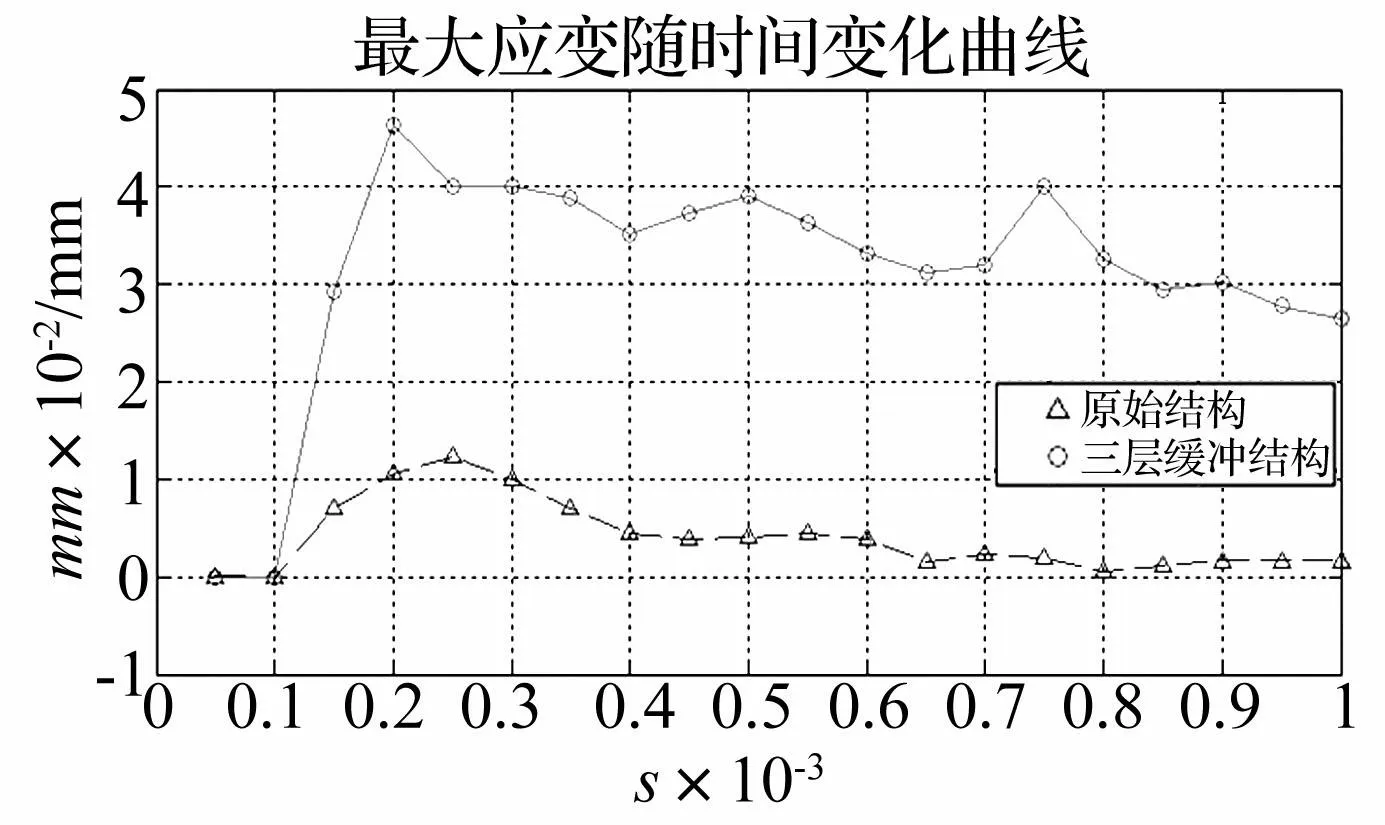

采用垫片缓冲方式对于被保护件质心惯性加速度影响很小,却能显著衰减其在质心加速度曲线上的应力波,降低二者的合力尖峰,并减少往复振动冲击的破坏。图10为冲击器碰撞最大应力随时间变化曲线,图11为应变随时间变化曲线。对比发现采用三层垫片的缓冲结构最大应力峰值都降低了,尤其是后面两个应力波峰减小比较明显,主波峰幅度减小约20%,次级波峰减小约60%。

图8 采用缓冲后冲击器应力全局(最大局部)分布云图 Fig.8 Gloabal and Local stress contours of the improved-impactor with buffer gasket

图9 采用缓冲后冲击器疲劳寿命分布云图 Fig.9 Fatigue life contours of the impactor with buffer gasket

图10 采用缓冲后冲击器最大应力变化曲线 Fig.10 Fatigue life contours of the impactor with buffer gasket

图11 采用缓冲后冲击器最大应变变化曲线 Fig.11 Fatigue life contours of the impactor with buffer gasket

4结论

上述仿真结果对于开展此类冲击器的设计具有重要的指导意义:①冲击器冲击过程中的危险区域发生在靠近冲击面的壁厚较小且尺寸变化较大处。②在冲击器的设计过程中可以适当的增加壁厚,缓和尺寸变化,以提高疲劳冲击寿命,但壁厚增加会造成线圈尺寸减小,电机电磁容量会降低。在设计冲击器时需要综合考虑两者要求。③采用缓冲垫会减小反弹应力影响,但缺点是冲砧获得的冲击应力幅值也会减小。由于质心加速度不变,冲击器的冲击功不会改变。仿真为冲击器的进一步优化设计和快速设计提供了理论依据。

参考文献

[1]胡柳青,李夕兵,赵伏军.冲击载荷作用下岩石破裂损伤的耗能规律[J].岩石力学与工程学报, 2002, 21: 2304-2308.

HU Liu-qing, LI Xi-bing, ZHAO Fu-jun. Study on energy consumption in fracture and damage of rock induced by impact loadings[J]. Chinese Journal of Rock Mechanics and Engineering, 2002, 21: 2304-2308.

[2]冯尚明,杨波.用于电磁飞机弹射系统的直线电机设计综述[J].舰船科学技术, 2008,30(3): 36-41.

FENG Shang-ming, YANG Bo. Survey of design of linear machine for electromagnetic aircraft launch system[J]. Ship Science and Technology, 2008, 30(3): 36-41.

[3]Kwak I G, Lee S H, Lee D I. Improvement of Open Boundary Magnetic Field Analysis of Air-Core Magnet Using High Order Boundary Sensitivity [J]. IEEE Transactions on Applied Superconductivity, 2009,14th

[4]王俊峰. 碰撞冲击力的数值计算与测试方法研究[D]. 上海: 上海交通大学, 2007.

[5]王远功. 冲击问题的动态分析方法[J].振动与冲击, 1994, 13(1): 41-45.

WANG Yuan-gong. Dynamic analysis method of impact problem[J]. Journal of Vibration and Shock, 1994, 13(1): 41-45.

[6]王多智, 范峰, 支旭东.网壳结构冲击响应分析方法及抗冲击特性研究[J].振动与冲击, 2013,32(10): 111-117.

WANG Duo-zhi, FAN Feng, ZHI Xu-dong. Dynamic response analysis and anti-shock performance of reticulated shell under impact[J]. Journal of Vibration and Shock, 2013,32(10): 111-117.

[7]刘永辉,张银.基于有限元分析的洗衣机跌落冲击仿真及改进设计[J].振动与冲击, 2011, 30(2): 164-166.

LIU Yong-hui, ZHANG Yin. Drop simulation and design improvement of a washing machine based on FE analysis[J]. Journal of Vibration and Shock, 2011, 30(2): 164-166.

[8]徐蓬朝,黄惠东,张龙山. 垫片提高抗冲击能力的应力波衰减机理[J]. 探测与控制学报,2012, 34(2):1-6.

XU Peng-zhao, HUANG Hui-dong, ZHANG Long-shan. Stress wave reflecting attenuation to improve anti-shock capacity by gasket[J]. Journal of Detection & Control, 2012, 34(2):1-6.

[9]Delpassand M S. Stator life of a positive displacement down-hole drilling motor[J]. American Society of Mechanical Engineers Petroleum Division Pd, 1999, 121(2):110-116.

[10]Zhang S, Norum L, Nilssen R. Variable voltage variable frequency control of tubular linear permanent magnet synchronous machine for drilling applications[C]// Electrical Machines (ICEM), 2010 XIX International Conference on. IEEE, 2010:1-5.