避险车道网索吸能系统

第一作者闫书明男,教授级高级工程师,1976年8月生

避险车道网索吸能系统

闫书明1,方磊2,马亮1,荆坤1

(1. 北京中路安交通科技有限公司,北京100070; 2.华南理工大学土木与交通学院,广州510641)

摘要:为弥补部分避险车道长度不足,提出避险车道网索吸能系统,采用低速功能试验验证了系统可行性,采用高速功能试验找出了结构薄弱之处,建立有限元仿真模型,对结构薄弱处影响因素进行了系统分析后,得到了网索吸能系统优化结构,并组织两次实车运行试验对优化结构进行了验证。发现网索吸能系统可有效输出阻尼力,将阻尼力控制在25kN可有效保证乘员安全性能,阻尼力和车辆质量对传力索输出力峰值影响不大,将缠绳滚筒直径控制在400mm以上、质量控制在130kg以下,同时将防护网设置在避险车道入口后30m处,可有效保证传力索不会破断,坡度为9.29的砾石避险车道安装了搅拌式阻尼器网索吸能系统后可在66.2m的距离内使驶入速度为104km/h的55t大货车停车,安装了刹车片式阻尼器网索吸能系统后可在62.5m距离内使驶入速度为101km/h的55t大货车停车。结果表明,合理设计和设置的网索吸能系统是一种有效的拦截刹车失灵车辆的设施。

关键词:交通设施;避险车道;网索吸能系统;实车试验;有限元分析;阻尼器

基金项目:交通运输部西部交通建设科技项目(200731800003)

收稿日期:2014-08-07修改稿收到日期:2014-09-30

中图分类号:U417.12

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.17.006

Abstract:To make up for the deficiency of short length of some truck escape ramp, a net energy absorption system for a truck escape ramp was proposed, the system feasibility was proved with low velocity tests, the weak parts of the system were found with high velocity tests, FEA models were built to analyze influence factors on the weak parts, the system’s optimization structure was obtained and its function was verified with two vehicle running tests. It was shown that the damping force can be outputted by the net energy absorption system, the occupant safety can be guaranteed with a 25 kN damping force; the damping force and vehicle mass have a smaller effect on peak output force of tension rod, the rod can be effectively guaranteed not to be broken by controlling the diameter of the rod roller to be larger than 400 mm, the mass of the rod roller to be less than 130 kg, and setting the protective net at 30 m behind the entrance of the truck escape ramp; the truck escape ramp with a slope of 9.29 and an installed stirring type damper net energy absorption system can make a 55 t truck with a speed of 104 km/h stop within a distance of 66.2 m, while it with an installed brake sheet damper net energy absorption system can make a 55 t truck with a speed of 101 km/h stop within a distance of 62.5 m. The results indicated that the net energy absorption system with reasonable design and correct setting can be an effective facility to stop brake failure vehicles.

Net energy absorption system for a truck escape ramp

YANShu-ming1,FANGLei2,MALiang1,JINKun1(1. Beijing Zhongluan Traffic Technology Co.,Ltd, Beijing 100070, China;2. School of Civil Engineering and Transportation, South China University of Technology, Guangzhou 510641, China)

Key words:traffic facility; truck escape ramp; net energy absorption system; real vehicle test; FEA; damper

在山区高速公路中往往存在连续长下坡路段,车辆(特别是大型货车)在这些连续长下坡路段行驶时,因为长时间使用行车制动,致使制动器温度急剧上升,严重时可导致制动效能丧失,引起重特大交通事故[1-3]。设置避险车道是目前解决山区公路连续长下坡路段交通安全问题较为有效的工程措施[4-7]。但是一些山区高速公路连续长下坡路段由于路侧空间不足,所设置的避险车道长度不够,车辆冲出避险车道的现象时有发生[8-10]。通过在避险车道上设置网索吸能系统,利用该系统中的阻尼器产生的制动力与传统避险车道相结合,可以达到使失控车辆在较短距离内停车的目的,从而可有效解决避险车道长度不足的问题[11-12]。

在网索吸能系统研制中经常发生拦截网索断裂情况,通过理论分析,建立有限元模型,分析找出致使拦截网断裂的关键因素,对结构进行优化后,通过实车试验对优化结构进行功能验证。

1连续长大下坡事故与避险车道

1.1连续长大下坡事故

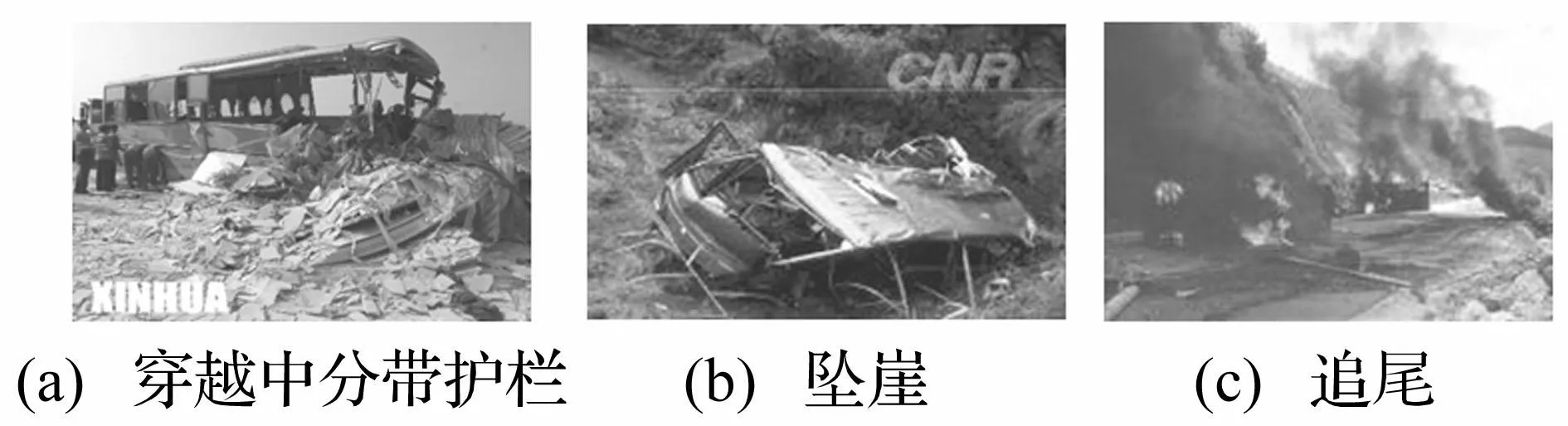

通过调查,在连续长大下坡上,车辆刹车制动失灵导致的事故形态主要包括:制动失灵车辆由于车速大,在遇到右转的小半径弯道时,有可能越过左侧超车道,易穿越中央分隔带护栏,发生进入对向车道与对向车辆相撞的恶性二次事故,见图1(a);制动失灵车辆在遇到左转的小半径弯道时,由于车速大转向困难,易造成侧翻或冲出护栏,造成车辆坠落路堤或陡崖、河流等事故,见图1(b);制动失灵车辆由于在连续长下坡路上速度越来越大,受道路空间限制,很容易与前方正常行驶车辆发生追尾,见图1(c)。

图1 连续长大下坡事故 Fig.1 Accident performance on severe continuous downhill

1.2传统避险车道

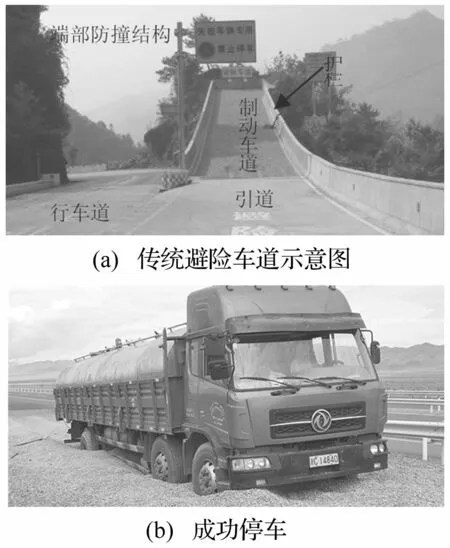

避险车道是指在长陡下坡路段行车道外侧增设的供速度失控车辆驶离正线安全减速的专用车道。实践证明,避险车道是解决连续纵坡路段交通安全问题较有效的工程措施。避险车道主要具有以下两个作用:①使失控车辆从交通流中分离,避免其对其他车辆造成干扰;②使失控车辆停车,对乘员和货物形成保护。国内目前常用的避险车道形式为碎(砾)石路床避险车道,见图2(a),主要由引道、制动车道和辅助设施(如两侧护栏、端部防撞结构等)组成;通过引道诱导标识指引制动车辆进入避险车道入口后,利用碎(砾)石增大路床摩擦因数,同时多配合路面反坡将车辆动能转化为势能,使连续长下坡路段制动失灵的车辆在一定距离内安全停车,见图2(b);避险车道辅助设施中的护栏和端部防撞结构除起到约束碎(砾)石的作用,还有有效降低车辆进入避险车道后发生从其两侧和端部越出或翻出事故概率的功能。

图2 传统避险车道示意图 Fig.2 Traditional truck escape ramp

根据国内现有的碎(砾)石路床避险车道的使用情况来看,部分避险车道存在防护能力不足问题,事故的形式多种多样,事故产生的因素也错综复杂,但有两种事故形式较为典型,具体体现在,由于避险车道长度不足,导致车辆冲出避险车道事故发生,见图3(a);由于单纯的砾石阻尼力对于车辆作用点低,在驶入避险车道后易发生车头下垂绊阻的事故,见图3(b)。

图3 传统避险车道事故 Fig.3 Accidents of traditional truck escape ramp

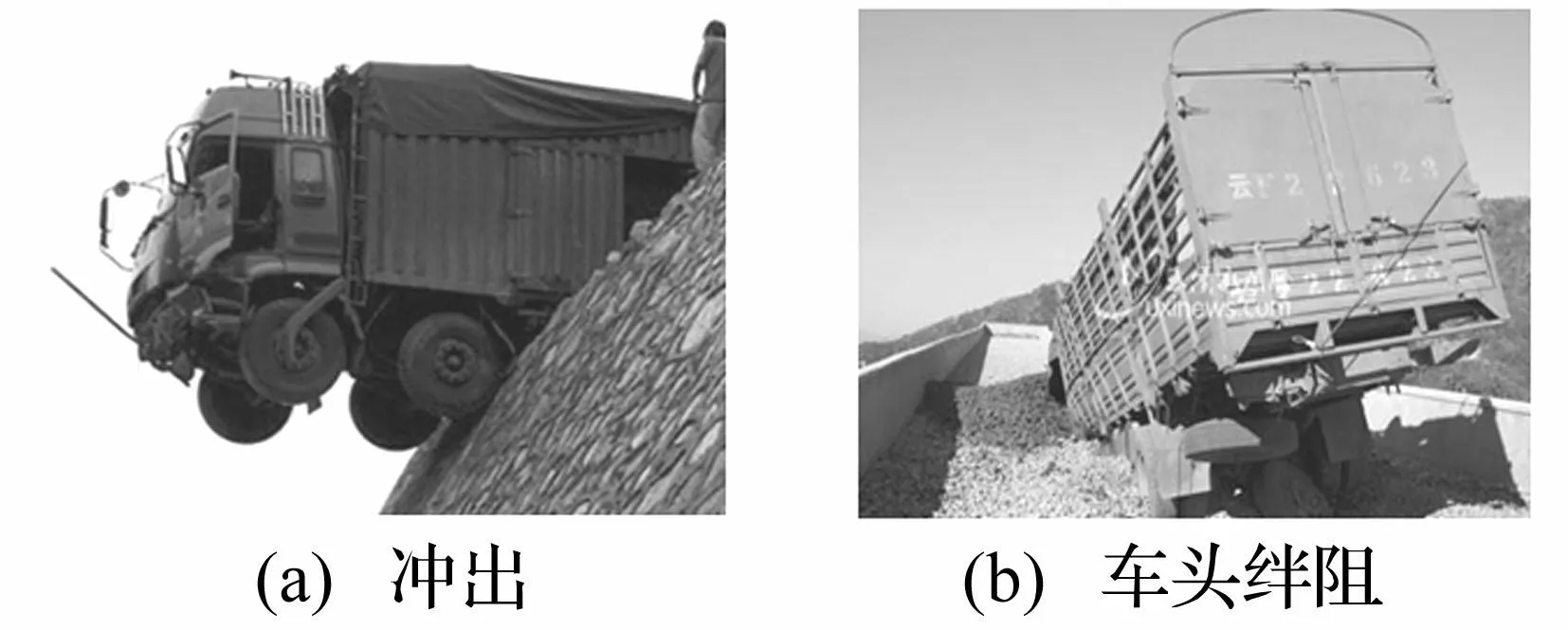

1.3网索避险车道

网索避险车道为一种新型避险车道设计,其在传统避险车道上增设了网索吸能系统。网索系吸能系统主要由防护网、传力索、转向定滑轮和阻尼器组成,其工作过程为:车辆进入避险车道后,车体下部的车轮与路床产生滚动阻力强制车辆减速,车体上部车前脸碰撞防护网,防护网带动传力索随车辆前行,传力索拉动阻尼器转动,阻尼器通过刹车片摩擦或搅拌臂搅拌提供拦截阻力。拦截阻力和滚动阻力共同作用吸收刹车失灵车辆的动能,直至车辆停下。

图4为网索吸能系统的结构组成和工作工程示意图。

图4 网索吸能系统 Fig.4 Net energy absorption system

通过在传统避险车道结构基础上增加网索吸能系统来增加避险车道的阻尼力,有效缩短避险车道的设计距离,降低车辆冲出避险车道的事故概率,同时由于网索吸能系统对于车辆阻尼力的作用点约位于保险杠位置,使得网索避险车道总体阻尼力对于车辆的作用点上移,有效降低车头绊阻的事故概率。

2网索吸能系统与功能试验

2.1系统结构参数

图5为防护网结构图,其由7根φ12的横向钢丝绳和钢板支架构成;通过调查,货车车头宽度在2.0m~2.5m之间,考虑到防护网需要对车辆侧面形成一定包围 ,取防护网长8m;防护网宽度不宜过大,否则会造成驾驶员心理恐慌,也不宜过小,否则会使防护网与车头之间接触面积小,对车辆形成较大破坏,通过分析取防护网的宽度为0.6m;将大型货车的前保险杠作为防护拦截作用部位,通过调查得到大型货车前保险杠中心距地面高度为0.8m左右,由此确定防护网下沿距地面0.5m。

图6为阻尼器结构图,其由缠绳滚筒、传力轴、刹车片或搅拌臂、及封装设施组成:缠绳滚筒为钢管结构,钢管直径为400mm,长度为500mm;传力轴为圆钢结构,圆钢直径为216mm,长度为955mm;刹车片采用少金属材料,通过施加正压力产生阻尼作用,搅拌臂为钢铁材料,通过搅拌粒状或球状粒料产生阻尼作用,由于刹车片和搅拌臂均为提供阻尼力的设施,作用等价,在低速功能试验、高速功能试验和仿真分析中均以刹车片阻尼器为基础进行研究。

图5 防护网(单位:cm) Fig.5 Crashworthy net(unit:cm)

图6 阻尼器结构示意图 Fig.6 Sketch map of damping machine

传力索采用φ24的钢丝绳,传力索一端与防护网端部连接,一端绕过转向定滑轮后缠绕于阻尼器的缠绳滚筒之上。

2.2低速功能试验

采用4轴整体大货车以较低速度对网索吸能系统进行碰撞运行试验,见图7。由于试验为真人驾驶,为保障驾驶员的人身安全以及车辆的可重复使用性,对车辆前部保险杠、翼子板、发动机盖、水箱以及驾驶室和其它受力部件用型钢进行了加固;试验过程中,禁止制动装置起作用,对网索吸能系统的阻尼效果进行功能可行性研究。

图7 低速功能试验系统 Fig.7 Function test system with low velocity

在20km/h碰撞运行试验过程中发现,阻尼器基本实现预期目标:车辆碰撞防护网后,传力索被拉紧,在传力索作用下,缠绳滚筒开始启动旋转,在刹车片作用下,阻尼器为传力索提供阻尼力。

2.3高速功能试验

采用台车以高速对网索吸能系统进行碰撞运行试验。台车采用两轴货车改装,保持转向系统、悬架系统、车轮、前后桥完整,通过配重至总重10t,见图8。采用牵引装置将台车加速到100km/h,对网索吸能系统阻尼功能可靠性进行验证。

图8 台车 Fig.8 Bogie

在高速运行试验过程中发现,传力索钢丝绳破断,需要进行结构优化研究。

3仿真分析

造成钢丝绳破断的可能因素主要有阻尼器产生的阻尼力、车辆碰撞速度、车辆的质量和阻尼器的转动惯量,建立仿真模型,对以上几种因素对钢丝绳破断的影响进行分析,找出造成钢丝绳破断的主要原因,为结构优化奠定基础。

3.1仿真模型

基于有限元方法的ls-dyna软件显式算法模块擅长处理碰撞类高度非线性问题,利用Hypermesh建模软件,建立1∶1比例ls-dyna仿真模型[13]。

3.1.1网索吸能系统

网索吸能系统的防护网的钢板支架为薄壁金属件,单元类型设定为四边形壳单元,将最小特征长度控制在8mm以上,保证计算效率和精度;网索吸能系统的防护网和传力索中的钢丝绳采用释放弯矩和扭矩的梁单元模拟[14],面积取钢丝绳的有效受力面积;网索吸能系统的阻尼器缠绳滚筒、阻尼器传力轴、以及转向定滑轮采用释放轴向转动的刚体单元模拟,用质量点单元模拟这几种结构的质量,确保转动结构的转动惯量与实际相一致;刹车片采用六面体实体单元模拟。通过静力拉伸试验和Hopkinson压杆冲击试验确定钢板和刹车片的材料特性,通过拉力试验确定钢丝绳应力和应变曲线,作为材料参数输入有限元仿真模型,为方便分析,不考虑钢丝绳单元的破坏,而通过提取其最大张力来判断其是否断裂。

图9为建立的网索吸能系统有限元模型。

图9 网索吸能系统有限元模型 Fig.9 FEA model of net energy absorption system

3.1.2车辆模型

网索吸能系统防护目标是对避险车道入口速度为100km/h,重量55t的大货车在一定距离内形成有效拦截。拆车建立大货车有限元仿真模型[15]。大货车结构尺寸为15.7m×2.5m×3.1m,自重14.1t,采用质量单元配重至55t。车身、车头和车架主要由薄壁金属件组成,单元类型以四边形薄壳单元为主,由于四边形薄壳单元的规则程度对计算精度有较大影响,控制碰撞区四边形薄壳单元翘屈度小于15°,长宽比小于4,最大角小于135°,最小角大于45°;由于薄壁金属件大多数为曲面和加肋结构,形状较不规则,部分区域网格需要采用三角形薄壳单元过渡处理,但是三角形薄壳单元精度较四边形薄壳单元差,控制其数量在模型中不超过5%。车身各部分采用点焊连接,车门和车体通过铰接点单元连接。车身主要材料为低碳钢,通过静力拉伸试验和Hopkinson压杆冲击试验确定材料特性后,作为材料参数输入有限元仿真模型。车身中的发动机结构采用刚体材料。

图10为建立的大货车有限元模型。

图10 货车有限元模型 Fig.10 FEA model of truck

3.1.3碰撞模型

将网索吸能系统有限元模型和货车有限元模型整合成碰撞模型。在模型中,地面和车体之间采用刚体墙类型接触,车辆和护栏之间采用自动搜索类型接触[13];通过*initial_velocity_generation关键字设置大货车碰撞前初速度为100km/h;通过*load_body关键字设置系统重力加速度为9.8m/s2;通过施加刹车片和传动轴之间的压力获得阻尼力为25kN。

图11为整合建立的碰撞模型的计算结果,通过系统运行图可见车辆碰撞防护网后,传力索被拉紧并拖动阻尼器,刹车片在阻尼器旋转下提供阻尼力,网索吸能装置功能良好;通过传力索张力曲线可知,在车辆碰撞防护网初始时刻,传力索存在张力峰值290kN,强度为1470MPa的纤维芯钢丝绳破断力为281kN,说明钢丝绳传力索发生了破断,需要对几大因素对传力索峰值的影响做计算分析。

图11 碰撞结果 Fig.11 Impact result

3.2阻尼力影响分析

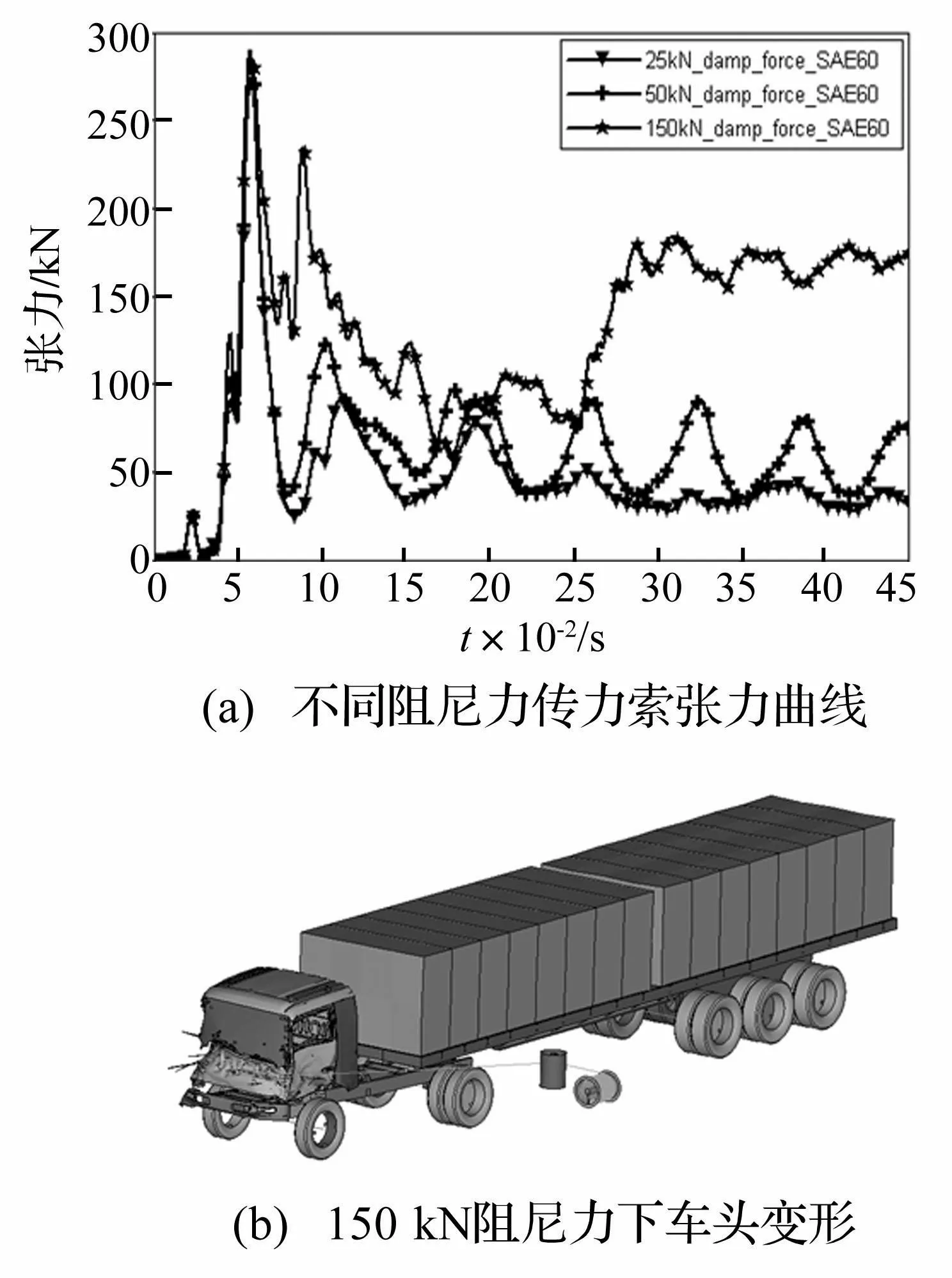

以3.1.3节建立的碰撞模型为基础,通过调整刹车片和传动轴之间的压力分别获得25kN、50kN、150kN阻尼力,其他参数保持不变。

图12为不同阻尼力下的碰撞结果,通过传力索张力曲线可见阻尼力不同,传力索张力最大峰值没有明显变化,说明阻尼力不是钢丝绳破断的主要因素;阻尼力为25kN时,产生峰值后的传力索张力比较平稳;阻尼力为50kN时,产生峰值后的传力索张力产生了较大波动;通过150kN阻尼力下车头变形可以看出,当阻尼力过大时,车头发生大变形,有可能危及乘员生命。

通过以上分析,在以后的仿真模型和运行试验中设定阻尼器的阻尼力为25kN。

图12 不同阻尼力碰撞结果 Fig.12 Impact result with different damp force

3.3车辆碰撞速度影响分析

以3.1.3节建立的碰撞模型为基础,保持阻尼力为25kN,通过*initial_velocity_generation关键字设置不同的大货车碰撞前初速度。

图13为不同碰撞速度下的传力索张力曲线,可见在20km/h碰撞速度下传力索张力峰值为110kN,60km/h碰撞速度下传力索张力峰值为175kN,100kN/h碰撞速度下传力索张力峰值为290kN,说明随着碰撞速度的增加,传力索张力大幅度增加,碰撞速度对传力索张力峰值影响较大。

根据以上分析,在网索避险车道试验和应用中应采取有效措施,减少车辆与防护网的初始碰撞速度,降低传力索破断的概率。

3.4车辆质量的影响分析

以3.1.3节建立的碰撞模型为基础,保持阻尼力为25kN,碰撞速度为100km/h,通过调整大货车上的质量单元获得不同的货车重量。

图14为不同吨位大货车的传力索张力曲线,可见传力索张力大小和线形随着大货车质量的变化没有明显不同,说明车辆质量对于传力索张力影响不大,其不是产生传力索张力峰值的主要因素。

根据动量定理分析,车辆质量远大于阻尼器质量是其对传力索张力峰值影响不大的基本原因。车辆质量影响分析结果对网索避险车道可对各种吨位货车进行有效拦截提供必要的数据支持。

3.5转动惯量影响分析

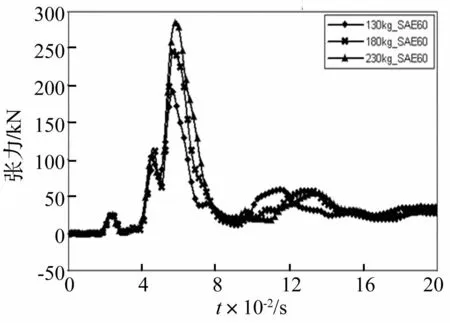

以3.1.3节建立的碰撞模型为基础,保持阻尼力为25kN,碰撞速度为100km/h,通过调整缠绳滚筒上的质量点来改变阻尼器的转动惯量。

图15为不同滚筒质量的传力索张力曲线,可见在130kg滚筒质量下传力索张力峰值为195kN,180kg滚筒质量下传力索张力峰值为245kN,230kg滚筒质量下传力索张力峰值为290kN,说明随着滚筒转动惯量的增加,传力索张力增加,滚筒转动惯量对传力索张力峰值影响较大。

图15 不同滚筒质量传力索张力曲线 Fig.15 Rod tension force with different roller mass

根据以上分析,减少滚筒初始旋转的转动惯量是降低传力索张力峰值的有效手段。

4试验

4.1试验系统

试验系统包括网索吸能系统、避险车道和试验用大货车。

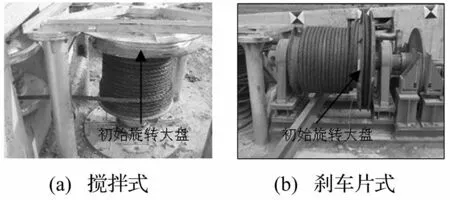

在仿真计算分析的基础上,对网索吸能系统的结构和参数进行了优化:通过调整刹车片压力或搅拌臂集料控制其阻尼力为25kN左右,在提供有效阻尼的同时,保证乘员不会受到严重伤害;将防护网放置在避险车道入口后一定距离处,首先让车辆通过砾石将速度降低,从而减少车辆与防护网初始碰撞速度,降低传力索破断概率;将滚筒质量降低为130kg,并设置初始旋转大盘,使传力索首先在大盘上旋转,从而减少初始滚动时转动惯量,达到降低传力索张力峰值的目的。图16为优化后的两种阻尼器结构。

图16 阻尼器优化结构 Fig.16 Optimization structure of damper

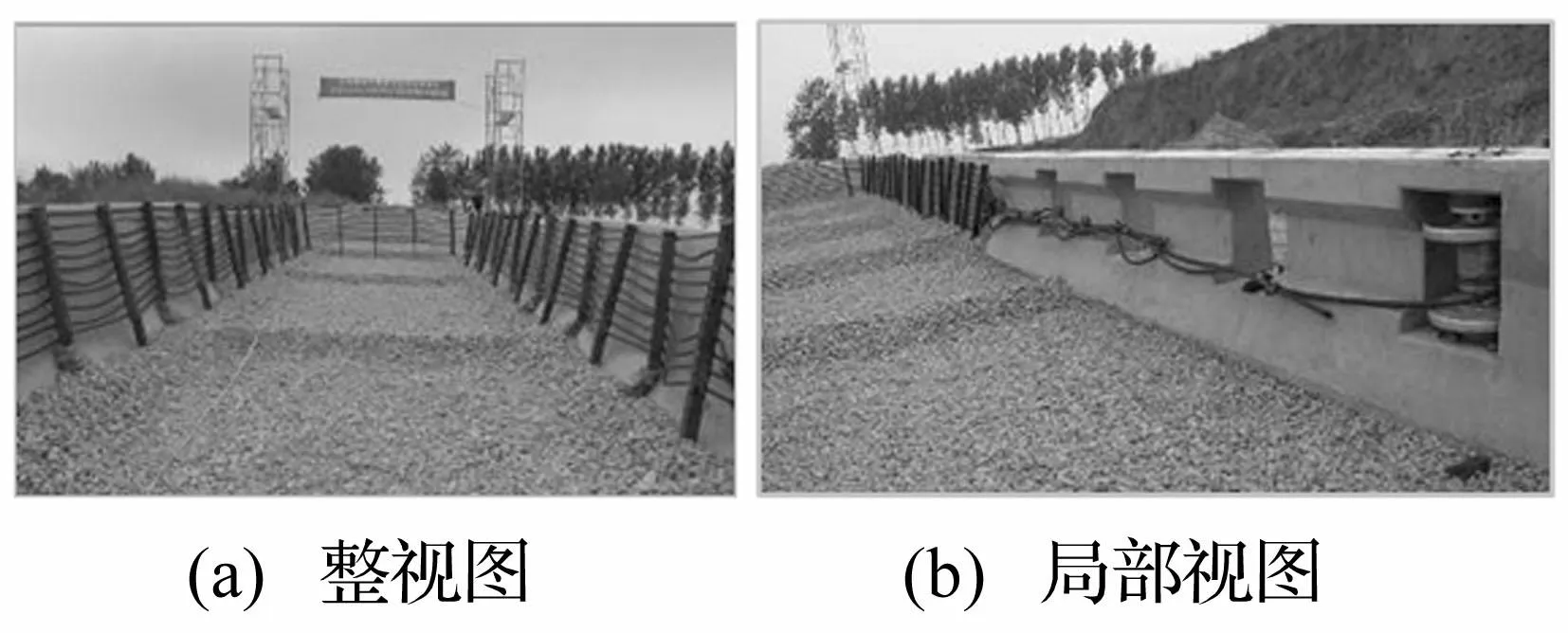

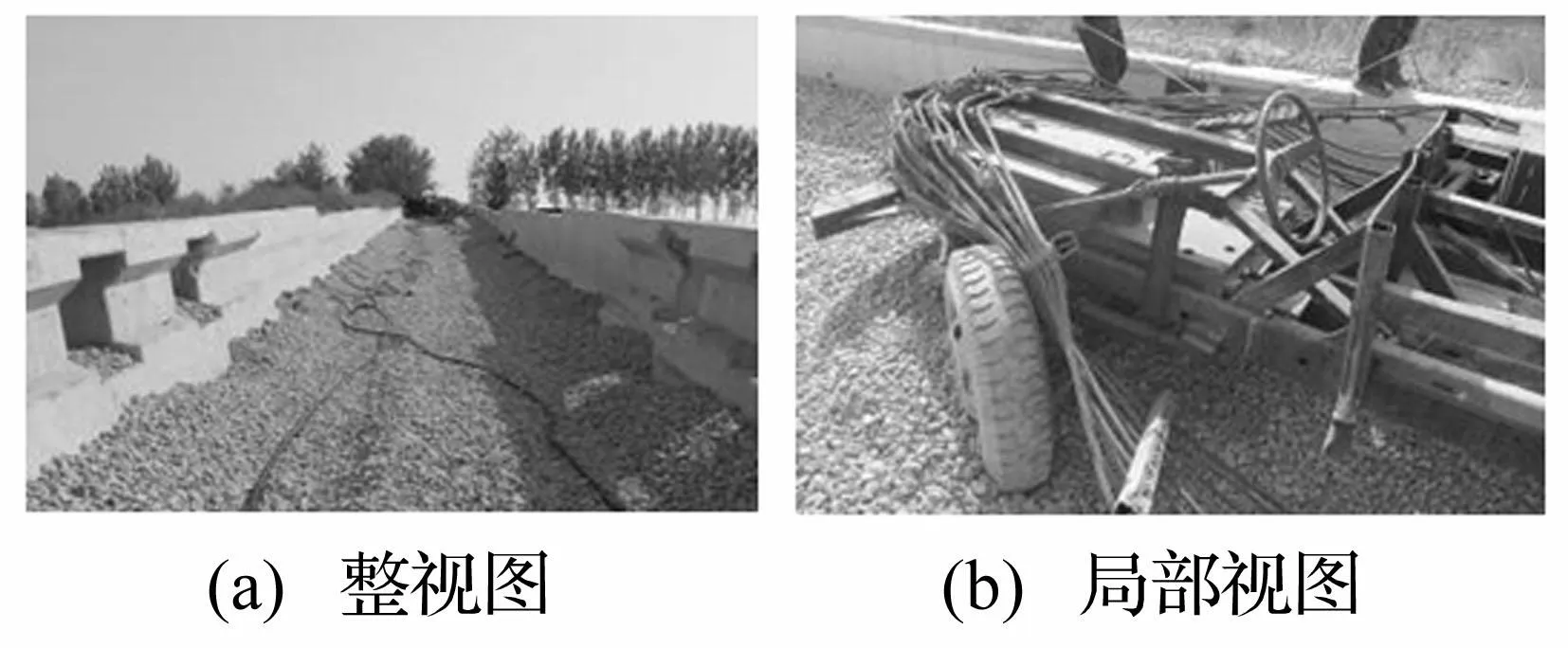

建立避险车道总长为75m,采用直径3~6cm的松散豆砾石作为路床填料,铺设厚度在入口30m范围内由0cm过渡到90cm,路床反坡坡度为9.29%,该避险车道对于防护100km/h时速的大货车设计长度明显不足[16]。将网索吸能系统设置于在该避险车道上(图17),阻尼器对称设置在避险车道两边,转向定滑轮安装在避险车道两侧的混凝土防撞护栏上,传力索绕过转向定滑轮后与防护网连接,防护网设置在避险车道入口后30m处。

图17 网索避险车道 Fig.17 truck escape ramp with net

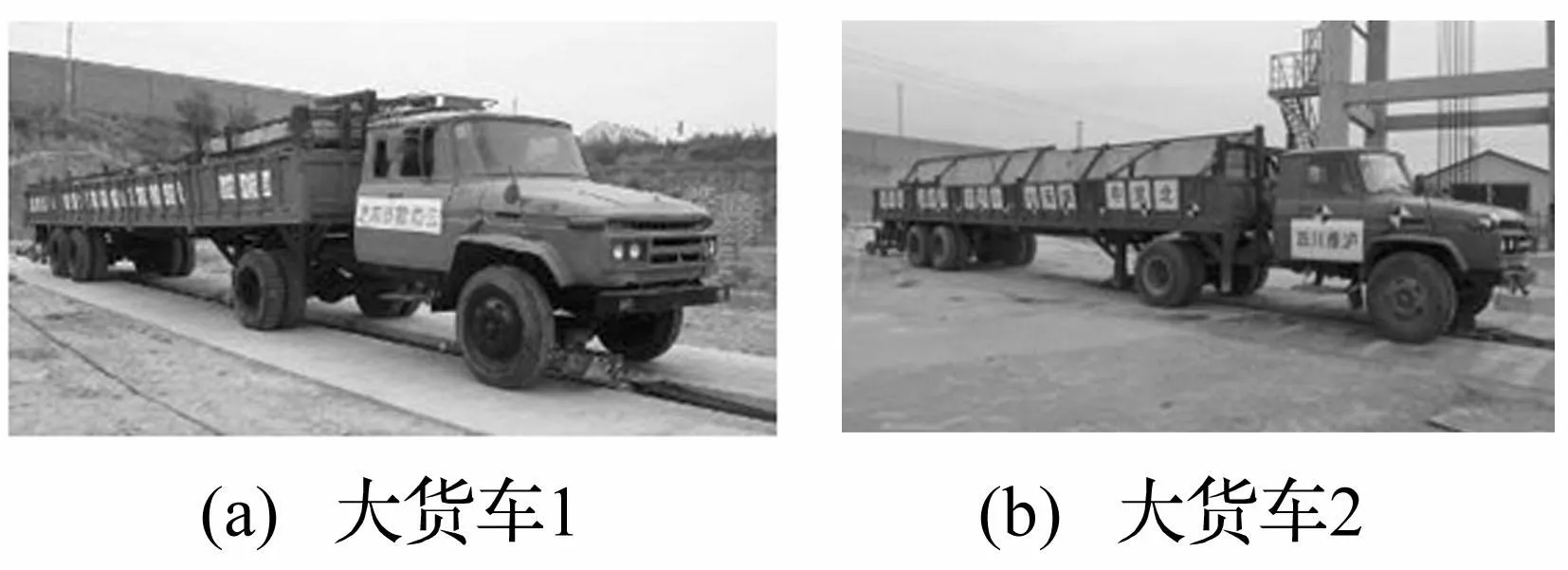

以网索避险车道为基础,对分别安装搅拌式和刹车片式阻尼器的网索吸能系统进行试验验证,图18为试验用的两辆大货车,车辆总成完整,转向系统、悬架系统、车轮、前后桥和轮胎气压符合正常行驶的技术要求,通过配载物将车辆总质量调整至55t。

图18 试验用大货车 Fig.18 Trucks in tests

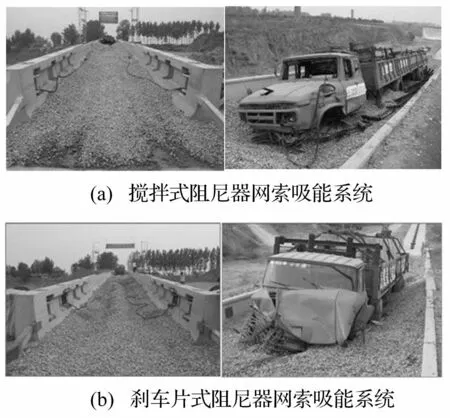

图19为试验结果,安装搅拌式阻尼器的网索避险车道在66.2m的距离内使驶入速度为104km/h的55t大货车停车,安装刹车片式阻尼器的网索避险车道在62.5m距离内使驶入速度为101km/h的55t大货车停车。说明安装了网索吸能系统的避险车道不但解决了长度不足问题,还储备了一定的安全系数,验证了网索吸能系统的安全性和可靠性。

图19 验证试验结果 Fig.19 Verification test results

为确定网索吸能系统的适应车重范围,采用图8所示的10t总重的台车以100km/h速度驶入安装了刹车片式阻尼器网索吸能系统的避险车道,图20为试验结果:停车距离为59m左右,车辆系统完好。说明网索吸能系统适应10t以上的货车。

图20 网索避险车道台车试验 Fig.20 Bogie test of truck escape ramp with net

图21 应用案例 Fig.21 Applications

5应用情况

实际工程中的网索避险车道已成功拦截多起事故(图21),对乘员形成了良好保护。

6结论

(1)避险车道长度不足会导致恶性事故,安装网索吸能系统后可有效增加阻尼力,并且使阻尼作用点上移,保护乘员安全;

(2)车辆接触网索吸能系统初始时刻,传力索张力存在峰值,易造成传力索破断从而导致系统功能破坏,对结构进行有限元仿真分析,得到传力索张力峰值对于车辆初始碰撞速度和阻尼器转动惯量比较敏感,对于车辆质量和阻尼器设定阻尼力较不敏感,基于该分析得到的网索吸能系统优化结构,经过两次实车运行试验验证,安全可靠,可在短距离内使车辆停车;

(3)建立的网索吸能系统有限元仿真模型,为得到网索吸能系统优化结构奠定了基础,而避险车道路床主要有砾石组成,有限元建模和计算较为困难,下一步需要进行砾石建模研究,完善网索避险车道系统仿真模型,同时由于试验未能测得传力索大小,对于仿真模型的误差未能给予确认,也是需要进一步完善的地方。

参考文献

[1]李超,王玉兰,王长中. 公路避险车道灰色定位评估模型[J].长安大学学报:自然科学版,2012,32(5):39-44.

LI Chao,WANG Yu-lan, WANG Chang-zhong. Grey evaluation model of highway emergency lane location[J]. Journal of Chang’an University: Natural Science Edition, 2012, 32(5):39-44.

[2]张诗波,黄海波,李平飞. 基于动力学的公路避险车道事故三维动态仿真[J].计算机工程与应用,2013,49(20):247-250.

ZHANG Shi-bo,HUANG Hai-bo,LI Ping-fei. Kinetics-based 3D-simulation method of truck escape ramp accident[J]. Computer Engineering and Applications,2013,49(20):247-250.

[3]靳恩勇,杜博英. 长大下坡货车制动器温度模型[J]. 公路交通科技,2011,28(2):133-136.

JIN En-yong,DU Bo-ying. Prediction model of brake temperature of truck on long and steep downgrade[J]. Journal of Highway and Transportation Research and Development, 2011, 28(2):133-136.

[4]杨宏志,胡庆谊,许金良. 高速公路长下坡路段安全设计与评价方法[J]. 交通运输工程学报,2010,10(3):10-16.

YANG Hong-zhi,HU Qing-yi,XU Jin-liang. Safety design and evaluation method of long steep downgrade sections for expressway[J]. Journal of Traffic and Transportation Engineering, 2010, 10(3):10-16.

[5]周应新,李志厚,李忠祥,等. 避险车道设计概要[J]. 公路,2010(5):206-211.

ZHOU Ying-xin,LI Zhi-hou,LI Zhong-xiang, et al. Brief introduction of design of truck escape road[J]. Highway, 2010(5):206-211.

[6]周应新,杨泽龙,刘向南,等. 连续下坡公路安全保障系统设计概述[J]. 公路,2010(5):212-217.

ZHOU Ying-xin,YANG Ze-long,LIU Xiang-nan, et al. Brief introduction of design of security system for continuous downgrade highway[J]. Highway, 2010(5):212-217.

[7]贾宁,闫书明,马亮,等.组合式消能减速护栏实车碰撞试验研究[J].振动与冲击,2013,32(13):1-5.

JIA Ning,YAN Shu-ming,MA Liang,et al.Full-scale impact test of a combined barrier for vehicle speed-reducing[J].Journal of Vibration and Shock,2013,32(13):1-5.

[8]张高强,孙传夏,程晓辉,等. 基于颗粒流模拟的避险车道制动床长度确定方法[J]. 公路交通科技,2011,28(10):118-124.

ZHANG Gao-qiang,SUN Chuan-xia,CHENG Xiao-hui,et al. Determining method oflength of arrested bed of truck escape ramp based on particle flow simulation[J]. Journal of Highway and Transportation Research and Development,2011,28(10):118-124.

[9]韩跃杰,许金良,刘永福. 连续长下坡路段的安全坡长[J]. 长安大学学报:自然科学版,2010,30(5):35-39.

HAN Yue-jie,XU Jin-liang, LIU Yong-fu. Safety grade length for driving at long steep downgrade highway[J] . Journal of Chang’an University: Natural Science Edition, 2010, 30(5):35-39.

[10]Kim J K, Wang Y H, Ulfarsson G F. Modeling the probability of freeway rear-end crash occurrence[J] . Journal of Transportation Engineering, 2007, 133(1):11-19.

[11]李迎春,石红星,邰永刚,等. 基于拖头车碰撞的滑道式网索避险车道仿真研究[J]. 中外公路,2013,33(1):287-289.

LI Ying-chun, SHI Hong-xing, TAI Yong-gang, et al. Simulation study on slide type net truck ramp based on tractor impact[J] . Journal of China & Foreign Highway,2013,33(1):287-289.

[12]马亮,谢凤禹,张汝文,等. 蒙新高速公路网索式避险车道试验研究[J]. 公路,2009(4):46-51.

MA Liang, XIE Feng-yu, ZHANG Ru-wen, et al. Experiment and research on retecord escampe ramp of meng-xin expressway[J] . Highway, 2009(4):46-51.

[13]闫书明. 有限元仿真方法评价护栏安全性能的可行性[J]. 振动与冲击,2011,30(1):152-156.

YAN Shu-ming. Feasibility analysis of barrier safety evaluation with finite element simulation method[J] . Journal of Vibration and Shock, 2011,30(1):152-156.

[14]闫书明,白书锋. 钢管预应力索防撞活动护栏开发[J]. 交通运输与工程学报,2010,10(2):41-45.

YAN Shu-ming, BAI Shu-feng. Development of crashworthy movable barrier with pretension wire in tube[J] . Journal of Traffic and Transportation Engineering, 2010,10(2):41-45.

[15]闫书明,包琦玮,惠斌,等. 整体货车和拖头货车碰撞护栏分析[J]. 特种结构,2011,28(1):82-85.

YAN Shu-ming, BAO Qi-wei, HUI Bin, et al. Impact analysis of barrier with rigid truck and trailer truck[J].Special Structures, 2011,28(1):82-85.

[16]Witheford D. Truck escape ramps of Washiongton, D.C.:NCHRP Synthesis of Highway Practice 178[M]. Washiongton, D.C.: Transportation Research Board,1992.