装载机轴流风扇的气动声学性能优化与分析

·设计计算·

装载机轴流风扇的气动声学性能优化与分析

张士伟1,陈长征1,周勃2

(1.沈阳工业大学机械工程学院 沈阳 110870;2.沈阳工业大学建筑工程学院 沈阳 110870)

摘要:叶尖间隙是影响风扇的效率和噪声重要因素之一,选择合适的叶尖间隙,对降低风扇噪声和保障风扇效率有重要意义。针对某轴流冷却风扇,利用流体分析软件Fluent对冷却风扇进行了流场仿真分析和优化,研究了叶尖间隙对气动噪声的影响规律。结果表明,当叶尖间隙为7 mm时,风扇降噪效果理想,在保证风扇冷却性能的基础上,较明显降低了风扇噪声。仿真结果与实验结果一致,从而证明该优化方案是可行的。

关键词:装载机;叶尖间隙;轴流风扇;气动噪声

中图分类号:Th132.1文献标识码:A

收稿日期:2015-04-23;修订日期:2015-05-22

基金项目:中国博士后科学基金(2014M560220);国家科学支撑计划(2013BAF07B04)

作者简介:张士伟(1983-),男,沈阳工业大学博士研究生,研究方向:振动噪声控制。

The optimization and analysis of aerodynamic acoustic performance of the axial flow fan used in loader

ZHANG Shi-wei1, CHEN Chang-zheng1, ZHOU Bo2

(1. School of Mechanical Engineering,Shenyang University of Technology,Shenyang 110870, China;

2. Architectural and Engineering Institute, Shenyang University of Technology, Shenyang 110870, China)

Abstract:As the tip clearance is an important factor for the efficiency and noise of the fan, selecting appropriate tip clearance is important. For the axial flow fan, in this paper, the fan’s fluid field is analyzed and its parameter is optimized by fluent analysis software. The effect of tip clearance on aerodynamic noise is also researched. The simulation results show that de-noising achieve an ideal effect when the tip clearance value is 7mm. The simulation results are in agreement with the experimental results, it proves that optimization scheme is useful and effective.

Keywords:loader; tip clearance; axial fan; aerodynamic noise

0前言

装载机在工作过程中产生的噪声危害人们健康,因此对装载机噪声控制的研究逐渐受到重视[1]。其中,冷却风扇噪声为装载机的主要噪声之一。叶尖间隙的存在使风扇顶部的流场较为复杂,因迎风面和背风面压力差产生的泄露流影响风扇的流场和气动性能。如何选择风扇使之在满足工作效率的基础上实现降低装载机的噪声成为迫切解决的问题。

当气流流经旋转的叶片时,内部流场很复杂,叶尖和叶根可能会产生漩涡,这些漩涡相互作用,导致气流不稳定,产生气流噪声。很多学者采取很多措施,如改变叶片的形状、叶尖间隙等。You等设计了尾缘为锯齿状的叶片,并用数值模拟和实验对原叶片和锯齿状叶片做了比较,发现锯齿状叶片不仅减少了尾流,还降低了气动噪声[2];Fukano 等研究了叶尖间隙对轴流风扇噪声的影响,叶尖间隙泄露是主要噪声源,当叶尖间隙变大时,叶尖涡产生的宽频噪声减小[3]。文献[4]中建立了风扇性能计算的CFD模型,通过对比仿真值和试验值,验证了模型的正确性。上官文斌等利用CFD软件计算了某发动机冷却风扇的静压、效率、功率和流量的关系,并用实验结果验证了计算结果,并指出叶尖间隙对风扇性能有重要影响[5]。

本文以装载机某冷却风扇为研究对象,用CFD方法模拟风扇的流场,分析叶尖间隙对风扇气动声学的影响,选取合适的参数,使冷却风扇在满足散热要求的基础上,降低了轴流风扇噪声。

1风扇气动噪声理论

湍流模型的控制方程如下。

连续方程

∂U1/∂xi=0

(1)

式中,Ui为时均速度。

动量方程

(2)

式中,μ为动力学黏性系数;μr为湍流黏性系数;μr为湍动能,μr=ρCμk2/ε;ε为湍动能耗散率;Cμ为模型常数,Cμ=0.09。

湍动能的输运方程

Gk-ρε

(3)

式中,μeff=μ+μr;Cμ=0.0845;αk=αε=1.39;Gk为由于平均速度梯度引起的湍动能k的产生项。

(4)

湍动能耗散方程

(5)

其中,

η0=4.377;β=0.012;C2ε=1.68。

2风扇建模及边界条件的设定

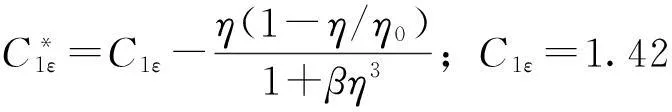

图1为该风扇叶尖气流流动示意图,在叶片的吸力面形成叶尖涡。风扇外径为750 mm,轮毂直径为225 mm,轮毂比为0.3,叶片数为5,叶片等距分布,叶片厚度3.4 mm。为了使CFD模拟更为精确,将原模型中的螺栓去掉,并将一些孔洞简化为实体。

图1 风扇叶尖气流流动示意图 Fig.1 Schematic diagram of air flow in the fan tip

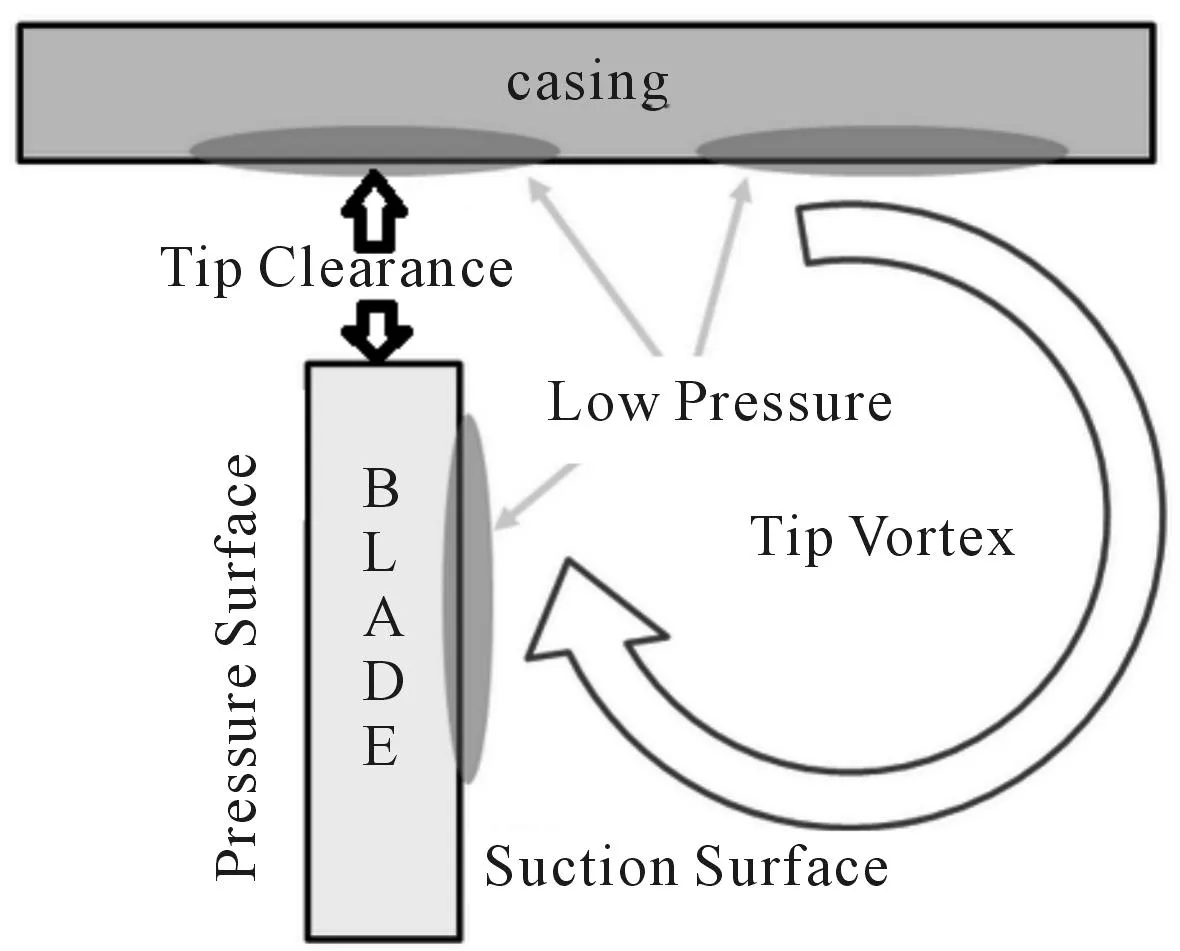

将风扇模型在PRO/E中以step格式保存,导入到workbench中进行前处理。鉴于风扇模型较为复杂,在叶片边缘将网格加密以保障计算精度,将风扇计算区域分为入口、出口和旋转区,如图2所示。旋转区网格划分准确与否直接影响计算结果的精度,甚至正确性。因此对旋转区网格划分方式采用对复杂模型适应性强的四面体网格划分方式。

图2 网格划分 Fig.2 Mesh generation of the fan

风扇入口处总压为大气压力,出口相对大气压力为0,将入口面和出口面分别设置为入口条件和出口条件,其它设置为壁面,风扇叶片设为移动壁面条件。

3风扇性能计算和结果分析

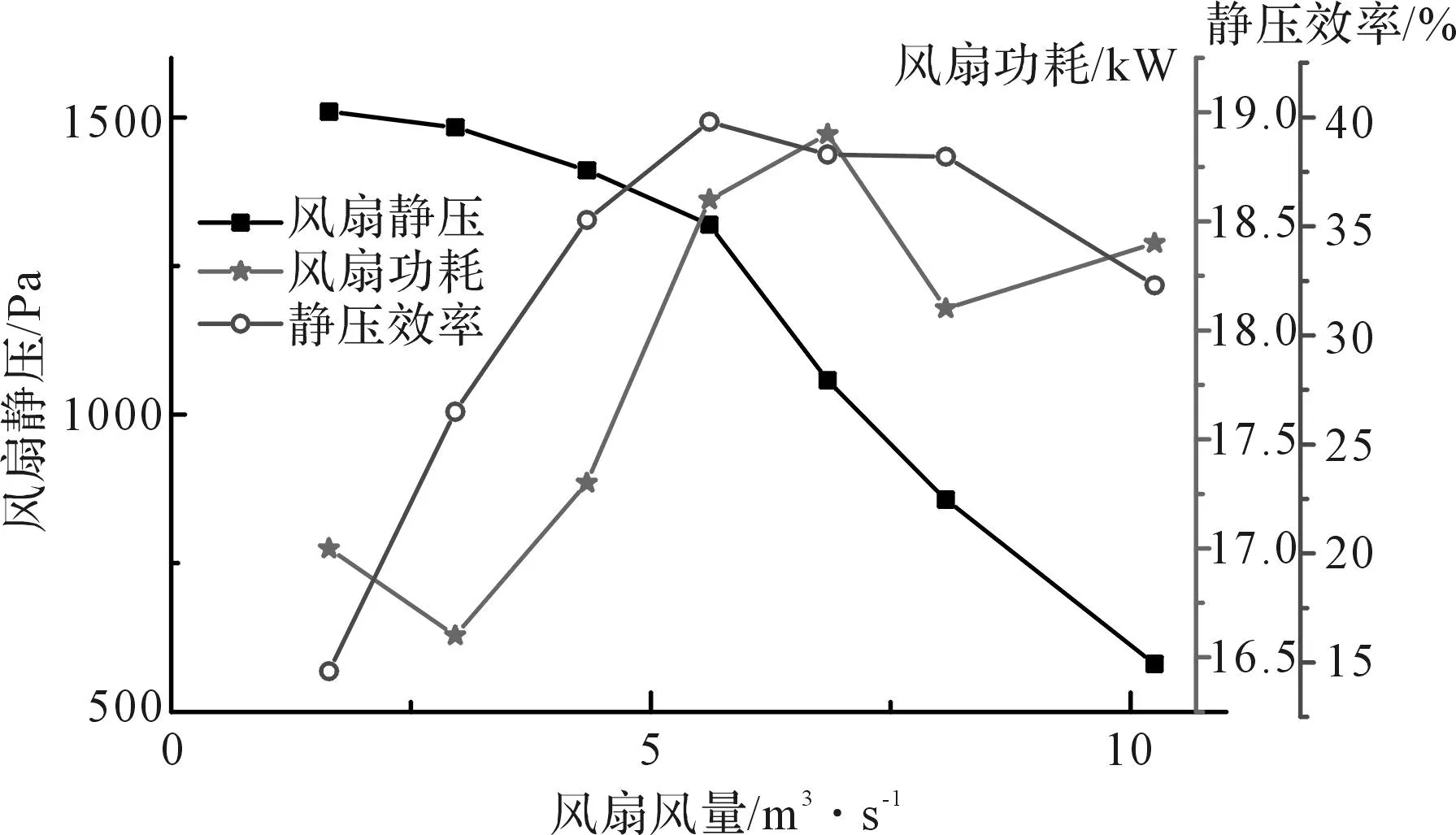

随着流量减少, 风扇内部紊流加强, 流场不稳定性增加, 用稳态算法计算将难以收敛, 故只摘取风扇稳定工况的数据。计算结果如图3所示,风扇叶片间隙为15 mm。随着流量减少, 静压不断增加,功率先变小后增大;风扇最大流量为10.25 m3/s, 而在流量为5.61 m3/s附近风扇静压效率达到最大。

图3 风扇性能数值计算结果 Fig.3 Numerical computation results of the fan performance

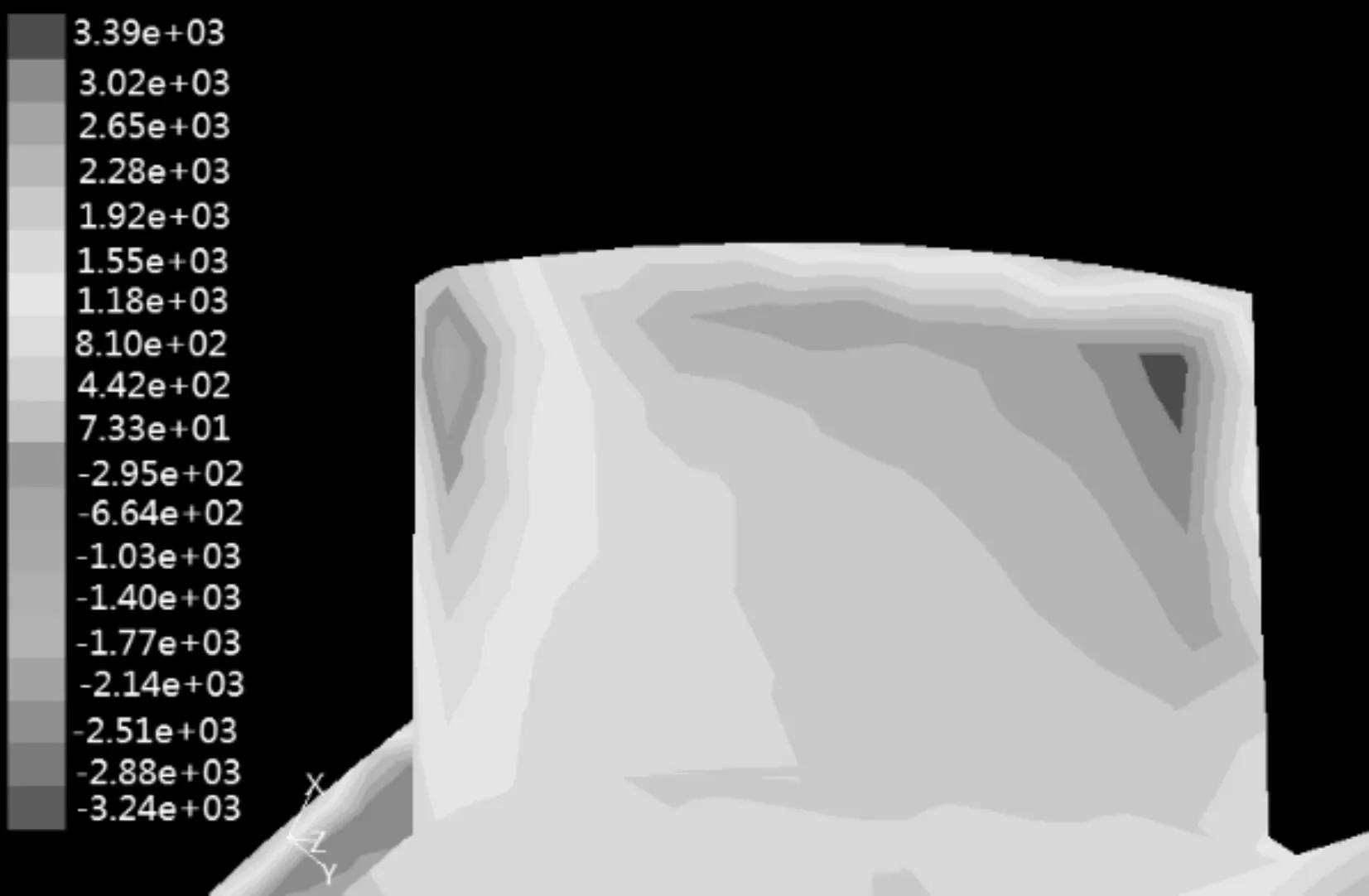

图4为风扇叶片动压分布云图,由图4看出:风扇的最大动压出现在叶片顶部的尾缘区域,因为湍流变化,尾缘区域的动压是瞬时变化的,进而引发周围气体流动不再均匀,并激发出噪声,因此该区域是风扇的一个声源,即叶片顶部的涡流噪声,这是由于叶片前缘和后缘的涡流交互作用产生的。

图4 风扇叶片动压分布云图 Fig.4 Dynamic pressure distribution of the fan blade

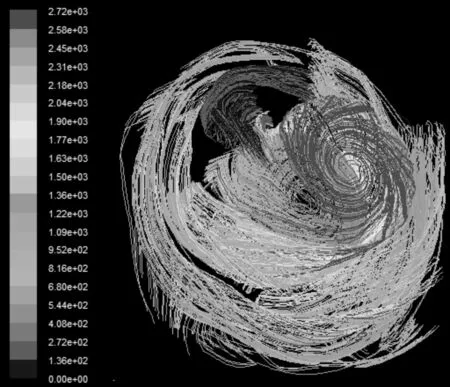

如图5所示,旋转区域内流体的流线直观地展示出气流的流动状态。从图5中可知,回流区位于风扇叶片顶部,阻碍气流流动,导致回流损失。风扇的旋转将入口处进入的气体带动着与叶片一同旋转,气流在入口处变得不稳定,湍流增加;由于叶尖泄漏流的存在,叶片顶部流线较为混乱。同样在出口处,气体流动也不稳定,并伴有叶尖回流,在经过较长距离的出口管道后流体在管道出口附近流动状态逐渐变得稳定。

图5 流线图 Fig.5 Streamline diagram of the fan

风扇性能取决于风扇与护风罩之间的叶尖间隙的合理布置,叶尖间隙取得过大会显著降低风扇效率和压头,增大风扇的噪声;叶尖间隙取得过小,对风扇的安全运行不利,尤其当风扇外壳发生变形时,可能导致叶尖与机壳内壁产生刮擦,严重时会烧坏电机甚至引发叶片折断事故。

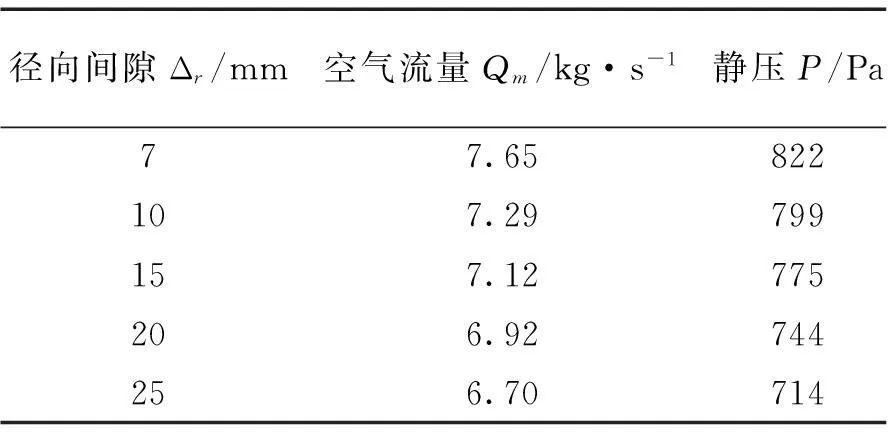

由表1可知:空气流量随着冷却风扇与导风罩之间的径向间隙变小而增大,静压随着径向间隙的增大而减小。叶尖间隙变大会降低风扇制造成本,但风扇效率也会降低,这是因为叶高方向上圆周速度线性增加,增强了风扇做功能力,但叶尖处有较大的回流区,使压力迅速降低。

表1 不同径向间隙下流量和静压

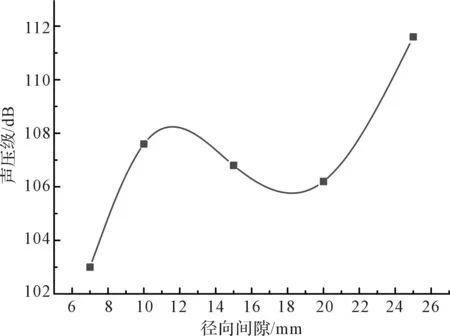

图6为径向间隙与风扇噪声的关系图,随着径向间隙变小,风扇噪声也减小;而当径向间隙大于20 mm时,噪声值的增幅明显,这是因为径向间隙过大使得风扇叶顶间隙处产生较大的涡流噪声。当径向间隙取值为19 mm时,降噪效果比原风扇降噪效果理想,但因径向间隙过大,降低了风扇的工作效率;当径向间隙小于11 mm时,噪声值减小幅度较大, 当径向间隙取值为7 mm降噪效果理想。过小的径向间隙可能导致叶尖与机壳内壁产生刮擦,引起工作事故,综合考虑可选径向间隙为7 mm。

图6 径向间隙与风扇噪声的关系图 Fig.6 Change curve of the fan noise with clearance

4实验验证

实验条件:大气压力为101 933 Pa,相对湿度为48.06%,大气温度28.06 ℃,风扇转速为2 400 r/min,背景噪声为51.2 dB(A)。

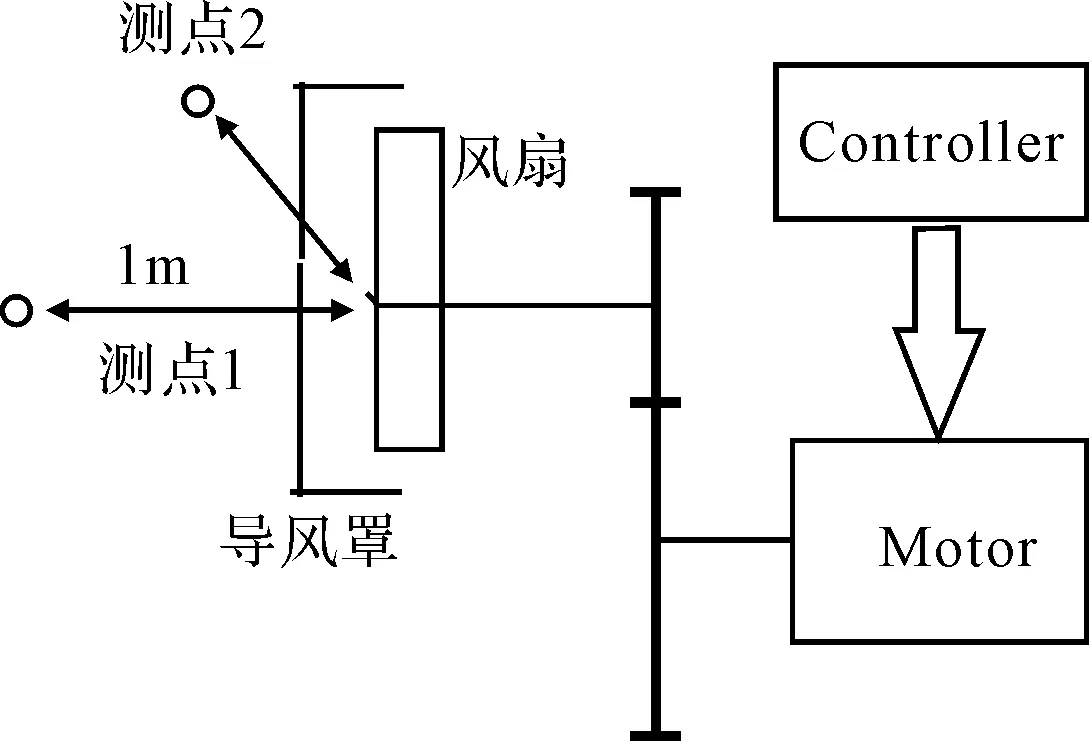

图7为风扇气动噪声的测量装置图,测点布置如图所示,测点1距离风扇1m,测点2距离风扇中心1m,且与风扇轴线成45°。

图7 实验测量示意图 Fig.7 Schematic diagram of the experimental measurements

所用实验设备有测速仪、风扇噪声测试专用试验台、试验用风扇及护风圈。

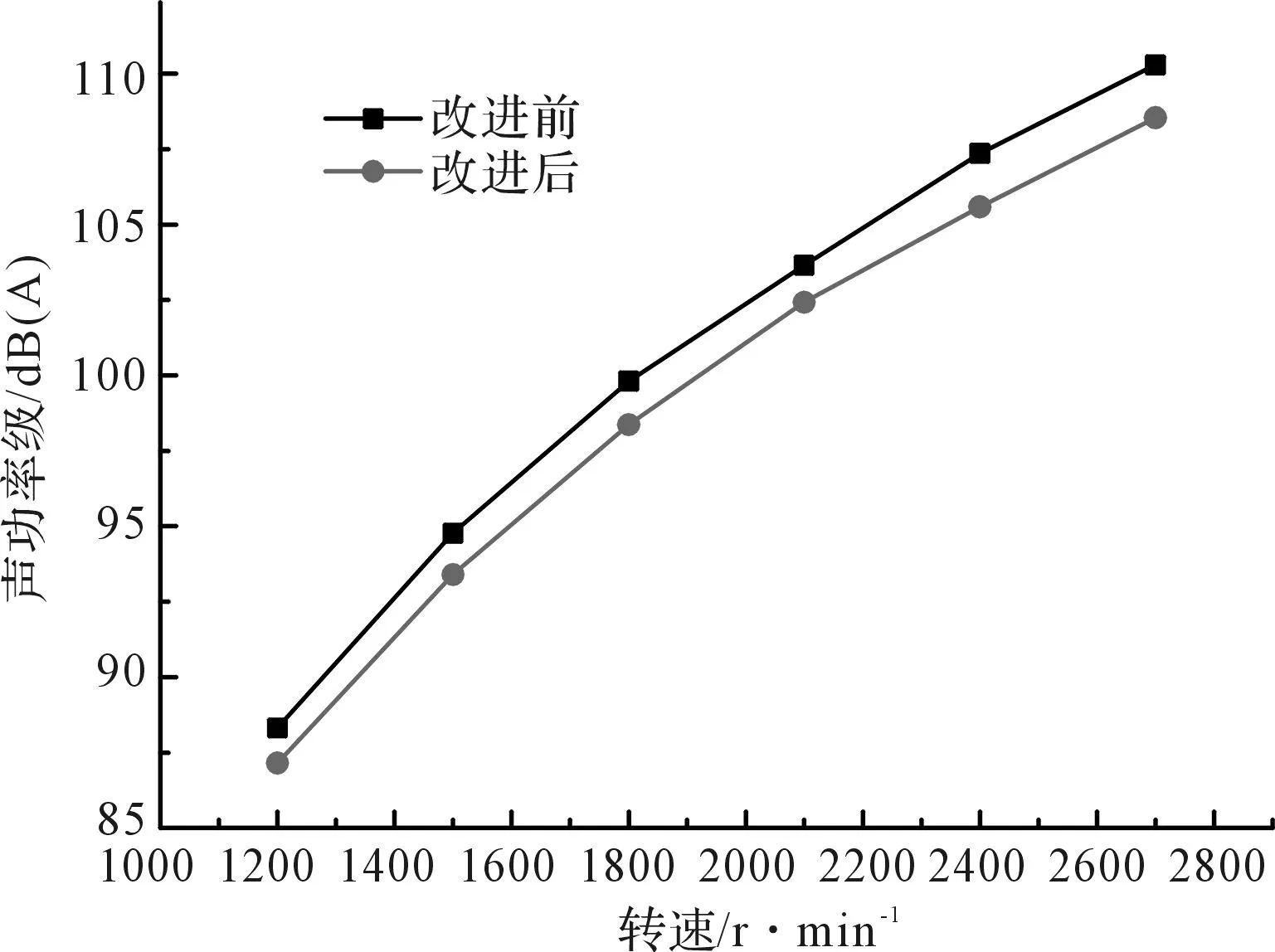

图8为风扇改进前后噪声情况的对比图,改进后的风扇降低了噪声声压级。改进前径向间隙为15 mm,改进后径向间隙为7 mm。随着转速的增加,改进前后的噪声值都增大,并且随着转速的增加,两者之间的声功率级差值逐渐变大。改进后的风扇声压级低于改进前风扇声压级,这是由于改进后风扇的叶尖间隙改善了气流的流动。因此,风扇的叶尖间隙取值7 mm时可有效降低噪声。

图8 风扇改进前后噪声情况对比 Fig.8 Noise contrast of the fan before and after improved

5结论

针对某款轴流冷却风扇,本文利用流体分析软件Fluent对冷却风扇进行了流场仿真分析和优化,研究了叶尖间隙对气动噪声的影响。过大的叶片间隙会导致风扇效率降低,风扇噪声随着叶尖间隙的减小而降低,但过小的叶尖间隙可能导致叶尖与机壳内壁产生刮擦,严重时会烧坏电机甚至引发叶片折断事故,因此叶尖间隙并非越小越好。实验结果证明了改进后的风扇降低了噪声,表明该改进方案的可行性,为改进方案为风扇的前期设计提供了参考。

参考文献:

[1]蒋真平,朱喜林. 轮式装载机辐射噪声分析与控制[J]. 噪声与振动控制, 2008,(2):92-94.

[2]You Bin, Chen Zhi-Ming, Ma Lie, et al. Numerical analysis and experimental research on the internal flow characteristic of axial flow fan with tooth shaped trailing edge[J]. J Eng Thermophys, 2007,28(4):18-21.

[3]Fukano T, Jang C-M. Tip clearance noise of axial flow fans operating at design and off-design condition[J]. J Sound Vib 2004,275:1027-50.

[4]上官文斌,吴敏,王益友,等. 发动机冷却风扇气动性能的计算方法[J].汽车工程,2010, 32(9):799-804.