高温高压阀体的多向模锻技术研究

·专题综述·

高温高压阀体的多向模锻技术研究

任运来1, 3,李明权2,任杰1,刘世超3, 聂绍珉3

(1. 上海电机学院, 上海 200240;2.中国二十二冶集团有限公司,河北 唐山 063030; 3. 先进锻压成形技术与科学教育部重点实验室(燕山大学),河北 秦皇岛 066004)

摘要:为使火电机组阀体满足高蒸汽参数下的技术性能要求,进行了高温高压阀体的多向模锻研究。介绍了多向模锻工艺的特点,以火电机组3吋闸阀阀体的多向模锻为例,阐述了制定多向模锻工艺的原则与方法,设计了3吋闸阀阀体的多向模锻模具,采用数值计算方法,研究了多向模锻技术特有的模具动作顺序对成形载荷的影响,得到了模具动作顺序对合模力、垂直冲头压入载荷、水平冲头压入载荷以及模具温度场的影响规律。在40MN多向模锻液压机上进行了3吋闸阀阀体的多向模锻成形试验,获得了尺寸合格的锻件,按技术要求,对3吋闸阀阀体进行了力学性能与纤维流线检验,结果表明:远优于阀体技术要求的指标。

关键词:多向模锻;高温高压阀体;塑性成形;数值计算

中图分类号:TG316文献标识码:A

收稿日期:2015-05-12;修订日期:2015-07-05

基金项目:国家科技重大专项资助项目-大型多向模锻制造共性技术研究(2012ZX04010082);

作者简介:任运来(1958-),男,上海机电学院教授,主要研究方向为金属塑性成形理论及工艺。

Study on multi-ram forging technology of high temperature high pressure valve body

REN Yun-lai1,3,LI Ming-quan2,REN Jie1,LIU Shi-chao3,NIE Shao-min3

(1. Shanghai Dianji University, Shanghai 200240,China;

2. China 22MCC Group Precision Forging Co., Ltd., Tangshan 063009,China;

3 .Key Laboratory of Advanced Forging & Stamping Technology and Ministry of Science Education of China

(Yanshan University), Qinhuangdao 066004,China)

Abstract:In order to make the valve body of the fossil power unit meet technical characteristics requirement under high steam parameter, the multi-ram forging technology of high temperature high pressure valve body are developed. Take the multi-ram forging technology of 3 inch sluice valve body for example, this paper expounded technical principle and method of multi-ram forging technology, a multi-ram forging die of 3 inch sluice valve body are designed. The influence of different die order on forming load is researched by numerical calculation, which is only in the technology of multi-ram forging. Then it is obtained that the influence rule of different die order by the force of up-die and down--die closing, the pressing-in load of vertical punch and horizontal punch, the temperature field of die, and so on. A multi-directional forging forming test of 3-inch sluice valve body is done in 40MN multi-ram forging hydraulic machine, and forging size is qualified. According to technical requirements, it made that the mechanical property test and the fiber flow line test for the valve body, the results showed it is far superior to the technical requirements of the national standard indicators.

Keywords:multiple-ram forging;high temperature and pressure valve;plastic deformation; numerical computation

上海市教育委员会上海高校知识服务平台建设项目(ZF1225)

0引言

在经历了上世记70年代的二次石油危机和发现由SOx、NOx造成的大气污染、CO2引起的温室效应给人类生存环境带来的严重影响后,人们认识到提高火力发电机组效率的重要性和紧迫性,推动了超临界、超超临界燃煤发电技术和燃气-蒸汽联合循环发电技术的发展。德国Staudinger电厂500 MW机组参数为25 MPa/540℃/560℃,厂效率为42.5%;Hessler电厂700 MW机组参数为27 MPa/580℃/600℃,厂效率45%。日本东芝公司700 MW机组参数为31.l MPa/566℃/566℃,厂效率45%。俄罗斯新一代大机组采用参数为28~30 MPa/580~600℃,厂效率达44%~46%;美国GEC-Alsthom公司为丹麦制造的410 MW机组参数28.5 MPa/600℃/600℃,厂效率47%。

为满足高蒸汽参数下的物理性能要求,除采用阀体新材料外,采用新的制造工艺也是一条有效途径。对于在常规蒸汽参数下工作的阀体,采用铸造工艺制坯即可满足物理性能要求,对于在高温高压下工作的阀体,由于铸造阀体具有疏松与缩孔往往造成渗漏[1],因此超临界以上蒸汽参数的火电机组,都必须采用锻造阀体。阀体在锻造过程中,经过大的变形和高的静水压力作用,组织致密均匀,物理性能提高。阀体零件由于其服役条件的限制,都是空心件或腔体件,且外形较为复杂。其锻造制坯工艺可分为自由锻和模锻,模锻又分为普通模锻和多向模锻。自由锻制坯后,其内腔和复杂的外部形状都必须采用切削加工完成,由此导致的高成本、低性能不可避免。普通模锻制坯可较好地成形出阀体的外部形状与尺寸,内腔仍需切削加工完成,常常有流线暴露在内腔表面,降低阀体的抗应力腐蚀性能。采用多向模锻方法锻造阀体毛坯,可在一道变形工序中完成阀体外形与内腔的成形,基本上省去了阀体外形与内腔的切削加工,是目前最先进的阀体锻造制坯方法。

多向模锻工艺是在多向模锻压机上,从两个或更多个方向对包含在可分合模腔内的坯料施加工艺力的模锻方法[2-6]。为使成形后的锻件能够取出模腔,多向模锻有水平分模和垂直分模,对于形状特殊的锻件也有多向分模。同其它模锻方法相比,多向模锻有如下特点[7]:(1)可成形中空且外表面带有凸台的复杂锻件。(2)可设置多个分模面,能成形外壁具有多方向枝芽的复杂锻件。(3)锻件形状尺寸更接近零件,材料利用率高,机械加工量少。(4)锻件流线完整,抗应力腐蚀好,疲劳强度高。(5)材料在强烈的三向压应力条件下成形,可显著提高材料热塑性,允许很大的一次性变形,对于变形温度区间小的低塑性材料的成形具有重要意义。(6)多向模锻工艺一般需要专门设备——多向模锻压机。

1高温高压阀体的多向模锻工艺设计

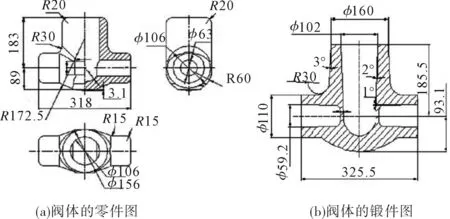

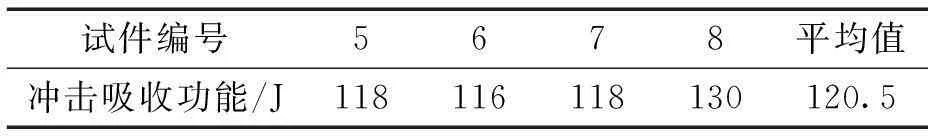

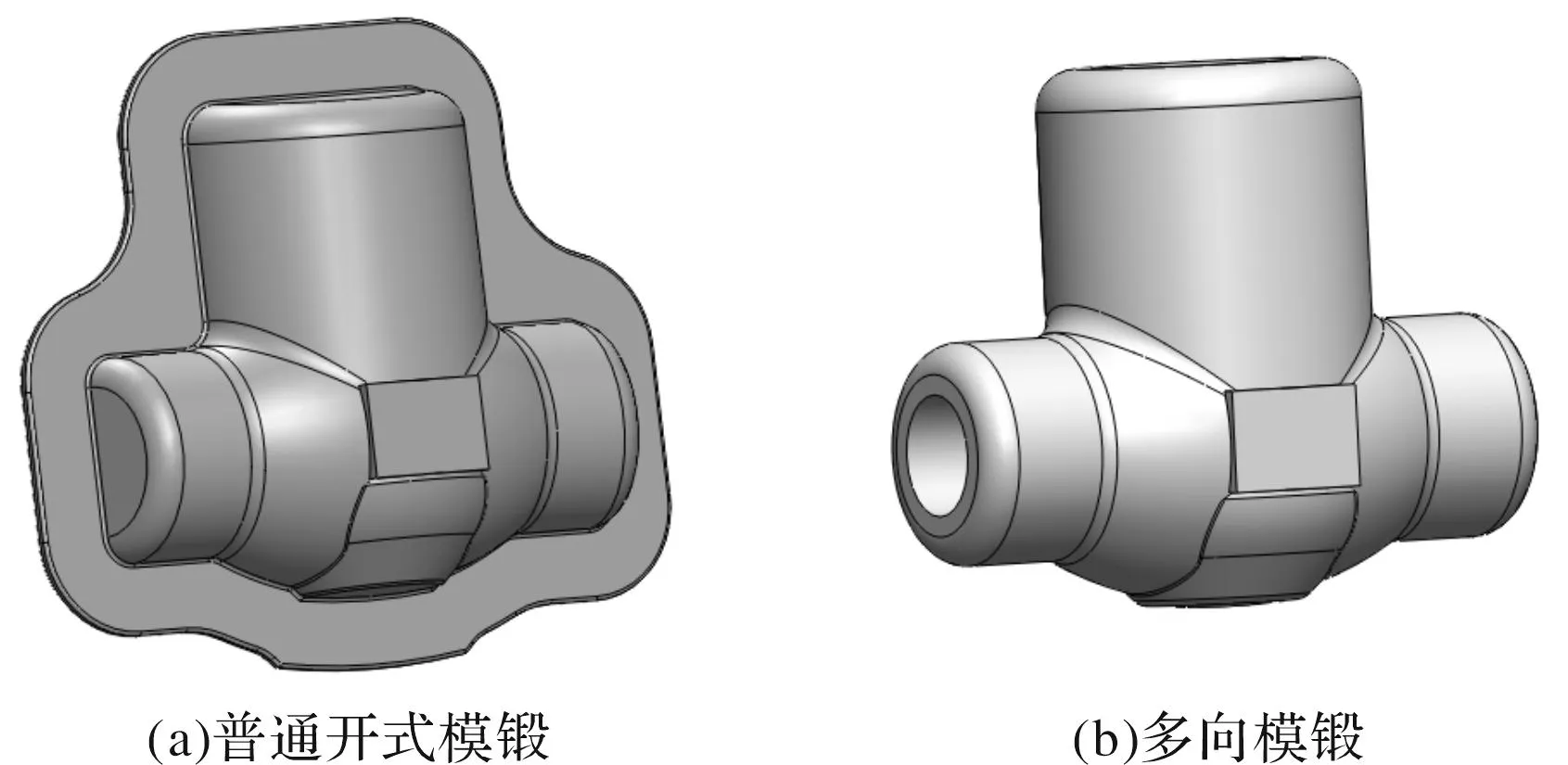

图1a是火电机组上的闸阀阀体,其工作压力与温度为27 MPa/580 ℃,材料为P91。由零件图可知,它有三个内腔通道,主通道直径为106 mm、长216 mm,侧通道直径为63 mm、长106 mm,外表面由柱面及过渡曲面相连而成。由于内腔通道尺寸大,采用多向模锻成形除材料组织上的优势外,还可比普通模锻减少约三分之一的毛坯重量。

1.1多向模锻公艺的制定

此阀体属于不等径三通道零件,它的结构形状具有典型性,多向模锻工艺具有代表性,多向模锻工艺的方案确定包括选择锻件的分模面和毛坯的形状尺寸,绘制锻件图,如图1b所示。

多向模锻的分模方式有水平分模、垂直分模和多向分模,确定分模面的原则是锻件锻前能够实现合模和锻后易于取出。毛坯体积的确定方法与普通模锻一样。毛坯形状的确定原则是:

(1)凹模合模过程中,材料不能流入分模面。

(2)在凸模可实现的动作下,材料质点的流动路径最短,材料能充满模腔。

(3)毛坯易于定位。

图1 阀体的零件和锻件图 Fig.1 Part and forging drawings of the valve

在满足上述原则的条件下,对于三通类无法兰阀体的多向模锻,采用水平分模、柱形毛坯,垂直放置的工艺方法最为合理,这是因为阀体左右两侧通道以主通道轴线对称,主通道直径大于两侧通道直径,毛坯直径应根据主通道的外圆直径选取,对于三通阀体,若采用垂直分模方式,需在设备上添加辅助合模装置,否则两侧通道无法穿孔[8,9]。

1.2阀体多向模锻的锻模结构

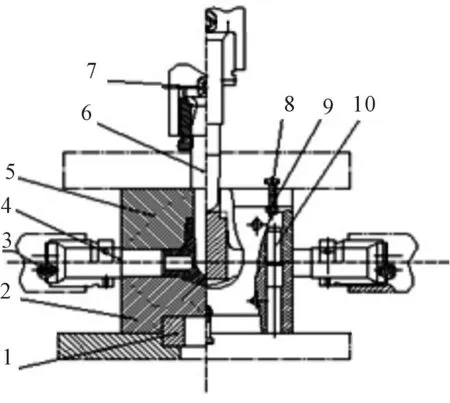

根据上述分析,阀体多向模锻的锻模结构如图2所示,它由上模、下模、上冲头和左右冲头组成。

1.方键 2.下模 3.水平冲头键 4.水平冲头 5.上模 6.垂直冲头 7.垂直冲头键 8.上模T形槽用螺栓 9.螺母 10.导柱 图2 阀体的多向模锻模具结构图 Fig.2 Die structure diagram of multiple-ram forging for valve

2凸模动作顺序的优选

2.1模具动作顺序的组合选取

在多向模锻压机上进行多向模锻时,上模安装在动梁上,下模固定在下工作台上;垂直冲头安装在穿孔缸活塞上,两水平冲头分别安装在两水平缸活塞上。上模及各冲头可独立运动,动作次序也可柔性调整,对于同一锻件,不同动作次序相应于不同的成形结果。若将上模、垂直冲头、水平冲头的动作次序和位移大小进行调整组合,可得到多达千种不同的成形方案。这是多向模锻工艺的特有之处,是调控材料变形及锻件质量最主要、最有效和最易实现的手段。模具动作顺序也是影响多向模锻成形载荷大小和模具温升最重要的因素之一。

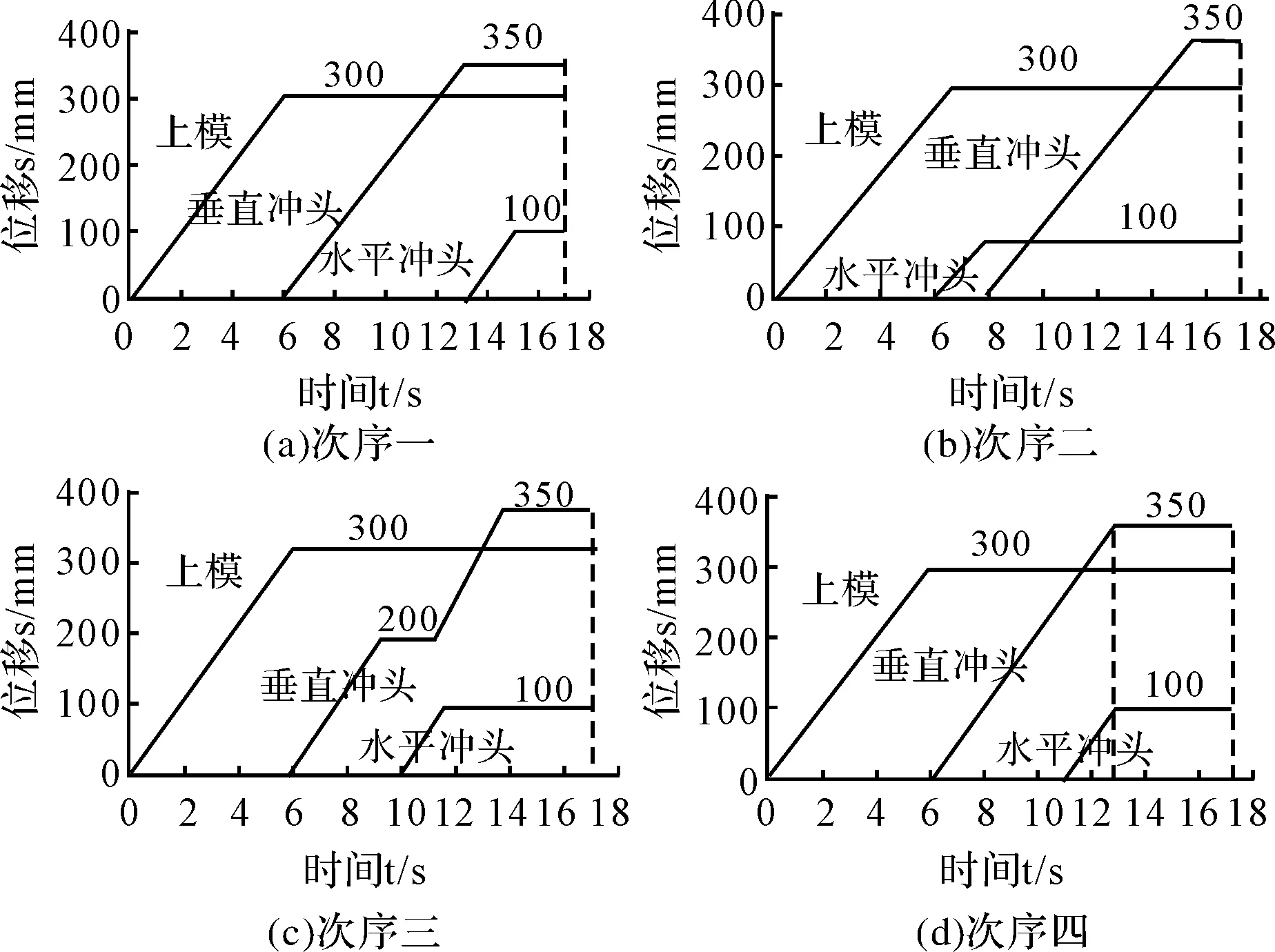

对于此件阀体几何形状,将上模、垂直冲头、水平冲头的动作次序组合四组具有代表性的方案,各方案中模具的位移-时间曲线如图3所示。在多向模锻中,必须在凹模合紧后,各冲头才能压入,因此,对于水平分模的工艺方案而言,当毛坯放入下凹模后,一定是上凹模首先下行与下凹模闭合,然后各冲头才可运动。在各次序的分析中,设它的运动速度相同。

图3 模具不同次序下的位移-时间曲线 Fig.3 Displacement-time curves of die under different order

2.2模具动作顺序对成形载荷和模具温度场的影响

多向模锻中,尽管规定了模具的动作顺序,但毛坯在模腔内的变形、材料质点的流动规律是十分复杂的,为能实现分析凸模动作顺序对成形载荷的影响,采用数值计算的方法进行分析[10-14]。

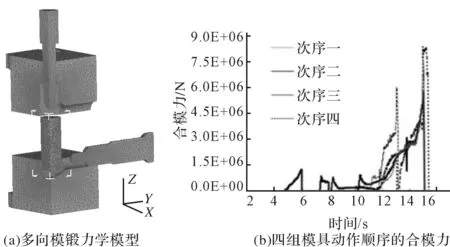

采用DEFORM-3D作为计算软件,对阀体的多向模锻过程进行热力耦合计算,毛坯的始锻温度为1 200 ℃,终锻温度为800 ℃。模具初始温度为200 ℃。由于是关于x、y轴对称的,取四分之一进行计算,图4a为多向模锻计算的力学模型。

图4 模具不同次序下的数值模拟 Fig.4 Numerical value simulation of die under different order

2.2.1模具动作顺序对成形载荷的影响

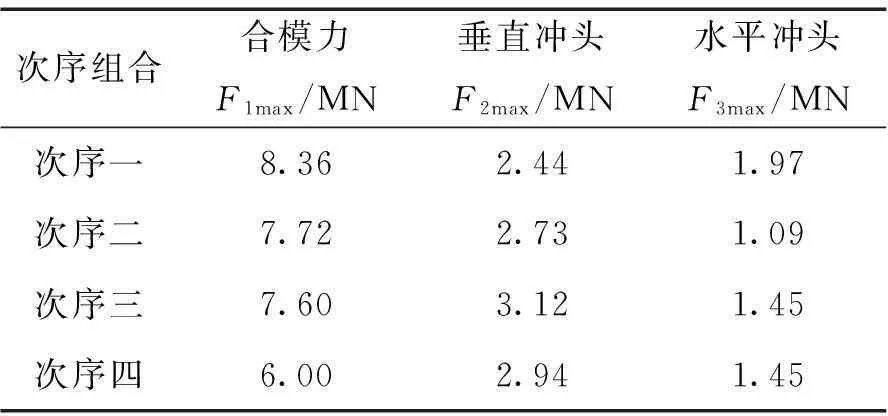

多向模锻中,由于在模具的分模面上不设飞边,若选取的毛坯尺寸相同,则模锻终了时模腔的填充程度是相同的,不同的模具动作顺序所造成的差别在于成形载荷的大小不同,消耗的能量多少不同。成形载荷包括上、下模的合模力、垂直冲头的压入力、水平冲头的压入力,它们的最大值分别用F1max、F2max、F3max表示[15-16]。图4b为四组模具在不同动作次序下的合模力对比,其数值见表1。

表1 不同次序下的成形载荷

2.2.2模具动作次序对模具温度的影响

多向模锻成形过程中,高温毛坯在封闭的模腔内剧烈的流动,毛坯表面与模腔表面在高压应力接触并进行滑动摩擦,使模腔表面的温度迅速升高,高的模腔表面温度导致模腔表面回火,加速磨损,甚至模腔局部坍塌变形而报废。因此,比较各成形顺序中模腔表面的温度高低是十分重要的,表2是各模具零件表面温度。

表2 不同次序下的模具表面温度

分析表1、表2可知,模具动作的次序四,在成形载荷和模具表面温升两方面都比较好,选取模具动作次序四,作为此闸阀阀体多向模锻生产的模具动作的顺序。

3高温高压阀体的多向模锻工艺试验

3.1高温高压阀体的多向模锻成形试验

1.1.3 波里马类型质不育系、保持系、恢复系 华48210A、380-1B、常03、92-11、金068-4、油研10号⊗F10、2255C、2350C、中油116⊗F8、中杂8号⊗F6、花叶恢。全部由贵州省农业科学院油菜研究所提供。

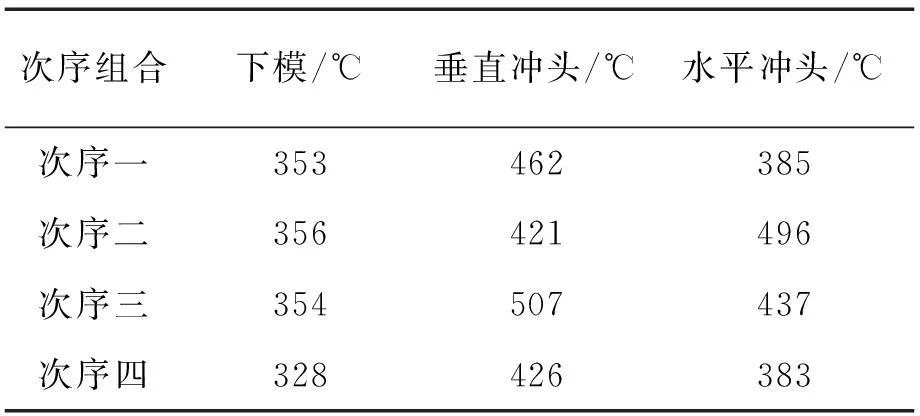

高温高压阀体的多向模锻试验在40 MN多向模锻液压机上进行,图5是多向模锻试验与试验后的闸阀阀体。

图5 高温高压阀体的多向模锻试验 Fig.5 Multi-ram forging test of high temperature and pressure valve

3.2多向模锻高温高压阀体的物理性能分析

3.2.1拉伸和冲击试验

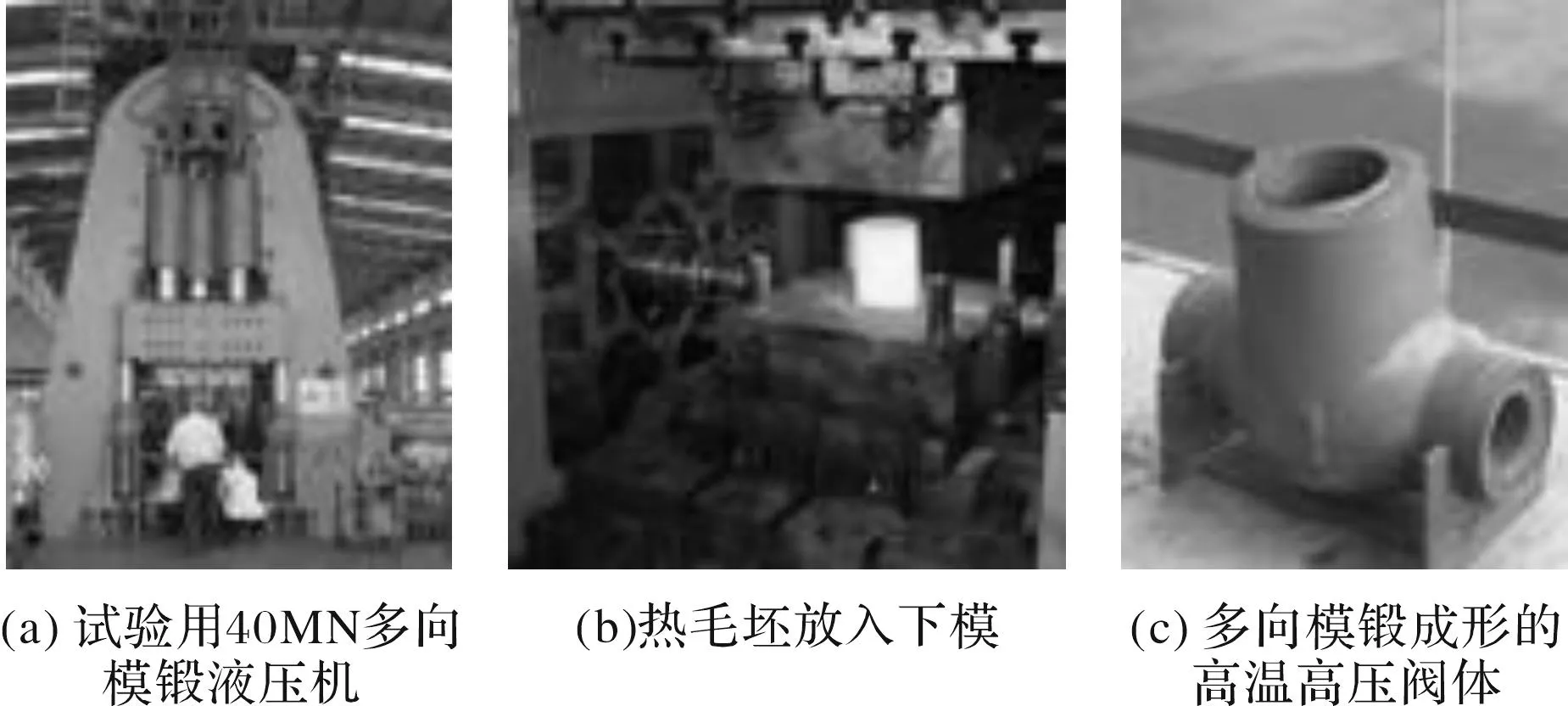

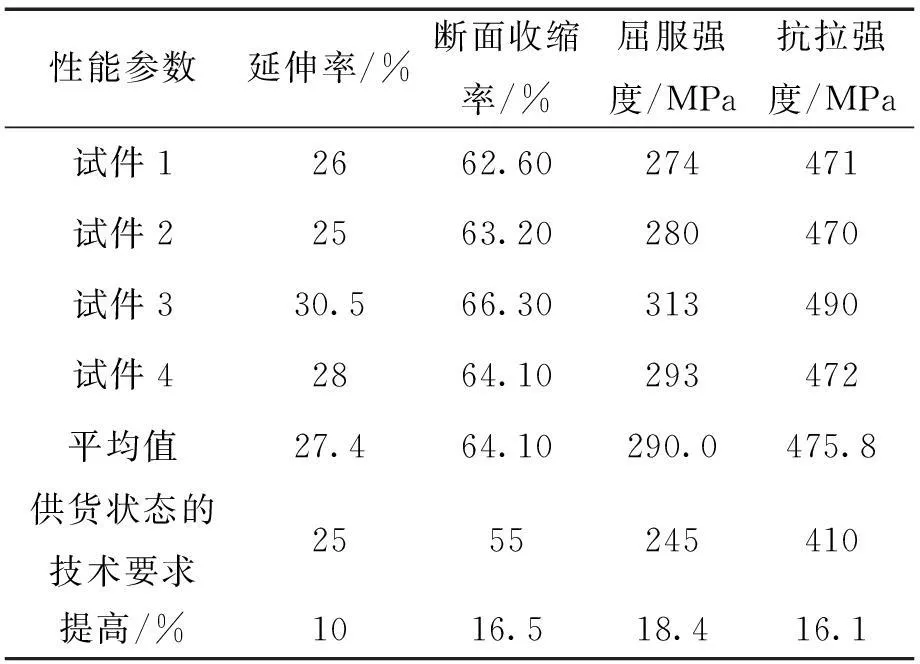

室温下的拉伸和冲击试验是高温高压阀体交货技术条件中必须进行的试验,试验按高温高压阀体锻件技术要求中规定的位置进行拉伸与冲击试件的切取,然后按国标进行试件的加工,拉伸试验在100 kN万能材料试验机上进行,拉伸后的试件如图6a所示,拉伸试验结果见表3。

冲击试验试件见图6b。冲击试验结果见表4。试件的平均冲击吸收功为AKu=120.5 J,供货状态下的冲击吸收功为AKu=71 J。结果表明,多向模锻使锻件的冲击吸收功提高了69.72%,大大提高了锻件的抗冲击性能。

图6 多向模锻高温高压阀的性能试验 Fig.6 Performance tests of high temperature and pressure valve

性能参数延伸率/%断面收缩率/%屈服强度/MPa抗拉强度/MPa试件12662.60274471试件22563.20280470试件330.566.30313490试件42864.10293472平均值27.464.10290.0475.8供货状态的技术要求2555245410提高/%1016.518.416.1

表4 阀体锻件冲击试验结果

3.2.2纤维流线检验

高温高压阀服役于恶劣条件,内部有高温高压水的冲刷与侵蚀,外部有酸性气体的侵蚀,因而阀体毛坯的纤维流线分布一方面影响疲劳寿命,更重要是影响其抗应力腐蚀的能力。

试验取最具有代表性的、锻件最大投影面的剖面做低倍实验,把剖面打磨、抛光,用工业酒精擦拭干净,然后用10%左右的硝酸水溶液腐蚀几秒钟,剖面就会出现纤维流线。图6c为阀体锻件整体及局部放大的纤维流线图。从图中可以看出,锻件剖面的纤维流线呈连续封闭状态,应具有较高的疲劳强度和抗应力腐蚀性能。

4多向模锻的经济效益分析

目前,高温高压阀体仍采用普通开式模锻进行生产,其工艺流程是:锯床下料-加热-镦粗后竖起制坯-加热-预锻-终锻-切边,多向模锻工艺流程是锯床下料-加热-多向模锻。图7a、7b分别是普通开式模锻切边前的锻件图和多向模锻后的锻件图,由上可知,采用多向模锻工艺锻制阀体,不仅工序少,而且可锻出内孔。采用普通开式模锻,工序多不能锻出内孔,还需增加飞边。若不计火耗,采用多项模锻的毛坯重量为33.74 kg,采用普通开式模锻的毛坯重量为55.22 kg,每件节约钢材近22 kg。

除此之外,普通开式模锻的实心锻件还需要更多的机械切削加工。

图7 高温高压阀体的不同模锻方法比较 Fig.7 High temperature and pressure valve made using open-die forging and multi-ram forging

5结论

(1)多向模锻是阀体等中空类件锻造制坯的最佳技术,可节材、提高性能、提高生产效率。

(2)本文提出的高温高压阀体的多向模锻制造工艺是可行的。

(3)本文提出的通过合理制定模具的动作顺序,减小多向模锻载荷、降低模具温度的工艺原理是正确可行的。

参考文献:

[1]韩木林,吴顺达. 锻造行业节能减排技术措施及发展方向研究[J]. 锻压装备与制造技术,2010(5):15-20.

[2]靳辅安,苏升贵,高新,等. 多向模锻[J]. 新技术新工艺,1984(4):12-14.

[3]李佑华. 多向模锻和热挤大型无缝管[J]. 现代兵器,1984(11):36-41.

[4]林峰,张磊,孙富,等. 多向模锻制造技术及其装备研制[J].机械工程学报,2012,48(18):13-19.

[5]邱积粮. 多向模锻工艺[J]. 机械工人,1983(9):52-54.

[6]单忠德,杨菁. 铸锻热加工行业节能减排技术及设备[J].铸造技术,2009,30(5):583-588.

[7]郑彬彬,董传勇,薛克敏,等.三通阀体多向模锻工艺研究[J].精密成形工程,2010,2(5):61-63.

[8]支凤春,谢云岫,刘宪文. 国外多向模锻设备[J]. 一重技术,1995,66(4):1-15.

[9]董传勇, 薛克敏, 赵茂俞,等. 接套体多向模锻工艺及模具设计[J].金属加工(热加工), 2009(23): 53-54.

[10]孙艮芝. 三通阀模锻成形工艺数值模拟研究[J].精密成形工程,2012,4(6):85-88.

[11]A.Gontarz, Forming process of valve drop forging with three cavities[J], Journal of Materials Processing Technology,2006(4):228-232.

[12]Middleton J. Hot extrusion of special section in stainless steel[J]. Ironmaking and Steelmaking, 1988, 15(3):150.

[13]T.Ireman. Three-dimensional stress analysis of a bolted single-lap composite joint[J].Composite Structures,1998(43):195-216.

[14]R.Kopp.Some Current Development trends in metal forging technology[J]. Journal of Material Processing Technology,1996,60:1-10.

[15]靳辅安, 苏升贵, 高新. 多向模锻合模力的确定[J]. 燕山大学学报, 1980, 04(01): 25-30.

[16]任运来,秦泗吉,张志军. 在多向模锻挤压机上的型材挤压成形研究[J], 钢铁, 2000, 35(1): 28-31.