钛基贵金属氧化物涂层电极的应用进展

钛基贵金属氧化物涂层电极的应用进展

蒋玉思,张建华,黄奇书,王继民

(广东省工业技术研究院(广州有色金属研究院),广东 广州 510651)

摘要:与传统的铅基合金阳极、石墨阳极相比,钛基贵金属氧化物涂层电极具有较高的电催化活性、更好的化学稳定性。介绍了贵金属氧化物涂层钛电极的分类、优点,综述了涂层钛电极的典型应用,指出了应用中存在的问题,并展望了涂层钛电极未来的发展方向。

关键词:涂层钛电极;贵金属氧化物;电积;电镀;应用

收稿日期:2015-05-08

作者简介:蒋玉思(1974-),男,山东鱼台人,高级工程师,研究方向:功能金属材料、应用电化学,E-mail:jiangys2002@163.com。

doi:10.3969/j.issn.1672-5425.2015.09.004

中图分类号:TQ 150.1 文献标识码:A

在能源紧张、环境恶化的背景下,传统的石墨阳极和铅基合金阳极因高能耗、短寿命、维护频繁或铅污染而阻碍了其在化工、冶金、电镀、防护、环保等行业的发展,人们从而转向研究低能耗、长寿命的新型涂层阳极。1965年,Beer取得RuO2-TiO2涂层电极的专利权,3年后由意大利的De Nora在氯碱行业实现工业化应用;1973年,Bianchi 等取得IrO2-Ta2O5涂层电极的专利权,10年后这种涂层电极在钢板镀锌上获得应用[1]。此后,钛基贵金属氧化物涂层电极的应用打开了崭新的篇章。作者介绍了钛基贵金属氧化物涂层电极的类型与优点,综述了涂层钛电极的应用进展,指出了应用中存在的问题,并展望了涂层钛电极的发展方向,以期为更加合理地应用贵金属氧化物涂层钛电极提供参考。

1涂层钛电极的类型与优点

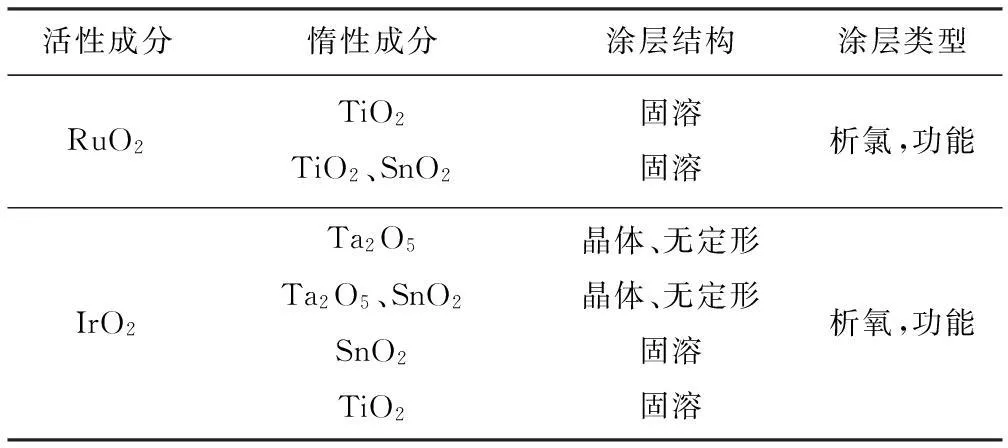

涂层钛电极是以金属钛为基体,在其表面涂覆以铂族金属氧化物为主要成分的活性涂层而制成的一种金属电极材料。通常涂层由活性成分和惰性成分构成。根据涂层中活性成分的不同,一般将电极分为RuO2、 IrO2两种,见表1。

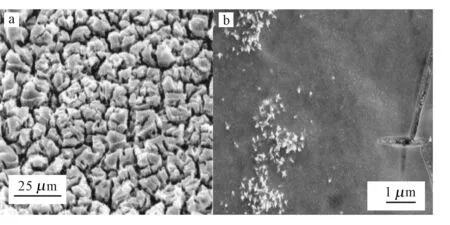

由于钛基体与涂层存在热膨胀系数差异,且制备过程中经历多次热冷循环,导致涂层呈多孔多裂纹的形貌特征。典型的RuO2基涂层钛电极、 IrO2基涂层钛电极的表面形貌见图1[2]。

与铅基合金阳极、石墨阳极相比,涂层钛电极具有以下优点[3]:(1)电极尺寸稳定,电解中极间距恒定,可避免电极间短路;(2)析氧(氯)电位低,气泡效应小,工作电压低;(3)工作寿命长;(4)化学稳定性高,不污染阴极产物;(5)质量轻,机械强度高;(6)形状易制作,可高精度化;(7)基体钛可反复使用;(8)可在高温、高电流密度下工作。

表1常见的贵金属氧化物涂层钛电极

Tab.1Common noble metal oxide coated titanium electrodes

活性成分惰性成分涂层结构涂层类型RuO2TiO2TiO2、SnO2固溶固溶析氯,功能IrO2Ta2O5Ta2O5、SnO2SnO2TiO2晶体、无定形晶体、无定形固溶固溶析氧,功能

图1 Ti/RuO 2-TiO 2电极(a)和Ti/IrO 2-Ta 2O 5 电极(b)的表面形貌 Fig.1 The surface morphology of Ti/RuO 2-TiO 2 electrode(a) and Ti/IrO 2-Ta 2O 5 electrode(b)

2涂层钛电极的应用

自RuO2基涂层钛电极、IrO2基涂层钛电极先后在氯碱工业、钢板镀锌行业得到应用以来,涂层钛电极的应用领域不断扩大,节能效益和环保效益也逐渐显现,甚至推动了氯碱工业、金属箔材等部分行业的快速发展。

2.1 化学工业

2.1.1制氯制碱[4]

1973年,我国天原化工厂在氯碱行业首次采用了涂层钛电极电解槽。至1988年底,仅我国就有2 800台涂层钛电极电解槽投入使用。日本所用涂层钛电极的面积达10万m2,而全球达100万m2以上。使用传统的石墨阳极时,工作电流为900 A·m-2,槽电压为4.4 V,而使用涂层钛电极后,电流密度可提高至2 000 A·m-2,槽电压却只有3.66 V。可见,涂层钛电极不但显著节能,而且能大幅提高生产能力。

2.1.2次氯酸钠制取

与工厂化作业方式不同,小型次氯酸钠发生器可方便地制备少量低浓度的次氯酸钠水溶液。由于次氯酸钠发生器具有结构简单、价格低廉、使用与维护方便等优点,目前已获得广泛应用。使用石墨阳极时寿命短,只有1个多月,而使用RuIrTiSnMn氧化物涂层钛电极,寿命约为5年。另外,石墨阳极脱落的石墨颗粒常常堵塞通道,影响发生器工作,而涂层钛电极可避免这些问题。

2.2 工业电镀

2.2.1高速电镀

高速电镀是在极高的阴极电流密度下进行高速沉积,获得高质量镀层的过程。目前,IrO2基涂层钛电极已成功应用于钢板镀锌、钢板镀锡、印制电路板(PCB)水平电镀等领域。

典型的镀锌液为1 mol·L-1H2SO4、0.7 mol·L-1Na2SO4。在pH值0.5、100 A·dm-2、60 ℃条件下电解,涂层钛电极Ti/IrO2-Ta2O5的工作寿命大于417 d,其间无需维护,而传统的铅基合金阳极10~20 d就要维护[5]。代表性公司有日本钢管公司、美国阿姆科钢铁公司、德国Salmax Gm公司等。

镀锡钢板常用于食品工业,出于安全考虑,厂家不会使用铅基合金阳极。日本已使用Ti/IrO2-Ta2O5/ SnO2电极替代昂贵的Ti/Pt电极,大大节约了投资成本。

在PCB制造工艺的孔金属化工序中,美国罗门哈斯公司应用Ti/IrO2-Ta2O5电极;国内学者以Ti/IrO2-SnO2-Pd为阳极,在正向42 ms、12 A·dm-2,反向2 ms、40 A·dm-2脉冲条件下进行孔金属化,结果表明,使用寿命达8个月,可满足工业要求。

2.2.2贵金属电镀

早期镀金、镀铂、镀铑等镀种均采用传统的Pt电极、Ti/Pt电极。Ti/IrO2-Ta2O5电极较Ti/Pt电极过电位、分解电压和尖端效应小,可减缓镀金液老化速度。根据生产实践,Ti/IrO2-Ta2O5电极可使金盐的利用率由使用Ti/Pt电极时的70%提高到85%以上。

2.2.3贱金属电镀[3]

镀铬通常采用铅基合金阳极。在电镀过程中,铅基合金阳极表面容易生成导电性差的PbCrO4,使槽压升高,严重时不导电。通常的解决方法是定期清理,因而增加了劳动强度,且污染环境。涂层钛电极的化学稳定性好、槽电压低(比铅基合金阳极约低0.45 V)、寿命长、免清洗,是铅基合金阳极理想的替代品。

2.3 电化冶金

从阳极用量、应用意义来看,电化冶金有望成为涂层钛电极应用仅次于氯碱工业的第二大行业。以锌电解为例,在常用电流密度下,PbO2上的超电压可达到1 V,造成无用电耗1 000 kW·h/(t·Zn),约为锌电积总能耗的30%。因此,节能阳极的研究与应用意义重大。

2.3.1氯化物溶液体系

早期使用石墨阳极从氯化物溶液中电积金属,但石墨阳极严重污染阴极产品[5]。比如,正常电积钴时,石墨阳极槽压为4.1 V,寿命仅为几个月;而使用RuO2基涂层钛电极时槽压为3.7 V,寿命为4年,节电11%。目前涂层钛电极已在金川公司大规模应用。

2.3.2氨配合物溶液体系

由于氨-氯化铵溶液对金属的溶解选择性高,所以常用来浸出含锌物料、废弃电路板等原料中的锌、铜。对于这种氯化物浸出液,RuO2基涂层钛电极是优选的阳极;但氨浓度控制不当时,阳极表面会出现一层沉积物,会减少电催化活性点。

2.3.3硫酸盐溶液体系

目前硫酸盐溶液电积金属工艺中,涂层钛电极尚未大规模应用,但印制电路企业采用萃取-电积工艺处理回收碱性蚀刻废液时,已大量应用涂层钛电极。采用Ti/IrO2-Ta2O5涂层钛电极不但可回收99.95%金属铜,而且得到的再生液可返回电路蚀刻工序再利用,从而实现了废液零排放[6]。

2.4 材料制备

2.4.1铜箔制造

近年来,涂层钛电极Ti/IrO2-Ta2O5(Ir56%,Ta44%)已成功应用于生箔机上。该涂层钛电极克服了铅基合金阳极尺寸不稳定的缺点,降低了能耗,改善了铜箔的均匀性,又可保持电解液的纯净度,稳定了铜箔产品的质量。以单台电流通过50 kA的铜箔电解槽为例,涂层钛电极比普通Pb-Ag阳极节电达40万kA·h,节电效果十分明显。另外,一种改进的涂层钛电极Ti/IrO2-Ta2O5的强化寿命已达7.2 万kA·h,这将进一步提高节电效率[4]。

2.4.2铝箔化成

目前涂层钛电极Ti/IrO2-Ta2O5适用于己二酸铵溶液,只是工作寿命有限。在0.8 A·dm-2、40~70 ℃的条件下,电极寿命为1年;12 A·dm-2条件下,电极寿命为4个月。

2.4.3泡沫镍制造[7]

国内的金昌普公司以涂层钛电极为阳极,在硫酸镍溶液中,大规模制造出连续泡沫镍。这种涂层钛电极的使用工艺容易维护,只需补加氧化镍溶成的饱和溶液,就可避免因镍角溶解速率高造成的电解液成分失衡的问题。

2.5 阴极保护 [8-9]

Ti/IrO2-Ta2O5-TiO2、Ti/IrO2-SnO2-PdO电极在外加电流保护系统中的应用表明,前者在海水中的消耗速率小于3.5 mg·A-1·a-1,而后者为3.5 mg·A-1·a-1,均低于 Pt电极的消耗速率6 mg·A-1·a-1。作为辅助阳极,涂层钛电极排流量大,可以减少阴极保护系统数量,具有广阔的应用前景。

2.6 环境保护

2.6.1废液再生利用[10]

2.6.2废水回收金属[11]

对于低浓度重金属废水,不宜采用矩形箱式电解槽,只有选择管状EMEW cell为电化学反应器。以管状Ti/IrO2-Ta2O5电极为阳极处理0.5 g·L-1CuSO4溶液时,尽管受制于较低的极限扩散电流密度,但阴极电流效率仍能达到90%,铜粉纯度也高于97%,处理后的废水可直接排放。

2.6.3有机废水处理[12]

对硝基酚(4-NP)废水是典型的有毒难降解有机废水。采用电Fenton法处理废水时,Ti/IrO2-Ta2O5电极对4-NP有较高的催化作用。在Na2SO43 g·L-1、Fe2+1 mmol·L-1、曝气量40 mL·min-1、初始pH值5.3、恒电流0.3 A的条件下,电解2 h后,COD去除率达84%。

3应用中存在的问题

3.1 技术标准

RuO2基涂层钛电极已有化工行业标准(HG/T 2471-2011),而IrO2基涂层钛电极尚无行业技术标准。显然不利于IrO2基涂层钛电极的质量监督和推广应用。

3.2 产品适应性

工业电解液中常有F-、Mn2+等无机杂质,而电镀液中常有硫脲等有机添加剂。这些杂质和添加剂在一定程度上会影响涂层钛电极的电催化性能和工作寿命。目前,国内对有害杂质影响涂层钛电极的化学性能的研究并不充分,所制备的涂层钛电极的适应性较差。

4结语

贵金属氧化物涂层钛电极是一种节能、环保型金属阳极,应用广泛。氯碱工业、高速电镀工业的实践已表明,涂层钛电极节能显著,对环境友好。鉴于电极价格、投资要素等原因,尽管在部分领域应用尚存在困难,应用研究也有待加强,但仍具有比较广阔的前景。 以下几个方面值得探讨和研究:

(1)涂层钛电极在不同环境条件下的失效机理研究。通过失效机理的深入研究,可针对性地开发出长寿命的涂层钛电极。

(2)少贵金属、多组分的涂层钛电极的研制。目的是提高涂层钛电极的成本竞争力,扩大其应用领域。

参考文献:

[1]JACKO PIJPER Q E.长寿命铱混合金属氧化物不溶性钛阳极在连续钢板电镀过程中的应用[J].上海金属,2007,29(5):59-65.

[2]MORIMITSU M,OSHIUMI N.Accelerated oxygen evolution and suppressed MnOOH deposition on amorphous IrO2-Ta2O5coatings[J].Chemistry Letters,2009,38(8):822-823.

[3]张招贤.钛电极工学[M].北京:冶金工业出版社,2000:275-276.

[4]张招贤.涂层钛电极[M].北京:冶金工业出版社,2014:105-106,213-217.

[5]MORIMITSU M,YAMAGUCHI T,OSHIUMI N,et al.Energy-efficient electrowinning process with smart anode comprising nano oxide catalyst[C].Procedings of EMC,2011:976-983.

[6]蒋玉思,吴昊.碱性蚀刻废液的萃取电积再生[J].再生资源与循环经济,2012,5(2):32-35.

[7]付超,吕明,朱彦文.连续制造卷式发泡金属带材的技术:中国,1201842[P].1998-12-16.

[8]王廷勇,许立坤,陈光章.混合金属氧化物阳极在海水中的电化学性能[J].电化学,2002,8(2):172-175.

[9]向前,黄永昌,姜学文,等.钛基二氧化铱电极在阴极保护应用中的研究[J].腐蚀科学与防护技术,1998,10(2):109-113.

[10] 蒋玉思,黄奇书,张建华,等.印制电路板酸性蚀刻废液的膜电解再生[J].环境污染与防治,2011,33(8):53-56.

[11]WANG S J.Recovering copper using a combination of electrolytic cells[J].Journal of the Minerals,Metals and Materials Society,2002,54(6):51-54.

[12]杨志新,袁松虎,陆哓华.IrO2/Ta2O5石墨电Fenton降解对硝基酚的研究[J].环境科学与技术,2005,28(3):22-24.

Application Progress of Noble Metal Oxide Coated Titanium Electrodes

JIANG Yu-si,ZHANG Jian-hua,HUANG Qi-shu,WANG Ji-min

(GuangdongGeneralResearchInstituteofIndustrialTechnology(Guangzhou

ResearchInstituteofNonferrousMetals),Guangzhou510651,China)

Abstract:The noble metal oxide coated titanium electrodes have higher electro-catalytic activity and chemical stability than traditional Pb-based anodes and graphite anodes.The categories,advantages,typical applications,and defects in the applications of the coated titanium electrodes were introduced.In addition,the development of coated titanium electrodes in future was prospected.

Keywords:coated titanium electrode;noble metal oxide;electrowinning;electroplating;application