鱼粉生产过程中蛋白质、油脂安全质量变化的初步研究

彭 侃罗其刚叶元土∗蔡春芳吴 萍徐登辉林秀秀吴代武徐加英张宝彤萧培珍,(.苏州大学基础医学与生物科学学院,江苏省水产动物营养重点实验室,苏州53;.北京营养源研究所,水产动物系统营养研究开放实验室,北京00000)

鱼粉生产过程中蛋白质、油脂安全质量变化的初步研究

彭 侃1罗其刚1叶元土1∗蔡春芳1吴 萍1徐登辉1林秀秀1吴代武1徐加英1张宝彤2萧培珍1,2

(1.苏州大学基础医学与生物科学学院,江苏省水产动物营养重点实验室,苏州215123;2.北京营养源研究所,水产动物系统营养研究开放实验室,北京100000)

摘 要:为了分析鱼粉生产过程中蛋白质、油脂安全质量的变化,以山东省荣成市相邻的、蒸煮和烘干工艺参数不同的2家鱼粉厂(A、B厂)加工过程中物料为材料,对蛋白质腐败指标如挥发性盐基氮(TVBN)含量、组胺含量、腐胺含量、尸胺含量、组氨酸含量、鸟氨酸含量、赖氨酸含量,油脂氧化指标如丙二醛(MDA)含量、过氧化值(POV)、酸价(AV)进行定量分析。结果表明:1)从原料鱼到鱼粉的加工全过程中,A、B厂物料的AV、POV、MDA含量、TVBN含量、组胺含量、腐胺含量、尸胺含量均显著下降(P<0.05),减幅分别在51.56%、26.25%以上。2)A、B厂蒸煮压榨工艺使物料中蛋白质腐败产物、油脂氧化产物含量显著下降(P<0.05),减幅分别在70.74%、26.5%以上。3)烘干工艺使物料中蛋白质腐败产物、油脂氧化产物含量显著下降(P<0.05);其中,A厂4级烘干工艺(物料最高温度83℃)使物料中AV、POV、MDA含量、TVBN含量、腐胺含量、尸胺含量显著下降(P<0.05),减幅大于4.58%,B厂3级烘干工艺(物料最高温度114℃)使物料中AV、POV、MDA含量、TVBN含量、组胺含量、腐胺含量、尸胺含量显著下降(P<0.05),减幅大于4.73%。由此可见:1)从原料鱼到鱼粉的加工全过程使鱼粉中蛋白质腐败产物、油脂氧化产物含量显著下降。2)蒸煮压榨、烘干工艺能显著降低物料中蛋白质腐败产物、油脂氧化产物含量,是影响鱼粉产品安全质量的主要环节。鱼粉安全性品质受生产工艺的影响较大,在选择鱼粉产品时应该考虑生产工艺的合理性。

关键词:鱼粉;油脂氧化;蛋白质腐败;生物胺;蒸煮压榨;烘干;加工工艺

鱼粉是以一种或多种鱼类为原料,经蒸煮去油、脱水、烘干、粉碎加工后的高蛋白质饲料原料。鯷鱼在我国黄海、东海地区资源丰富,是优质的动物蛋白质原料[1-2]。我国山东荣成地区普遍使用鳀鱼作为主要原料鱼生产鱼粉。影响鱼粉质量的因素很多,其中生产鱼粉所使用的原料鱼种类、原料鱼质量、鱼粉的加工工艺、设备对鱼粉质量的影响尤为重要[3]。鱼粉产品质量包括营养质量、卫生与安全质量等方面。而鱼粉的安全质量主要由蛋白质腐败程度、油脂氧化程度来评价,鱼粉中蛋白质腐败产物包括三甲胺、二甲胺、甲胺、氨氮、生物胺(如组胺、腐胺、尸胺)等,油脂氧化产物包括丙二醛、低级脂肪酸、酮、醇等。这些蛋白质腐败产物、油脂氧化产物对养殖鱼类的健康,尤其是胃肠道健康、肝胰脏健康具有较大的损伤作用,导致饲料效率下降、鱼体生长速度下降,或出现鱼体变色等现象[4]。鱼粉中蛋白质腐败主要发生在原料鱼中,原料鱼被微生物作用可以产生较多的生物胺、三甲胺等,这些产物在鱼粉生产过程中其含量会发生怎样的变化?鱼粉中油脂在鱼粉生产过程中也会发生氧化酸败。对于鱼粉生产工艺的研究有较多的文献报道,但一般是依据鱼粉、鱼油的生产产量等为主要目标来确定其最佳生产工艺及其工艺参数,而从鱼粉产品安全质量与生产过程、工艺参数的关系的角度进行的研究报道较少。国外研究表明,挪威等一些国家在蒸煮工艺、非洲南部国家在烘干工艺中使用的温度均不高于80℃[5]。国内研究中,谢超等[6]对鳀鱼鱼粉加工过程中蒸煮工艺参数进行了优化,研究发现使用0.6 MPa压力,蒸煮10 min,蒸煮温度90℃可以得到粗蛋白质含量为66%、粗脂肪含量为9%的优质鱼粉。本文选择山东荣成相邻的2家鱼粉厂,它们在蒸煮工艺、烘干工艺的参数设置上有一定的差异。从原料鱼到蒸煮、压榨、烘干等全过程的不同阶段采集物料样本,定量分析其中蛋白质腐败产物、油脂氧化产物含量的变化,以期了解在鱼粉生产的全过程中,这些成分含量会发生怎样的变化?在哪些生产工段或环节变化较大?这对于改进鱼粉生产工艺、生产参数设置,利用有限的原料鱼资源生产质量更好的鱼粉具有重要的意义;同时,对于饲料企业如何理解从原料鱼到鱼粉产品安全质量的变化、对于鱼粉产品的选择等也具有重要的指导意义;此外,这些安全质量的定量分析结果,对于鱼粉产品质量标准的制定也有重要的参考价值。

1 材料与方法

1.1 试验材料采集与工艺参数收集

在山东省荣成市石岛鱼粉厂(A厂)、河口鱼粉厂(B厂)进行现场采样,采集时间为2014年9月。2家鱼粉厂均采用湿法生产鱼粉,但在蒸煮工段中加水量有较大的差异。在烘干工艺中,均采用蒸汽烘干,但烘干机数量、温度参数差异较大,A厂采用4级干燥罐生产全脱脂鱼粉,B厂采用3级干燥罐生产半脱脂鱼粉。A、B厂的鱼粉加工工艺参数见表1。

用四分法采集每个工艺环节出料口物料500 g,保存至自封袋中,其中鱼汤、脱油鱼汤(鱼熔浆)保存至塑料瓶中,迅速放入-20℃冷库速冻。采集的样品包括原料鱼、压榨饼、1级烘干后物料、2级烘干后物料、3级烘干后物料、4级烘干后物料(仅A厂)、鱼汤、鱼熔浆、浓缩鱼熔浆。

由表1可知,A、B厂在鱼粉生产工艺中,部分设备、工艺参数有差异。主要包括:在蒸煮工段,A厂采用了在每100 g原料鱼中加水1~2 g进行蒸煮后再压榨,而B厂则不再加水,直接将原料鱼进行蒸煮。这就导致所得到的压榨液、鱼熔浆产品、鱼粉中蛋白质腐败产物、油脂氧化产物含量的较大差异。在烘干工段,A厂采用的是盘式烘干、4级烘干的工艺,其烘干过程中物料的最高温度为83℃,而B厂采用的是管式烘干、3级烘干的工艺,烘干过程中物料的最高温度为114℃。由于烘干过程中设备、工艺的差异,物料承受的最高温度、烘干时间等出现差异,并可能导致鱼粉产品中蛋白质腐败产物、油脂氧化产物含量的差异。

1.2 样品预处理

试验材料用冰袋低温运送至实验室,冷冻干燥、粉碎均匀后,-20℃保存待用。

1.3 指标测定方法

水分含量采用冷冻干燥法测定,即将样品放入冷冻干燥机中干燥,直至恒重。粗蛋白质(CP)含量采用GB/T 6432—1994方法测定,粗脂肪(EE)含量采用GB/T 6433—2006方法测定,挥发性盐基氮(TVBN)含量采用SC/T 3032—2007方法测定,游离氨基酸含量采用孔丽等[7]方法测定,丙二醛(MDA)含量采用GB/T 5009.181—2003方法测定,酸价(AV)采用GB/T 5530—2005方法测定,过氧化值(POV)采用GB/T 5009.37—2003方法测定,生物胺含量利用Sykam全自动氨基酸分析仪测定,样品前处理方法同游离氨基酸含量测定的前处理,流动相为柠檬酸锂缓冲液C和再生液D,洗脱泵总流速0.45 mL/min,分离柱柱温58~74℃,衍生泵流速0.25 mL/min,反应器温度130℃。

1.4 数据处理

利用Excel 2010统计试验结果的平均值、标准差,并以平均值±标准差形式表示。利用SPSS 17.0,对鱼粉加工过程数据进行单因素方差分析,如有差异显著,再用Duncan氏法进行多重比较,置信区间为95%;对原料鱼及烘干后鱼粉数据进行t检验,置信区间为95%。

表1 A、B厂加工工艺主要参数及样品采集数据Table 1 Main parameters of fish meal processing equipment and technics and sample data collected in factories A and B

2 结果与分析

2.1 常规成分变化

由表2可知,在鱼粉加工过程中:A厂水分含量在4级烘干工艺中减少最多,变化量为69.2%;B厂水分含量在3级烘干工艺中减少最多,变化量为82.82%。A厂CP含量在蒸煮压榨工艺中减少最多,变化量为3.66%,主要为鱼汤带走了蛋白质成分,在1级烘干工艺中增加最多,变化量为4.04%;B厂CP含量在蒸煮压榨工艺中增加最多,变化量为10.15%,在2级烘干工艺中减少最多,变化量为6.39%。A厂EE含量在蒸煮压榨工艺中增加最多,变化量为29.91%,在脱油工艺中减少最多,变化量为19.96%;B厂EE含量在1级烘干工艺中增加最多,变化量为18.17%,在浓缩工艺中减少最多,变化量为66.43%。

表2 A、B厂鱼粉加工过程中物料水分(湿物质基础)、粗蛋白质(干物质基础)、粗脂肪(干物质基础)含量Table 2 Contents of moisture(wet matter basis),CP(dry matter basis)and EE(dry matter basis)in fish meal process in factories A and B %

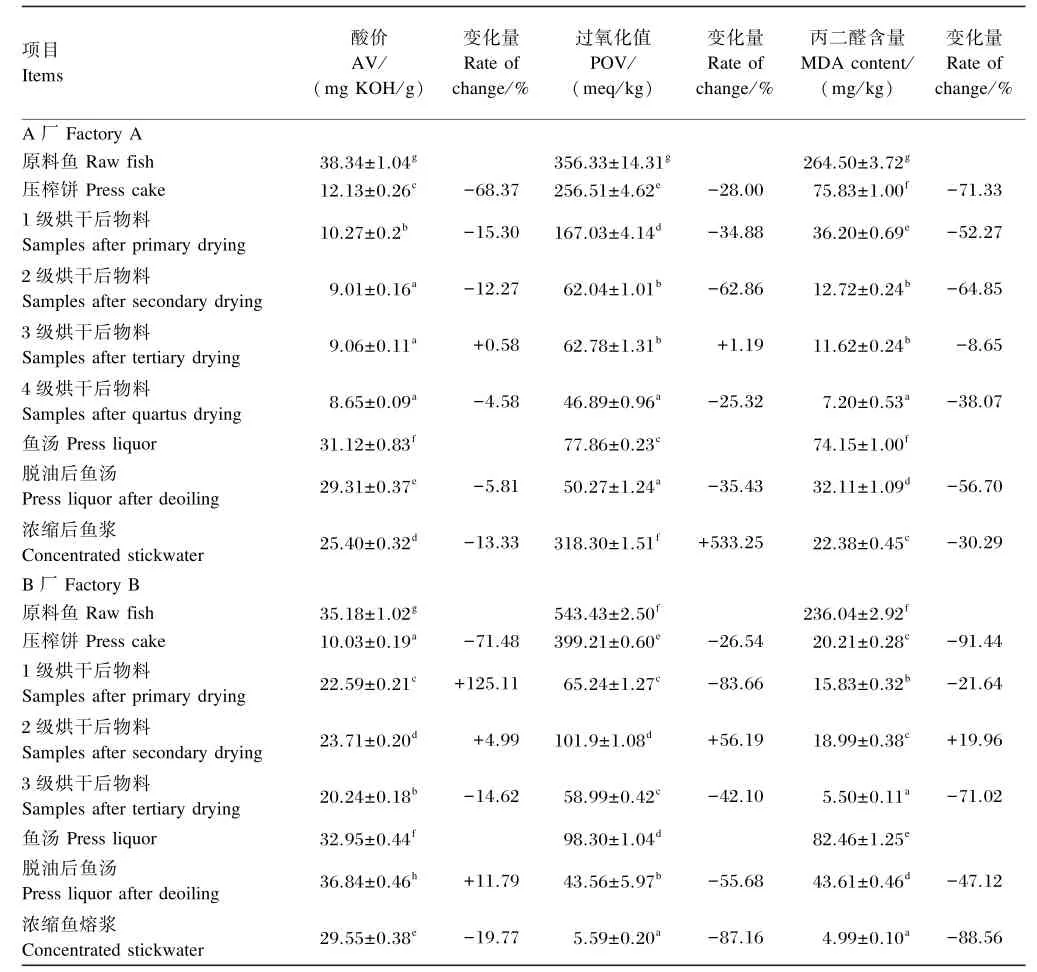

2.2 油脂氧化程度相关指标变化

由表3可知,在鱼粉加工过程中:A厂AV在蒸煮压榨工艺中减少最多,变化量为68.37%;B厂AV在蒸煮压榨工艺中减少最多,变化量为71.48%,在1级烘干工艺中增加最多,变化量为125.11%。A厂POV在2级烘干工艺中减少最多,变化量为62.86%;B厂POV在1级烘干工艺中减少最多,变化量为83.66%,在2级烘干中增加最多,变化量为56.19%。A厂MDA含量在蒸煮压榨工艺中减少最多,变化量为71.33%;B厂MDA含量在蒸煮压榨工艺中减少最多,变化量为9 1.44%,在2级烘干工艺中增加最多,变化量为19.96%。

表3 A、B厂鱼粉生产过程中物料酸价、过氧化值、丙二醛含量(干物质基础)Table 3 AV,POV and MDA content of samples in fish meal process in factories A and B(dry matter basis)

2.3 蛋白质腐败程度相关指标变化

由表4可知,在鱼粉加工过程中:A厂TVBN含量在蒸煮压榨工艺中减少最多,变化量为44.64%,在3级烘干工艺中增加最多,变化量为15.01%;B厂TVBN含量在蒸煮压榨工艺中减少最多,变化量为68.95%,在1级烘干工艺中增加最多,变化量为142.74%。A厂组胺含量在蒸煮压榨工艺中减少最多,变化量为83.48%,在4级烘干工艺中增加最多,变化量为22.78%;B厂组胺含量在1级烘干工艺中增加最多,变化量为245.93%,在蒸煮压榨工艺中减少最多,变化量为81.86%。A厂腐胺含量在蒸煮压榨工艺中减少最多,变化量为74.06%;B厂腐胺含量在1级烘干工艺中增加最多,变化量为141.49%,在蒸煮压榨工艺中减少最多,变化量为67.94%。A厂尸胺含量在蒸煮压榨工艺中减少最多,变化量为80.23%;B厂尸胺含量在1级烘干工艺中增加最多,变化量为174.86%,在蒸煮压榨工艺中减少最多,变化量为76.11%。

表4 A、B厂鱼粉生产过程中物料挥发性盐基氮、生物胺含量(干物质基础)Table 4 Contents of TVBN and biogenic amines of samples in fish meal process in factories A and B(dry matter basis)

续表4

由表5可知,在鱼粉加工过程中:A厂游离组氨酸(His)含量在1级烘干工艺中增加最多,变化量为19.89%;B厂游离His含量在1级烘干工艺中增加最多,变化量为231.46%,在蒸煮压榨工艺中减少最多,变化量为47.83%。A厂游离鸟氨酸(Orn)含量在蒸煮压榨工艺中减少最多,变化量为59.73%;B厂游离Orn含量在2级烘干工艺中增加最多,变化量为115.64%,在蒸煮压榨工艺中减少最多,变化量为100.00%。A厂游离赖氨酸(Lys)含量在2级烘干工艺增加最多,变化量为17.36%;B厂游离Lys含量在1级烘干工艺中增加最多,变化量为515.61%,在蒸煮压榨工艺中减少最多,变化量为27.03%。A厂总游离氨基酸(TFAA)含量在1级烘干工艺中增加最多,变化量为15.21%,在蒸煮压榨工艺中减少最多,变化量为70.59%;B厂TFAA含量在1级烘干工艺中增加最多,变化量为297.38%,在蒸煮压榨工艺中减少最多,变化量为69.25%。

表5 鱼粉生产过程中物料游离氨基酸含量(干物质基础)Table 5 Contents of free amino acids of samples in fish meal process in factories A and B(dry matter basis)

续表5

2.4 整个加工过程中鱼粉安全质量的变化

由表6可知,A、B厂原料鱼加工成鱼粉过程中,鱼粉中水分含量、AV、POV、MDA含量、TVBN含量、组胺含量、腐胺含量、尸胺含量均显著下降(P<0.05),A厂减幅在70.74%以上,B厂减幅在26.25%以上。此外,A厂鱼粉中TFAA含量低于B厂、生物胺含量高于B厂,且差异显著(P<0.05)。

3 讨 论

3.1 蒸煮压榨工艺对鱼粉安全质量的影响

游离氨基酸为水溶性物质,压榨后绝大部分保留在鱼汤中,因此,A厂压榨饼中游离Orn含量、TFAA含量在蒸煮压榨工艺减幅达到最大;B厂压榨饼中游离His含量、游离Orn含量、游离Lys含量、TFAA含量均在蒸煮压榨工艺减幅达到最大。

表6 原料鱼与烘干后鱼粉水分(湿物质基础)、其他指标(干物质基础)含量比较Table 6 Comparison the contents of moisture(wet matter basis)and other indices(dry matter basis)between raw fish and fish meal after drying

AV、MDA检测的分别是酸性物质和醛类物质,TVBN、生物胺测定的是三甲胺、二甲胺、甲胺、氨、组胺、腐胺、尸胺,这些物质为脂溶性或水溶性,蒸煮压榨工艺使鱼肉与油脂相、水相分离,得到的压榨饼中油脂、水分含量都远远小于鱼汤,因此减少了大部分油脂氧化产物、蛋白质腐败产物含量。Köse等[8]研究发现,利用鲭鱼为原料鱼加工成鱼粉后,鱼粉中组胺含量显著下降,减幅为76.14%。本研究中,A、B厂原料鱼加工成鱼粉过程中,鱼粉中水分含量、AV、POV、MDA含量、TVBN含量、组胺含量、腐胺含量、尸胺含量均显著下降,说明鱼粉加工过程能够有效地减少鱼粉中油脂氧化、蛋白质腐败产物含量,与Köse等[8]研究结果一致。Köse等[8]研究表明原料鱼经过压榨后,绝大部分组胺存在于鱼汤中。本研究中,A、B厂鱼粉加工过程中物料AV、MDA含量、TVBN含量、生物胺含量均在蒸煮压榨工艺减幅达到最大,这与Köse等[8]研究结果一致,说明蒸煮压榨工艺可以有效的降低蛋白质腐败产物、油脂氧化产物含量。

谢超等[6]认为蒸煮温度和时间均会影响到蒸煮以及压榨的效果,蒸煮不够会导致油脂与鱼肉分离不完全,蒸煮过久会使鱼变成粥状,造成蛋白质分

解损失,并且不利于压榨完全。B厂蒸煮工艺使物料中粗脂肪含量下降了36.2%,这与谢超等[6]的研究结果一致。De Koning[9]认为,温度在75℃时,物料中细胞壁会被破坏,蛋白质会发生变性。因此,挪威等国家生产鱼粉时使用的蒸煮温度不高于80℃。本研究中,A厂采用95℃蒸煮20 min,B厂采用80℃蒸煮30 min,这可能是由于冰鲜鱼需要更久的蒸煮时间或者更高的蒸煮温度以及国内外不同原料鱼鱼种的差异。

A厂原料鱼中水分含量高于B厂,并且在蒸煮中加入1%~2%的水,利用水分含量的增加使物料受热更为均匀,并带走更多的油脂、水溶性蛋白质腐败产物,这可能是A厂压榨饼中生物胺的相对比例低于B厂的原因。但是,A厂压榨饼中醛类物质、酸性物质含量的相对比例高于B厂,这可能是因为温度、水分对油脂酸败影响很大,A厂蒸煮使用95℃,高于B厂使用的80℃。王仲礼[10]研究表明,每升高10℃,油脂酸败速度增加1倍,孙丽琴等[11]研究发现较高的水分活度、接触氧气也会加快油脂酸败速度。

3.2 烘干工艺对鱼粉安全质量的影响

在同样的烘干条件下,水分含量越少,水分蒸发的速度越快。因此,A、B厂物料中水分含量均在最后一级烘干工艺减幅最大。

不同烘干工艺对物料的油脂氧化指标结果的影响各不相同。低温条件下,物料中游离脂肪酸、醛类物质的挥发量大于油脂的氧化速度,使AV、MDA含量降低,提示低温及适当的烘干时间不会使油脂氧化产物含量增加,因此,A厂物料中AV、POV、MDA含量在烘干工艺中均呈下降趋势。此外,抗氧化剂的保护作用显著。De Koning[9]研究发现,与添加了抗氧化剂的鱼粉相比,不添加抗氧化剂的鱼粉在烘干过程中,高级不饱和脂肪酸的含量会显著下降。A厂2级干燥罐加入抗氧化剂后,AV、POV、MDA含量在烘干工艺前后显著降低。董小林等[12]研究发现,100℃氧化56 d,鱼油AV、POV和硫代巴比妥酸反应物(TBARS)含量分别为正常鱼油的58、156和506倍,且发现AV、POV、TBARS含量随着氧化时间增加而上升,说明高温和较长氧化时间能使油脂氧化产物含量增加。本研究中,未加抗氧化剂之前,B厂物料中AV、POV、MDA含量在烘干工艺中显著上升,与董小林等[12]研究结果一致;3级干燥罐中加入抗氧化剂后,氧化产物含量显著降低,抗氧化剂的抗氧化作用显著。孙丽琴等[11]研究发现,AV与温度成正比关系,温度越高,AV越大,因此B厂物料AV增幅高于A厂。

总体而言,烘干工艺使A、B厂物料中TVBN含量、生物胺含量显著下降(A厂组胺含量显著上升、尸胺含量下降不显著)。D’Aoust[13]研究表明,能够产生组胺的有害细胞能在压榨过后复苏,这可能是A厂烘干工艺中组胺含量升高的原因。Ienistea[14]研究认为组胺在102℃180 min或者116℃90 min会被破坏,B厂3级烘干工艺使用114℃烘干40 min,这可能是B厂鱼粉中生物胺含量下降的原因。De Koning[5]指出挪威等国家烘干鱼粉使用的温度为80℃以下,过高的温度可能会影响到蛋白质消化率。此外,A厂鱼粉中TFAA含量低于B厂、生物胺含量高于B厂,这是由于绝大部分游离氨基酸、生物胺存在于鱼熔浆中,A厂生产的全脱脂鱼粉不含有鱼熔浆,B厂生产的半脱脂鱼粉带有回喷的鱼熔浆。

过高的温度会使氨基酸与糖发生美拉德反应[15],A厂烘干工艺采用70~80℃,物料中游离His含量、游离Orn含量、TFAA含量在烘干过程中无显著变化;B厂鱼粉经过114℃3级干燥罐干燥40 min,物料中游离His含量、游离Orn含量、游离Lys含量、TFAA含量均显著下降,这可能是高温对氨基酸造成了破坏。研究表明,当温度超过110℃时,会极大地破坏Lys、Met和Arg,当温度高于110℃时,每增加10℃,Lys含量减少31%[16]。

由以上分析可知,蒸煮压榨中加水量、时间、温度,烘干工艺中的时间、温度参数可能是影响鱼粉产品安全质量的主要因素,同时还可能影响鱼粉产品的营养消化质量,需进一步研究。

4 结 论

①从原料鱼到鱼粉的加工全过程中,A、B厂蛋白质腐败产物、油脂氧化产物含量显著下降,其中A厂减幅在70.74%以上,B厂减幅在26.25%以上。

②蒸煮压榨工艺、烘干工艺能显著降低物料中蛋白质腐败产物、油脂氧化产物含量,是影响鱼粉产品安全质量的主要环节。鱼粉安全性品质受生产工艺的影响较大,在鱼粉产品选择时应该考虑生产工艺的合理性。

参考文献:

[1] 蒋定文,林梦,沈先荣,等.鳀鱼的营养分析与评价[J].中国海洋药物,2010(4):50-54.

[2] 林梦,沈先荣,蒋定文,等.鳀鱼蛋白酶水解物的营养成分分析及评价[J].中华航海医学与高气压医学杂志,2010,17(1):50-53.

[3] 刘娟花.鱼粉加工工艺研究进展[J].广东饲料,2013,22(5):29-31.

[4] 杨保和,袁明凤,唐精.氧化油脂对水产动物的危害[J].饲料博览,2013(4):35-39.

[5] DE KONING A J.Properties of South African fish meal:a review[J].South African Journal of Science,2005,101(1/2):21-25.

[6] 谢超,孙如宝.优质鳀鱼鱼粉蒸煮工艺技术的优化研究[J].粮食与饲料工业,2008(10):32-33.

[7] 孔丽.中华绒螯蟹感官品质的差异及改良方法[D].硕士学位论文.苏州:苏州大学,2012:12-13.

[8] KÖSE S,QUANTICK P,HALL G.Changes in the levels of histamine during processing and storage of fish meal[J].Animal Feed Science and Technology,2003,107(1/2/3/4):161-172.

[9] DE KONING A J.Quantitative quality tests for fish meal.Ⅱ.An investigation of the quality of South Afri⁃can fish meals and the validity of a number of chemi⁃cal quality indices[J].International Journal of Food Properties,2002,5(3):495-507.

[10] 王仲礼.油脂类食品的酸败与抗氧化剂的应用[J].粮油食品科技,1998(1):37.

[11] 孙丽琴,孙立君,郑刚.不同的存放条件对油脂酸价和过氧化值的影响[J].粮油仓储科技通讯,2007 (2):45-46.

[12] 董小林,董桂芳,朱晓鸣,等.不同温度条件下鱼油氧化的动态变化[J].中国油脂,2012,37(7):36-40.

[13] D’AOUST J Y.Update on pre⁃enrichment and selec⁃tive enrichment conditions for detection of Salmonella in foods[J].Journal of Food Protectiin,1981,44(5):369-374.

[14] IENISTEA C.Bacterial production and destruction of histamine in foods,and food poisoning caused by his⁃tamine[J].Food/Nahrung,1971,15(1):109-113.

[15] 郑文华,许旭.美拉德反应的研究进展[J].化学进展,2005,17(1):122-129.

[16] 张磊.鱼粉特性的研究[D].硕士学位论文.无锡:江南大学,2008:3-4.

Preliminary Study on Safety Quality Changes of Protein and Oil during Production Process of Fish Meal

PENG Kan

1

LUO Qigang

1

YE Yuantu

1∗

CAI Chunfang

1

WU Ping

1

XU Denghui

1

LIN Xiuxiu

1

WU Daiwu

1

XU Jiaying

1

ZHANG Baotong

2

XIAO Peizhen

1,2

(责任编辑 菅景颖)

(1.Key Laboratory of Aquatic Nutrition of Jiangsu Province,School of Biology and Basic Medical Sciences,Suzhou University,Suzhou 215123,China;2.Beijing Institute of Nutrition,Laboratory of Aquatic Animal Nutrition Research System,Beijing 100000,China)

∗Corresponding author,professor,E⁃mail:yeyt@suda.edu.cn

Abstract:To investigate safety quality changes of protein and oil during production process of fish meal,this experiment was conducted to analyze quantitatively indices on oil oxidation[e.g.malonaldehyde(MDA)con⁃tent,peroxide value(POV),acid value(AV)]and decomposed protein products[e.g.contents of total vol⁃atile basic nitrogen(TVBN),histamine,putrescine,cadaverine,histidine,ornithine and lysine].The sam⁃ples during production process of fish meal were collected in two adjacent fish meal factories(factories A and B)which differ from cooking and drying parameters in Rongcheng city of Shandong province.The results showed as follows:1)during the history of manufacturing raw fish into fish meal,POV,AV,and the contents of TVBN,histamine,putrescine,cadaverine,histidine,ornithine and lysine of samples from factories A and B decreased significantly(P<0.05)by at least 51.56%and 26.25%,respectively.2)The contents of oil oxi⁃dation and protein decomposition products of samples from factories A and B decreased significantly by at least 70.74%and 26.5%during cooking and press process,respectively.3)The contents of oil oxidation and pro⁃tein decomposition products of samples decreased significantly during drying process(P<0.05).The POV,AV,and the contents of MDA,TVBN,putrescine and cadaverine of samples from factory A,which uses 4⁃tank drying with the highest temperature of 83℃,decreased significantly(P<0.05)by at least 4.58%.The POV,AV,and the contents of MDA,TVBN,histamine,putrescine and cadaverine of samples from factory B,which uses 3⁃tank drying with the highest temperature of 114℃,reduced significantly(P<0.05)by at least 4.73%.It is concluded that:1)the contents of oil oxidation and protein decomposition products of sam⁃ples are decreased significantly during the whole process which manufactures raw fish into fish meal(P<0.05).2)It is cooking,press and drying process that can significantly decrease contents of oil oxidation and protein decomposition products,which are the main processes affecting safety quality of fish meal.Processing technics should be taken into account,which has a great influence on safety quality of fish meal when choosing fish meal product.[Chinese Journal of Animal Nutrition,2015,27(8):2637⁃2648]

Key words:fish meal;oil oxidation;protein decomposition;biogenic amine;cooking and press;drying;process technics

通信作者:∗叶元土,教授,硕士生导师,E⁃mail:yeyt@suda.edu.cn

作者简介:彭 侃(1987—),男,江苏南通人,硕士研究生,研究方向为水产动物营养与饲料。E⁃mail:spirit1066@qq.com

基金项目:国家自然科学基金(31172417)

收稿日期:2015-02-05

doi:10.3969/j.issn.1006⁃267x.2015.08.039

文章编号:1006⁃267X(2015)08⁃2637⁃12

文献标识码:A

中图分类号:S816