空压反循环清孔技术在桩基中的应用

康博 杜坤

概 要:空压反循环清孔技术在施工中以清除桩底沉渣为目标,有缩短清孔时间,提高沉渣清理效果,从而缩短桩基施工周期的作用。本文通过G108国道成都市青白江段改扩建工程B段(大件路东绕线)项目的施工实施,重点介绍反循环清孔施工工艺及控制要点,希望能给同类工程提供借鉴和参考。

关键词:反循环;清孔;应用

1 概述

G108国道青白江段改扩建工程B段(大件路东绕线)起于青白江大道与川陕复线交叉口(K0+140),止于青南大道(K10+600.355),全长10.455公里,其中桩基施工结构物有达成铁路立交桥 (K1+060)、福安中桥(K2+040)、毗河大桥(K2+641.5)、福龙中桥(K3+694.5)、西河江大桥(K8+504.5)、先锋小桥(K9+697.5),合计桩基206根。

桥梁桩基础均为钻孔灌注桩,直径分别为2m、1.8m、1.6m、1.5m、1.25m和1.2m,共206根。桩长在18~41m范围。设计桥梁为大件运输使用,成桥后承载力大于千吨。根据图纸设计,桩基均为端承桩,沉渣厚度均应控制在50mm以内。在桩基施工过程中,无论钻孔还是下钢筋笼,无疑会引起桩底沉渣增厚,因此桩底沉渣控制是桩基施工过程控制中的重难点。

2 方案选择

本工程红线征地难道度,红线交地较为缓慢,但最终完成时间节点不易顺延,导致施工过程时间控制要求高,为保证工程质量及工程节点目标,根据目前施工工期及质量技术要求,制定方案如下:

施工区域桩基需穿过卵石层,成孔后桩底有小粒径卵石及沉渣,利用空压反循环能有效清理底部沉渣,同时缩短了施工时间,因此,最终确定方案为空压反循环清孔。

3 施工准备

3.1 技术准备 根据桩基所在区域地质土层条件,确定施工技术方案及技术交底,对施工流程操作人员进行技术操作培训,确保施工正常有效进行。

3.2 现场准备 根据原有施工场内规划新建一个不小于50方的排渣池,并设置顶宽为1m,底宽为0.5m,深度为0.5m的梯形排渣渠,使排渣流至排渣池。

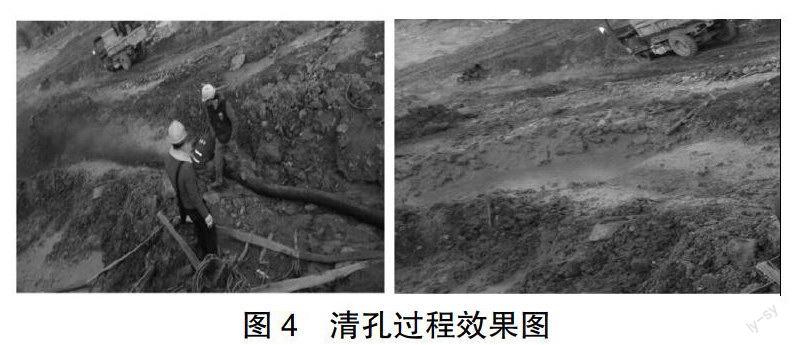

3.3 机械设备准备 ①25t汽车吊一台;②排气量为16m3/min,压力为0.7Mpa空压机一台;③1寸高压气管50m(一端带空压机连接螺母,一段带有排气连接钢管。);④内径为100mm,壁厚3.5mm钢管排渣管(10m长节4节、3m长节1节、2m长节两节、1m长节2节和钢管连接弯头一个。);⑤自制清孔吸渣管道系统(选用和排渣管相同直径的钢管5m,在一端有限焊接与排渣管连接的法兰盘,在另一端底部沿管道中心对称两侧割口,开割口为半圆形状,开割高度不小于4cm;再在距管底以上1m处焊接与空压管连接的进气口钢管,进气口钢管与吸渣管夹角为45°,夹角开口向上,在将进气口与高压进气管连接。)(图1);⑥排渣管一道(直径为127mm的夹布钢丝管7m)。

3.4 人员准备 每个桩基施工点技术员1名,水电工1名,机械安装工3人,杂工5人,合计10人。

4 空压反循环清孔施工方案

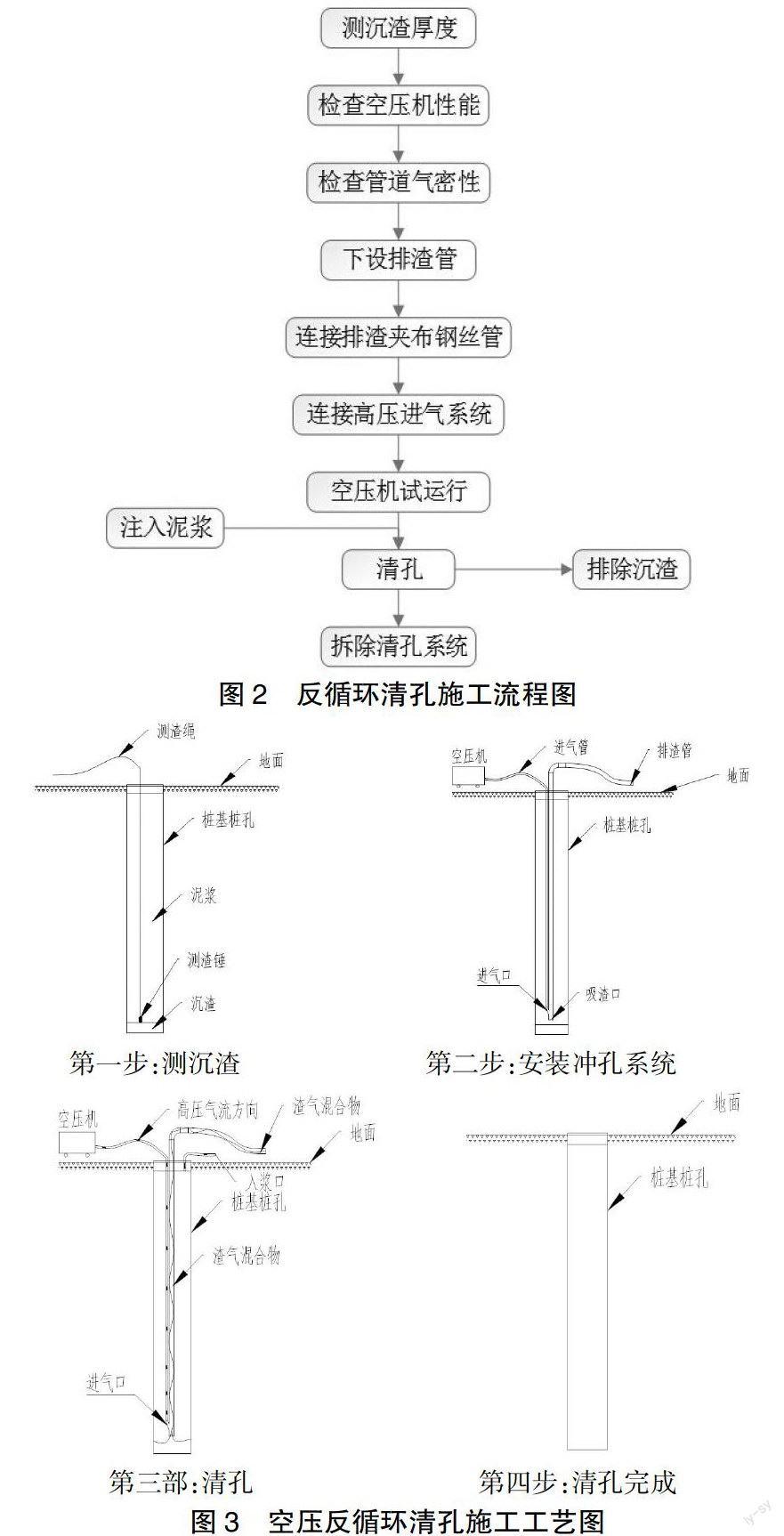

4.1 施工工艺 空压反循环清孔是利用高压气流上袭,抽出桩底沉渣及浓浆,具体施工工艺流程见图2、图3。

4.2 测沉渣确定清孔系统吸渣管底部高程 采用底直径13cm~15cm,高20~22cm,质量4kg~6kg的锥形沉渣锤测出孔道深度,根据实测深度和成孔深度判定孔底沉渣厚度,确定下设吸渣管的底部高程,吸渣管顶部应距离沉渣顶面20-35cm,以30cm为宜。

4.3 安装清孔管道系统 根据实测判定吸渣管底部高程、孔深和吸渣管长度,选择不同长短节配置排渣管长度,并用吊车下设吸渣管和排渣管。在第一节吸渣管管顶下设至孔口时,用临时卡扣将吸渣管固定在孔口,再将排渣管吊至该位置法兰螺栓对接,法兰盘之间设置3mm橡胶垫,连接好后撤销临时卡扣,管道依次下设,当吸渣管底部达到预设高度且排渣管顶部高出孔口0.1m-5m时,最后连接直角弯头及排渣夹布钢丝管。在吸渣管及排渣管下设过程中,应将进气高压管固定在管道一侧。

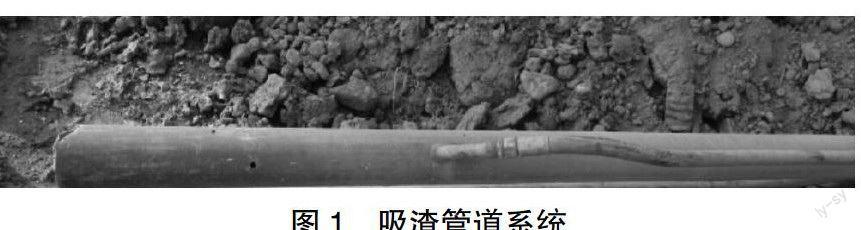

4.4 清孔 将清孔进气高压管道连接到空压机出气口,开启空压机,空压机气压达到额定气压时,开启输气阀门,使高压气流进入吸渣管内,高压气流强势上袭,桩底产生负压,使桩底沉渣顺着排渣管和高压气流排出孔外。

清孔开始5-10min后,每5min测一次孔内孔泥浆密度、黏度及含沙量率,清孔直至孔内泥浆密度在1.03~1.1、黏度控制在17~20s、含沙率在≤2%方可停止清孔。

4.5 拆除清孔管道系统 拆除清孔管道系统采取至上而下,先安后拆的原则逐一拆除,并将其清洗堆放至指定堆放点,以便下次再利用。拆除完毕后方可进行下一道桩基施工工序。

5 空压反循环清孔控制要点

5.1 空压机选择 空压机选择需根据桩基清孔深度选定满足清孔要求规格型号,主要根据机械的额定排气量,排气压力参数而定。一般清孔深度>50m的桩基选用空压机排气量不小于20m3/min,排气压力0.8Mpa~0.9Mpa;清孔深度≤50m且大于25m的桩基选用空压机排气量不小于15m3/min,排气压力为0.7Mpa~0.8Mpa;清孔深度≤25m的樁基选用空压机排气量不小于10m3/min,排气压力为0.6Mpa~0.7Mpa。

5.2 吸渣口高程控制 吸渣口距离沉渣顶面高度不宜大于35cm且不宜小于25cm。吸渣口距离沉渣顶面高度过高,上吸泥浆沉渣含量小,清孔所需时间长;吸渣口距离沉渣顶面距离过小,气压反循环带出泥浆含渣量大,容易堵管,高压气流上袭,容易出现安全事故。

5.3 补浆控制 清孔过程中,应不断补充与外排量等量泥浆,保证孔内泥浆位置稳定,防止因补充泥浆不足,孔内浆液位置下降,孔壁产生负压,降低护壁效果产生塌孔现象。

6 常见问题及防治措施

6.1 死角留渣 清孔后桩底四周任然有少量沉渣,主要原因为清孔吸渣口位置固定,局部沉渣得到有效清理,但局部死角处沉渣沉淀密实,不能全部吸出。

防止措施:清孔开始后,每个5分钟调换吸渣口位置,确保有效吸渣。

6.2 清孔后孔内泥浆不达标 清孔过程中需不断向孔内补充泥浆,但补充泥浆为不满足要求的泥浆,致使清孔过程中实测深度满足要求但孔内泥浆仍不能满足要求,且与清孔排水泥浆各项含量一致无法进行下一道工序施工。

防止措施:补充浆液前检查补充浆液是否满足要求。

7 施工效果

空压反循环清孔技术在本工程上跨北环达成立交桥K0+556.5—K1+854.5区段内的27-2#、27-1#、27-3#桩基进行试验,该区段内设计为端承桩,桩底沉渣不的<5cm。经试验验证,用空压反循环清孔技术的桩基沉渣得到有效控制,桩基全部一次性验收合格,同时清孔用时均在30min-50min范围内,有效缩短清孔时间,缩短了单根桩施工时间,提高了桩基施工效率,为紧迫的桩基施工工期提供了质量保证措施,由此取得了良好的经济效益。因此,该技术正在项目区段内所属上跨北环立交桥、毗河大桥、西江河大桥、福安中桥、福龙中桥、先锋小桥的桩基施工过程中使用。

8 结论及意见

空压反循环清孔技术在施工过程中属于施工工序新发明,各项机械设备选择,人员操作需要严格按照技术人员编制的施工措施、技术交底执行,才能取得施工成效。

作者简介:

康博,男,汉族,生于1976年10月,四川苍溪人,现任水电五局路桥分局工程部主任,工程师职称,本科学历,从事工程技术管理工作;杜坤,男,汉族,生于1990年2月,四川南充人,现任职中电建路桥集团青白江项目部总承包部工程部技术主办科员,助理工程师职称,本科学历,从事公路工程领域工作。