某铣床的动力学模态优化分析

某铣床的动力学模态优化分析

主要研究机械制造及其自动化。

孙孟琴1,王洪臣2,杨传启1

(1.长春工程学院机电工程学院; 2.长春工程学院工程训练中心,长春130012)

摘要:为提高某型数控铣床的加工稳定性与抗振性,分别建立试验模型和有限元模型,通过试验模态分析手段识别模态参数,以模态频率相关性和模态振型相关性准则修正有限元模型,使修正后的有限元模型具有更好的仿真精度,能真实反应实际工况,从而对机床建立有效合理的有限元模型,在修正后的有限元模型中分析机床的振型与抗振性,对机床薄弱部分进行分析,提出针对性修改意见,并对改进后机床的有限元模型进行了仿真,论证了改进方法的有效性与合理性。

关键词:模态分析;有限元;动态特性;优化

0引言

现代机械制造与设计正向着高效率、高速度与高质量的方向发展,对机床的设计方法与手段也向更精确化、完善性发展。笔者以大型数控立铣床为研究对象,进行动态特性分析,达到优化设计的目的。首先要建立动力学模型,而大型数控机床是由若干结合部组合起来的一个复杂结构,直接建立整机的有效有限元模型比较困难,机床要进行简化建模,近似的边界条件或算法等使模型的参数与阶数都会产生误差,所以建立起能确切反映机床动态特性的结构动力学模型是进行机床动态设计的必要前提和基础保障。

笔者运用模态参数识别技术得到模态参数,对机床进行瞬态响应分析,得到其动态特性。在建立有限元时,以试验模态为基础,识别主要结合面的参数,并将之应用于对有限元模型的修正;结合模态频率相关性和模态振型相关性准则对修正前后的有限元模型正确性地予以评估,使修正后的模型具有更好的仿真性[1-3],从而建立合理有效的有限元模型,保证修正后的模型能如实反应机床的真实工况。以修正后的模型为基础,分析机床加工的稳定性与动力学特性,指出机床的薄弱环节,改进设计,提高机床的稳定性与动力学性能。

1机床的动力学模型

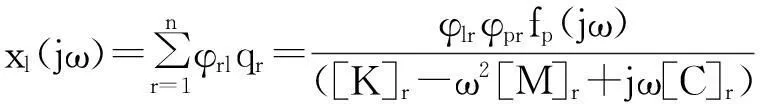

根据振动理论,对线性不变系统,系统的响应可表示为各阶模态响应的线组合,傅立叶变换后的动力学模型可表示为

(1)

当系统只存在一点激励时,L点处的响应可表示为

(2)

式中:M为质量;K为刚度;C为阻尼系数;[φ]t为系统的第r阶振型,[φ]=[{φ1}{φ2}…{φn}]。

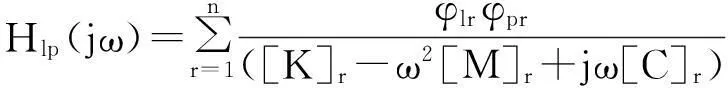

则测量点L与激励点P间的频响函数可表示为

(3)

系统的传递函数矩阵为

(4)

则由试验模态分析可知传递函数矩阵的某一行或一列,即可知系统的全部模态信息。

2机床的试验模态分析

考虑机床的实际工况,采用力锤进行激振,相对于使用其他激振装置更为灵活方便。实验中采用尼龙帽尖头的锤头,锤头主体为钢材料,有效频率范围约为2 000 Hz,加上配重后最大冲击力可达到200 kN,适合于进行大、中型机床的试验模态分析[4]。本实验所采用的加速度传感器为江南联能电子有限公司的压电式ICP(IEDS)三向加速度传感器,型号为:CA-YD-152TE;Siglab多通道的动态信号分析仪,输出通道:2,宽带:2~20 kHz,最高采样率:51.2 kHz;STAR软件可以完成信号采集、后续的信号回放、传递函数分析和模态参数辨识,如图1,实验测点如图2。考虑到力锤的能量不易控制,时—频分析采用所谓的短时间傅立叶转换,将不稳定的时域信号分为许多区段,再乘上相同长度的视窗,而冲击信号需加加力窗。对输出的响应信号,则应当加指数窗。同时,在传递函数中,适当地添加谱修正系数用来去掉由于激励能量过低而造成的假峰,使得到的传递函数的谱形更为简明和光滑。本研究采用汉宁(HanningWindow)窗,保证了信号始末端的连续性,可使泄漏得到比较好的抑制。

图1 分析仪采样

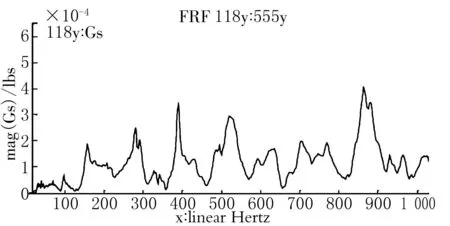

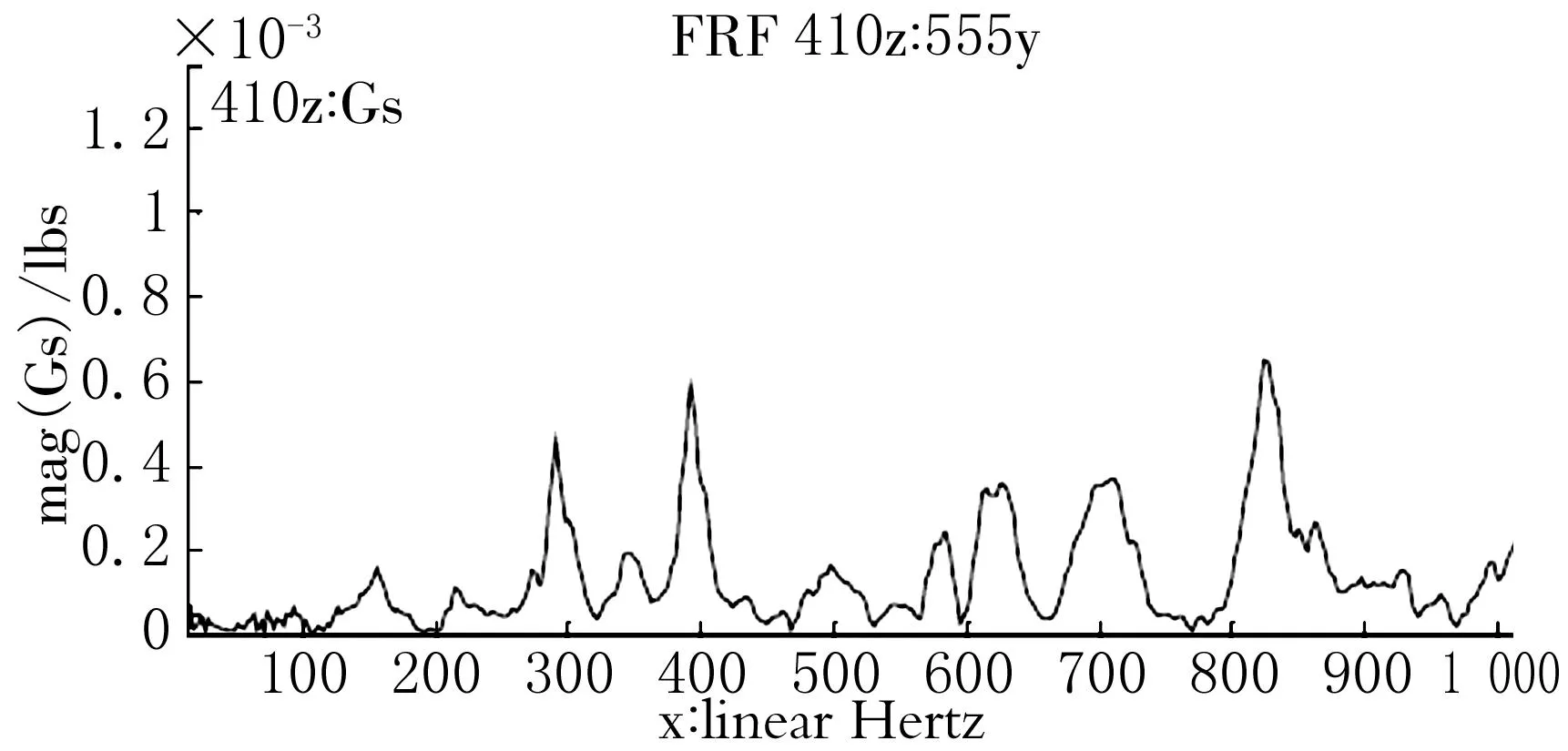

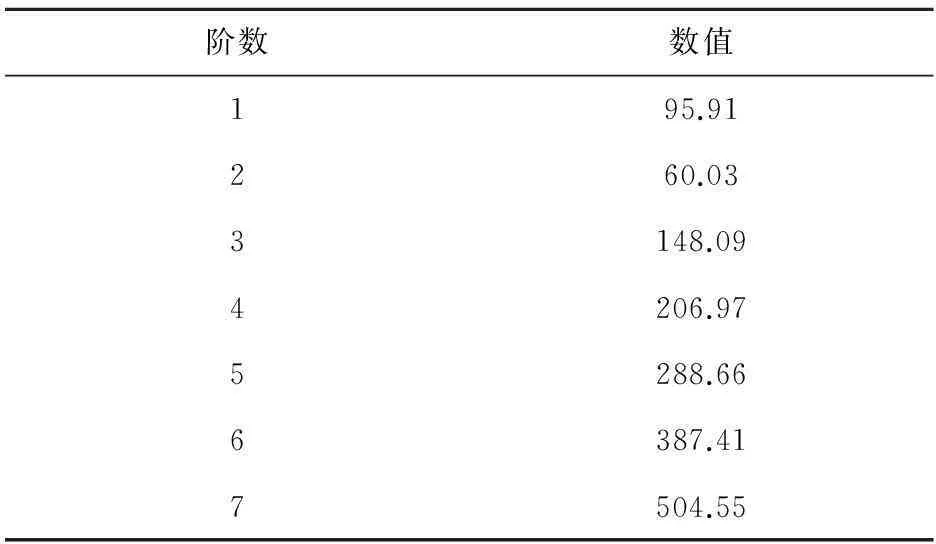

机床的固有频率和振型主要取决于支承件系统的动态参数(质量、刚度、阻尼系数等),它是支承件的固有特性。这里主要研究和分析低阶固有频率和振型。机床模态的阶数要根据工程中的实际情况及自然频率的数目来选取,只有几个低阶固有频率有可能与激振频率重合或接近,容易发生共振,且其振动的振幅也较大,对机床的加工质量有较大的影响,理论上虽然有很多阶的模态,可对于较高的模态,其准确性与可靠性较差,对于多数工程实际问题来说,计算前几阶模态已能满足需要。部分测点频率响应曲线如图3~4所示,实测模态频率见表1,因为篇幅有限只列出部分数据。

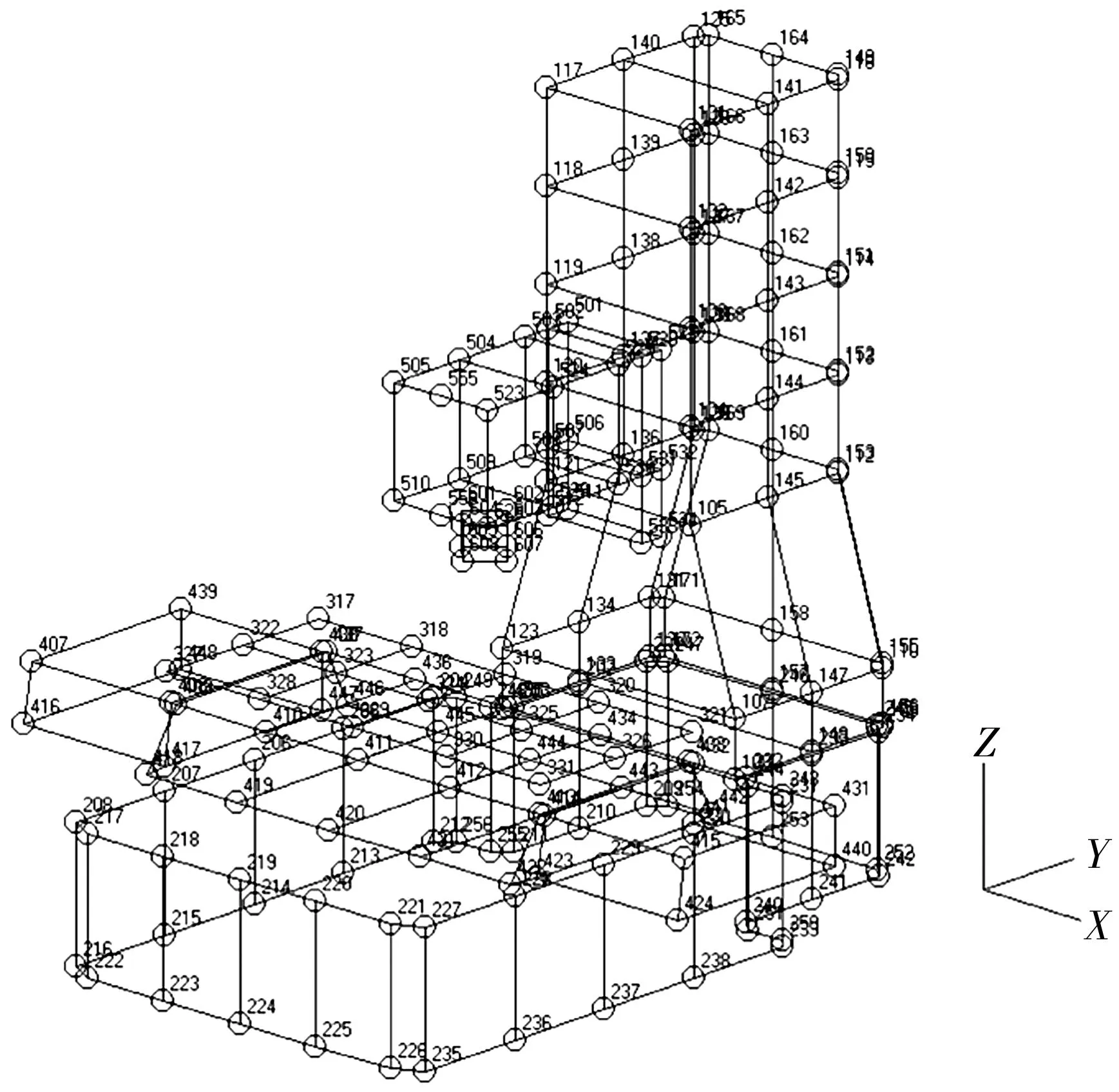

图2 模态试验测点布置图

图3 118测点Y向频率响应曲线

图4 410点Z向的频响函数曲线

阶数数值195.91260.033148.094206.975288.666387.417504.55

3机床的有限元模型

在有限元分析中,弹性模量E=130 GPa,泊松比μ=0.25,密度ρ=7.28 g/cm3,为保证有限元模型能体现机床为一个连续系统,边界设置以实际工况为第一考量,对主要结合面作独立的建模[5]。

3.1主轴与立柱结合面

对主轴与立柱结合面进行模态试验时,是在机床整机上完成的。测得2个方向上的刚度分别为Ky总=1.12e10N/m、Kx总=3.42e10N/m。

3.2床鞍与工作台结合面

床鞍与工作台间由机床上的导轨通过滑块连接,则对滑块模态进行实验得2个方向的刚度为分为kz总=2.54e10N/m,kx总=2.6e9N/m。

另外,床身与工作台结合面在频率0~1 000 Hz内可视为一体,螺栓连接的结合面也作为一体处理。规则划分采用SOLID45单元,自由划分则采用SOLID92,结合面用COMBINl4单元模拟,建立有限元模型[6]。有限元振型与实验振型相对应数据见表2,说明有限元模型能很好地描述实际工况,有比较可靠的仿真性,可以进行有效的优化分析。

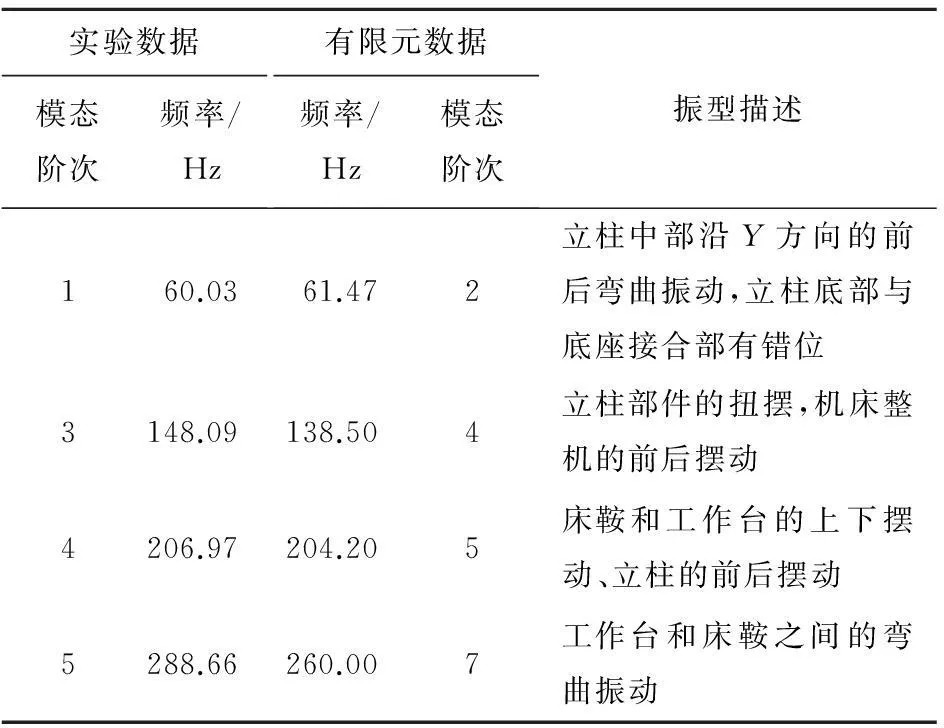

表2 实验与有限元振型及基本特征

4机床的优化改进

4.1薄弱环节分析

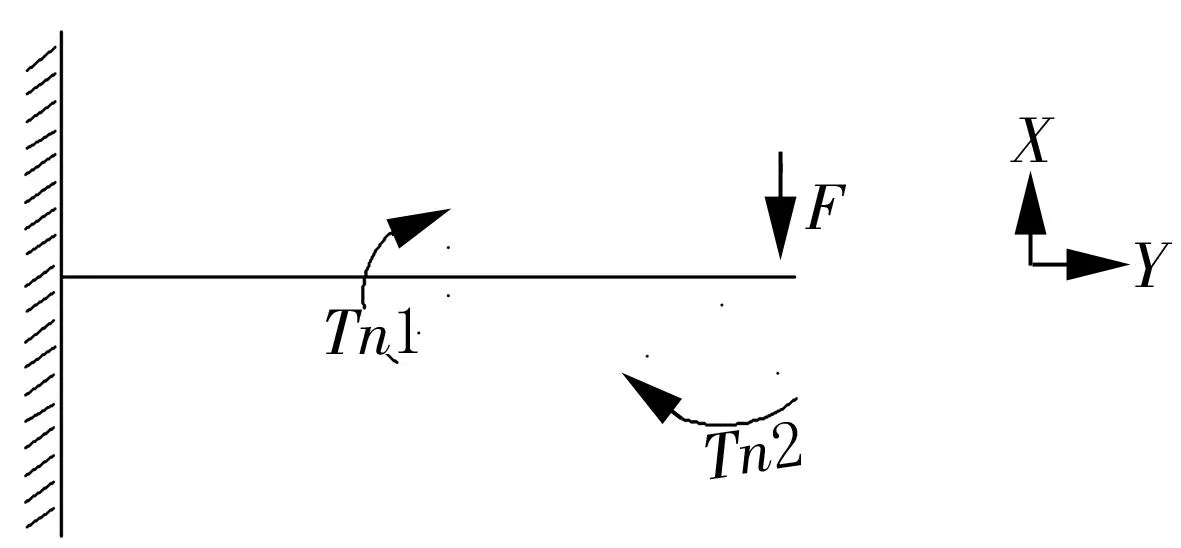

在第一、二阶模态频率处立柱中部沿前后方向的弯曲振动比较明显,第三阶模态频率下,主轴箱的上下摆动振动比较大,其他模态频率下机床主轴箱部分没出现比较大的振动。可见,位于立柱中间部的主轴箱部分对机床的加工精度有明显影响,因为立铣床主要在立柱与主轴箱部承受外力,可简化成一端固定的悬臂梁[7](如图5),立柱端为锁紧的一端,主轴箱端为悬空的一端。进给力F产生的力矩对立柱产生弯曲变形,铣削力矩T对立柱产生扭转变形,所以机床会承受弯矩与扭矩的复合载荷。

图5 简化力图

在第五模态频率处,床鞍两端出现明显的沿上下方向的摆动,考虑到铣床本身的特点,即在加工大型模具时,这些模态会造成刀具与工件间的相对位移,严重影响机床的加工质量,属于有害模态要尽量避免。

4.2机床的改进

在机床结构修改中应该加强立柱的刚度,提高立柱与底座的结合面刚度,以幅度提高机床的稳定性与动力学特性。

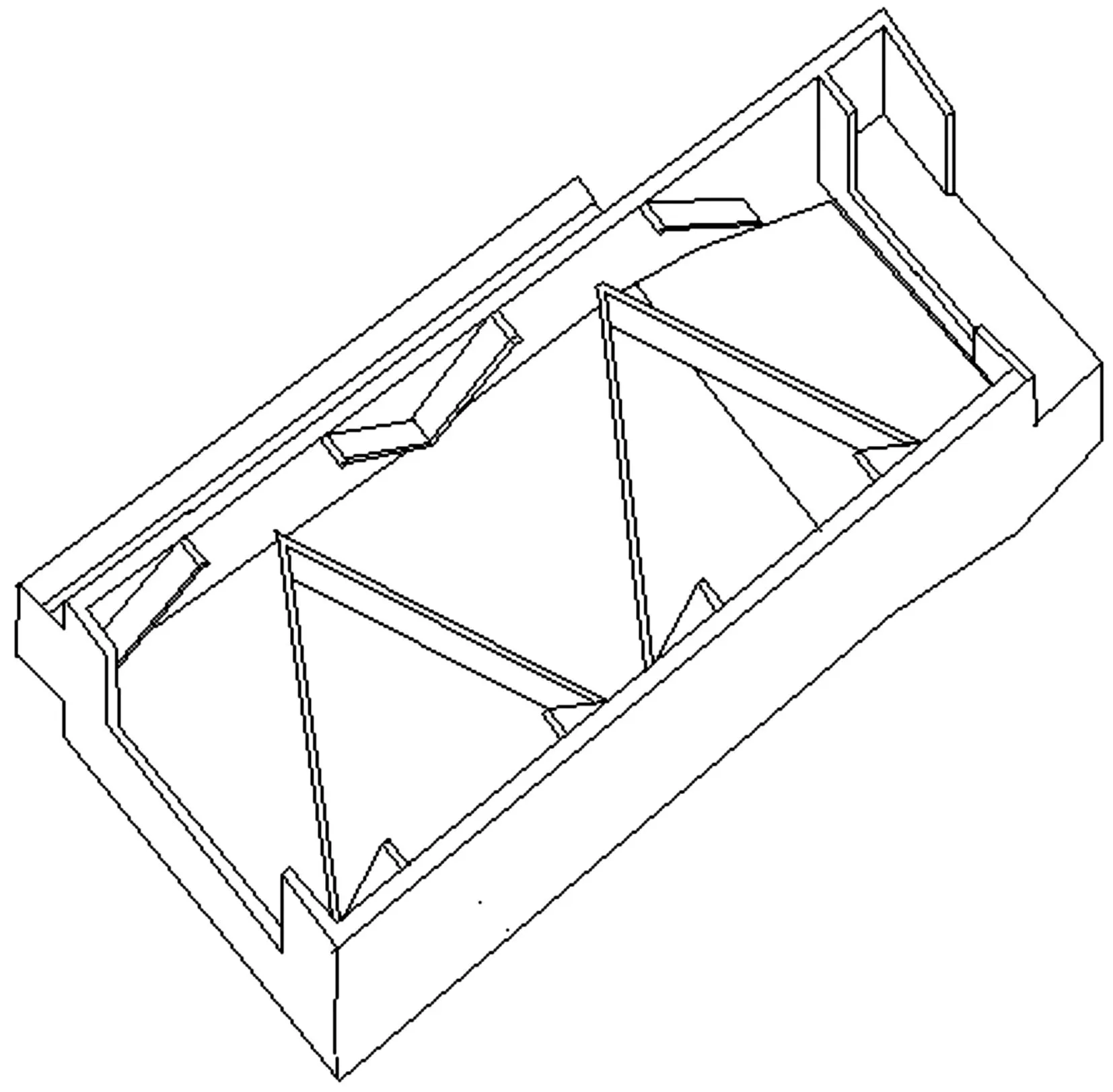

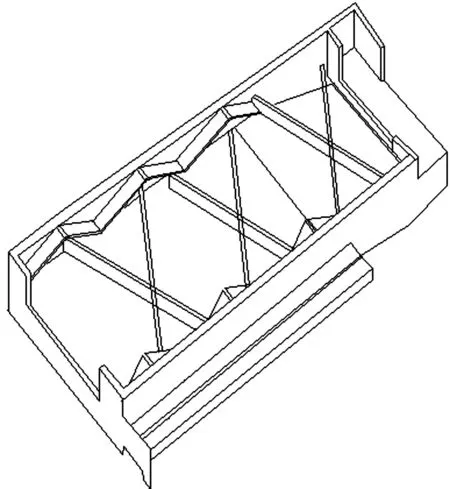

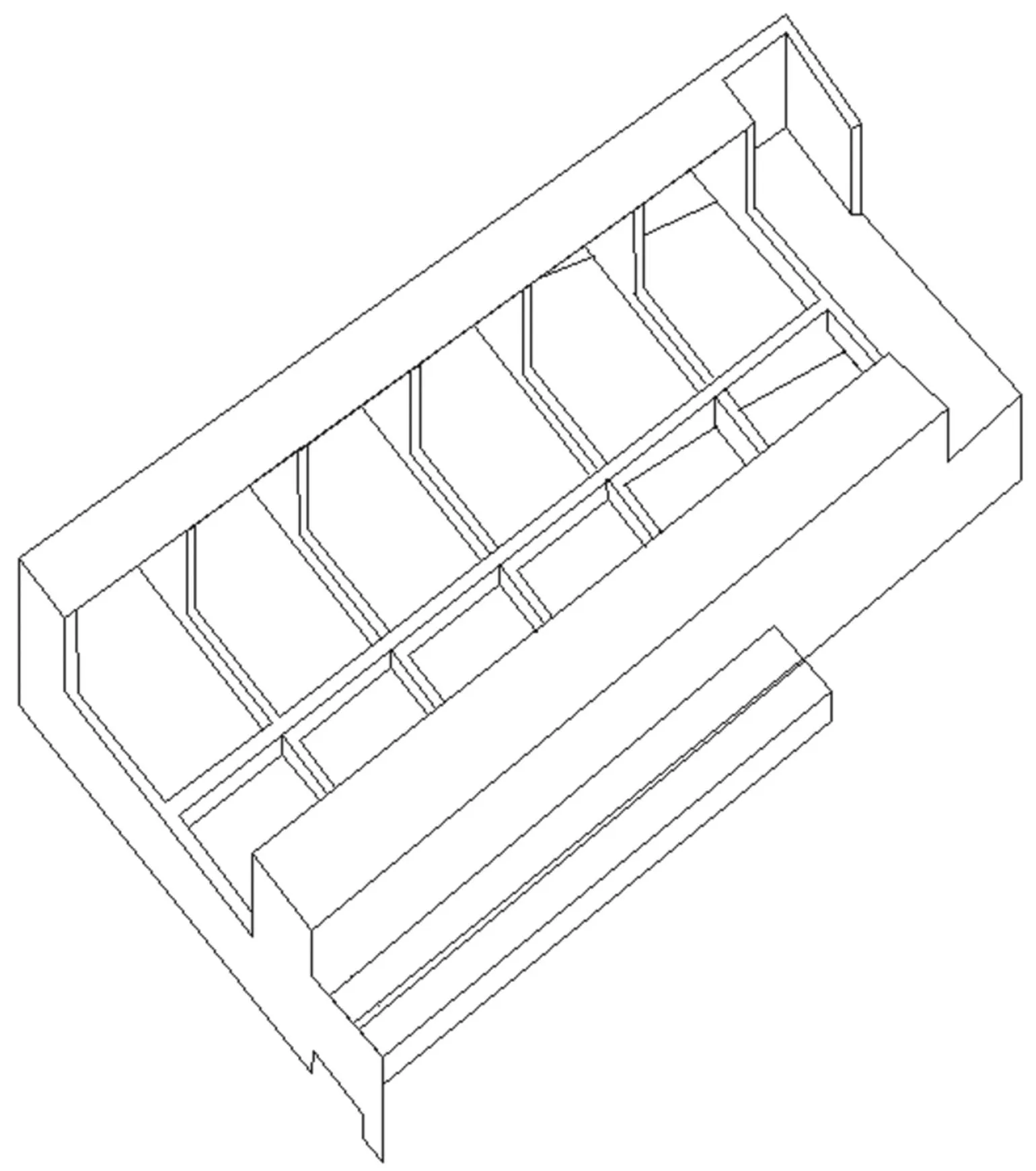

1)提高立柱的弯曲刚度和扭转刚度,改进立柱内部筋板的布局(现采用井型筋板的布局),立柱内部是一些类似横隔板的筋板,纵向、斜向筋板的布置不够,分别对X字型(如图6),W型(如图7)等进行分析后得知,它们的第一阶固有频率都比较小或小于现有立柱第一阶固有频率351.12 Hz,井型的前几阶固有频率比其他布局要高。在保证静刚度的基础上,即不能单纯依靠增加筋板的厚度去提高结构的动态性能,也要考虑立柱铸造加工工艺的可行性条件,所以,以井型为基础,改变其内部筋板的布置方式和筋板的形状,进行分析后选择第一阶固有频率最高者361.35 Hz,即筋格为正方体的结构,如图8,以提高其整体刚度。

图6 立柱W型结构图

2)可在立柱表面喷胶泥减振剂,提高立柱的弯曲刚度。立柱在底面和底座仅靠螺栓联接,结合面刚度偏低,提高立柱和底座结合面的刚度,用螺栓加大结合面的联接刚度。加强床身筋板厚度,提高系统刚度。

图7 立柱X型结构图

图8 立柱结构图

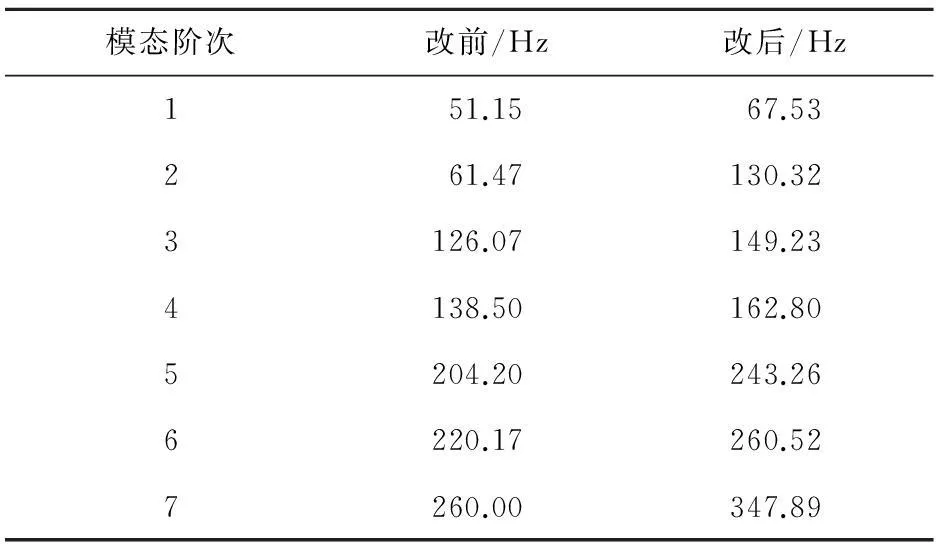

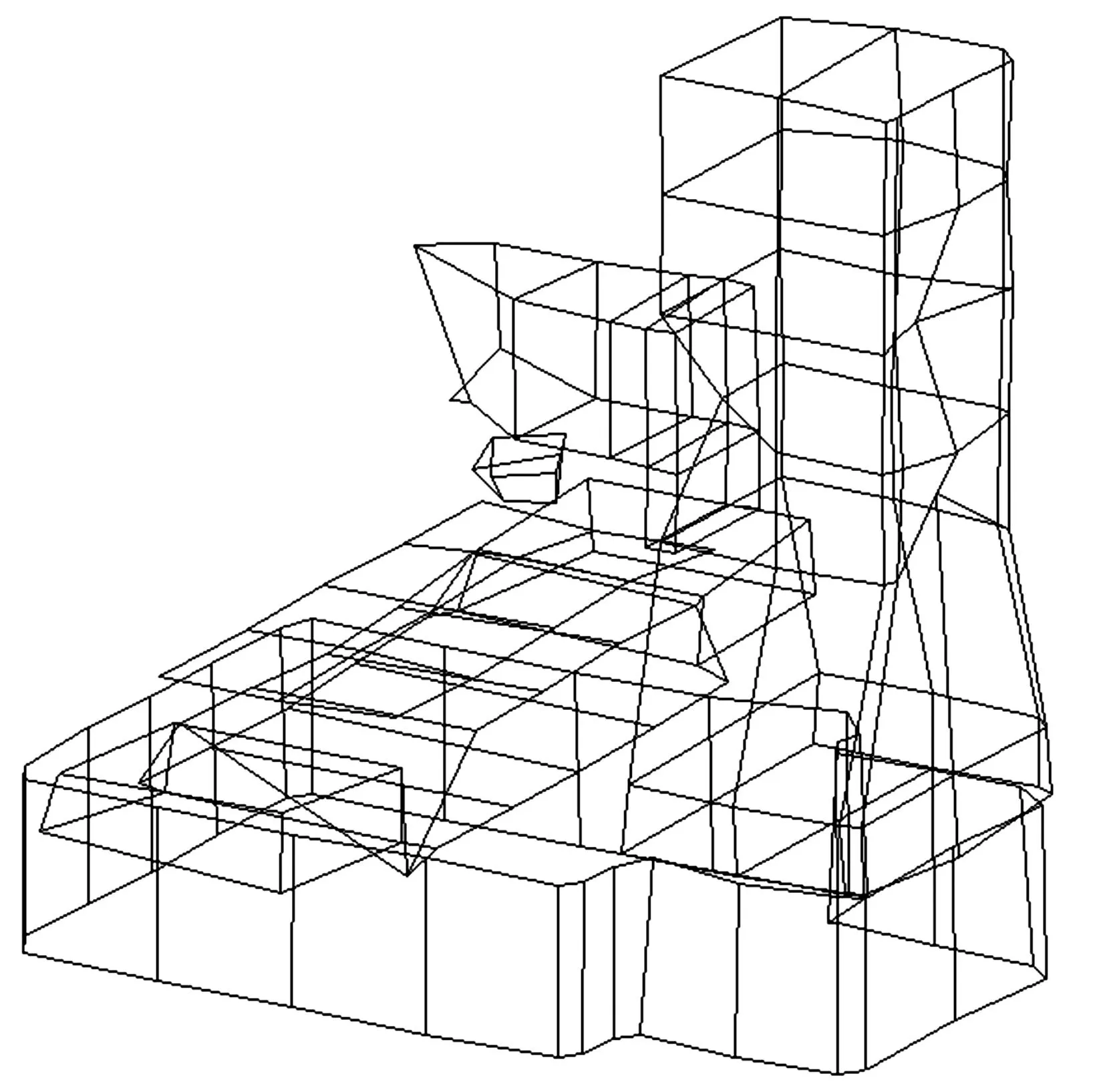

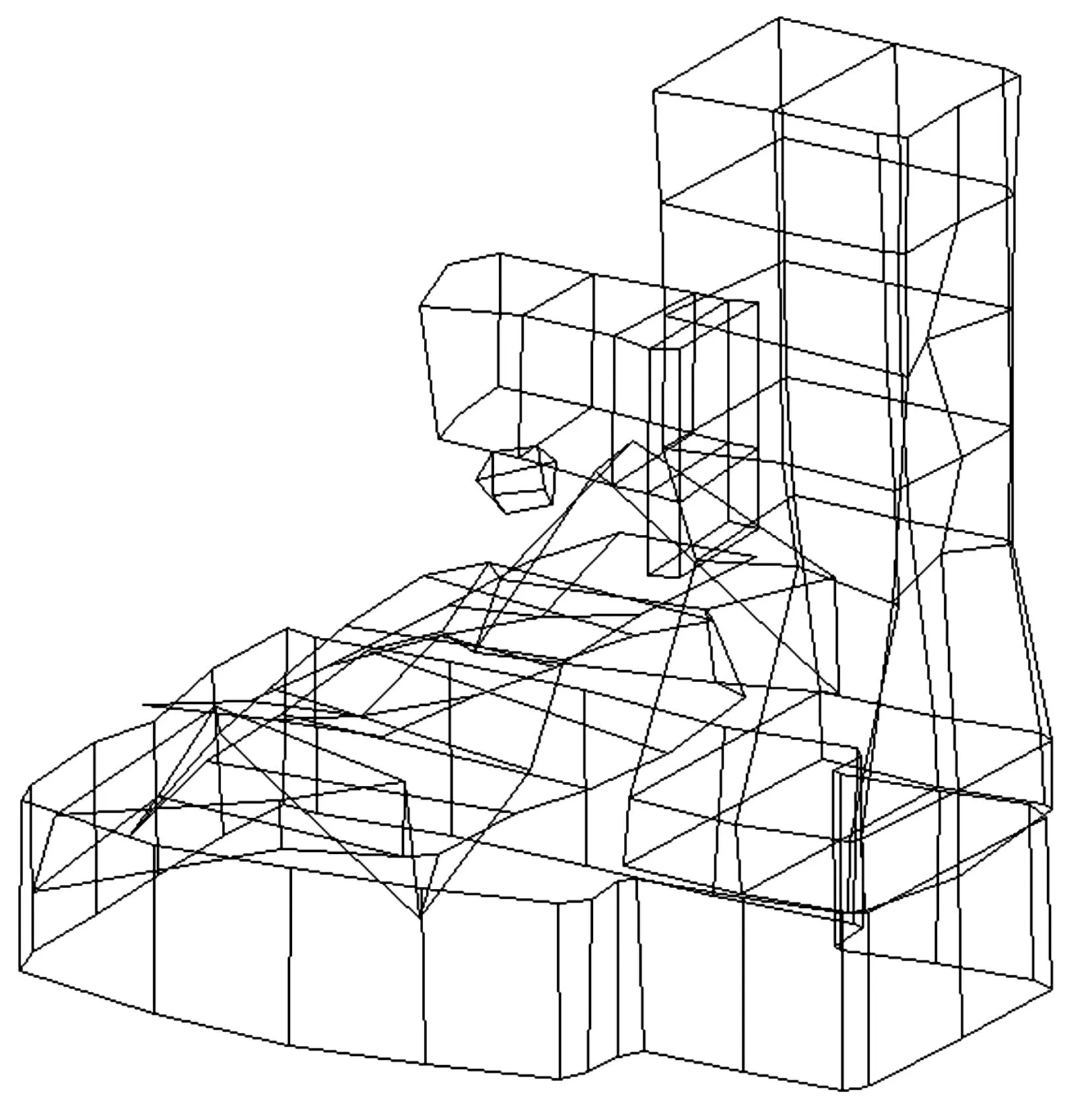

对现有机床的可行性进行改进,对此建模进行有限元分析,修改前后的固有频率(前7阶)对比见表3,修改后的前2阶振型如图9~10。

表3 机床修改前后的的固有频率对比

5结论

通过对整机进行模态实验得到模态参数及振型,很好地修正了有限元模型,使有限元模型在动力学特性方面具有较好的仿真精度。修改后的固有频率得到提高,尤其是增加了立柱与底座结合面的刚度,对提高频率的帮助比较大,修改后各固有模态下主振部件的动力响应值也降低了,提高了铣床的抗振性能。

图9 修改后的1阶振型

图10 修改后的2阶振型

参考文献

[1] 陈长征,胡立新.设备振动分析与故障诊断技术[M].北京:科学出版社,2007.

[2] 杨明亚,杨涛,阴红,等.有限元分析软件在机床床身模态分析中的应用[J].机电工程技术,2007,36(1):25-27.

[3] 刘春时,孙伟,李小彭,等.数控机床整机振动测试方法研究[J].中国工程机械学报,2009,7(3):330-335.

[4] 杨托.机床结构动力学建模技术的研究及在MGK7350平面磨床有限元分析中的应用[D].杭州:浙江工业大学,2008.

[5] 黄鹤汀.机床制造设备[M].北京:机械工业出版社,2010.

[6] 张广鹏,史文浩,黄玉美.机床整机动态特性的预测解析建模方法[J].上海交通大学学报,2011,35(12):1834-1837.

[7] 幺炳唐,宋业钧.数控设备选用指导手册[M].北京:机械工业出版社,2002:20-23.

doi:10.3969/j.issn.1009-8984.2015.02.009

收稿日期:2015-05-15

基金项目:吉林省科技厅资助项目(20120325)

作者简介:孙孟琴(1976-),女(汉),山东青州,讲师

中图分类号:TH113

文献标志码:A

文章编号:1009-8984(2015)02-0031-04

The dynamic optimization analysis of one milling machine

SUN Meng-qin,et al.

(SchoolofMechanical&ElectricalEngineering,

ChangchunInstituteofTechnology,Changchun130012,China)

Abstract:A type of the CNC milling machine is established by the test model and finite element model,in order to improve the processing stability and the anti vibration.The modal parameters are identified by the experimental modal analysis.The correctness of the finite element model is improved based on relevant criteria of the modal frequencies and mode shapes.The improved finite element model has better accuracy than before,and it can show the actual condition.So the finite element model of the machine tool is effective and reasonable established.The vibration type and anti vibration are analyzed in improved finite element model,the deficiency of the machine tool is pointed out.The suggestions for improvements of the milling machine are proposed.The simulation to improved machine modal is established to prove the efficiency and reasonability of the improved method.

Key words:modal analysis;FEM;dynamical characteristics;optimization