基于转矩跟随的双电机同步控制策略研究

基于转矩跟随的双电机同步控制策略研究

熊海洋,张李超,郭斌,夏伟

(华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉430074)

摘要:在双轴同步控制策略中,主从控制方案应用较多,而在双轴通过齿轮硬连接的机械系统中,采用主从位置同步或速度同步控制的方案无法取得良好效果,极易因双轴定位误差发生偏载情况,甚至发生电机过载停机的故障。采用主从控制方案中的转矩同步控制策略,主轴工作在速度控制模式,从轴工作在转矩控制模式,从轴跟随主轴的实时转矩输出而运动,以西门子S120为基础搭建整套伺服控制系统。结果显示,采用转矩跟随同步控制策略,机械系统运行过程平稳,在保证定位精度的基础上,负载可以均衡分布在双轴上,伺服电机工况良好,无过载、偏载现象发生。

关键词:伺服电机; 控制系统; 双轴同步; 转矩跟随

通讯作者:张李超

中图分类号:TM 301.2文献标志码: A

收稿日期:2015-03-06

Double Motor Synchronous Control Strategy Based on Torque Following

XIONGHaiyang,ZHANGLichao,GUOBin,XIAWei

(State Key Laboratory of Material Processing and Die & Mould Technology, Huazhong University of

Science and Technology, Wuhan 430074, China)

Abstract:During the double-axis synchronous control strategy, the Master-slaver control strategy has been widely applied. If the double-axis connected through the gears in the mechanical system, it can not get good results from using the position or speed synchronous control strategy of Master-slaver control. Offset load is likely to occur or even cause the motor overload and shutdown because of the positioning Deviation. Torque synchronous control strategy was used, the main axis in the speed control mode and the slaver axis in the torque control mode, while the slaver axis received the real-time torque data of the main axis. The results showed that the use of torque synchronous control strategy was more effective, the process of the mechanical system was running smoothly and the load could be balanced distribution on the double axis while ensuring the positioning accuracy.

Key words: servo motor; control system; double-axis Synchronous; torque following

0引言

随着工业技术的迅速发展,多电机控制方案得以应用在越来越多的场合,同时,多电机的同步控制方案也得到了更为广泛的关注。针对不同的机械系统,已经提出了多种不同的双电机同步控制方案[1],而现在应用较为广泛的有主从控制、交叉耦合控制、偏差耦合控制、虚拟主轴控制等控制方案[2]。主从控制方案中,一般以一个轴为主轴,另一个轴为从轴,从轴的输入设定为主轴的输出,从而达到与主轴的位置、速度或者转矩的同步[3]。在主从控制系统中,由于从轴可以实时接收到主轴的状态与参数的变化而做出相应的调整,达到较好的同步效果。本文即基于这一主要控制方案进行了转矩跟随的同步方案设计与测试。

1机械结构及分析

1.1系统的机械结构

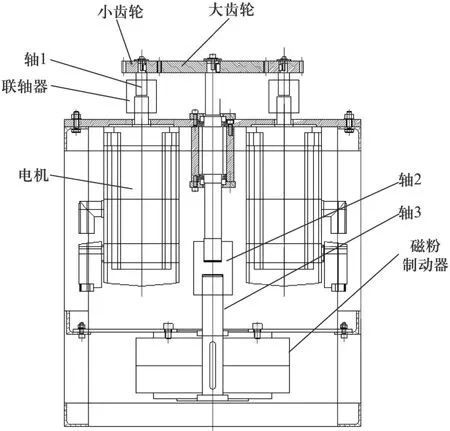

本文中,双轴同步驱动的机械系统如图1所示。电机通过联轴器与轴1进行连接,驱动轴旋转,同时,轴带动小齿轮旋转运动。同理,对称一侧的另外一个电机带动另外一个小齿轮旋转。两个小齿轮与大齿轮啮合,大小齿轮之间的减速比为6∶1,大齿轮的旋转带动轴2的旋转运动。磁粉制动器可以提供固定大小的反向制动力,作为模拟负载使用。磁粉制动器的轴3通过联轴器与轴7相连,这样,磁粉制动器可以在运动过程中对大齿轮5提供指定大小的制动转矩,同时通过控制磁粉制动器的输入电压的大小可以平滑调整磁粉制动器提供的反向制动转矩的大小,可以灵活调整系统的负载。

图1 测试平台机械结构图

1.2控制策略的选择

针对图1所示的机械系统进行双轴同步控制时,除了要求其旋转定位精度外,关键的控制策略是需要平衡双轴的负载。在双轴通过齿轮硬连接的情况下,若采用传统的位置同步或速度同步,由于齿轮之间间隙的存在以及同步过程中工况的变化,双轴的实时位置不可能完全保持一致。若同步过程中双轴的位置偏差过大将会直接导致双轴负载的极度不均衡,极易发生电机过载停机的情况[4]。为了避免这一情况的产生,本文选择了另一种控制策略: 主从同步控制方案中,主轴工作在速度控制模式下,从轴工作在转矩控制模式下,从轴实时接收主轴的转矩值,从而保证双轴的负载均衡。

2控制方案介绍

2.1控制系统分析

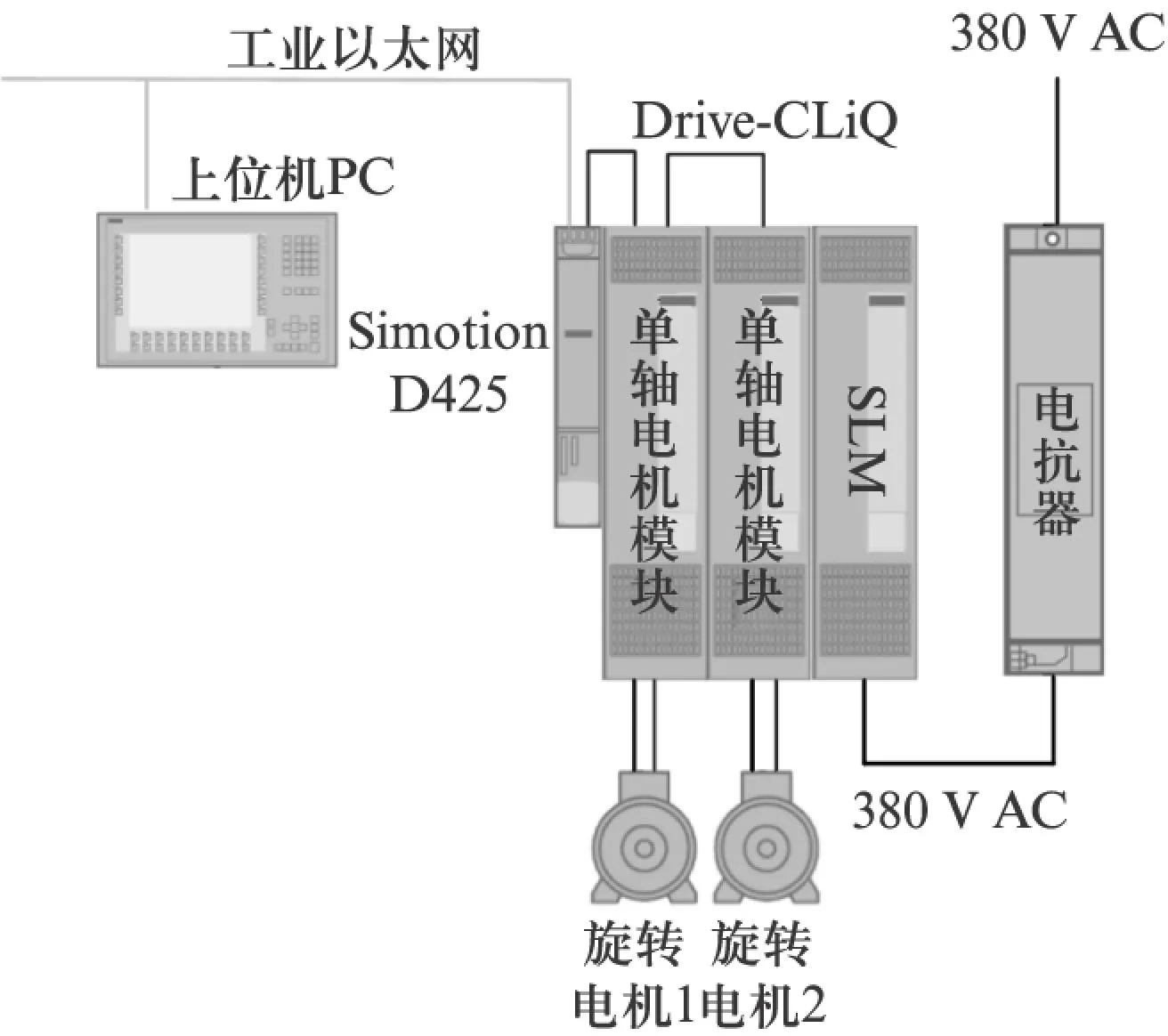

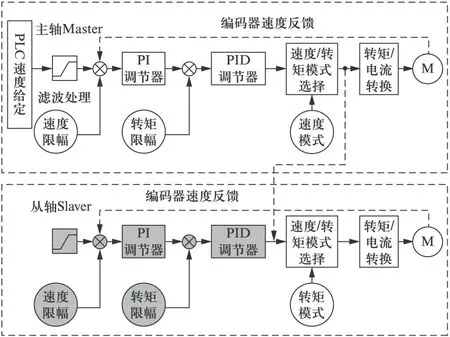

根据上述控制策略,设计了如图2所示的控制系统。控制系统的下位机平台基于西门子高性能运动控制器Simotion,下位机开发采用结构化文本(ST)语言[5]。Simotion是西门子全新一代的紧凑型运动控制器,将运动控制、逻辑控制及工艺控制功能集成于一身,为生产机械提供了完整的解决方案。基于其紧凑型设计及集成驱动器这一特点,Simotion D特别适用于小型机械分布式自动化结构,如拥有多轴的机器、模块化设计的机器等。

图2 主控制系统拓补图

控制系统的驱动器采用西门子Sinamics S120系列驱动产品,主要包括电抗器(Line Reactor),滤波器(Line Filter)、智能型电源模块SLM(Smart Line Module)、书本型电机模块(Motor Module-Booksize)。SLM是将三相交流电整流为直流电(一般为600V)的模块,同时能将直流电反馈回电网,但是直流母线电压不可调,因此又称为非调节型电源模块。SLM一般位于电抗器之后,电网电流经电抗器之后进入SLM模块进行整流。电机模块又称为逆变单元,能将540V或600V的直流电逆变为三相交流电,并将三相电输送给伺服电机,驱动电机运动。电机模块与主控系统之间通过Drive-CLiQ接口连接、通信,进行数据交互。主控系统与上位机之间通过以太网通信,可进行实时数据监控、数据传输。

2.2转矩跟随技术方案

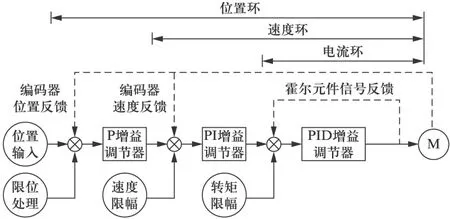

伺服电机的控制采用的是最经典的三环控制理论,由外到内分别为位置环、速度环、电流环[6],其工作原理如图3所示。

图3 伺服系统三环控制原理

位置环的输入信号为外部的脉冲信号,脉冲信号的设定与来自电机尾部编码器反馈的脉冲信号经过偏差计算后的数值在经过位置环的P调节后的输出,此输出为速度环的给定[7]。速度环将其输入与编码器速度反馈信号进行比较后的差值在速度环做PI调节后得到输出,此输出为电流环的给定。电流环的输入为速度环PI调节后输出,将此输出与电流环反馈值进行比较后的差值在电流环内做PID调节输出给电机,其输出为电机每相的相电流[8]。

采用转矩跟随方案时,采取的控制策略为主从控制,主轴工作在速度控制模式下,驱动器进行速度环的运算,主轴位置环的计算交给PLC进行运算处理,主轴驱动器接收PLC运算的结果即位置环运算输出。从轴工作在转矩控制模式下,接收主轴经PID运算后转矩的输出值,直接进行转矩-电流转换并输出给电机,从而保证主轴与从轴转矩输出的一致[9]。工作原理如图4所示(灰色部分表示功能已被禁止)。

图4 转矩跟随原理图

在Simotion中,将主轴驱动器的参数p1300修改为21,即将其设置为速度控制模式,将从轴对应参数p1300修改为23,即为转矩控制模式,同时将从轴参数列表中的p1569(转矩设定值)与主轴的参数r80(转矩实时值)进行关联[10],即可实现图4中的效果。

3测试结果分析

在实际机械平台上,使用西门子S120伺服驱动系统对转矩跟随效果进行了一系列测试,包括慢速运行效果分析、快速运行效果分析、负载变化时效果分析。

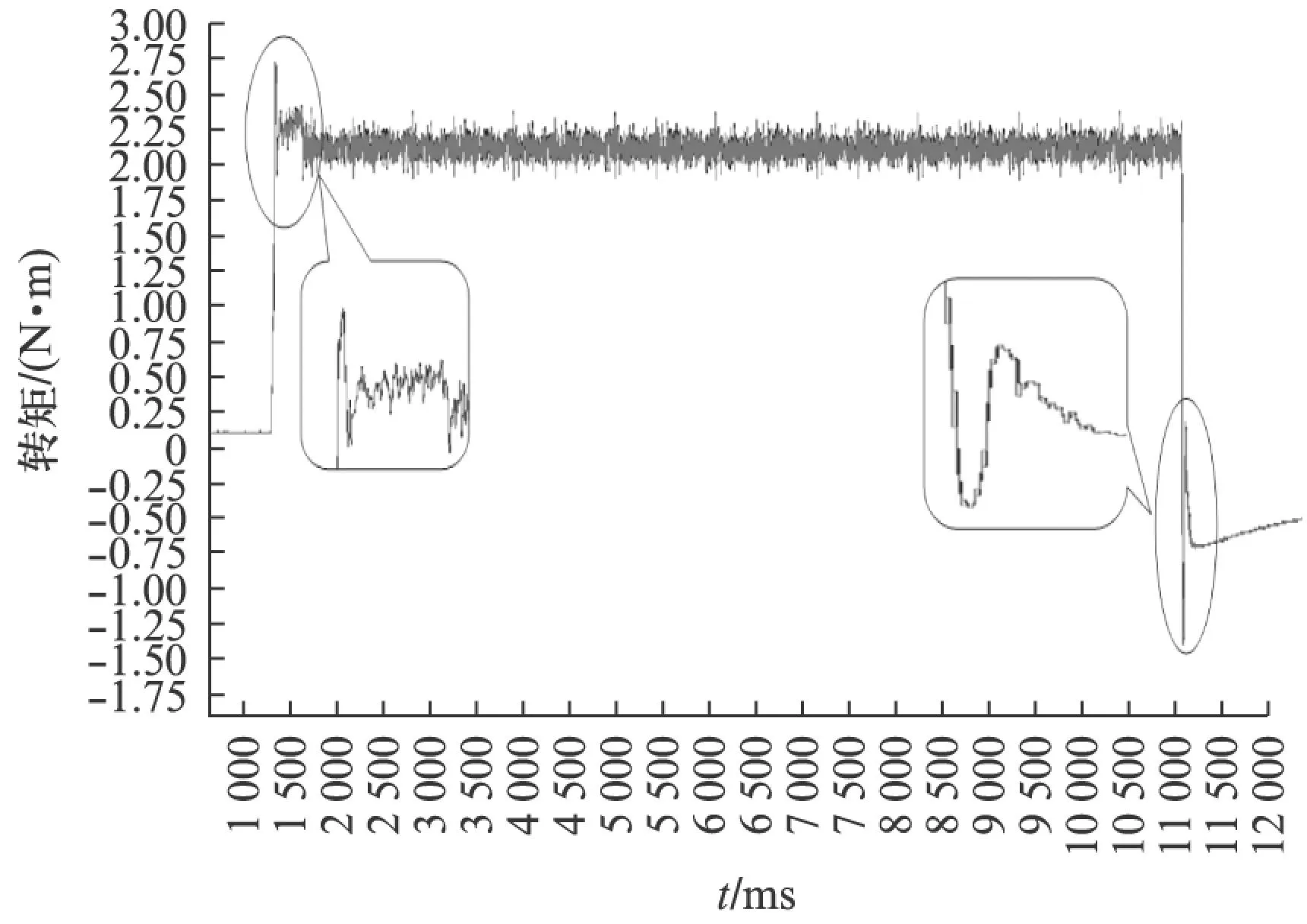

图5所示为主轴伺服电机工作在低速状态(1000r/min)时,主轴与从轴的转矩随时间变化曲线。在起动加速阶段,由于起动加速度较大,主轴转矩变化有峰值出现,最大转矩达到了2.75N·m。在此过程中,根据局部放大图可以看出,从轴的峰值转矩也立即达到2.75N·m。根据数据分析,主从轴转矩值差值最大为0.35N·m。加速阶段完成之后,主、从轴转矩均稳定在1.95~2.30N·m,运行过程平稳,没有出现较大的转矩变化,主从轴的转矩差值最大为0.08N·m,为输出转矩的4.0%。在减速急停阶段,由于加速度较大,转矩突变较大,主轴转矩从2.2N·m突变为-1.44N·m,大齿轮从匀速运动进入急减速阶段。此阶段中,从轴接收主轴转矩信号,转矩输出值立即降为-1.44N·m,主从轴的转矩输出值差值最大为0.27N·m。在慢速运行过程中的加速、匀速、减速三个阶段,转矩差值最大达到0.35N·m。可见同步过程转矩分布均衡,没有出现因转矩偏载而发生的电机停机现象。

图5 低速状态转矩变化图

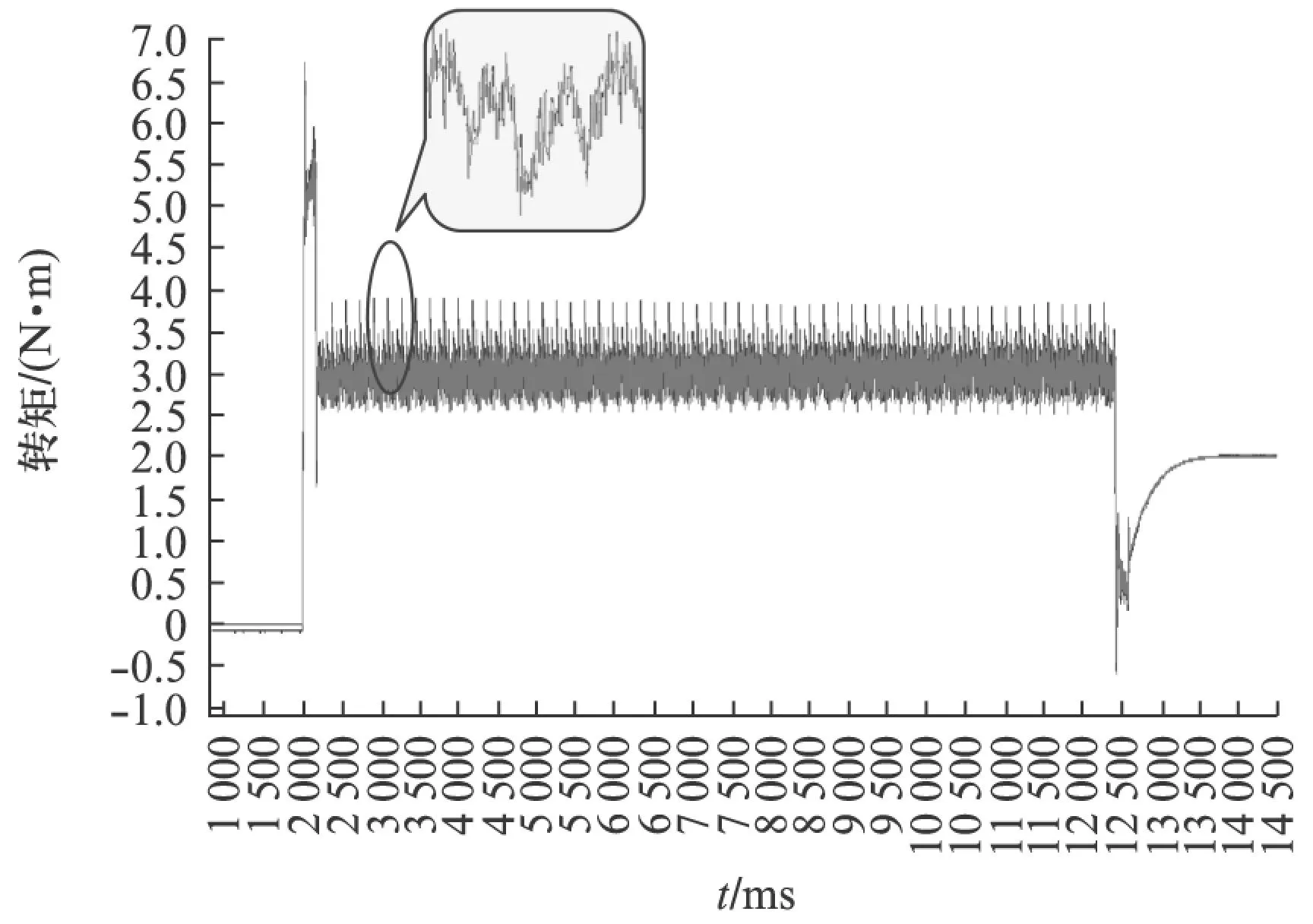

图6所示为主轴伺服电机工作在高速状态(12000r/min)时,主轴与从轴的转矩随时间变化曲线。起动阶段、停止阶段与低速状态下转矩的变化状态比较类似。起动阶段转矩最大达到6.5N·m,停止阶段的转矩最大达到-0.5N·m,起停阶段主从轴的转矩均有峰值出现且从轴跟随主轴转矩效果良好,二者转矩最大差值为0.5N·m。在起停中间的稳定运行阶段,由于转速较快,运行不够平稳,导致主轴转矩在2.4~3.4N·m波动,跟随状态下,从轴转矩在2.4~3.5N·m波动,波动幅度较主轴略大。从局部放大图中可知,从轴的转矩跟随效果良好,主从轴的转矩差值最大为0.3N·m,为输出转矩的10.0%。综合上述分析,在快速运行过程中的3个阶段,转矩差值最大达到0.5N·m。可见同步过程转矩分布均衡,没有出现因转矩偏载而发生的电机停机现象。

图6 高速状态转矩变化图

图7所示为负载和转速均变化时主从轴的转矩变化曲线,转速在1000~8000r/min变化。从图7中可知,在负载与转速变化的过程中,主从轴的转矩始终保持较好的一致性。根据数据分析可得,主轴与从轴的转矩差值最大为0.18N·m。此时转速为8000r/mim,主轴转矩为2.2N·m,转矩差值比例为8.2%。运行过程中,转矩跟随效果较好,主从轴转矩差值小,无偏载情况发生。

图7 负载变化时转矩变化图

4结语

本文在双轴通过齿轮硬连接的机械平台上,以西门子S120系统为控制基础,设计并测试了双伺服电机转矩跟随效果。主从转矩跟随的控制方案在硬连接平台的应用上有良好的效果,硬件平台运行在电机的额定转速的情况下主轴与从轴的转矩偏差小,最高瞬时转矩差值不超过主轴转矩的10%。与位置同步和速度同步相比起来,系统稳定性有了很大的提升,可以很好地适应高速、低速及负载突变的情况,运行过程无偏载情况发生。

【参考文献】

[1]曹毅,周会成,唐小琦.双轴同步控制技术的研究[J].制造技术与机床,2008(2): 65-68.

[2]何王勇.数控机床双轴同步控制技术研究[D].武汉: 华中科技大学,2011.

[3]范岩.多电机同步控制策略的改进[J].机电工程,2007,24(6): 65-67.

[4]罗亚琴,孙建忠,刘然.基于转矩跟随主从控制策略的多电机同步控制[J].理论与设计,2011(6): 8-11.

[5]刘华波.基于Simatic S7的高级编程[M].北京: 电子工业出版社,2007.

[6]施丽婷,黄筱调,杨勇.数控交流伺服系统三环整定及应用 [J].南京工业大学学报,2006,28(4): 36-40.

[7]KWON H D, BURDEKIN M. Adjustment of CNC machine tool controller setting values by an experimental method [J]. International Journal of Machine Tools and Manufacture, 1998,38(9): 1045-1065.

[8]吴宏鑫,沈萍.PID控制的应用与理论依据[J].控制工程,2003,10(1): 37-42.

[9]刘大炜,白国振,胡斌.基于西门子Simotion D运动控制系统的齿轮同步研究[J].机械设计,2013,30(12): 15-18.

[10]王薇.深入浅出西门子运动控制器-Simotion实用手册[M].北京: 机械工业出版社,2013.

欢迎投稿欢迎订阅欢迎刊登广告

网上投稿:motor-abc.chinaelc.cn