己二胺装置蒸汽及凝结水系统节能优化改造

己二胺装置蒸汽及凝结水系统节能优化改造

赵晓东 , 洪波

(河南神马尼龙化工有限责任公司 , 河南 平顶山467013)

摘要:从系统和宏观的角度对蒸汽系统进行科学分析,利用热工理论对整个热力系统进行“水平衡”和“热平衡”计算,挖掘系统的节能潜力,进行节能优化改造。

关键词:科学分析 ; 热工理论 ; 优化改造

中图分类号:TQ050.2文献标识码:B

收稿日期:2014-12-09

作者简介:赵晓东(1974- ),男,工程师,从事化工生产管理及研究工作,电话:15938905924。

0前言

己二胺装置是河南神马尼龙化工有限责任公司的配套装置,随着公司的不断发展,其蒸汽及凝结水系统也进行了相应的改造[1],目前蒸汽系统运行平稳,大部分凝结水已经回收,但由于没有进行全面的规划,导致现有蒸汽及其凝结水系统存在一定的问题,如蒸汽系统的热量及水的不平衡问题、疏水环节泄漏严重、部分凝结水现场排放等,造成燃料、水资源的浪费以及环境污染。解决蒸汽系统存在的上述问题、进行节能优化改造,不仅可以节约能源,而且能够按照联合国清洁发展机构的要求降低CO2的排放量,还可以进行CO2排放量的国际交易[2],对节能降耗、挖掘增效、减轻环境污染和水资源的合理利用等方面,都将起着积极的促进作用。

1蒸汽系统现状

1.1 凝结水热量没有充分利用

己二胺装置的部分高温凝结水(0.5 MPa)回收到蒸汽凝结水罐,由于疏水器的疏水失效率较高,泄漏的蒸汽汇同凝结水最终都进入了凝结水罐,由于热量没有利用,泄漏的蒸汽和凝结水的闪蒸汽只能通过换热器,用循环水将热量冷却吸收。而目前的低低压蒸汽管网却通过减压装置将0.5 MPa的蒸汽减压到0.15 MPa的蒸汽使用,造成热量的浪费。

1.2 疏水系统

己二胺装置的管线伴热使用的是圆盘疏水器,通过测量疏水器前后的温度,不难判断出很多疏水器漏气十分严重,尤其是伴热系统的疏水器出来的是新蒸汽,甚至有些疏水器处于直通状态,无法实现阻汽通水的功能。

1.3 凝结水回收系统

蒸汽伴热系统冷凝水基本处于直排状态,造成大量的热能及软化水的浪费。而且冬季很多地方存在结冰的安全隐患。

2热力系统分析与建议

2.1 回收己二胺装置凝结水的热量

利用己二胺装置原有D600凝结水罐,将回收的0.4 MPa凝结水闪蒸成0.15 MPa的饱和蒸汽,并入该装置的低低压蒸汽管网,不足部分通过减压装置由0.4 MPa蒸汽自动补充。闪蒸后凝结水通过泵打到D131使用。

2.2 热力计算过程

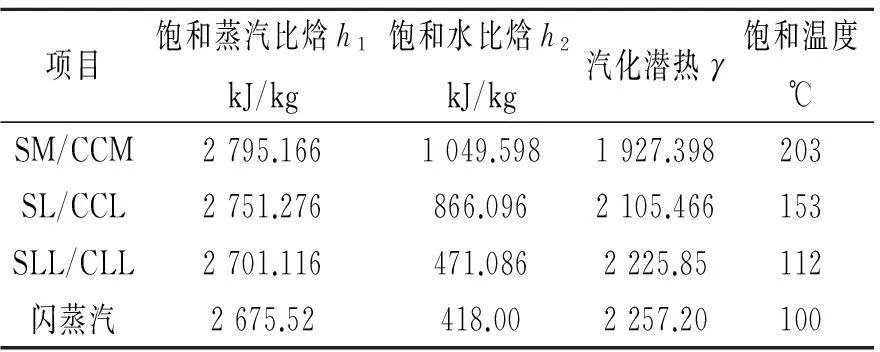

各种蒸汽热力参数表(见表1)。

表1 各种蒸汽热力参数

注:SM为中压蒸汽,CCM为中压蒸汽冷凝液,SL为低压蒸汽,CCL为低压蒸汽冷凝液,SLL为低低压蒸汽,CLL为低低压蒸汽冷凝液。

2.2.1原系统每小时损失的蒸汽量计算

① CCM蒸汽凝结水:

=(866.096-418)/2257.2×18

=3.57 t/h

② CCL蒸汽凝结水:

=(645.392-418)/2 257.2×3.5

=0.35 t/h

总计:

Qa=Q1+Q2

=3.57+0.35

=3.92 t/h

闪蒸汽的热焓值:

Ha=2675.52×3.92×1 000=10 486 784 kJ/kg

2.2.2原系统疏水器漏气量(按国标3%计算)

①SM蒸汽漏气量:

3%×QSM=0.03×18=0.54 t/h

②SL蒸汽漏气量:

3%×QSL=0.03×3.5=0.11 t/h

总计:Qb=0.54+0.11=0.65 t/h

漏气损失掉的热焓值:

Hb=(0.54×2 795.166+0.11×2 751.276)×1 000

=1 812 030 kJ/h

2.2.3原系统SLL蒸汽凝结水处于直排状态损失计算

伴热出水温度按70 ℃计:

Qc=3 t/h

凝结水直排损失掉的热焓值:

Hc=3×70×4.18×1000=877 800 kJ/kg

2.2.4汇总

①每小时损失的水量:

Q=Qa+Qb+Qc

=3.92+0.65+3×4/12

=5.57 t/h

②每小时损失的热量:

H=Ha+Hb+Hc-30×Q

=10 486 784+1 812 030+877 800×4/12-30×5.57×4.18×1 000

=11 892 936 kJ/kg

锅炉软化水补水温度按30 ℃计算。

2.3 热力系统能损分析

分项计算:

①每小时锅炉为己二胺装置提供的蒸汽量(Qz)以及热量(Hz):

Qz=18+3.5+3×4/12=22.5 t/h

Hz=18×2 795.166×1 000+3.5×2 751.276×1 000+3×2 701.116×4/12×1 000-30×5.57×4.18×1 000

=61 945 092 kJ/kg

②有效利用的热能(Hy)及其所占比重(ay):

Hy=18×1 927.398×1 000+3.5×2 105.466×1 000+3×(646.2-70)×4.18×4/12×1 000

=44 470 811 kJ/h

ay=Hy/Hz×100%

=44 470 811÷61 945 092×100%

=71.79%

③回水的热能(Hh)及其所占比重(ah):

Hh=(Qa+Qb)×100

=(3.92+0.65)×4.18×100×1000

=1 910 260 kJ/kg

ah=Hh/Hz×100%

=1 910 260/61 945 092×100%

=3.08%

④系统散热损失(as)(按5%计算):

as=Hz×5%

=61 945 092×5%

=3 097 254.6 kJ/kg

⑤闪蒸扩容热损失(ak):

ak=Ha/Hz×100%

=10 486 784/61 945 092×100%

=16.93%

⑥疏水器漏汽热损失(ab):

ab=Hb/Hz×100%

=1 812 030/61 945 092×100%

=2.92%

⑦SLL蒸汽凝结水直排热损失(aL):

aL=Hc/Hz×100%

=210×4.18×4/12/61 945 092×100%

=0.47%

热力系统能量平衡:

ay+ah+as+ak+ab+aL

=71.79%+3.08%+5%+16.93%+2.93%+0.47%

=100.2%

差值≤1%计算符合《热力计算》要求。

能耗分析:①闪蒸掉的热量所占比重较大,为16.93%;②回收的水量占总水量的比重为:(22.5-5.57)/22.5×100%=75.24%;③回收水量的热焓小,仅占3.08%。

3冷凝水闭式回收的必要性

3.1 冷凝水的热力学性质

蒸汽间接加热系统中,蒸汽在加热设备内释放出汽化潜热后,会产生大量的高温凝结水。凝结水的水质良好,不仅能达到脱盐水的标准要求,且几乎没有溶解氧、二氧化碳等气体,最适宜做锅炉的给水。同时,凝结水也是一种非常宝贵的资源,其价值为原水成本、软化(脱盐)成本、除氧成本和热量价值的总和。因此,采取有效的回收系统,最大程度回收系统的热能和软化水是非常重要的。

3.2 冷凝水闭式回收的必要性

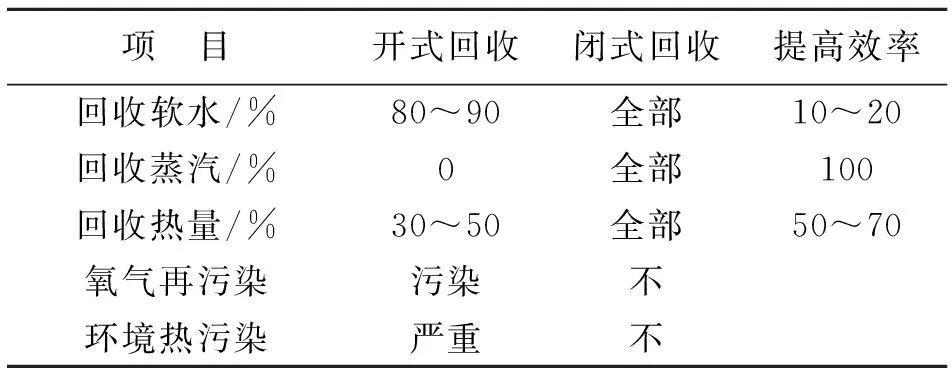

冷凝水开式回收与闭式回收比较如表2所示。

表2 冷凝水开式回收与闭式回收比较

①闭式回收冷凝水,实现冷凝水二次汽及用热设备疏水阀所漏蒸汽全部闭式回收,得以综合利用,既节约了软化水资源,又节约了热能,从而降低了生产运行成本。②闭式回收冷凝水,无二次汽排放,消除潮湿环境,实现清洁文明生产。③闭式回收冷凝水,避免了冷凝水再次污染及空气中的氧气再次溶入,减少管路系统内外腐蚀,延长了设备使用寿命。

4冷凝水闭式回收两种方式的比较

冷凝水的闭式回收目前有两种不同的方式,其区别集中体现在对凝结水的输送上,其一是汽动输送,另一种是电动输送。

4.1 汽动回收的工作原理

汽动回收是凝结水进入回收设备后,通过高压蒸汽做功将冷凝水压走,在送走冷凝水后,高压蒸汽占有了冷凝水空间,势必造成冷凝水系统背压的提高,为使凝结水顺利地回到回收设备,将这部分高压蒸汽排空。

4.2 电动回收设备的工作原理

电动回收设备主要是由设备主体、凝水除污部分、自动调压装置、稳压系统、汽蚀消除装置、液位控制系统等构成。要完成高温凝结水的输送关键在于如何解决泵的汽蚀。泵不发生汽蚀的必要条件为NPSHa>NPSHr,即泵的有效汽蚀余量大于泵的必须汽蚀余量。经过疏水器后饱和高温冷凝水,由于压力的降低导致部分凝水汽化,形成汽水两相流动。根据汽水两相流动的特点,通过主动引流机构使高温冷凝水进入闭式回收装置中。而后通过自动调压装置、稳压系统的连续调节使得汽水处于相对稳定的状态,为回收高温水创造必要条件。通过稳压系统、汽蚀消除装置对泵进口高温水的流态加以调整,泵进口的高温冷凝水始终处于单相微过冷状态,从而消除泵产生汽蚀的诱因。根据生产实际的要求,利用液位自动控制系统对冷凝水回收设备的高温冷凝水进行合理的调配,使得生产工艺设备以及凝水系统得以安全平稳的运行。

5具体措施

①提高伴热管线使用蒸汽压力,由原来的0.05 MPa提高到0.15 MPa,以利于回收这部分凝水。②更换已损坏的、不合适的疏水器。与双金属片式疏水器相比,圆盘式热动力疏水器有漏气量大、抗水击能力差、间断疏水等缺陷。因此我们更换使用双金属片式疏水器,可调整凝结水的排放温度,有效地利用凝结水的显热,阀前始终有凝结水,形成水封,无蒸汽泄漏,有着很好的节能效果。③在装置内安装闭式冷凝水回收设备,集中回收装置工艺产生的冷凝水以及管道伴热产生的凝结水。

6改造后的效果

①在保证用户正常生产工艺条件下,对冷凝水进行完全闭式回收,冷凝水、二次闪蒸汽和疏水器漏气同时回收利于节能。②彻底消除因排放冷凝水和