喷雾工艺参数对出料率的影响

杨文超,甘绪发,谭会文

(自贡硬质合金有限公司,四川自贡643011)

喷雾工艺参数对出料率的影响

杨文超,甘绪发,谭会文

(自贡硬质合金有限公司,四川自贡643011)

以粗颗粒和超粗颗粒为原料,通过喷嘴组合、喷雾压力和喷雾风量三个工艺参数的七种搭配组合来进行试验摸索,分别对其出料率、收尘率和附壁率开展数据对比,找到提高出料率的方法。

出料率;收尘率;附壁率;喷嘴组合;喷雾压力;喷雾风量

1 引言

混合料制备的方法主要有两种:一种是机械制粒,一种是喷雾干燥制粒。前一种方法设备简单,操作方便,但所生产的混合料质量较差,后一种方法投资大,设备复杂,但生产出的混合料流动性能好,松装密度稳定,粒度分布均匀,能满足高质量、高性能硬质合金产品的需要[1]。在众多的干燥设备中,喷雾干燥塔是应用较广的一种,是处理溶液、悬浮液和泥浆状物料的理想设备[2]。

喷雾干燥塔的工作原理:料浆在雾化喷雾的作用下被雾化成雾滴,在干燥塔内与热风相遇,发生剧烈的热交换,经几秒或几十秒后,雾滴被干燥成符合要求的颗粒状粉料,集聚在塔底并由卸料阀卸出[3]。卸出的这部分粉料与投入到喷雾塔内的粉料的比值就为喷雾塔出料率。喷雾塔出料率直接反映喷雾塔的生产能力,出料率越高,喷雾塔生产能力越大。一般来说,喷雾塔出料率为94%,另外的6%分别被旋风收尘器回收和附着在喷雾塔内壁之中。然而对于晶粒度越粗的粉料而言,出料率仅仅为90%,附着在喷雾塔内壁的粉料可以高达8%。这对于制造企业来说,无疑增加了更多的生产成本。下面就粗颗粒的粉料出料率的提升空间这个问题,对喷雾工艺对喷雾塔出料率的影响进行讨论。

2 工艺试验

2.1 现状

尽量选取FSSS更高,合金晶粒度高的牌号作为试验对象。

某牌号混合料粉料YG-1,WC的FSSS>20μm,合金晶粒度>4.0μm,属于粗颗粒粉料。

某牌号混合料粉料ZL-1,WC的FSSS>20μm,合金晶粒度>4.0μm,属于粗颗粒粉料。

某牌号混合料粉料ZD-1,WC的FSSS>30μm,合金晶粒度>5.0μm,属于超粗颗粒粉料。

某牌号混合料粉料ZD-2,WC的FSSS>30μm,合金晶粒度>5.0μm,属于超粗颗粒粉料。

某牌号混合料粉料ZD-3,WC的FSSS>30μm,合金晶粒度>5.0μm,属于超粗颗粒粉料。

2013年以上牌号生产情况见表1。

表1 2013年以上牌号生产情况(%)

该表中的附壁率是指在喷雾制料过程中粘附在塔壁上的物料;收尘率指在喷雾制料过程通过旋风收尘器收集到的粉料;出料率是指喷雾制粒料的重量除以球磨投入的物料重量乘以100。

从表1可知,粗颗粒粉料出料率低的主要影响因素是附壁率高,也就是说该粉料在雾化的过程中,容易在塔壁上附着。

2.2 试验方法

本试验设计从三个方面改进,搭配七种实验方法来摸索提高喷雾塔粗颗粒粉料出料率。三个方面是批喷嘴组合、喷雾压力、喷雾风量。七种方法包括(1)单独调整喷嘴组合工艺;(2)单独调整喷雾压力工艺;(3)单独调整喷雾风量工艺;(4)同时调整喷嘴组合工艺和喷雾压力工艺;(5)同时调整喷嘴组合工艺和喷雾风量工艺;(6)同时调整喷雾压力工艺和喷雾风量工艺;(7)同时调整喷嘴组合工艺、喷雾压力工艺和喷雾风量工艺。

2.3 实验过程

2.3.1 单独调整喷嘴组合工艺

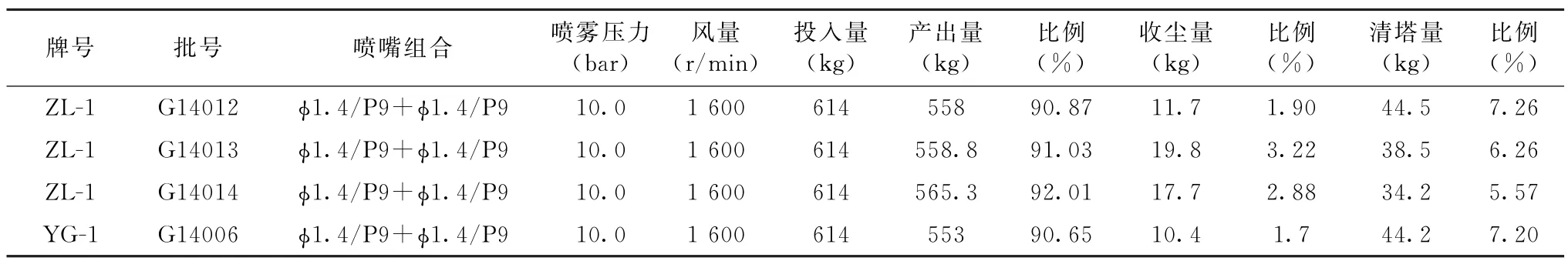

方法:喷嘴组合由双枪ϕ1.4/P9+ϕ1.4/ P9调整为单枪ϕ1.6/P9,数据见表2。

从表2可知,通过改变喷嘴组合,由ϕ1.4/P9+ϕ1.4/P9双枪调整为ϕ1.6/P9单枪生产粗颗粒牌号,清塔量超过4.5%且和收尘产生量之和都大大超过8%,出料率无明显增长。

2.3.2 单独调整喷雾压力工艺

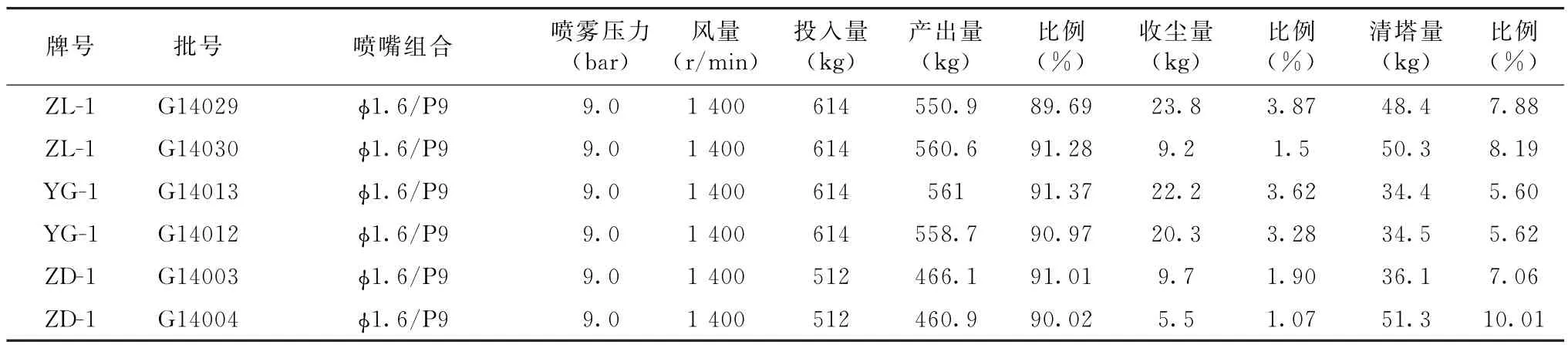

方法:喷雾压力由9.0bar调整到10bar,数据见表3。

从表3可知,通过改变喷雾压力,由9.0bar调整为10.0bar生产粗颗粒牌号,清塔量超过4.5%且和收尘产生量都超过8%,出料率无明显增长。

2.3.3 单独调整喷雾风量工艺

方法:风量由1 600r/min降低到1 400r/ min,数据见表4。

表2 调整喷嘴组合后的生产情况

表3 调整喷嘴压力后的生产情况

表4 调整喷嘴风量后的生产情况

从表4可知,通过改变风量,由1 600r/ min调整为1 400r/min生产粗颗粒牌号,清塔量超过4.5%且和收尘产生量都超过8%,甚至超过10%,出料率无明显增长。

分析:喷嘴组合、喷雾压力和风量三个不同工艺参数的单独变化对降低粗颗粒牌号清塔料、收尘料的重量不明显,提高出料率的效果并不显著。

2.3.4 同时调整喷嘴组合工艺和喷雾压力工艺

方法:喷嘴组合由双枪ϕ1.4/P9+ϕ1.4/ P9调整为单枪ϕ1.6/P9,喷雾压力由9.0bar调整到10bar,数据见表5。

从表5可知,通过同时改变喷嘴组合(由ϕ1.4/P9+ϕ1.4/P9双枪调整为ϕ1.6/P9单枪)、喷雾压力(由9.0bar调整为10.0bar)生产粗颗粒牌号,清塔量超过4.5%且和收尘产生量加起来依然超过9%,出料率无明显增长。

2.3.5 同时调整喷嘴组合工艺和喷雾风量工艺

方法:喷嘴组合由双枪ϕ1.4/P9+ϕ1.4/ P9调整为单枪ϕ1.6/P9,风量由1 600r/min降低到1 400r/min,数据见表6。

从表6可知,通过同时改变喷嘴组合(由ϕ1.4/P9+ϕ1.4/P9双枪调整为ϕ1.6/P9单枪)、风量(由1 600r/min降低到1 400r/ min)生产粗颗粒牌号,清塔量超过4.5%且和收尘产生量加起来依然超过10%,出料率无明显增长。

2.3.6 同时调整喷雾压力工艺和喷雾风量工艺

方法:喷雾压力由9.0bar调整到10bar,风量由1 600r/min降低到1 400r/min,数据见表7。

表5 调整喷嘴组合和喷雾压力后的生产情况

表6 调整喷嘴组合和喷雾风量后的生产情况

表7 调整喷嘴压力和喷雾风量后的生产情况

从表7可知,通过同时改变喷雾压力(由9.0bar调整到10bar)、风量(由1 600r/min降低到1 400r/min)生产粗颗粒牌号,清塔量超过4.5%且和收尘产生量加起来超过9%,出料率无明显增长。

分析:喷雾压力和风量两个不同工艺参数同时调整对降低粗颗粒牌号清塔料、收尘料的重量不明显,提高出料率的效果并不显著。

2.3.7 同时喷嘴组合工艺、喷雾压力工艺和喷雾风量工艺

方法:喷嘴组合由双枪ϕ1.4/P9+ϕ1.4/ P9调整为单枪ϕ1.6/P9,喷雾压力由9.0bar调整到10bar,风量由1 600r/min降低到1 400r/min,数据见表8。

由表8可知,通过同时改变喷嘴组合(由ϕ1.4/P9+ϕ1.4/P9双枪调整为ϕ1.6/P9单枪)、喷雾压力(由9.0bar调整为10.0bar)、风量(由1 600r/min调整为1 400r/min)生产粗颗粒牌号,清塔量低于4.5%且和收尘产生量加起来不超过6%,出料率均超过94%,但ZD系列牌号在该工艺下清塔量和收尘产生量较高,出料率变化不明显。

2.3.8 喷嘴组合+喷雾压力+喷雾风量

方法:喷嘴组合由双枪ϕ1.4/P9+ϕ1.4/ P9调整为单枪ϕ1.6/P9,喷雾压力由9.0bar调整到10bar,风量由1 600r/min降低到1 200r/min~1 400r/min,数据见表9。

表8 同时调整喷嘴组合、喷嘴压力、喷雾风量后的生产情况

表9 喷嘴组合+喷嘴压力+喷雾风量改变后的生产情况

从表9可知,通过验证同时改变喷嘴组合(由ϕ1.4/P9+ϕ1.4/P9双枪调整为ϕ1.6/ P9单枪)、喷雾压力(由9.0bar调整为10.0bar)、风量(由1 600r/min调整为1 200r/min~1 400r/min)生产粗颗粒牌号,促使喷雾出口温度得到降低,清塔量低于4.5%且和收尘产生量加起来不超过6%,出料率均超过94%,且ZD系列牌号在该工艺下清塔量和收尘产生量稍有降低,出料率有一定幅度的提升。

喷雾工艺改进后的出料率情况如表10。

实验结果分析与讨论:

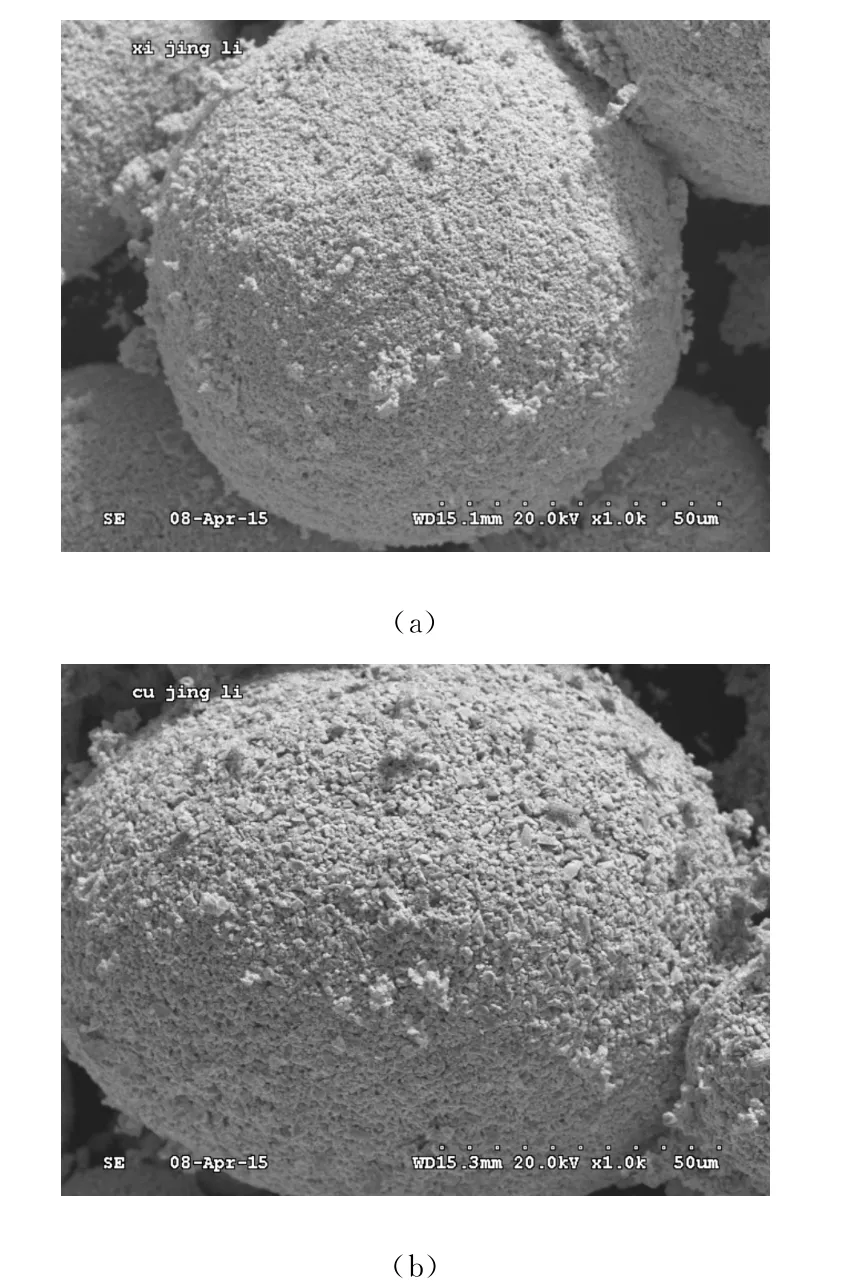

依据于才渊对空心颗粒形成的机理可知:由于毛细管的作用,干燥时,其中的液体通过固体微粒间的微细孔隙移动至液滴表面[4]。通过显微粒度放大2 000倍观察,喷雾颗粒是由无数个细小的晶粒构成,而晶粒与晶粒之间存在着晶界,晶界是原子快速扩散的通道[5],正是这些晶界的存在使得液滴在雾化过程中得以液体挥发,干燥成粒。但不同的牌号和不同的晶粒其晶界多少是不一样的,众所周知,晶粒越小,晶界越多,缝隙越多,反之,晶粒越大,晶界越少,缝隙越少。以下图1证实了以上观点。

由图可知图1(a)为细晶粒颗粒,图1(b)为粗晶粒颗粒,很明显图1(b)颗粒上的晶粒较图1(a)大,晶界较图1(a)少。

表10 喷雾工艺改进后的出料率情况

图1 晶粒颗粒图

我们所使用的原料为WC的FSSS>20μm,合金晶粒度>4.0μm的粗颗粒牌号,其特点晶粒大,晶界少,缝隙少,液体挥发速度慢,因此改双枪为单枪,将单枪移至喷雾塔中心部位,提高液滴的行程距离,增加挥发时间。

由于双枪改单枪,出料效率降低,出于对喷料效率的考虑,我们将单枪的喷嘴孔径由ϕ1.4提高到ϕ1.6,以提高喷料速度,提高出料量。伴随着喷嘴孔径的增大,液滴尺寸随孔径的平方而增加[5]。而粗雾滴,由于没有充分的停留时间,使这样大的液滴表面,未完成干燥前,一个半湿状态的颗粒,就飞行到壁上[6]。为了维持喷雾颗粒的原始粒度,我们提高喷雾压力,由9.0bar提高到10.0bar。因为在高压下,液滴具有较大能量,液滴尺寸将随着压力的增加而减少[5]。

再由于双枪改单枪生产,喷料量降低,液滴量也降低,热交换也随之降低,此时需要通过降低喷雾塔体的进风量或者进风温度来匹配较少的液滴量,防止热交换过多,喷雾颗粒过于干燥破裂,而引发粘塔壁。我们这里选择降低风机转速来实现降低进风量。因为风机转速增加,风量增加一次方倍,风压增加平方倍;反之风机转速降低,风量降低一次方倍,风压降低平方倍。降低进风量不仅可以降低热交换,同时降低风压,减少热风对液滴向下压力,变相延长液滴在喷雾塔内的停留时间。

3 结论

(1)在喷雾制粒工艺中,通过调整喷枪(喷嘴孔径按自己需求调整)、喷雾压力、风量三个参数对提高牌号的出料率很有利。

(2)牌号出料率的提高是通过降低喷雾塔附壁料来实现的。

(3)提高粗、超粗晶粒合金牌号的牌号出料率也可采用以上方法来实现。

[1] 梁志刚,任小洪.PWG-300型喷雾干燥设备的研制[J].硬质合金,2005,22(4):221-225.

[2] 章其鸽.喷雾干燥塔的尾气余热回收[J].化学工程师,2008,153(6):0045-0046.

[3] 刘兴国,高淑雅.陶瓷厂喷雾干燥设备节能方法概述[J].西北轻工业学院学报,2000,18 (1):0107-0109.

[4] 于才渊,王宝和,王喜忠.喷雾干燥技术[M].化学工业出版社,2013.127.

[5] 制造加工工艺.

[6] 于才渊,王宝和,王喜忠.喷雾干燥技术[M].化学工业出版社,2013.78.

[7] 于才渊,王宝和,王喜忠.喷雾干燥技术[M].化学工业出版社,2013.174.

Study Onpreperation Method of Ultra Coarse Grain Mixture System

YANG Wen-chao,GAN Xu-fa,TAN Hui-wen

(Zigong cemented carbide Co.Ltd.,Zigong 643011,Sichuan,China)

Abstract:in this paper,the coarse particles and coarse particles as raw material, through thenozzle,spray pressure,seven combinations of test spray volume of three process parameters on the discharge rate,recovery rate and adhesion rate of data comparison,find the method of increasing the feed rate.

recovery rate;adhesion rate;nozzle;spray pressure;spray volume

TF123

:A

1001-5108(2015)04-0032-06

杨文超,助理工程师,主要从事硬质合金混合料生产工艺。