带隔板立式储罐的结构分析设计

苏文献,邬晓敏

(上海理工大学 能源与动力工程学院,上海 200093)

0 引言

立式储罐是主要用于盛放常温下饱和蒸汽压较低液体(如石油、汽油等)的常压容器,其设计准则常依据《钢制焊接常压容器》JB4735-1997,因设计公式简单成熟,已在长期使用过程中得到了验证。另外,其受力均匀,应力状态以薄膜应力为主,加工用料也比同容量的其他储罐少,故在石油化工、轻工、制药等众多领域有着广泛使用[1]。但在实际工程应用中,由于生产工艺的需要,常要求储存多种物料,为此,厂家往往须建造多个储罐来满足要求。但是,此类储罐存贮的介质常是易燃易爆的危险介质,故相邻储罐间必须按照相关规定保持一定的防火间距并设防火堤和隔堤等相关防火装置,防止储罐发生泄漏时可燃液态物料外流导致火灾蔓延。GB50074-2002[2]中规定当单罐容量小于1 000m3时,油罐间甲乙类油品防火间距为25m;GB50160-2008[3]中规定容量为500m3~1 000m3的可燃液化固定顶式储罐的防火间距为25m~30m。因此,考虑到厂区布置、场地限制以及经济成本等诸多因素,常会在储罐内增设隔板来存贮不同物料,既可节约耗钢量又减少占地面积,降低了投资费用[4]。

立式储罐结构的分析通常基于小变形和小应变理论,但当储罐内增设隔板后,因其直径很大,其受压后应变可能不大,但总位移较大,结构分析时要考虑到因大变形效应导致作用在储罐的载荷方向与大小的改变。当隔板两侧等压时,由于储罐的厚径比很小,使得隔板所受轴向力和拉应力都很小,虽仍对筒体产生了一些弯曲应力,但对强度影响较小。故对于隔板两侧都装满等高的同种物料的立式储罐,一般不需要考虑其强度和刚度问题[5]。然而,在隔板一侧装满液体而另一侧全空的工况下,隔板就易于发生严重的失稳变形产生较大的位移,造成安全隐患。但因JB4735中并未涉及有关于带隔板立式常压容器结构的设计要求与内容,故无法应用理论公式来确保其安全与可靠性,所以对该类储罐结构进行有限元分析计算很有必要。

本文将结合某立式储油罐改造实例,综合比较多种带隔板立式储罐结构,在上述危险工况下,应用有限元软件ANSYS对储罐进行应力分析设计。

1 分析实例

某厂家因生产工艺需要和场地限制等多种因素,想将已建的立式储罐进行改造,用于盛放比重分别为0.85和0.83的物料,储罐整体材料均为SS304L钢材,储罐额定装载系数为0.85,设计压力为2 000Pa,腐蚀余量为0;筒体半径为4 000mm,壁厚为8mm,高度为8 500mm。要求在危险工况下,改造后的储罐既安全又经济。

厂家初步给出了以下几种带隔板立式储罐形式(隔板为SS304L钢材):直隔板式、圆弧形隔板式、S型隔板式和罐中罐式,如图1所示。

图1 各种形式的带隔板立式储罐

(1)直隔板式:厚度8mm的平面直隔板。

(2)圆弧形式:曲率半径为11 400mm、厚度为8mm的圆弧形隔板,并在其中心处设置竖直固定(材料SS304L)。

(3)S型式:由4个曲率半径为1 025mm、厚度为8mm的半圆面组合而成。

(4)罐中罐式:直径为Φ5 400mm×8mm的圆形隔板。

隔板和竖直固定管高度均为8 500mm。

1.1 储罐材料参数的确定

储罐材料为SS304L,其弹性模量E=195×103MPa,泊松比μ=0.3,许用应力Sm=138MPa。

1.2 有限元模型

整个模型采用实体建模,用186实体单元进行网格划分。在关键区域细化网格尺寸且在各部件的厚度方向划分多层网格,确保计算结果的精确性。

1.3 载荷和边界条件的确定

在危险工况下,用比重为0.85的物料来进行受力计算。在储罐一侧内表面施加由物料对其产生的梯度为8.35×10-6MPa/mm的分布载荷(罐中罐形式的梯度载荷施加于内外圆筒壁之间),且考虑罐内正压对容器顶部的作用等效到储罐筒体顶部横截面所受的拉力,其大小为0.498MPa。根据实际情况,对储罐底面设置全约束。

1.4 有限元计算结果

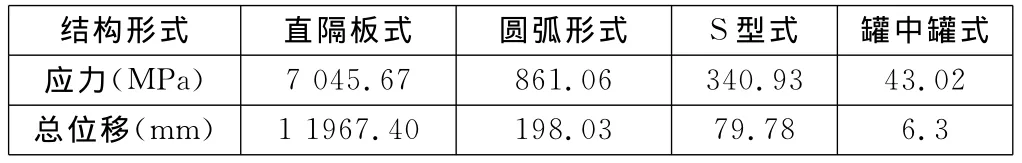

上述4种储罐的有限元计算结果如表1所示。

表1 各种带隔板立式储罐的有限元分析结果

以上各结构的最大应力均出现在隔板上,显然,直隔板式和圆弧形式无法满足强度要求。按照JB4732-1995分别对S型和罐中罐式容器的最大应力区域进行评定。应力评定路径上的薄膜应力为一次局部薄膜应力,其强度用1.5Sm进行限制;路径上的弯曲应力属二次应力,它与一次局部薄膜应力之和用3Sm限制[6]。两个应力条件同时满足才能保证容器不发生失效,应力评定结果如表2所示。

表2 应力评定结果

由表1和表2可知:圆弧形隔板受力情况比直隔板好,究其原因很大程度是由于圆弧板中心处竖直固定管的强化作用,提高了隔板自身刚度,使隔板上应力和位移得到很大程度的改善;S型隔板虽较圆弧形受力情况更好,但常需多个组合才行,这对加工成形、焊接及损伤探测等生产工艺要求较高,不利于加工制造[7]。

直隔板式受力情况虽不及圆弧形和S型,但考虑到再合理增设常用加强结构如加强圈、筋板等后,亦可使容器满足安全要求,并且其加工难易程度优于圆弧形和S型。此外,虽然罐中罐形式的隔板受力情况良好,但其耗材量较大。最终从安全性、加工工艺和经济性多方面考虑,拟采用直隔板式并对其进行适当结构强化,使其能满足使用要求。

2 结构强化方案及其有限元分析

2.1 结构强化方案

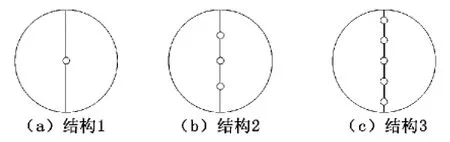

结构1:隔板中心处增设一根竖直固定管,如图2(a)所示。

结构2:隔板上均布3根中心距为2 000mm的竖直固定管,如图2(b)所示。

结构3:隔板上均布5根中心距为1 600mm的竖直固定管,如图2(c)所示。

图2 直隔板强化结构示意图

约束及其加载与之前一样,在危险工况下各强化结构的有限元计算结果如表3所示。

表3 各强化结构的有限元分析结果

由表3可知:当在隔板中心增设竖直固定管后,有效地改善隔板的受力情况;当竖直固定管数量增至5根,虽最大应力和位移值较之前降低了很多,但仍超出限定值,安全性不满足,故还须对结构3作进一步强化改进。

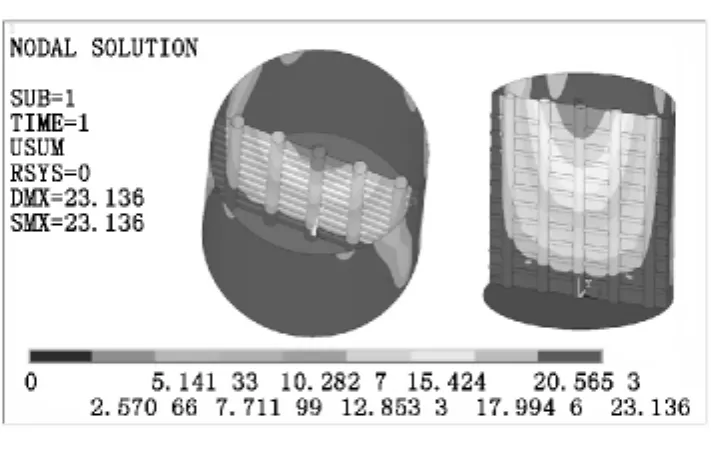

2.2 强化结构4

根据上述有限元分析结果,得知由于受梯度载荷作用,隔板组合件上端位移较大导致了下端产生了较大的弯曲应力,故对此提出了横向加强的方案:用中心距为750mm的Φ219×8横管(材料Q345R)进行横向结构强化,用以加强隔板的刚度,减小应力集中,其有限元计算结果如图3、图4所示。

图3 强化结构4有限元应力云图

由图3和图4可知,应力主要集中于竖直固定管上下端部位,且以一次局部薄膜应力为主,数值稍大,而横管上应力值较小。其应力评定结果如表4所示。

可见,作进一步改进之后,强化结构4满足了强度要求。

图4 强化结构4总位移云图

表4 强化结构4应力评定结果

2.3 经济和可行性比较

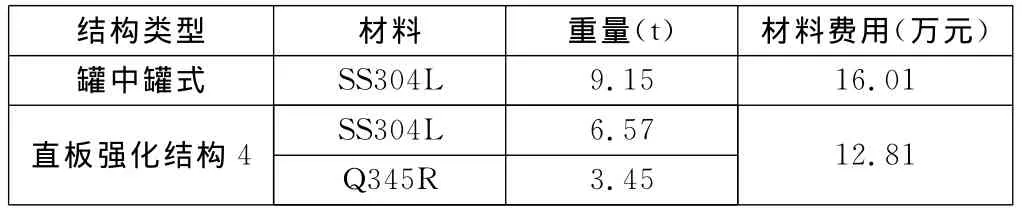

由于改进后的直隔板式储罐与之前的罐中罐式均满足强度要求,故对这2种结构的经济性作大致的初步估算比较,如表5所示。

表5 两种结构的经济性初步比较

由表5可知,直隔板式材料成本较低,经济性好。此外,在可行性方面,若使用罐中罐式,则其出料口需要穿过内外两层圆筒壁,这将导致其受力状态不如穿过单层的好,或将出料管从罐体底部引出,但这对于已建立式储罐而言,其地基已夯实,也不可取。最终,厂家综合考虑多种因素后,采纳了直隔板式强化结构方案对其原有储罐进行改造。

3 结语

对于带隔板大直径立式储罐进行常规设计时,须考虑到在最大压差作用下(即一侧装满液体、另一侧全空时)筒体和隔板发生变形的问题,虽可通过结构改进,保证容器的安全性,但若长期处于该工况下,仍会造成安全隐患。带隔板立式储罐应用领域非常广泛,但缺少相关的设计准则,故本文综合分析了多种带隔板立式储罐结构,比较各自优缺点,最终在直隔板的基础上提出了一种安全经济的加强结构,为直隔板储罐的结构强化设计提供了参考。

[1]郑津洋,董其伍,桑芝富.过程设备设计[M].北京:化学工业出版社,2010.

[2]中国石化工程建设公司.GB50074.50074-2002-石油库设计规范[S].北京:中国计划出版社,2012:9.

[3]中国石化集团洛阳石油化工工程公司.GB50160.50160-2008-石油化工企业设计防火规范[S].北京:中国计划出版社,2009:12-13.

[4]朱维波,刘飞鸣,林兴华.带隔板大直径常压容器的结构分析与实验研究[J].压力容器,2003,20(3):5-8.

[5]高炳军,赵景利,王俊宝.两侧等压时带隔板圆形截面压力容器应力分析[J].石油化工设备,2000,29(6):21-23.

[6]全国压力容器标准化技术委员会.JB4732.4732-1995钢制压力容器分析设计标准[S].北京:新华出版社,2007:18.

[7]卢熹料,王芳,陈云飞.有隔板常压圆柱形容器的结构分析与设计[J].机械强度,2004,26(4):460-462.