电动汽车检测线上的定位行进机构的设计

张孟熙,李成群,高铁军

(河北联合大学 机械工程学院,河北 唐山 063000)

0 引言

在全球能源匮乏和环境污染问题的严峻形势下,节能与新能源汽车已经成为国家科技发展的战略重点,其中,电动汽车作为主要技术方案之一倍受瞩目。电动汽车与燃油车相比,其优点是采用蓄电池或燃料电池作为原动力,节油环保,在国内有着巨大的市场潜力,因此对电动汽车的检测尤其重要。但是在对每一项性能指标逐一检测时,需要在每一工位上单独定位,花费的整体时间则会很长,还有可能会出现定位不准等问题,而且多项检测台总体所占的面积也过大,所以电动汽车检测设备的自动化、集成化是目前电动汽车检测的发展方向[1-2]。

1 电动汽车检测线基本组成及原理分析

1.1 检测线各工位分布图设计与实现

检测线一般按单线布置,工位数量按4个~6个设置,软件系统按模块化系列设计,各系统之间应具有较强的通用性和直接性。检测线必须具有较强的稳定性、可靠性和齐全的功能性,并具有强大的数据库存储功能。在数据库中需存储每辆受检车辆的各项数据,可随时查询并按日检、月检、年检车数打印出所需统计报表。同时该软件系统应进行注册登记,符合GB7258《机动车运行安全技术条件》、GA468《机动车安全检验项目和方法》、JT/T478《汽车检测站计算机控制系统技术规范》等最新标准和规定要求[3]。综上所述,设计出的检测试验台包括底盘测功机、制动速度检测台、侧滑台、悬挂轴重试验台、灯级计、声级计、路况试验台等检测设备。检测线工位分布应遵循人员安全、功能需要、工位节拍均衡的原则设计,防止出现待检时间过长或无用工位检测。根据电动汽车在某工位检测所占用的时间和该车辆所需检测项目,设计出由4个工位组成的性能检测线,如图1所示。

图1 电动汽车检测线工位分布图

1.2 定位行进机构结构设计和工作原理

为满足电动汽车的检测自动化,能自由地实现工位转换,并克服人工定位准确度低的问题,设计出一个具有多自由度的定位行进机构装置,能在多个方向工作,并能带动电动汽车在检测线上移动,进行工位定位、转换。

图2为定位行进机构整体结构示意图,该装置主要包括驱动装置、起重装置、横向推移装置和车轮防脱装置等。其工作原理为:①当电动汽车在试验台上的第一工位项目检测完成后,定位行进机构驱动到第一工位定位点,确定车辆前轮位置;②由横向推移装置伸出起重梁至电动汽车前轮下方;③起重装置启动,抬升电动汽车前轮;④车轮防脱装置挡块向上旋转,贴紧前轮并自锁;⑤驱动装置启动,驱动定位行进机构到车辆待检测的下一工位;⑥车轮防脱装置回转挡块,起重装置下降,横向推移装置收回起重梁;⑦电动汽车进行此工位的性能检测,定位行进机构准备下一工位的转换。

图2 定位行进机构整体结构示意图

2 抬升过程的能耗与静力学分析

图3 电动汽车受力图

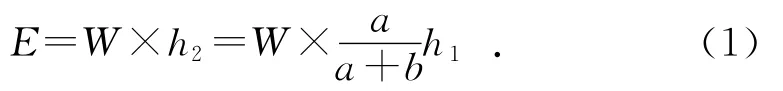

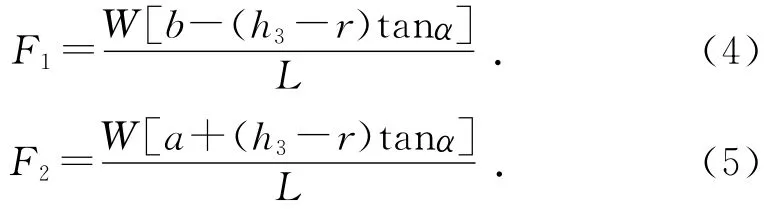

由图3所示的受力情况,可得出重心距车轮中心线的高度为(h3-r),当电动汽车前轮被抬高一定高度时,抬升倾角会引起载荷转移,导致电动汽车重力W重新分配。图4为增大倾角时的受力示意图,其中距离Δ=(h3-r)×tanα。分别对力F1的延长线与地面的交点O1及电动汽车后轮接地点O2取矩,根据几何关系可得如下力矩平衡方程:

由式(2)、式(3)可求得:

求出的F1和F2分别为电动汽车水平放置时的前、后轮支反力合力,即由倾角引起的电动汽车前、后轴重力的增量可忽略不计。在整个抬升车辆运动过程中,由于抬升高度较小,后车轮所受的滚动阻力偶矩T较小,可忽略不计。电动汽车被抬升后,其前轮支反力F1落在起重装置上,而其后轮法向反力F2由地面提供。

根据公式(1)得到的此抬升运动克服重力做功为:E=422.18J。

图4 增大倾角受力图

3 定位行进机构的装置分析

3.1 起重装置

设计的起重装置如图5所示,它由电动机、齿轮副、蜗轮蜗杆副和滚珠丝杠副串联构成。电动机转动通过齿轮副传递给蜗轮蜗杆副,蜗杆旋转将力传递到与其啮合的蜗轮上。与蜗轮同轴的丝杠随着蜗轮旋转,并通过与其啮合的丝杠螺母转化成直线运动。螺母与横向推移装置固定在同一连接板上,螺母的直线运动完成抬升电动汽车前轮的工作。因蜗轮蜗杆副有自锁功能,所以在电动汽车前轮被抬升后进行自锁,防止前轮出现下落等危险情况。

图5 起重装置俯视图

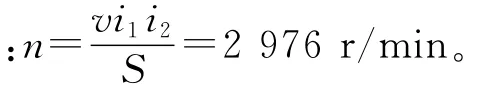

设起重装置中的电动机输出转矩为T1,电动机转速为n;齿轮副采用一级齿轮传动,其传动比为i1、传动效率为η1;蜗轮蜗杆副传动比为i2,传动效率为η2;滚珠丝杆副的导程为S、传动效率为η3。则电动汽车前轮抬升的速度为:

所需电动机功率P(kW)为:

所以选取额定功率略大于84W、额定扭矩略大于0.267N·m 的电动机[4]。

3.2 横向推移装置

设计的横向推移装置如图6所示。

图6 横向推移装置俯视图

其工作原理为:由液压缸推动滑动滑块,并带动连杆运动,使导轨轴横向移动,推动滚子到车轮下方;当液压缸活塞杆做回复运动时,滚子则撤离车轮下方,回到其初始位置。

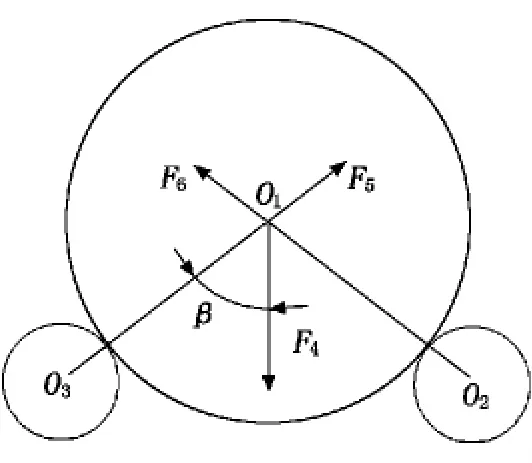

其中:F5、F6分别为O3轴和O2轴所承载的力,F5=F6。取前轮直径Φ1=500mm,滚子直径Φ2=Φ3=120mm,则cosβ=0.528,依据公式(7)得F5=F6=1 767.8N。忽略横向推移装置自身重力,则抬升过程中一根导轨轴受力示意图如图8所示(以O3轴为例)。

图7 前轮受力示意图

图8 导轨轴受力示意图

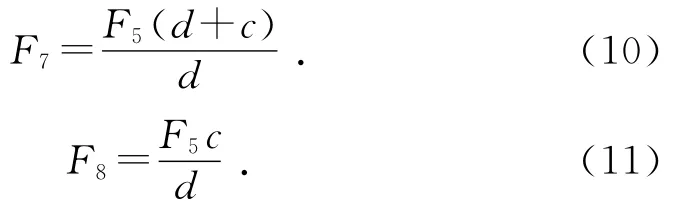

图8中,c=450mm,d=150mm。分别对点1和点2取矩列出平衡方程:

由式(8)、式(9)得到支座约束力:

由材料力学中剪力和弯矩的知识可以得出:导轨轴在固定滑块处受弯矩最大,此处截面上的应力为最大应力,最大弯曲正应力为:

其中:Mmax为最大弯矩;Wσ为抗弯界面系数。将相关参数代入式(12),求得最大应力为σmax=4.69MPa。

3.3 车轮防脱装置

在定位行进机构上设置一组车轮防脱装置,如图9所示。

其工作原理为:通过两个液压推杆同时工作,推动固定在推杆前段的齿条带动齿轮和轴转动,并使左、右两组挡块同时旋起,夹紧车轮防止其脱离。

图9 车轮防脱装置俯视图

4 结论

本文通过对电动汽车检测线的技术升级改造,设计出了一种能自动行进、定位的机构,减少了人工定位次数,节省时间,满足电动汽车在试验台上定位行进的自动化。分析了行进定位机构的结构形式和工作原理,基于力学对其进行分析研究,对于电动汽车的检测应用具有一定参考价值。

[1]余志生.汽车理论[M].北京:机械工业出版社,2009.

[2]戴耀辉,于建国.汽车检测与故障诊断[M].北京:机械工业出版社,2007.

[3]吕其惠,蒋波,严朝勇.汽车检测线制动检验台在线测控系统的开发与应用[J].仪表技术与传感器,2008(7):43-47.

[4]李建功.机械设计[M].北京:机械工业出版社,2008.