基于SolidWorks 的桥机主梁有限元仿真分析❋

师 玮,韩晓君

(太原科技大学 机械工程学院,山西 太原 030024)

0 引言

桥式起重机金属结构主要由主梁与端梁相互连接,端梁上方的大车运行机构移动于具有一定高度的纵向专用轨道上,主梁上方的小车在小车运行机构的牵引下沿其跨度方向移动[1-2]。桥式起重机的主梁结构是起重机整机结构中的主要承载部件,在实际工况中桥架主梁结构上变截面尺寸部位最容易出现应力集中现象,而结构的疲劳破坏往往首先发生于该类局部位置,因此,对于桥式起重机主梁疲劳载荷的检测和结构无损探伤应着重于该应力集中部位。伴随着计算机技术的不断更新发展以及三维建模软件仿真开发技术的不断成熟[3-4],包括强度、刚度以及疲劳寿命计算等大部分结构分析均可以以结构的三维仿真模型为基础,运用其计算机仿真分析手段来获得结构的应力和位移分布状况,从而为实际工程提供一定指导作用。

本文采用大型三维建模分析软件SolidWorks以及其有限元分析模块SolidWorks/Simulation模拟仿真分析了当前桥式起重机设计中存在的相关问题。

1 模型建立

1.1 结构及参数

桥式起重机主要由主梁、端梁、大车运行机构、小车运行机构、起升机构、驾驶室、小车运行轨道、电气设备、栏杆等部分组成。本文重点研究的是桥式起重机的主梁结构,其主要由左、右两块腹板,上、下两块盖板以及若干隔板、筋条等通过焊接组成。利用SolidWorks进行建模所得主梁结构模型如图1所示。其结构一般通用的材料为Q235,材料特性如表1所示。

图1 桥式起重机主梁三维模型

表1 Q235材料特性

1.2 施加约束

对桥式起重机整机简化结构中主梁与端梁相互连接的两个端面进行简化并根据实际情况施加约束。根据桥式起重机理论将主梁受力模型简化为简支梁,故在此可对主梁一端施加全约束、另一端施加垂直于主梁方向以及沿主梁方向的约束予以仿真,如图2所示。

图2 桥式起重机主梁受力约束

2 载荷情况

2.1 自重载荷

自重载荷是指桥架结构、机构、动力或者电气设备等物件的重量[5]。在起重机结构设计计算过程中自重载荷主要分为两大类:一类为均布载荷,主要由主、端梁结构、横跨走台、栏杆等组成;另一类是集中载荷,主要由司机操作室、小车车架、电气设备等局部部件组成[6-7]。由于在对结构材料属性的设定过程中定义了材料密度、泊松比等属性,且重力为分布载荷,重力加速度的方向是垂直向下,在三维建模软件SolidWorks中便只需给出重力加速度的作用方向和数值大小,软件便可自行算出主梁结构的重力大小并于结构有限元分析过程中予以考虑。

2.2 起升载荷

起升载荷是指起重机所能起升的物品以及取物装置的重量。在起重机工作中,起升载荷包括允许起升的最大物品重量、取物装置(下滑轮组、吊钩、吊梁、抓斗、容器、起重电磁阀等)以及悬挂挠性件和其他随同升降设备的重量。

当起重机的起升高度小于50m时,起升钢丝绳的质量便可以忽略不计。由于考虑到物品起升离地或将悬吊在空中的吊载重物突然卸载或者机构突然下降制动时,起重机的金属结构将因出现振动而产生脉冲式增大或减小的动力效应,此时自重振动载荷必须用一个自重载荷系数Φ1(即起升冲击系数)予以放大,Φ1=1±α,0≤α≤0.1,考虑到起重机实际工况可选取α的平均值,本文取α=0.05。

另外,考虑到吊载物品下降制动时对承载机构和传动机构产生的附加动载作用,这一动载作用可以通过将额定起升载荷乘以一个大于1的起升载荷动载系数Φ2予以考虑。

起升载荷动载系数Φ2的取值方法如下[8]:当额定起升速度vq≤0.2m/s时,Φ2=Φ2min=1.1;当vq>0.2 m/s时,Φ2=Φ2min+β2(vq-0.2)。其中,β2为与起升状态级别有关的操作系数;Φ2min为与起升状态级别相对应的起升动载系数的最小值。

3 结构有限元分析

在起重机日常工作状态中,主梁主要受到结构本身自重、小车自身重量以及起升载荷三者共同作用。由上可知,桥架结构自重可以通过定义材料属性以及重力加速度后由软件自动计算来获得,小车自重和载重量可通过在主梁上施加相应的集中载荷予以定义。由于结构本身是双梁桥式起重机,因此每一个梁上的载荷为总载重量的1/2。而对于集中载荷的施加,可以采用均匀地将起升载荷和相关吊具重量以及小车重量施加到特定轮压位置附近的部分节点上,由此可消除加载处应力过于集中的现象,从而避免局部应力集中导致变形过大。载荷大小即小车轮压值,方向是垂直于主梁上盖板向下。小车轮压Φ作用于一个简支矩形板上,简支矩形板受到的接触力F实际上是作用在小矩形面积a1b1上(a1为轨道受力部分的长度,取a1=(2hg+50)mm,hg为轨道高度,b1为轨道宽度),如图3所示。

图3 翼缘板实际载荷图

本文最终选取起重机某一典型工况对主梁跨中轮压位置施加所有相关载荷,将自重载荷、起升载荷施加到主梁跨中位置,取重力加速度为9.8m/s2。对1/2桥架模型施加约束以及相关载荷后并对其划分网格,如图4所示。

图4 主梁网格划分并添加约束

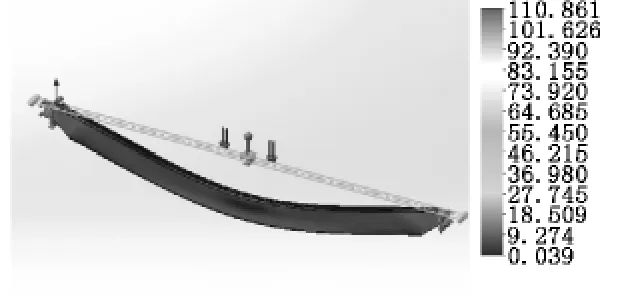

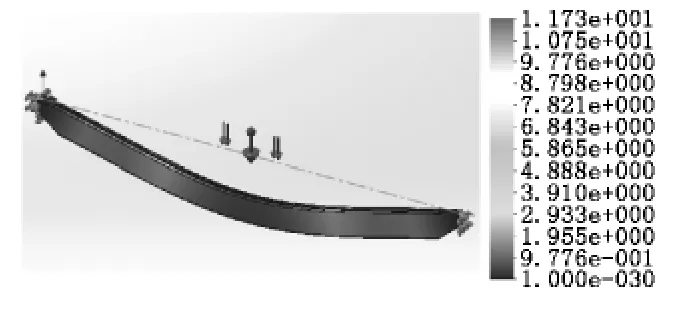

对主梁施加50t起升载荷(50t起升载荷加上小车质量10t即为主梁承受的载荷)后,得到主梁的应力、应变及变形云图,见图5~图7。由图5可知,主梁端部存在一定的应力集中现象,因此主梁端部应为日常检测的重点关注部位,50t载荷加载于跨中时主梁结构端部产生的等效应力值最大,最大应力为110.86MPa。图7显示主梁最大位移为11.73mm,小于许用值,由此可知该主梁还可以通过调节截面尺寸参数进行进一步优化。由于最大应力出现于主梁腹板截面尺寸突变处,所以在设计时可通过修改模型参数来着重调整、分析主梁跨端变截面处下盖板(弯板)的厚度、过渡圆角半径、跨端梁高、主腹板厚度等对该处应力分布的影响。

4 桥式起重机的装配

将整机各零部件的三维设计完成后,利用三维建模软件SolidWorks中的装配功能对桥式起重机整机各零部件进行装配,装配过程按照零部件由主到次、由低到高、由内到外、由上到下的顺序进行,最终得到的装配总图如图8所示。

图5 施加50t载荷后主梁应力云图

图6 施加50t载荷后主梁应变云图

图7 施加50t载荷后主梁位移云图

图8 桥式起重机三维装配设计

5 结论

通过对桥式起重机主梁结构进行三维建模以及有限元仿真分析,得出桥式起重机主梁在任一工况条件下端部腹板变截面突变处应力值最大,最容易产生裂纹以致断裂失效。可通过适当调整主梁跨端变截面处的下盖板厚度、过渡圆角半径、跨端梁高、主腹板厚度等使最大应力减小以满足许用应力的要求。

[1]闫伟丛.基于SolidWorks的桥式起重机主梁有限元分析[J].港口科技,2013(7):20-22.

[2]刘金宝,胡波,樊利强,等.基于SolidWorks的桥式起重机主梁三维设计分析[J].工业设计,2013(2):107-108.

[3]龚道雄.基于SolidWorks的桥式起重机参数化设计[D].武汉:武汉理工大学,2005:5-15.

[4]李阳,梁臻.桥式起重机大车大梁有限元分析[J].湖北工业大学学报,2012(8):22-24.

[5]陶元芳,薛孝磊,丁振兴,等.大吨位桥式起重机主梁跨端变截面处有限元分析[J].中国工程机械学报,2012(2):180-185.

[6]机械工业部起重运输机械研究所.GB 3811—1983起重机设计规范[S].北京:中国标准出版社,2008:1-153.

[7]孙肇鹏,刘善增,吴楠.基于ANSYS的双梁桥式起重机主梁有限元分析[J].煤矿机械,2012(8):115-116.

[8]徐格宁.机械装备金属结构设计[M].北京:机械工业出版社,2009.