铝挤压机压余剪切过程有限元模拟❋

邢建斌,王丽薇,解文科

(1.太原重工股份有限公司,山西 太原 030024;2.太重 (天津)滨海重型机械有限公司 技术中心,天津 300452)

0 引言

在铝挤压机上,当一次挤压终了,挤压制品同压余必须分离,这一过程由压余分离剪(即主剪)来完成[1]。在主剪剪切压余过程中,受力形式既有挤压,又有剪切,同时还伴有摩擦。与一般的金属塑性成形不同,压余剪切时材料不断产生分离,其对应的数值模拟求解广泛采用更新的Lagrange形式,且需有一定的断裂准则,而断裂准则只有真实地反映剪切材料的力学和物理性质才能得到合理的结果,如切口形状和尺寸、剪切力和应力分布等[2]。目前,人们提出的断裂准则分为两种类型:几何准则和物理准则。几何准则主要是通过变形体的几何尺寸变化来判断分离与否;而物理准则主要是基于制定的一些物理量是否达到了临界值而建立的,如等效塑性应变准则、应变能量密度准则和断裂应力准则等。Crockroft &Latham断裂准则属物理准则,其考虑到断裂与拉伸主应力有关,认为对于一给定材料,在一定的温度、应变速率下,当最大拉伸应力-应变能达到一临界值时断裂产生。由于该准则很容易被有限元代码实现,因此获得了广泛应用[3-5]。本文正是基于Forge软件和Crockroft &Latham断裂准则对压余剪切过程进行数值模拟,旨在确定剪切力变化规律,以及剪切速度和压余厚度对最大剪切力的影响。

1 建模

1.1 几何模型

坯料直径为Φ460mm,压余厚度为20mm。主剪剪刀与模具间隙1mm。利用SolidWorks软件建立坯料、模具和主剪剪刀的三维实体模型,将其另存为.STL格式后导入Forge软件。压余剪切的三维实体模型如图1所示。

1.2 有限元模型

选定铝挤压机挤压工况,材料为7075铝合金,材料特性文件为AlZn5,6Mg2,5Cu1,5.tmf;摩擦文件选为high.tff;断裂准则文件为Latham &Cockroft Normalized.uvf3,触发值为0.2;压余温度θ0=400℃,模具温度为400℃。主剪剪切速度v=100mm/s,总行程H=460mm。压余网格划分采用四面体单元。由于压余剪切是典型的局部变形过程,因此剪刀口附近的材料会发生大变形,为保证计算收敛和提高计算精度,将压余与剪刀口接触附近的网格进行局部细化,细化区间总长度取为压余厚度的两倍,即40mm,细化区间分3段,各段长度分别为10mm、20mm和40mm,对应的单元尺寸分别为5mm、10mm和20 mm,如图2所示。

图1 压余剪切的三维实体模型

图2 压余网格单元

2 结果分析

2.1 剪切力变化

在剪切过程中,剪切力变化呈拱形,大体可分3个阶段,即上升、稳定和下降,如图3所示。在剪切初始阶段,剪切力缓慢上升;接近坯料1/3直径处,剪切力步入稳定阶段;至坯料直径处,达到最大,其值为1MN,随后至坯料约5/6直径处,剪切力开始急速下降。

2.2 剪切力影响因素分析

在铝挤压生产过程中,压余剪切速度未占用非挤压时间,因此,对剪切速度并没有特殊要求,仅需满足剪切动作平稳即可。通常情况下,压余剪切速度为100mm/s~150mm/s。基于上述模型,调整剪切速度分别为110mm/s、120mm/s、130mm/s、140mm/s和150mm/s,模拟结果如图4所示。由图4可知,随剪切速度增加,最大剪切力呈现小幅波动,与平均值相比,波动幅值范围不超过2.4%。

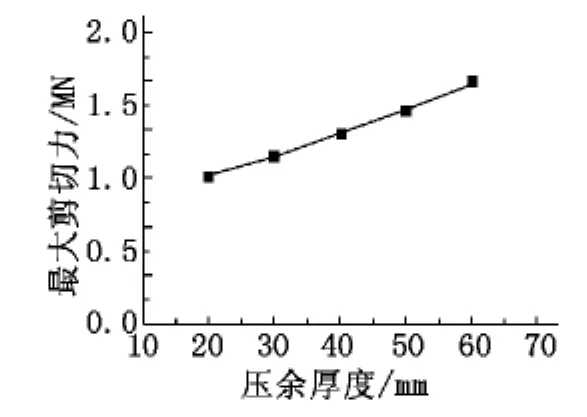

压余厚度与合金种类、挤压方法、挤压筒直径、制品直径或厚度有关,一般根据经验确定,通常可以沿坯料长度方向取距坯料表层1mm~2mm深的体积对压余厚度L进行折算。为获取压余厚度对最大剪切力的影响,基于上述模型,调整剪切速度为150mm/s,设定压余厚度L分别为30mm、40mm、50mm和60mm,模拟结果如图5所示。由图5可知,随着压余厚度的增加,最大剪切力呈线性增加,压余厚度每增加10mm,最大剪切力增幅约为15%。

图3 压余剪切力

图4 不同剪切速度下的压余最大剪切力

图5 不同压余厚度时的压余最大剪切力

3 验证

剪切力大小取决于被切金属的性质、截面面积和剪切时的温度。7075铝合金在400℃时的抗拉强度约为105MPa[6]。对于塑性材料,许用剪切应力[τ]与许用拉应力[σ]存在如下关系:

最大剪切力FQmax计算公式如下:

其中:A为坯料横截面积。通过计算,最大剪切力为1.04MN~1.40MN,而模拟最大剪切力为1.01MN~1.66MN。由此可知,估算压余最大剪切力时,若压余厚度较小,许用剪切应力取低值,与模拟结果吻合较好;压余厚度较大时,许用剪切应力应尽量取高值,甚至可以用许用拉应力代之。

4 结论

利用Forge软件,对某规格7075铝合金挤压压余剪切过程进行了数值模拟,得到了剪切力的变化曲线,分析结果表明:随剪切行程增加,剪切力呈拱形变化;剪切速度在一定范围内变化时,最大剪切力仅存在小幅波动,几乎保持不变;压余厚度与最大剪切力呈线性关系,压余厚度每增加10mm,最大剪切力增幅约为15%。

[1]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[2]秦泗吉.板材剪切与冲裁加工过程有限元模拟及实验研究[D].秦皇岛:燕山大学,2001:28-37.

[3]张国智,刘莉莉,魏增菊,等.基于网格重划分的冲孔剪切带的模拟方法研究[J].机械设计与制造,2010(4):138-140.

[4]方刚,曾攀.金属板料冲裁过程的有限元模拟[J].金属学报,2001(6):653-657.

[5]杨竞,刘书浩,范云.407mm冷轧圆盘剪切机间隙和重合度对剪切质量的影响分析[J].重型机械,2012(4):51-55.

[6]黄志其,尹志民,陈慧,等.7075铝合金实心型材生产工艺研究[G]//Lw2010铝型材技术(国际)论坛文集.广州:广东省工业技术研究院,2010:319-322.