一种自动分纱机构设计

刘进球

(常州信息职业技术学院 江苏常州 213164)

一种自动分纱机构设计

刘进球

(常州信息职业技术学院江苏常州213164)

摘要:设计了一种由五组凸轮及相应的从动件组成的自动分纱机构,确定了各组凸轮机构的结构形式、运动特征,给出了各组执行机构的运动循环图。该自动分纱机构能够执行对织轴上的经纱逐根分离、顶出、绷直、勾取等动作,并准确将其推入穿综夹口。

关键词:自动分纱机构; 凸轮; 运动循环图

0引言

传统的分纱工艺是由人工实施完成的。两位工人对面而坐,凭视觉将织轴上的数千根纱线按序逐根分出,再进行穿综。劳动强度大、视觉易疲劳、生产效率低。本文设计的分纱机构,由五组凸轮机构及相应的辅件组成,可取代人工实现分纱自动化,结构简单,分纱精确,效率高。

1自动分纱机构的结构及运动设计

自动分纱机构总体方案为:五组凸轮布置于同一转轴上,由电机通过同步带驱动。与之对应的从动杆均采用摆动式,摆杆与相应辅件密切配合,各自按照自身的运动规律,分别承担经纱的分离、顶出、绷直、勾取、推入等功能。

1.1 分离、顶出机构设计

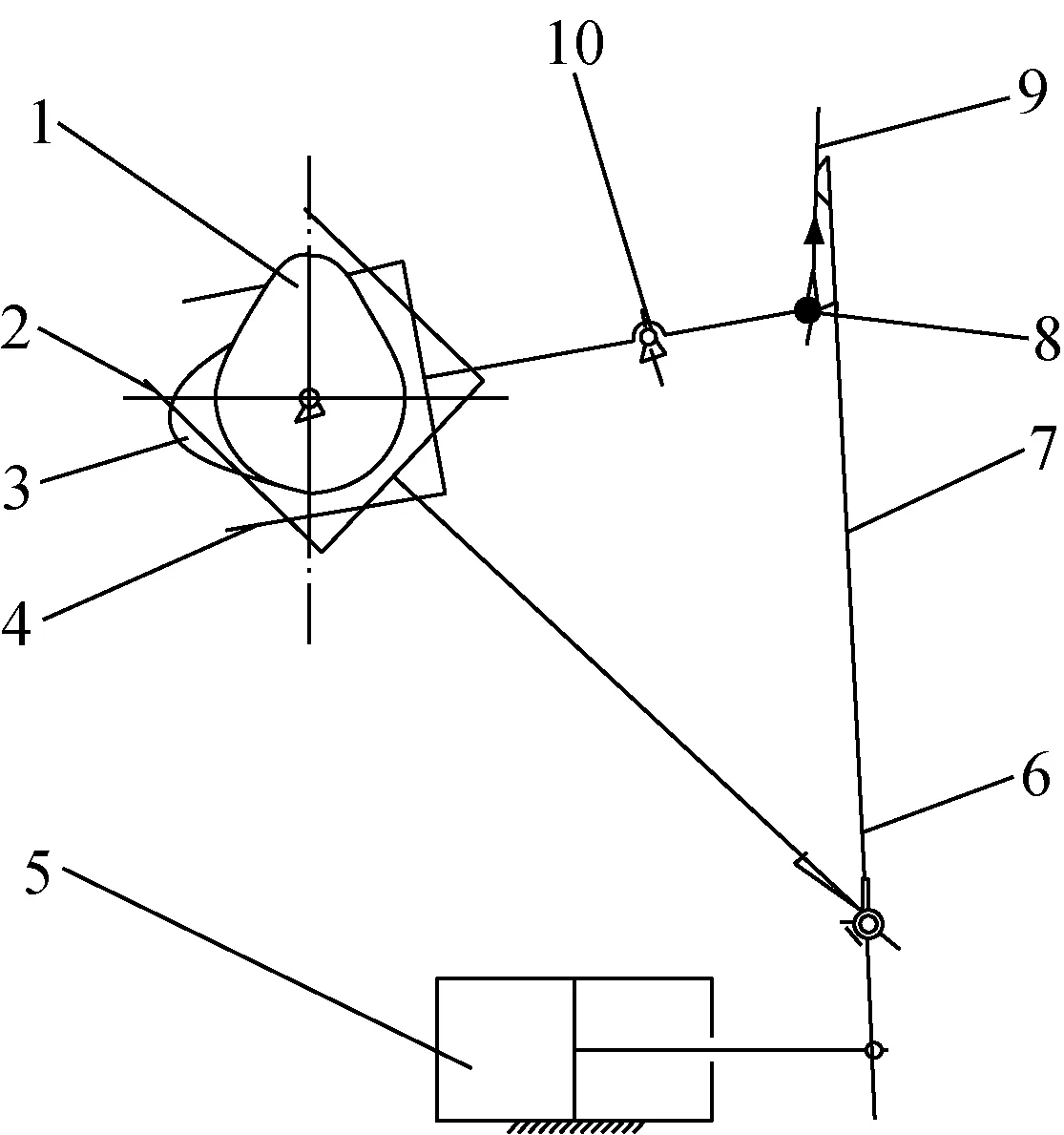

纱线的分离、顶出由上凸轮、中凸轮对应的两组执行机构完成。上凸轮机构由上凸轮、上摆杆、限位杆、限位杆扭簧和辅助气缸等组成。上摆杆的左端部与上凸轮几何锁合、右部与位于其上方的限位杆的下部共同铰接于机架,形成复合铰链。限位杆的尾部与辅助气缸的活塞杆铰接。限位杆扭簧布置在复合铰链轴上,其一端卡于限位杆上,另一端扣于上摆杆上。结构如图1所示。

1.上凸轮、2.上摆杆、3.中凸轮、4.中摆杆、5.辅助气缸、6.限位杆扭簧、7.限位杆、8.压扭组合弹簧、9.分纱杆、10.机架

图1限位机构与分离机构

在上凸轮驱动下,上摆杆绕铰接中心摆动。当其逆时针摆动时,扭簧收紧,扭矩增大,迫使限位杆右摆;为使限位杆左右摆动极限位置确定,采用辅助气缸定位。当辅助气缸的活塞杆处于回缩位置时,限位杆处于右极限。当上摆杆顺时针摆动时,扭簧放松,辅助气缸的活塞杆伸出,带动限位杆摆至左极限位置。

中凸轮机构包含中凸轮、中摆杆、分纱杆和分纱杆压扭组合弹簧等构件,其机构简图如图1所示。中摆杆的左端部与中凸轮几何锁合,中部与机架铰接,右部与分纱杆铰接。压扭组合弹簧安装于分纱杆与中摆杆的铰接轴上,调整其高度可控制分纱杆与中摆杆之间的贴紧力,而其扭簧功能则能保证有一定的扭矩施加在分纱杆上,使分纱杆始终有绕铰接轴顺时针转动趋势。在分纱杆的前端部设有凹槽,凹槽的曲率半径根据所分经纱的线径而定。

中凸轮机构运动特征是,由中凸轮驱动中摆杆绕机架铰接中心摆动,当中摆杆逆时针摆动时,由上凸轮和辅助气缸控制的限位杆同步右摆,此时分纱杆作复合运动:一是在中摆杆的带动下前行,二是随着限位杆的右摆而右转。当分纱杆运动到右前方织轴纱车上纱线所在位置时,其上的凹槽卡住纱车上的第一根纱(位于最前端的一根纱),将其挑出并向前顶。紧接着限位杆在辅助气缸带动下左摆,分纱杆一边随着限位杆左摆而左转,一边在上摆杆逆时针运动的驱动下继续前行,将所分出的纱线送往左前方取纱杆上纱钩钩口位置。

1.2 夹纱机构设计

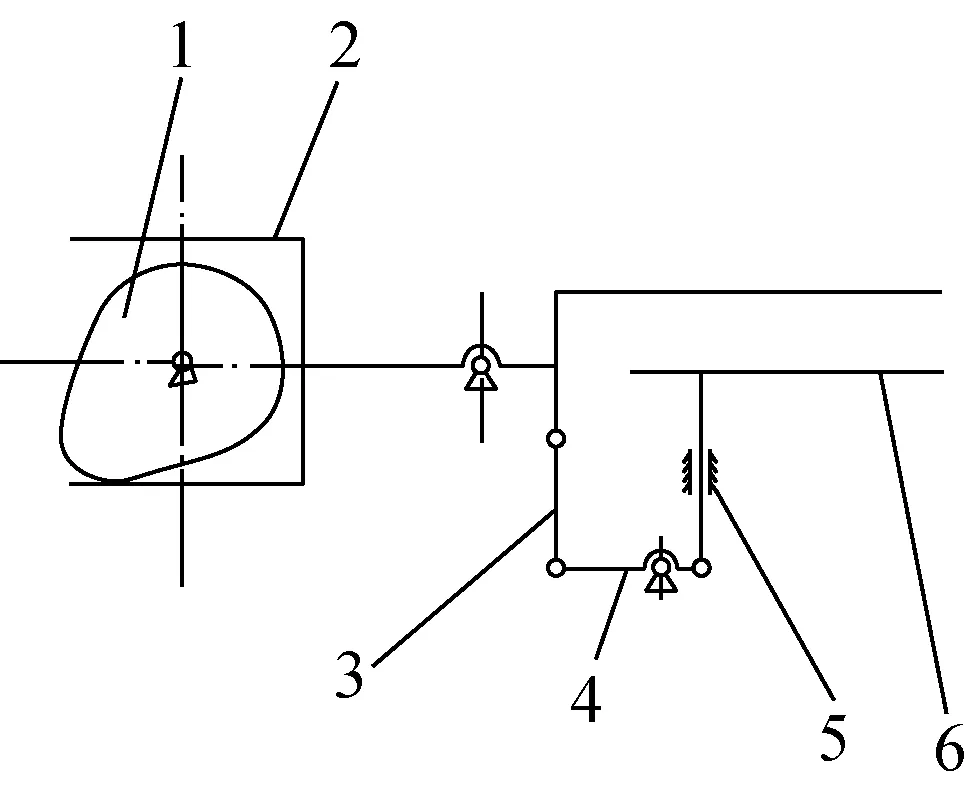

夹纱机构由下凸轮、下摆杆、纵杆、杠杆和T型杆等构件组成,机构简图如图2所示。下摆杆左部与下凸轮几何锁合,中部与机架铰接,右端为L形臂,L形臂的短臂与纵杆的一端铰接,纵杆的另一端与杠杆的左端铰接,杠杆的右端与T型杆的竖杆铰接;杠杆的中部偏右处与机架铰接;T型杆与机架构成纵向移动副。

夹纱过程是:下凸轮驱动下摆杆绕机架铰接轴顺时针摆动时,L型臂长臂下行,而T型杆的横杆在纵杆、杠杆的带动下上行,则实施夹紧、绷直纱线动作;当下摆杆逆时针摆动时,L型臂长臂与T型杆的横杆相背运动,则松开纱线。

1.下凸轮、2.下摆杆、3.纵杆、4.杠杆、5.机架、6.T型杆

1.3 取纱机构与推纱机构设计

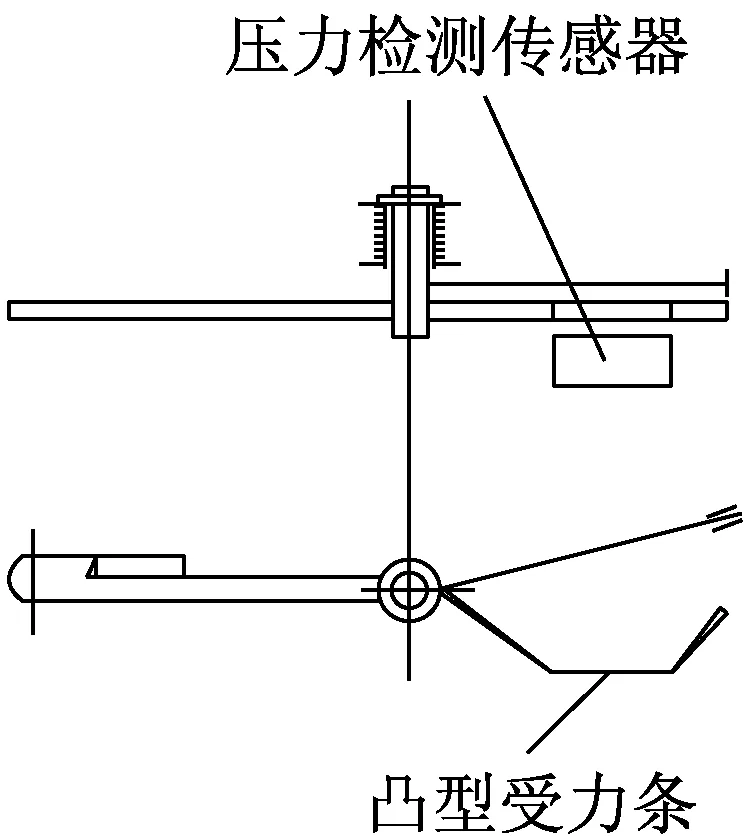

取纱机构由取纱杆、滚轮、双面凸轮、取纱杆拉簧、受力杠杆、直线弹簧钢丝、左右摆杆等构件组成。左右摆杆一端与机架铰接,中部安装有滚轮,滚轮与双面凸轮的上端面凹槽几何锁合,在双面凸轮驱动下,左右摆杆另一端作左右摆动[1]。取纱杆与机架构成移动副,其上表面中部设有矩形锁块,取纱杆拉簧的左右两端分别固定在机架和取纱杆上。位于取纱杆上方的受力杠杆的中心轴与机架形成转动副,受力杠杆的左端设有锁钩,右端为凸型的受力条,如图3(b)所示。直线弹簧钢丝的一端穿入受力杠杆中心轴上小孔中,另一端插在机架上对应的小孔内。机构简图如图3(a)所示。

取纱机构的运动过程是:在双面凸轮驱动下左右摆杆右摆推动取纱杆右行,当取纱杆上的锁块被受力杠杆的锁钩锁住后,左右摆杆随即左向复位,取纱杆则停留在该位置等待分纱杆送纱。当分纱杆顶着纱线前来的过程中,纱线首先压到了受力杠杆右端的凸型受力条上,迫使受力杠杆绕自身中心轴逆时针转动,引起直线弹簧钢丝弯曲变形,受力杠杆左部的锁钩被打开。取纱杆脱扣后在拉簧作用下左行,其右端的纱钩将分纱杆送来的纱线勾住,一起往左运动,直至纱线行至推纱杆刀型部位的回转半径处停止;同时,弹簧钢丝回复至直线状,带动受力杠杆顺时针回转复位。此时中摆杆则转为顺时针摆动,带动分纱杆后退回到初始位置。

推纱机构包括推纱杆、滚轮和双面凸轮等构件。推纱杆与机架铰接,推纱杆左端安装有滚轮,滚轮与双面凸轮下端面凹槽几何锁合;在双面凸轮的驱动下推纱杆右端刀型部位作幅度较大的圆弧摆动。机构简图如图3(a)所示。

推纱过程是:在取纱杆脱扣的同时,推纱杆在端面凸轮驱动下由休止进入逆时针摆动状态,其刀型部位将取纱杆取来的纱线推入下道穿综夹口之中,然后顺时针复位。

(a)

(b)

1.左右摆杆、2.双面凸轮、3.推纱杆、4. 取纱杆、5.直线弹簧钢丝、6.受力杠杆、7.矩形锁块、8.穿经夹口、9.气缸、10.取纱杆拉簧、11.机架、12.压力传感器、13滚轮

图3推纱机构与取纱机构

2分纱机构运动循环图设计

完成纱线分离、顶出、绷直、勾取、推入等工艺动作的各凸轮执行机构均布置在同一转轴上,整个分纱过程须在转轴旋转一周内完成,各执行机构动作的先后顺序必须做到互相协调,紧密配合,互不干涉。分纱机构运动循环图采用分配轴转角表示[2],先根据给定的生产率进行计算,确定各执行机构在一个运动循环中各运动区段的时间及相应转角,得

出初步运动循环图。在此基础上再根据各执行机构运动时应互不干涉、且机构完成一个运动循环所需时间最短的原则进行优化,合理地设计机构的运动循环,最终的分纱机构机械运动循环图如图4所示。由该图可确定各个凸轮安装在分配轴上的相位,为机器的装配调试提供依据。

图4 自动分纱机构机械运动循环图

3分纱过程控制

分纱过程采用单片机控制。分纱杆顶纱位置上是否有纱线由传感器检测,无纱,则给出信号,单片机指令供纱车前行供纱;受力杠杆凸型受力条下部的机架上有一压力传感器,如图3所示。纱线被顶至凸型受力条上的同时,也压到了该传感器上,传感器对送来的纱线压力进行检测,若压力值不在预先给定的范围内(如无纱或一次送出两根纱),则发出纠错信号;在限位杆下部装有角位移传感器,用于检测限位杆摆动角度以控制气缸的伸缩。

4结束语

随着我国低廉劳动力人口红利的逐步消失,以自动化、智能化设备取代密集型的人工操作已成为企业转型升级的发展趋势。本设计的自动分纱机构,结构简单、紧凑,取代了极易造成视觉疲劳的人工操作,能够精确地实现较为复杂的分纱工艺要求,每分钟至少可分纱160根,提高工效十倍左右,该设备在织造业内将具有广阔的市场前景。

参考文献:

[1]徐起贺. 机械设计基础[M]. 北京: 科学出版社,2007: 43.

[2]李瑞琴. 机构系统创新设计[M]. 北京: 国防工业出版社, 2008: 135.起贺. 机械设计基础[M]. 北京: 科学出版社,2007: 43.

[2]李瑞琴. 机构系统创新设计[M]. 北京: 国防工业出版社, 2008: 135.

收稿日期:2015-04-15

作者简介:刘进球(1958-),男,副教授,主要研究方向:机电一体化技术

中图分类号:TH 122

文献标志码:B

文章编号:1672-2434(2015)04-0019-03

Design a Kind of Automatic Mechanism for

Yarn Separation

LIU Jinqiu

(Changzhou College of Information Technology, Changzhou 213164, China)

Abstract:The paper designs an automatic for yarn separation mechanism, confirms the structure and motion features of each set of cams, and provides the motion cycle chart of each actuator. The automatic mechanism could separate, push-out, taut, hook and promote the next process accurately.

Key words:automatic mechanism for yarn separation; cam; motion cycle chart