基于CMOS的深孔直线度测量方法研究

基于CMOS的深孔直线度测量方法研究*

郝永鹏a,b,于大国a,b,王继明a,b,李少敏a,b

(中北大学 a.机械工程与自动化学院;b.山西省深孔加工工程技术研究中心,太原030051)

摘要:针对深孔直线度检测难题,利用CMOS图像传感技术,设计了以环形激光发生器、反射锥镜、CMOS像机组成的检测系统;并设计了与检测系统相配套的可以自动定心和自行调节半径的进给装置;提出了通过圆弧上多点坐标来拟合圆心坐标的方法;在得到实际轴线的基础上,提出将任意方向上直线度误差的评定问题转化为给定平面内直线度误差与圆度误差评定问题的方法。实验证明该检测系统能够满足测量要求,具有一定应用价值。

关键词:深孔;直线度;CMOS;误差评定

文章编号:1001-2265(2015)09-0063-03

收稿日期:2014-11-25;修回日期:2015-01-13

基金项目:*国家自然科学基金资助项目(51175482/E050901);山西省发明专利转化项目(141004);中北大学科学基金资助项目(2012111)

作者简介:郝永鹏(1988—),男,太原人,中北大学硕士研究生,研究方向为深孔加工技术,(E-mail)291038673@qq.com。

中图分类号:TH16;TG65

Study on a Straightness Measurement Method Based on the CMOS

HAO Yong-penga,b,YU Da-guoa,b,WANG Ji-minga,b,LI Shao-mina,b

(a.College of Mechanical Engineering and Automation;b.Engineering Research Center for Deep-hole Drilling of Shanxi Province,North University of China,Taiyuan 030051,China)

Abstract:Based on CMOS image sensor technology,designed a detection system consists of ring laser,reflecting prism,CMOS camera;Also designed a feeding device with function of self-centering and self-adjusting radius matching with the detection system;Proposed a way fitting of the circle center position by measuring the coordinates of multiple points on an arc.On the basis of the real axis of deep-hole,put forward a new method to convert the problem of evaluating arbitrary spatial straightness error to the problem of plane straightness error and roundness error.The result indicates that the measurement system can satisfy measurement requirement and has a certain application value.

Key words: deep-hole;straightness;CMOS;error evaluation

0引言

深孔直线度测量在工业生产中有着极其重要的意义,是影响产品质量的主要因素[1]。本文旨在设计一种能够精确测量深孔直线度的装置。传统上深孔直线度测量方法主要有准直望远镜法、活塞法、臂杆法及激光准直仪法等[3]。目前较先进的激光准直法需要前期严格繁琐的对准调节操作而且所发射激光束要垂直于轴孔截面[8],这几乎是不可能完成的任务而且外置光源也容易受外界因素干扰。

随着光电传感技术的发展,CMOS图像传感技术发展很快,它将光敏元件、放大器、A/D转换器、存储器、数字信号处理器和计算机高度集成,具有精度高、适应性好,经济实用等优点[4]。本文通过激光扫描孔截面、CMOS摄像机取得图像再由计算机来拟合圆心最后用MATLAB软件计算直线度。避免了上述误差,具有一定的应用价值。

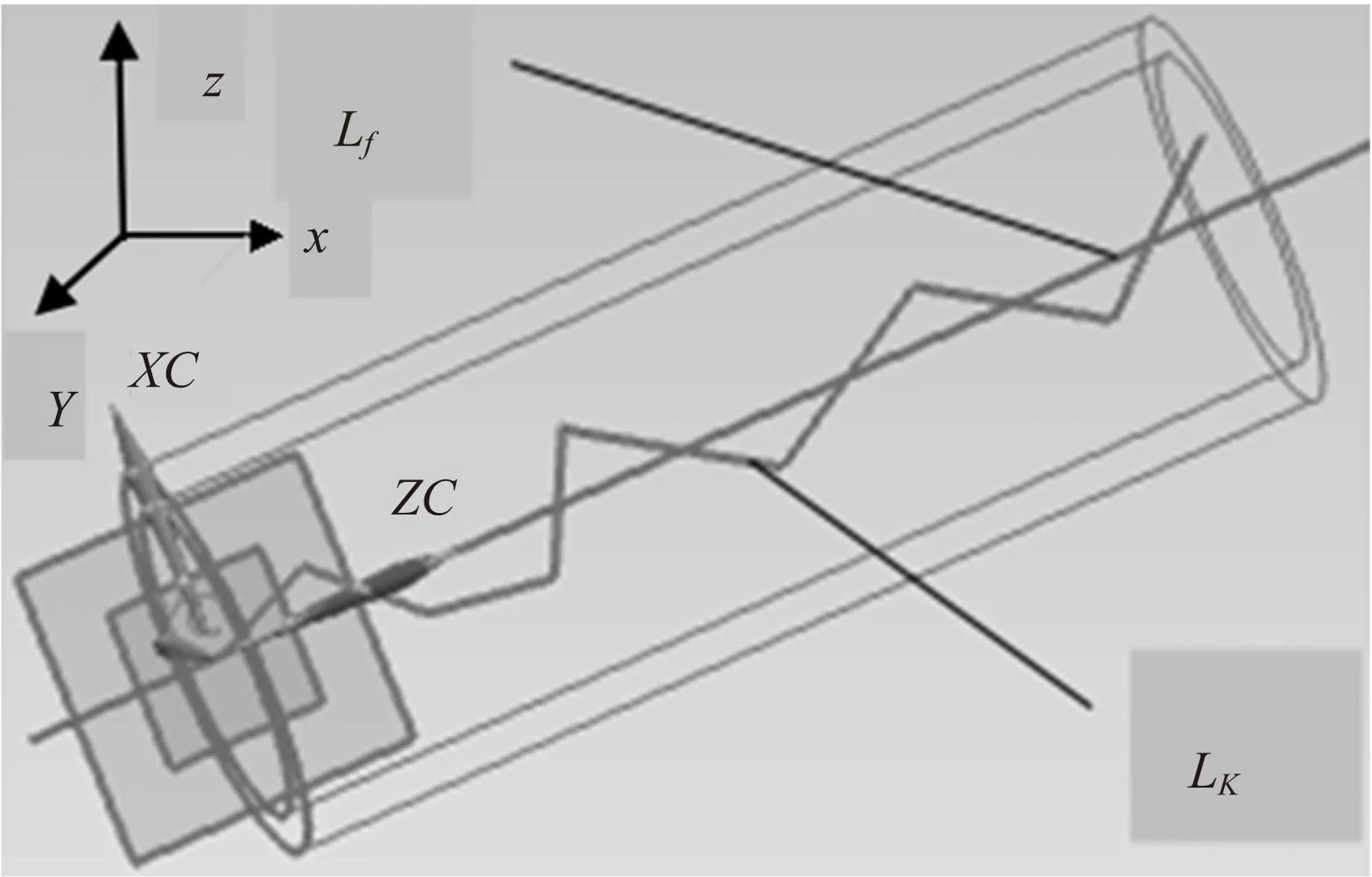

1测量系统原理设计

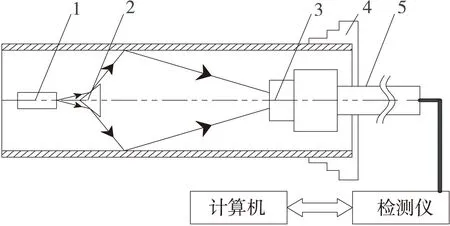

整个测量系统主要由环形激光发生器、反射锥镜、CMOS摄像机、计算机等组成。如图1所示,环形激光发生器射出环形激光照射到反射锥镜后,经过反射锥镜反射,光投射到孔内某截面处形成环形光斑[11],此环形光斑可反映出该截面的形廓和位置,并经CMOS相机的光敏面成像,再将其转化为电信号,经图像采集系统转化为数字信号进入计算机做进一步处理。当环形激光发生器随自调节进给装置在深孔中做进给运动时,CMOS摄像机会接收一系列沿孔轴线不同位置处孔截面图像[4-6]。

1.环形激光发生器 2.反射锥镜 3.CMOS摄像机 4.三爪卡盘 5.伸缩杆

装置选用编码器作为位置检测传感器,固定在驱动轮上,驱动轮紧贴深孔内壁运动时,通过测量驱动轮的旋转角度就可以得到环形激光发生器在孔中的位置信息[7]。

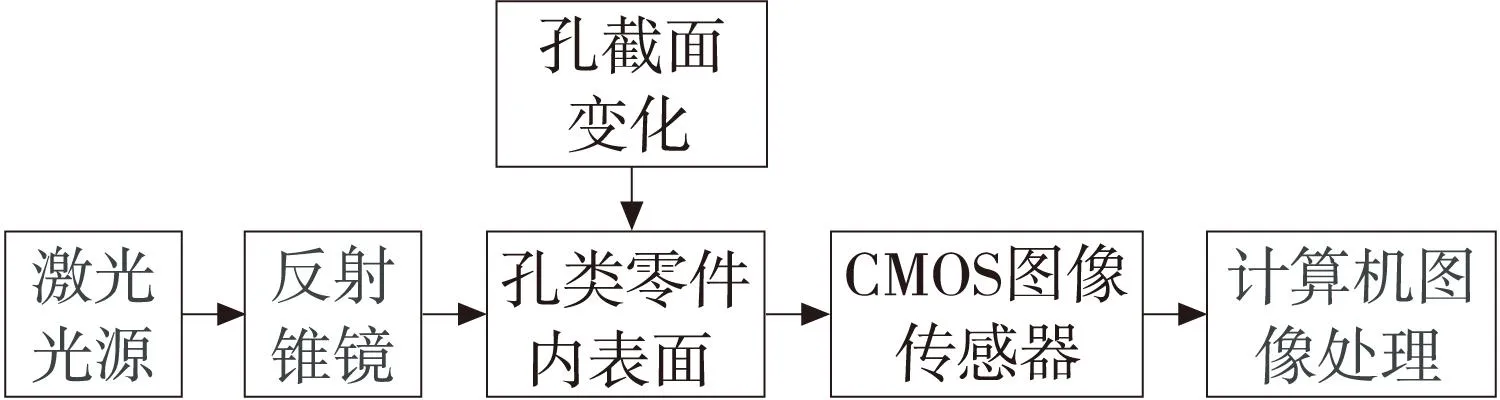

装置伸缩杆用于调节环形激光发生器与CMOS摄像机镜头间距离,当图像变得不够理想时,可通过调整伸缩杆改变焦点位置来得到效果较好的孔截面图像[9]。工作流程如图2所示。

图2 工作流程图

2自调节进给装置设计

在深孔直线度检测过程中,自调节进给装置带动环形激光发生器和反射锥镜在孔内进行轴向移动,要求该装置能根据所测孔的直线度和直径偏差进行自动调节,其结构如图3所示。

6.驱动轮 7.支撑架 8.环形激光发生器

该自调节进给装置的驱动力由驱动轮与管道内壁之间的摩擦力产生,摩擦力来自三对驱动轮内部之间的弹力,为了增加滚轮与管道之间的摩擦力,在金属轮毂的外面加上了一层橡胶的外胎。同时每组轮子上的可变角度支撑架(其间用绕簧连接)可以给橡胶轮与管壁之间提供足够的压力来达到所需要的摩擦力。弹力由每组驱动轮支架内的绕簧产生。该装置以蓄电池为电源,以直流电机为动力源驱动。由于每一组驱动轮之间采用了活动的可变张角连接,在外力的作用下使连接滚轮支架的绕簧发生变形,从而改变该装置的爬行孔道半径[2],使得装置可以自动适应在变截面的深孔中爬行,即定位件可根据偏差进行径向自由伸缩。结构中采用弹簧使装置具有自动调节定心功能。环形激光发生器夹持在自调节进给装置一端。

3直线度求法

环形光斑与孔相截的圆形图像,经图像采集和计算机采样后,得到的是孔截面圆的数字图像,经图像处理后可求得对应于每一个被测截面图像在计算机图像坐标系中圆弧上各点的坐标值。结合位置检测传感器可得到间隔相同距离的不同截面的坐标值。

3.1拟合圆心

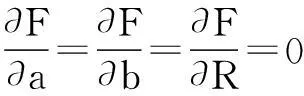

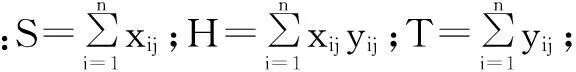

本文提出一种“取点拟合圆心法”来得到每个截面圆圆心坐标,此方法承受偏心的能力大,能很好弥补采点不均匀造成的计算误差[10]。在所得截面圆上沿圆周方向随机选取n个点,沿轴线方向等距取m个截面,设不同截面测量孔的坐标值为xij,yij(i=1,2,3,…n;j=1,2,3,…m;n为采样点数,m为所测截面数)。假设在某截面j(j≤m)上,依据平方差之平方和最小原理可知:

式中:R为拟合圆的理论半径;a为j截面上拟合圆圆心x轴向坐标值;b为j截面上拟合圆圆心y轴向坐标值。

E=[(Q-T2/N)(W+V-(P+Q×S/N)-

(H-S×T/N)(Z+U-(P+Q×T/N)]

F=[(2P-2S2/N)(Q-T2/N)-

(2H-2S×T/N)(H-S×T/N)]

G=[(P-S2/N)(Z+U-(P+Q)×T/N)-

(H-S×T/N)(W+V-(P+Q)×S/N)]

在上述的理论基础上,依次计算出不同孔位置处截面孔心坐标值,然后依次顺序连接这些点,就可得到实际孔的轴线。

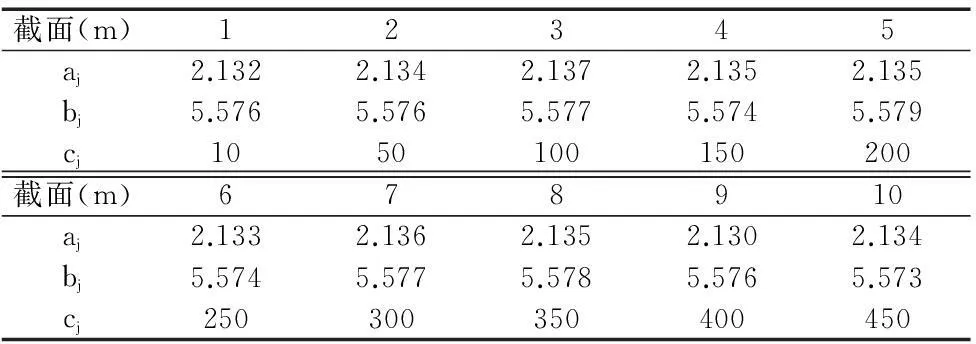

3.2直线度误差评定

假设通过上述方法得到孔心坐标分别为D1(a1,b1,c1),…Dj(aj,bj,cj),…Dm(am,bm,cm)依次连接这些点得到实际轴线Lk,模型如图4所示。本文提出将任意方向上直线度误差的评定问题转化为给定平面内直线度误差评定问题,详细的数据处理与误差评定方法如下。

图4 误差评定模型图

依据误差理论,所有孔截面孔心坐标值的算术平均中心最接近其理想直线[12],因此以算术平均中心D0为基点来拟合基准直线Lf。D0(a0,b0,c0)坐标为:

(1)

设基准直线Lf(x,y,z)方向向量为(l,m,n),过D0(a0,b0,c0)点的Lf方程可表示为:

(2)

以D0为原点、Lf为z′轴、方向向量(l,m,n)为z′轴正方向建立直角坐标系(符合右手定则)o′x′y′z′,相对原坐标系其单位坐标矢量为:

由于z′轴相对原坐标系的方向向量为(l,m,n),因此

(3)

设x′轴相对原坐标系的方向向量为(l1,m1,n1),则(l,m,n)·(l1,m1,n1)=0,令l1=0,m1=1,运算可得:

(4)

设y′轴相对原坐标系的方向向量为(l2,m2,n2),则(l2,m2,n2)=(l,m,n)×(l1,m1,n1),令n2=n;运算可得:

(5)

将原坐标系xyz下的坐标转换成新坐标系x′y′z′的坐标可由以下两步完成:首先,构造平移矩阵T,平移坐标系xyz,使其原点与新坐标系x′y′z′的原点D0重合;其次利用单位坐标向量构造坐标旋转矩阵R实现坐标转换。可知,

综合以上两步,从oxyz到o′x′y′z′的坐标变换的矩阵为:T(-a0,-b0,-c0)R,也即坐标变换公式为:

(6)

(7)

(8)

于是上述问题转化为求(8)式的最小值问题,令

(9)

依据空间几何理论对方向数l,m,n归一化即:

l2+m2+n2=1

(10)

φ=2dmax

(11)

4实验

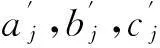

测量对象:油缸缸体长度为1650mm,内孔孔径为φ80mm,长径比较大属于深孔加工,其表面粗糙度Ra0.4μm,直线度要求为0.1mm。取m=10,n=8。被测截面圆圆心坐标值如表1所示。

表1 油缸缸体内孔截面圆拟合圆心坐标值

按照本文所述方法,用MATLAB软件编程计算得到该缸体轴孔直线度误差值为0.085mm,与所要求的直线度误差数值相差0.015mm,满足检测要求。

5结论

(1)利用环形激光发生器投射在深孔内壁形成能够反映孔截面形位的环形光斑,再利用CMOS摄像机采集环形光斑图像并经计算机处理得到一系列反映孔直线度变化的截面圆图像。

(2)设计了能够实现自动定心和自动调节半径的自调节进给装置。

(3)提出了在圆周上取点拟合法得到孔心坐标的方法。

(4)提出以变换坐标轴的方法将空间直线度误差评定转化为平面圆度的误差评定。

[参考文献]

[1] 王世清.深孔加工技术[M].西安: 西北工业大学出版社,2003.

[2] 濮良贵,纪名刚.机械设计[M].西安:高等教育出版社,2006.

[3] 马清艳,王彪,武慧红,等.深孔直线度检测系统[J].机械设计与研究,2013,29(3):56-58.

[4] 汪婷玉.基于CMOS图像传感器的船舶轴系同轴度测量方法研究[J].中国造船,2012,53(3),176-179.

[5] 曲东升,伍星,刘彦武,等.基于预加工孔CCD图像的零件视觉定位[J].组合机床与自动化加工技术,2010(9):79-82.

[6] 谈理,孔令超,龚德利.智能直线度测量仪的推理机制的研制[J].机械设计与制造, 2010(10):129-131.

[7] 宋刚,张蕾,胡德金.基于普通编码器的高精度位置检测方法[J].上海交通大学学报,2003,37(5):699-702.

[8] 宁磊,于大国,孟晓华.基于PSD深孔钻削孔轴线在线监测方案探讨[J].组合机床与自动化加工技术,2013(12):64-67.

[9] 李向荣,李国栋,王国辉,等.火炮身管直线度检测系统总体设计[J].测试技术学报,2010,24(4):304-307.

[10] 李亚军,郑志刚.直线度误差的数据处理及程序设计[J].中国测试技术,2007,33(3):67-69.

[11] 王晓嘉,高隽,王磊,等.激光三角法综述[J].仪器仪表学报,2004,25(4):601-604.

[12] 于大国,宁磊,孟晓华,等.基于最小二乘法深孔轴线直线度误差评定[J].组合机床与自动化加工技术,2014(1):39-42.

(编辑李秀敏)