粉状物料皮带输送机回转式取样机的研制

杨建中

(云南锡业股份有限公司铅业分公司,云南个旧 661017)

粉状物料皮带输送机回转式取样机的研制

杨建中

(云南锡业股份有限公司铅业分公司,云南个旧 661017)

阐述了粉状物料皮带输送机回转式取样机的研制,通过对皮带输送机输送物料的卸料轨迹的分析计算,确定回转式取样机主要参数:取样回转中心、取样条回转半径、取样轴转速,实现皮带输送机回转式取样机取样的公平、公正、合理。

粉状物料;皮带输送机;卸料轨迹;回转式取样机;运动参数

取样是冶炼企业一个比较重要的问题,它的公平、公正、合理性一直受到各厂矿以及供需双方的密切关注。进出厂的原料和产品取样的准确性直接影响到企业的信誉,也会影响到企业的生产技术经济指标和经济效益。以往采用的人工取样由于受时间、场地、物料均匀性及人员素质等客观条件的限制,避免不了掺假、换料等行为,取样的代表性和准确性也会引起争议。为杜绝此类事件的发生,云锡铅业公司对进矿系统进行了改造,研制了回转式取样机,安装在进矿皮带卸料端,用闭路电视进行监视,从而实现了对物料的全程自动取样缩分,取样准确、有代表性,不仅节省了大量的取样人工费,还避免了由于供需双方直接接触取样过程所引起的各种矛盾和纠纷。

1 系统工艺流程及取样机的原理

1.1 进矿系统的工艺流程

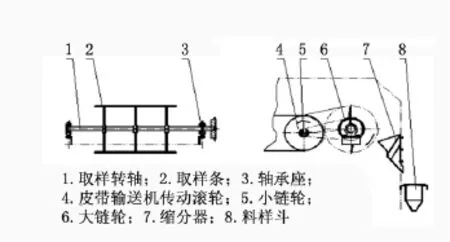

图1 取样机原理

进厂的精矿首先被卸入一个原矿漏斗,然后经由原矿漏斗送入一条进矿皮带输送机,由进料皮带卸入分料皮带输送机后,送入各个矿仓。在进料皮带将精矿卸入分料皮带输送机的过程中,加装一个回转式取样机,对皮带上的矿进行全截面均匀取样,取到的样品通过缩分器缩分后,由取样人员进行分样、送检。

1.2 回转式取样机的原理

回转式取样机由取样转轴、取样条、轴承座、皮带输送机传动滚轮、小链轮、大链轮、缩分器、料样斗等组成,如图1。

安装时,将进矿皮带输送机头部滚筒一端的轴加长,在加长的轴端加装一个小链轮,通过链传动带动回转式取样机的轴旋转。在取样轴上装有两组取样条,取样条互为180°,当皮带输送机运转时回转式取样机随之旋转,取样条均匀不断地截取精矿,并送到缩分斗里进行缩分。

2 精矿卸料轨迹的分析计算

回转式取样机的运动参数包括:取样转轴回转中心、回转半径、转速。这些参数都与皮带输送机的带速、滚筒直径,特别是皮带头部卸料轨迹与物料的重力有关。因此,首先进行精矿卸料轨迹的分析计算。

2.1 皮带的运动速度

皮带输送机为TD75型,带宽B=500,电机型号Y100L2-4,转速1 420 r/min,减速机速比i=37.15,头部滚筒的直径D=500 mm。皮带输送机水平皮带倾角β=0°,皮带的带速为V:

2.2 进矿皮带头部卸料轨迹的分析计算

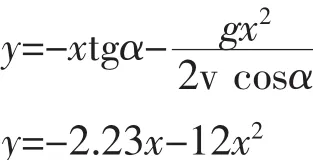

要使取样条取到合格的样品,符合取样规范,必须让取样条与下落的精矿全截面切割,而又不与皮带及头部滚筒发生摩擦和碰撞,因而最关键的是要进行进矿皮带头部卸料轨迹的分析计算(不考虑皮带厚度及空气的影响)。如图2所示,进矿皮带与精矿在滚筒上作圆周运动,其向心力为重力的分力F= mgcosα。当≥1时,物料将在输送带与滚筒相切的起始点离开输送带;当≤1时,物料将随滚筒走过一个α,其向心力不能满足其作圆周运动,物料以一个α角向下作斜抛运动,以此时为原点建立直角坐标系。m为精矿质量;V为皮带速度,1 m/s;g为重力加速度,g=9.8 m/s2;D为头部滚筒的直径,D=500 mm;β为皮带输送机倾角,β=0°。

当精矿作圆周运动时,根据向心力公式[1]:

所以,当精矿在滚筒上转动65.93°,向下作斜抛运动,此时:

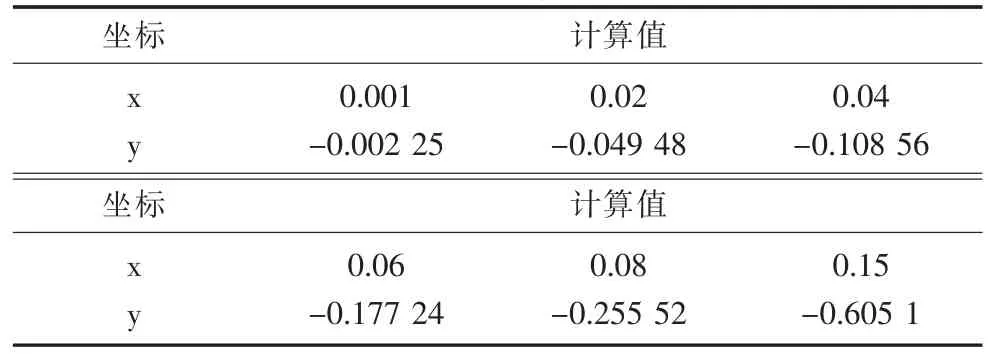

此即为精矿下料的运动轨迹。根据y=-2.23x-12x2,经计算可得到卸料轨迹计算坐标值(表1),并依此画出精矿的卸料轨迹曲线,如图2:

表1 卸料轨迹计算坐标值 m

图2 皮带输送机卸料轨迹

3 取样运动参数的确定

3.1 取样转轴回转中心的确定

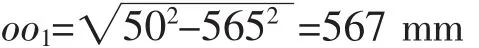

为了使交矿人员能看清回转式取样机的运转情况,将取样转轴回转中心的高度定为高于皮带头部滚筒的回转中心50 mm。为使取样机所取的样品能进入缩分斗,故取回转式取样转轴回转中心与滚筒回转中心的水平距离为565 mm。

3.2 取样条回转半径的确定

取样转轴的回转中心确定后,头部滚筒回转中心与取样转轴回转中心的距离为:

为了使取样条在工作时不与皮带摩擦,设皮带与取样条的安全距离为△,且△≥5 mm。所以取样条的回转半径R≤OO1-1/2D-皮带的厚度-△。取△=8 mm,皮带厚度8 mm,则有R≤301 mm,取R=300 mm。

由图3可看出,取样条的回转半径为300 mm时,取样条能够全截面地与精矿断面相切割,符合取样的原理和规范。在安装时,将取样转轴的支座做成活动的,这样可调整取样条与皮带的距离。

图3 取样条回转半径

3.3 取样转轴转速的确定

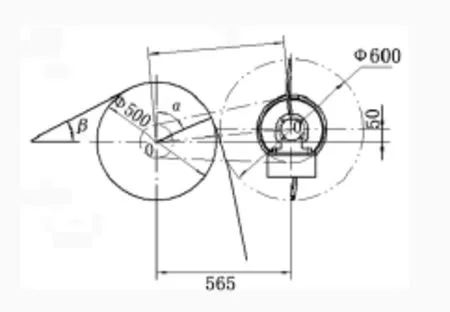

考虑到取样的规范频次、安装位置、适用范围,选取了传动比为i1=2d的链传动,则取样轴的转速:

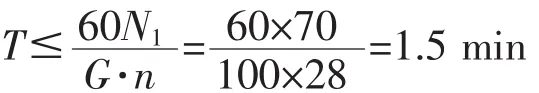

则取样条每分钟取样的次数为:14.6×2=29.2次/ min。这是人工取样无法达到的频次。根据GB14262-2010《散装浮选铅精矿取样、制样方法》中规定5.5.1系统取样法[2],在一检验批散装铅精矿的装卸或计量的移动过程中,按一定的质量或时间间隔采取份样。取样的间隔应按下式计算:

式中:T为取样的间隔时间,t;N1为检验批质量,t;n为表1规定的份样数;G为每小时装卸量,t/h。

根据,国标GB14262-2010中表1可以看出:当检验批量N1小,份样数n大时,间隔时间T最小。对于该回转式取样机,N1选取70 t;n选取76;G选取100 t/h,计算出取样的间隔时间:

T取1.5即可满足要求,即取样频次为1.5次/ min,而皮带运输机回转式取样机的允许频次达29.2次/min,因此还可以增加取样条的数量以成倍增加取样频次。这充分显示了皮带运输机回转式取样机的优越性,经缩分器缩分后,多余的料样直接返回皮带输送机的料流。

4 改造结果

实践证明,该皮带运输机回转式取样机科学、适用、造价低,观察、监测效果好,自2000年第1台安装至今,运行效果良好,目前已被引用到多家公司。

经专利检索查新,无同类技术的取样机,类似较好的取样机有:1)从皮带摩擦取得动力带动取样机,摩擦传动不可靠,同时易损伤皮带。2)电机减速带动取样机,结构复杂,成本高,还存在皮带传动和取样机不易实现同步的缺陷,存在人为控制的因素(如精矿品位高时开,精矿品位低时不开或停开)。考虑到皮带运输机回转式取样机结构并不复杂,但构思巧妙,无人操作,经济适用,且公平、公正、合理,令人信服,目前已在申报专利。综上,该设备适宜推广应用于埋刮板机、螺旋输送机等需取样的设备上,在采矿、选矿、化工等需要计量取样的行业,特别是危险行业、危险操作点更值得推广。

[1] 《运输机械设计选用手册》编辑委员会.运输机械设计选用手册:上册[M].北京:化学工业出版社,1999:8-9.

[2]GB14262-2010,散装浮选铅精矿取样、制样方法[S].

Development of Rotary Sampler for Powdery Material Belt Conveyor

YANG Jianzhong

(Lead Branch Office of Yunnan Tin Company Limited,Gejiu,Yunnan 661017,China)

The paper describes the development of rotary sampler for powdery material belt conveyor;discharging path of materials is analyzed and calculated in belt conveyor to determine main parameters of rotary sampler,such as rotary center,rotary radius,rotate speed of sampling shaft,by which sampling of rotary sampler can be fair,equitable and reasonable.

powdery material;belt conveyor;discharging path;rotary sampler;motion parameters

TH222

B

1004-4345(2015)02-0039-03

2014-12-16

杨建中(1965—),男,高级工程师,从事技术、经营管理工作。