转炉烟尘静电捕集效率实验研究

梁 广,贾彩清

(重庆赛迪冶炼装备系统集成工程技术研究中心有限公司,重庆市 400013)

转炉烟尘静电捕集效率实验研究

梁 广,贾彩清

(重庆赛迪冶炼装备系统集成工程技术研究中心有限公司,重庆市 400013)

由于炼钢转炉生产工艺的复杂性,转炉的烟尘特性呈周期性变化,静电除尘器的收尘效率也不同。本文建立了热态的静电除尘器实验台,并从某炼钢厂取样转炉烟尘,实验研究了静电除尘器对转炉烟尘的收尘效率,测试了A型与B型两种极板的极板间距、放电电压对效率的影响,研究结果对于转炉干法静电除尘器的设计具有指导意义。

转炉;静电除尘;效率;采样;测试

改革开放以来,我国钢铁工业飞速发展,截止到2009年,我国的转炉数目超过600座,年产钢超过4亿吨。目前我国绝大多数转炉除尘采用OG湿法[1],OG湿法的排放很难达到钢铁工业新的排放标准,而且单位能耗、水耗都很高,煤气回收的利用率也较低。除尘风机等设备频繁结垢,使维修量加大,从而影响生产。干法静电除尘技术是德国鲁奇公司与蒂森克虏伯钢铁厂研制成功的转炉烟气净化及煤气回收的干式净化系统,该除尘方式不用大量浊环水洗涤煤气,而采用蒸发冷却器+静电除尘器+煤气冷却器的“干式”系统,具有净化效率高、能耗低、干粉尘可设置压块系统,已经被业界认定为今后的发展方向[2]。

1 对转炉烟尘静电捕集效率的研究必要

经过几十年的发展,干法技术已经较为成熟,其排放能够低于10~20 mg/Nm3,但由于转炉烟尘的复杂性,目前转炉干法静电除尘器的设计仍然缺乏详细的数据基础。转炉炼钢周期包括加料、吹氧前、吹氧中后、测温取样、补吹、出钢、溅渣护炉、倒渣等过程[3],每个过程的烟气条件、粉尘特性都不尽相同,而静电除尘器的除尘性能受到多种因素的影响,因为静电除尘器的基本原理是电晕放电,而烟气成分、烟气温度、烟气湿度、烟尘浓度与电特性都会对放电过程有影响,因此其除尘性能也受到这些因素的影响。

现有转炉干法静电除尘器的设计,由于研究的缺乏,其设计还未深入考虑转炉烟尘的特性,仍然基于传统的多依奇效率公式进行设计[4],此外,其阳极板、放电阴极的选择也缺乏转炉直接数据的支持。本文将建立热态的静电除尘器实验台,并从炼钢厂获得实际的转炉烟尘,实验研究静电除尘器对转炉烟尘的收尘效率,考察A型与B型两种极板、极板间距、放电电压以及烟气流速对收尘效率的影响,为转炉干法静电除尘器的设计提供科学依据。

2 实验系统和方法

2.1 实验系统

静电除尘效率测试系统如图1所示,包括风机、流量计、加热段、给粉装置与采样装置。

图1 静电除尘效率测试系统

实验系统由风机提供实验所需要的风量,风量根据静电除尘器的通过气流速度决定;风机上安装有变频器,同时采用一个蝶阀来共同调整所需要的流量,流量监测采用流量计。实际的转炉烟气的温度一般在120℃~180℃左右,为此在实验中采用多根电阻丝来对气流进行加热,使得气流温度稳定在120℃以上。给粉装置采用文丘里原理,粉尘为实际转炉排放的粉尘,将粉尘放置在一个盛灰盘中,通过一个文丘里喷管来吸取粉尘,通过调节文丘里喷管的压缩空气流量来控制给粉量。对于除尘效率的测试,采用烟气分析仪进行采样称重实现的。实验静电除尘器包含两根放电极,收尘极板之间的距离可以调节。

2.2 实验方法

实验静电除尘器考虑A型与B型两种极板,A型板基本上可以视为平板,而B型板是褶皱形状,两块极板采取前后分别布置。实验中,采用空气作为模拟烟气,空气温度控制在125℃,粉尘浓度约为5 g/m3,空气含湿量约为13 g/kg。根据转炉工艺,把实验粉尘分为两种,一种粉尘代表非吹氧阶段,一种粉尘代表吹氧阶段,吹氧阶段的粉尘设定含有50%的铁粉。除尘器风速取1 m/s,这也是静电除尘器常用的值;放电电压考虑40 kV与60 kV。实验还补充了流速为1.2 m/s、极板间距为450 mm的工况,以考察风速的影响。

3 实验结果与分析

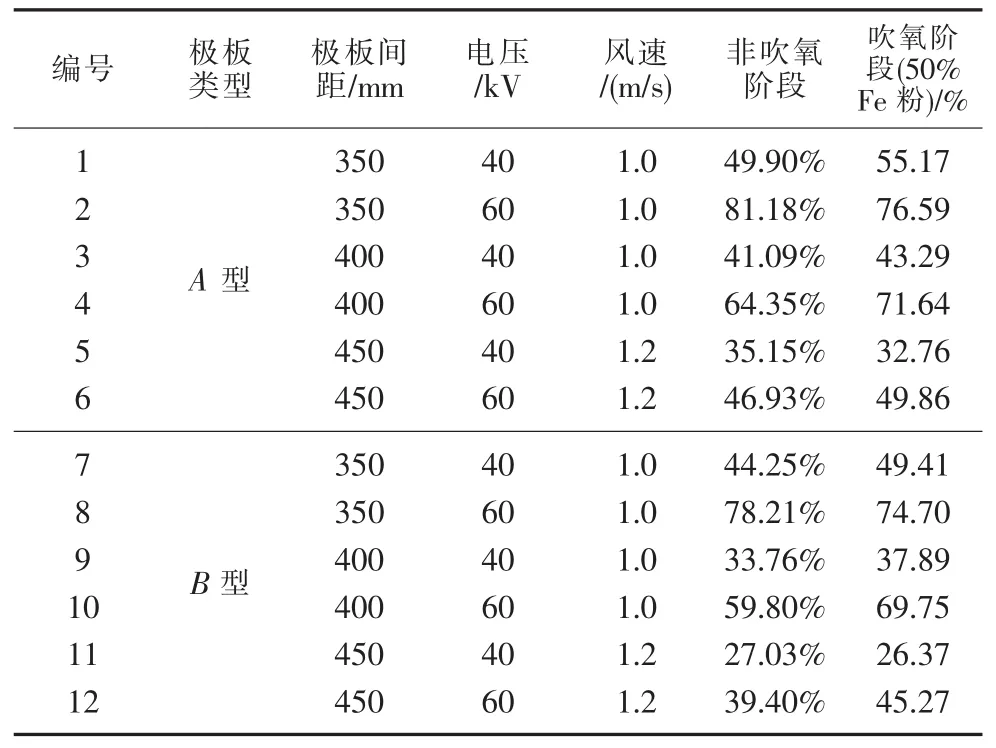

如上所述,实验测试了多个组合工况,所有工况的效率测试结果见表1所示。

表1 效率测试结果

可以看出相同放电电压与风速条件下,A型极板的收尘效率高于B型极板的效率,原因可能与极板的形状有关系。A型板基本上可以视为平板,而B型板是褶皱形状,在相同的平均间距下其与放电极的实际距离差别很大,对放电强度有影响。收尘极板间距350 mm时的收尘效率高于极板间距400 mm时。当极板间距增加到450 mm,风速增加到1.2 m/s时,除尘效率明显降低。另外,极板间距与放电电压对除尘效率的影响非常显著。以A型板为例,极板间距400 mm、放电电压40 kV时,非吹氧阶段粉尘的收尘效率为41.5%,当极板间距减少至350 mm时收尘效率提高了21.7%,当极板间距不变放电电压提高了60 kV时,其除尘效率提高了57.0%。

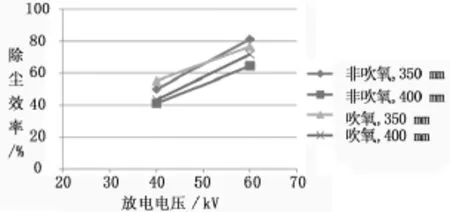

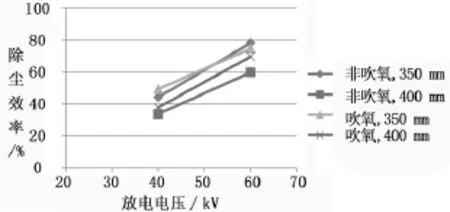

静电除尘器的效率与放电电压一般可以视为线性关系[5],为了进一步分析静电除尘器效率特性,将表2中的数据以放电电压为横坐标绘制曲线,如图2与图3所示。对于A、B两种极板而言,其效率与放电电压的关系是类似的。放电电压为40 kV时,非吹氧与吹氧阶段在极板间距为400 mm时是相近的,吹氧阶段极板间距为350 mm时效率最高,非吹氧阶段极板间距为350 mm时次之。放电电压为60 kV时,非吹氧阶段极板间距为400 mm时效率最低,吹氧阶段极板间距为400 mm时较高,但与放电电压为40 kV时不同,此时非吹氧阶段极板间距为350 mm时效率最高,而吹氧阶段极板间距为350 mm时效率稍低。吹氧阶段与非吹氧阶段的区别在与粉尘的成分,吹氧阶段的粉尘含有50%的非吹氧阶段的粉尘与50%的铁粉,因为转炉炼钢过程中吹氧阶段时烟道中氧气含量极低,此时转炉产生的大量铁粉没有被氧化而直接进入除尘器中。

图2 A型板的除尘效率关联因素曲线

图3 B型板的除尘效率关联因素曲线

4 结论

1)相同放电电压与风速条件下,A型极板的收尘效率高于B型极板的效率;

2)收尘极板间距350 mm时的收尘效率高于极板间距400 mm时;

3)当极板间距增加到450 mm,风速增加到1.2 m/s时,除尘效率明显降低;

4)粉尘成分对静电除尘效率有显著影响。

[1] 巩婉峰.转炉一次除尘新OG法与LT法选择取向探析[J].钢铁技术,2009(2):46-50.

[2] 王永刚,王建国,叶天鸿,等.转炉煤气干法除尘技术在国内钢厂的应用[J].重型机械,2006(1):1-3.

[3] 张岩,张红文.氧气转炉炼钢工艺与设备[M].北京:冶金工业出版社,2010.

[4] 唐国山.工业电除尘器应用技术[M].北京:化学工业出版社,2006.

[5] 龙正伟,冯壮波,姚强.静电除尘器数值模拟[J].化工学报, 2012,63(11):3393-3401.

Research on Electrostatic Dust Collecting Efficiency Test of Converting Furnace

LIANG Guang,JIA Caiqing

(CISDI R&D Co.,Ltd.,Chongqing,400013,China)

Due to complexity of CF production process,dust characteristic of CF reflects periodical change and dust collecting efficiency of Electrostatic collector is different.Thermal electrostatic collector test table is established,CF dust is taken as sample in a steel plant,dust collecting efficiency of CF dust can be researched in the test,polar plate spacing of Type A polar plate and Type B polar plate and the effect of discharge voltage on efficiency will be tested,research result has an important guiding significance for design of CF dry electrostatic dust collector.

converting furnace(CF);electrostatic dust collecting;efficiency;sampling;test

TF066.3+8

A

1004-4345(2015)02-0029-03

2014-02-20

梁广(1978—),男,高级工程师,主要从事气体净化及除尘设计工作。