受火汽油分馏塔的检验与评定

蔡荣秋

(福建省特种设备检验研究院,福建 福州350008)

受火汽油分馏塔的检验与评定

蔡荣秋

(福建省特种设备检验研究院,福建 福州350008)

采用宏观检查、变形量测量、壁厚测定、磁粉检测、超声检测、硬度测定和金相分析对某石化企业一台受火汽油分馏塔的变形部位进行检验,根据第一强度理论进行强度校核,并进行局部应力强度分类评定。结果表明:该容器受火变形的B2筒节和B4/B5筒节存在壁厚减薄、母材硬度下降、材质劣化等状况,通过强度校核和局部应力强度分类评定确定能满足正常工况条件下的使用要求。

受火容器;检验;评定

1 引言

石油化工企业发生火灾事故时,压力容器等在用生产设备的损坏程度及其能否继续使用是生产企业较为关心的问题。压力容器受火时的受热和冷却过程可能造成筒体变形、开裂、高温氧化、材质劣化、强度下降、高残余应力等损伤或机械性能变化[1-2]。因此,有必要对受到火灾损伤的压力容器进行检验和评定,以确定设备是否可以继续使用。

某石油化工企业乙烯装置一台汽油分馏塔在大检修拆卸填料时着火,持续时间约为7h,后经消防喷水灭火。此次着火造成该台容器部分筒体大面积变形。该容器设计压力0.42MPa,设计温度340℃,操作压力0.382MPa,操作温度102℃(塔顶)/205℃(塔底),材质16MnR(正火),内径11500mm。通过对该台容器受火后的变形部位进行检验和评定,评估变形部位的安全性能,为整台容器定期检验周期的评定提供科学的依据。

2 现场检验及结果

2.1 宏观检查情况

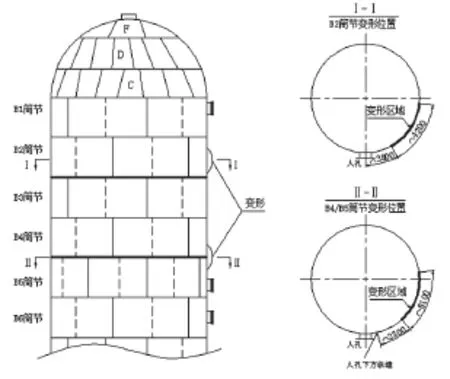

自塔顶而下的B2筒节、B4/B5筒节筒体受火部位变形严重,其中B2筒节筒体变形区域面积约为4200 mm×900 mm,B4/B5筒节筒体变形区域面积约为6100 mm×1200 mm,变形部位示意图如图2-1所示。变形部位表面附着一层暗灰色氧化皮,氧化皮较坚硬,厚度约1.5mm~3.0mm,周边部分不锈钢填料烧结成块状,外表面保温层存在明显鼓凸。

图1 变形部位示意图

2.2 变形量测量情况

从内表面未变形的筒体上端沿筒壁布置铅垂线作为测量母线,按网格测量筒体部位距离母线的变形量,正数表示测量部位向容器外凹,负数表示测量部位向容器内凸。变形量测量结果如下:(1)B2筒节变形区域变形量为-32mm~+36mm,变形量最大处位于鼓包中心位置;(2)B4筒节变形区域变形量为-47mm~+47mm;(3)B5筒节变形区域变形量为-45mm~-5mm。

变形量测量结果表明:B2、B4/B5筒节受火部位的筒体存在严重变形,最大变形量为47mm。

2.3 壁厚测定情况

内表面筒体清除氧化皮后,对B2、B4/B5筒节筒体的变形部位和未变形部位进行壁厚测定,壁厚测定结果如下:(1)B2筒节变形区域的筒体壁厚为30.2mm~31.3mm;(2)B4/B5筒节变形区域的筒体壁厚为30.8 mm~31.3mm;(3)未变形区域的筒体壁厚为31.7 mm~32.1 mm。

壁厚测定结果表明:B2、B4/B5筒节变形区域的筒体高温氧化减薄较严重,最大减薄量为1.8 mm,未变形区域的筒体壁厚正常。

2.4 磁粉检测情况

对B2、B4/B5筒节的筒体变形部位,以及相邻环缝和纵缝进行内表面磁粉检测,未发现可记录磁痕显示。

2.5 超声检测情况

对B2、B4/B5筒节的筒体变形部位,以及相邻环缝和纵缝进行超声检测,未发现可记录缺陷。

2.6 硬度测定情况

对B2、B4/B5筒节筒体的变形部位和未变形部位进行内表面硬度测定,硬度测定结果如下:(1)B2筒节变形区域的筒体硬度为HB96~HB109,实测最小硬度值位于鼓包处中心位置;(2)B4/B5筒节变形区域的筒体硬度为HB110~HB113;(3)未变形区域的筒体硬度值为HB134~HB140。

硬度测定结果表明:B2、B4/B5筒节变形区域的筒体母材有明显的软化现象,未变形区域的筒体母材硬度正常。

2.7 金相分析情况

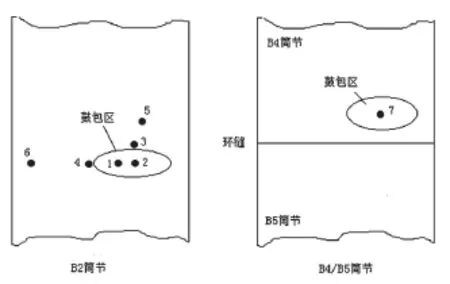

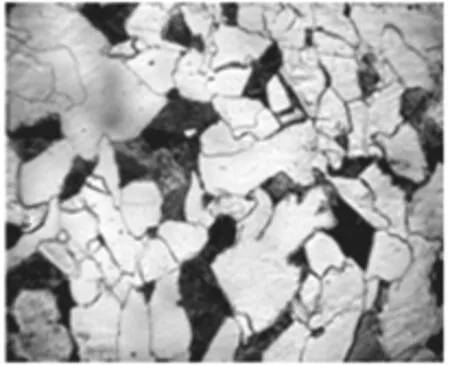

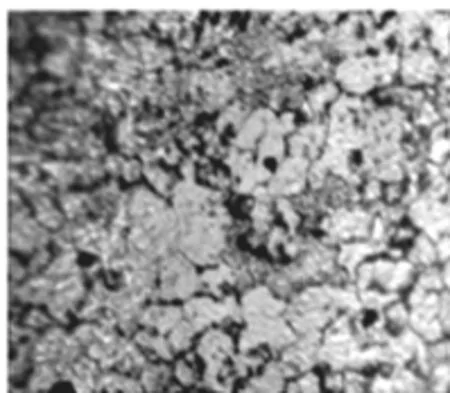

对B2、B4筒节变形部位的筒体进行现场金相分析,具体部位如图2-2所示。金相结果如下:(1)B2筒节鼓包中心处组织(见图3)为铁素体+珠光体,晶粒较粗大,晶粒度为4~5级。鼓包开始处组织(见图4、图5)为铁素体+珠光体,珠光体中度球化(4级),晶粒较鼓包中心处细小,晶粒度为6~7级。未鼓包的变形部位组织(见图6、图7)为铁素体+珠光体,呈带状分布,珠光体轻度球化(3级),晶粒度为6~7级;(2)B4筒节鼓包处组织(见图8)为铁素体+珠光体,珠光体轻度球化(3级)。

图2 金相分析部位示意图

图3 B2筒节鼓包中心处组织400X

图4 鼓包上侧开始处组织400X

图5 鼓包左侧开始处组织400X

图6 未鼓包左侧变形区组织400X

图7 未鼓包上侧变形区组织400X

图8 B4筒节鼓包处组织400X

由图3可见,B2筒节变形区域鼓包处中心位置组织为铁素体+珠光体,无球化现象。与未受火的正常部位组织相比较,该区域的组织晶粒较粗大,形貌完整,无带状特征。说明该区域在受火过程中受热温度较高,达到AC3线以上,组织已完全转变为奥氏体,且受热时间较长,发生晶粒长大,在降温过程中,由于壁厚较大,外表面有保温,该部位温度缓慢下降,重新生成较大尺寸的铁素体+珠光体组织,材料的实测硬度值也相对降低。

由图4可见,B2筒节变形区域鼓包上侧开始处的组织为铁素体+珠光体,珠光体中度球化,珠光体区域中的碳化物已明显分散,并向晶界聚集,而鼓包左侧开始处的组织也为铁素体+珠光体(见图5),珠光体中度球化,但仍可观察到珠光体团块组织,铁素体与珠光体仍交替成带状分布,珠光体球化不均匀。说明鼓包左侧开始处在受火的过程中受热温度比上侧开始处低。B2筒节变形区域鼓包上侧和左侧在整个受火过程中,其受热温度、加热和冷却过程不完全相同,使得球化程度、组织变化也不相同。

另外,B2筒节未鼓包的变形部位(见图6、图7)和B4筒节鼓包处(见图8)组织都存在珠光体轻度球化。球化现象的产生是因为在受火的短时超温状态下,原子扩散速度加快,具有高表面能的层片状渗碳体自行向低能量的球状渗碳体形状转变并缓慢聚集长大成球团[3]。

3 强度校核及局部应力分类评定

3.1 强度校核

该容器受火过热,使筒体发生材质劣化,实测最小硬度值为HB96,抗拉强度和屈服强度降低,且现场实测壁厚存在一定程度的减薄。文中采用静力计算(不考虑风载荷、地震载荷)按照第一强度理论对设计工况下的变形部位筒体进行强度校核。筒体的强度条件为:

式中,Pc为设计压力,MPa;Di为实测最大内径,mm;δe为实测最小壁厚,mm;[σ]t为设计温度下筒体材料的许用应力值,MPa;φ为焊接接头系数,取1.0。

经计算求得设计工况下变形区域筒体的最大应力当量为80.5MPa,小于材料在设计温度下的许用应力126Mpa。

若参照经验公式最小抗拉强度σb= 3.55HB [4],以变形区域筒体现场实测的最小硬度HB96来保守计算,取安全系数为3,许用应力为113.6MPa,也大于设计工况下变形区域筒体的最大应力当量。

强度校核结果表明:B2筒节和B4/B5筒节变形区域的筒体强度满足设计工况下的安全使用要求。

3.2 局部应力强度分类评定

该容器受火过热使B2 、B4/B5筒节产生较大面积变形,可能导致附加的局部应力。为更准确了解变形部位的局部应力情况,采用应力分类法对B2、B4/B5筒节的最大应力处、鼓包最大位移处等危险截面的有限元计算应力当量进行归类,对一次应力、二次应力的应力强度进行评定[5]。评定条件为:

式中,SⅡ为一次局部薄膜应力强度,MPa;SⅣ为一次加二次应力强度,MPa;PL为一次局部薄膜应力,MPa;K为载荷组合系数,取1.0;Sm为材料的设计许用应力强度,MPa;Pb为一次弯曲应力,MPa;Q 为二次应力,MPa。

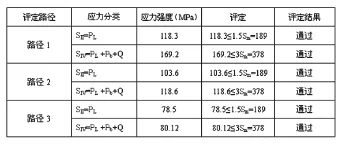

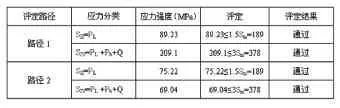

B2、B4/B5筒节的局部应力分类与应力强度评定结果分别见表1和表2。

表1 B2筒节局部应力分类与应力强度评定结果

表2 B4/B5筒节局部应力分类与应力强度评定结果

应力强度分类评定结果表明:B2筒节和B4/ B5筒节变形部位局部应力的应力强度值均小于许用极限,满足正常工况条件下的应力强度要求。

4 结论与建议

(1)该容器受火造成B2筒节和B4筒节筒体大面积变形,经检验检测和评定,变形部位存在壁厚减薄、母材硬度降低、材质劣化等状况,但变形部位未产生裂纹等危害性缺陷,筒体强度和局部应力强度满足正常工况条件下的安全使用要求。若其他未变形部位检验未发现损伤或超标缺陷,该容器完全可以在正常服役条件下继续使用。

(2)在今后的使用过程中,该容器应严格控制工艺操作,防止超温超压运行。有条件的话,应在变形部位外壁搭设平台,设置测量工装,加强对变形部位变形情况的跟踪监测。

[1]王纪兵, 张斌,张金伟,等.受火压力容器的检验与安全评定[J].石油化工设备,2009, 38(2): 64-70.

[2]GB/T 30579-2014,承压设备损伤模式识别[S].

[3]徐鹏,艾志斌.20钢珠光体球化对材质损伤程度的试验研究[J].压力容器,2003,20(12):12-14.

[4]强天鹏.压力容器检验[M].北京:新华出版社,2008.206-208.

[5]JB 4732-1995(2005确认),钢制压力容器——分析设计标准[S].

Inspection and Safety Assessment of Gasoline Fractionator Heated in Fire

CAI Rong-Qiu

(Fujian Special Equipment Inspection and Research Institute , Fuzhou 350008, Fujian,China)

The deformed cylinder of gasoline fractionator heated in fire were detected by visual examination, deformation measurement, wall thickness measurement, magnetic particle test, ultrasonic test, hardness measurement and metallographic examination. According to the theory of maximum tensile stress, the strength check of the deformed cylinder were verified. The stress classification and strength evaluation of the local stress were introduced. The results showed that the wall thickness and brinell hardness of the deformed cylinder reduced. The coarse grain and pearlite spheriodization lead to the performance of material degraded. But the analysis of the stress strength and the local stress confirmed that the deformed cylinder could be used for genernal operating condition.

Pressure vessel heated in fire; Inspection; Safety assessment

2015-03-18

蔡荣秋,男,福建省特种设备检验研究院,石化设备检验中心,副主任,工程师