CFB机组高效燃烧技术应用研究

文/贾堂刚 周文涛

CFB机组高效燃烧技术应用研究

文/贾堂刚 周文涛

我国是富煤贫油的国家,煤炭在未来相当长的时间内仍将是主要的电力燃料来源。为防止污染环境,煤炭洗选过程中所产生的大量煤泥、洗中煤必须要就地处理,实现煤炭资源的梯级利用。在利用这些劣质燃料方面,作为清洁燃烧重要技术手段的循环流化床锅炉(CFB)具有先天的优势。

山东能源集团所有电厂均为煤炭坑口资源综合利用电厂。为优化系统运行,挖掘节能环保潜力,提高电厂效益,从2001年起就开始在循环流化床锅炉上开展煤泥的掺烧工作,并充分利用循环流化床特点,逐步摸索出以炉内煤泥混合电石泥(石屑)固硫,炉外简易湿法脱硫相结合的脱硫方式,在降低电厂污染物排放的同时有效降低了环保成本。

一、技术研究背景

我国循环流化床锅炉燃用低热值燃料发电始于上世纪90年代初,但根据已有流化床锅炉的应用情况统计,无论是采用何种燃料,常用入炉燃料的热值一般需在12000kJ/kg以上,方可满足稳定、高效燃烧的技术要求。随着煤炭洗选工艺的不断提高,煤泥、煤矸石热值在逐步下降,洗矸除了作为循环流化床锅炉床料的补充外,几乎没有利用价值。

煤泥、煤矸石热值的不断降低造成不少资源综合利用企业又重回“混烧”的老路上,采用优质煤与煤矸石、煤泥混合以达到稳定和优化燃烧工况的目的。然而,以燃用低热值煤为目的设计的CFB锅炉,无论其蒸发量、蒸汽参数还是与之相匹配的汽水系统,其热力过程的完善程度都无法与高参数的常规电站锅炉相比,因此将优质煤用于CFB锅炉实质上是一种浪费。此外,从监管角度讲,在国家资源综合利用政策带来的利益驱动下,一味追求发电量的最大化,从而使煤泥、煤矸石与优质煤混烧的比例严重失调,最终使资源综合利用名不副实,而对于“掺烧比”的全程监管很难做到。

因此,在不断进步的洗煤工艺背景下,资源综合利用电厂在抛弃热值偏低的煤矸石的同时,确保充分燃用煤泥发电,避免煤泥污染,是实现煤炭资源梯级综合利用的最佳手段,也是煤矿坑口资源综合利用电厂赖以生存和发展的必由出路。

二、CFB锅炉湿煤泥、干化煤泥与矸石合理配比燃烧试验及分析

鉴于煤泥与矸石热值的不断降低造成锅炉稳定燃烧困难,负荷下降明显的实际,山东能源集团于2010年着手尝试对煤泥进行干化预混提质,干化煤泥以传统给煤方式送入锅炉进行燃烧。通过尝试泵送煤泥、干化煤泥和煤矸石等劣质煤搭配使用,使矸石热量得到充分利用。

为验证干化煤泥、熟化湿煤泥(煤泥与水添加电石泥搅拌均匀后的煤泥)混合高效环保清洁燃烧技术,2014年5月,按干、湿煤泥的不同比例进行了三个工况的工业性试验检测。试验选择锅炉额定蒸发量 130t/h, 额定蒸汽压力3.82MPa,额定蒸汽温度450℃,给水温度150℃,一、二次风预热温度150℃,排烟温度140℃。锅炉采用炉顶、密相区两路同时给料的方式;其中湿煤泥与电石泥混合熟化后通过煤泥泵送至炉顶入炉,干化煤泥及脱硫剂(石屑)按4∶1预混后通过皮带给料机送至密相区。

1.石灰岩“异比重流化床”协同解决脱硫及聚团燃烧问题

在试验过程中,根据煤泥的硫分结合炉内搀加石屑即石灰石(主要成分CaCO3)脱硫的运行经验,石屑以1∶4的比例与干化煤泥混合后入炉。燃烧过程中,一部分石屑在高温下破碎成小颗粒,成为了主要的床料成分从而形成了 “异比重流化床”,有效避免了煤泥聚团燃烧可能造成的“沉底”问题,有利于煤泥聚团的燃尽。如图1所示,就所测三个工况而言,燃料中40%~60%的灰分最终以飞灰形式排出,飞灰、炉渣及返料灰的可燃物含量分别为7%~10%、小于1%及3%~5%。炉渣份额与石灰石给入量成正比,而其可燃物含量始终在1%以下,“异比重流化床”的燃烧方式提高了煤泥燃烧效率,在干煤泥适当配比的情况下可有效控制飞灰量,在最佳工况(工况1)时可成功控制飞灰可燃物含量。由此可见,采用“石灰石脱硫配烧干化煤泥”的技术方案在燃用低热值煤泥时是可行的。

图1 不同工况下的灰渣分布及可燃物含量

2.优化干、湿煤泥配比获得最佳锅炉效率

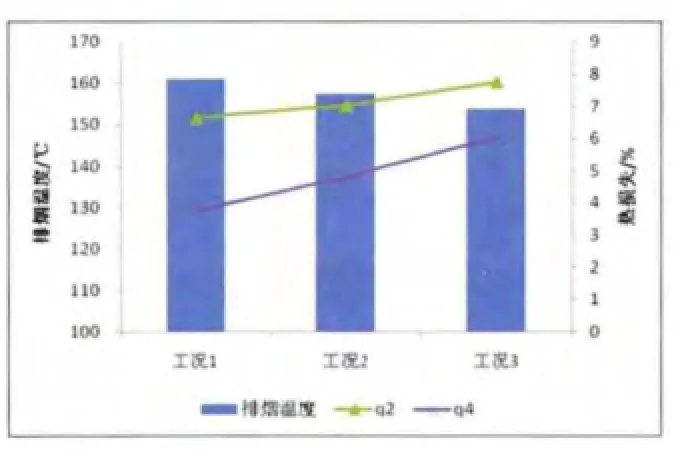

从锅炉反平衡测试角度看,与常规流化床锅炉一样,燃用干化配制煤泥的循环流化床其主要的热损失为固体不完全燃烧损失q4与排烟损失q2。

煤泥经干化后形成粒径5~20mm的小颗粒,在入炉后进一步破碎,绝大部分形成飞灰,因此干化煤泥含量增大会增大燃烧产物中飞灰的含量有利于固体不完全燃烧损失q4的降低;同时,湿煤泥中的大量水分蒸发后大幅增加烟气量,而使得炉膛中的烟气流速大大增加,从而增加了飞灰的携带量,也有利于固体不完全燃烧损失(q4)降低,但是烟气量的加大会使排烟损失(q2)增加;另一方面,干煤泥的加入必然减少湿煤泥的投入,有助于排烟损失q2的降低。因此适量添加干化煤泥有利于降低固体不完全燃烧损失q4和控制排烟损失q2。试验显示干化煤泥的最佳添加比例在50%左右。

图2 不同工况下的排烟温度及q2、q4

图2所示,对比所测三个工况,工况1在实际烟气量与排烟温度均较为合适时排烟热损失最低。

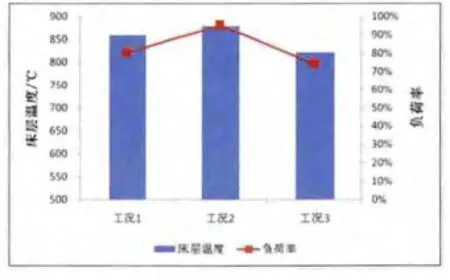

3.配烧干化煤泥稳定床层温度提高锅炉负荷率

与湿煤泥相比,干化煤泥燃烧所需的着火热大幅下降,有助于提高和稳定床层温度。对比三个工况,床层温度与干化煤泥的添加量成正相关,当干化煤泥(混合25%石屑)占入炉燃料总重65%时,床层平均温度稳定在约860℃;随着干化煤泥量提高到78%,床层平均温度增至约880℃;而当干化煤泥比例降低至56%时,床层平均温度降至约820℃,如图3所示。相应地,由于床层温度及湿煤泥着火热的限制,当入炉燃料中湿煤泥含量较高时,床温较低,从而影响锅炉出力。为维持合理的床层温度,当干煤泥含量为56%时,锅炉负荷率仅为额定负荷的75%;而在干煤泥含量为78%时,锅炉负荷可达额定负荷的96%。实测数据证明,配烧干化煤泥可以有效提升床层温度,减缓由低热值、高含水煤泥引起的负荷率低下的问题。

图3 燃料配比对床温及负荷率的影响

三、结论

综上所述,采用湿煤泥、干化煤泥与矸石合理配比燃烧可以提高CFB燃烧效率,解决低热值湿煤泥燃烧效率低的问题,探索出一条循环流化床锅炉燃用低热值煤泥、高效环保运行的新途径。

(作者单位:山东能源集团有限公司)

(责任编辑:庞永厚)