酸浸工艺脱除微硅粉杂质离子及其对热碱溶解过程的强化

冯柳毅,林荣毅,田登超,张志远,张彩军

(1华北理工大学冶金与能源学院,河北 唐山 063009;2中国科学院过程工程研究所,北京 100190;3中国矿业大学机电与信息工程学院,北京 100083)

酸浸工艺脱除微硅粉杂质离子及其对热碱溶解过程的强化

冯柳毅1,2,林荣毅2,田登超2,张志远3,张彩军1

(1华北理工大学冶金与能源学院,河北 唐山 063009;2中国科学院过程工程研究所,北京 100190;3中国矿业大学机电与信息工程学院,北京 100083)

针对热碱溶解微硅粉制备水玻璃的过程中存在Si转化率较低的问题,提出了采用酸浸预处理的方法脱除微硅粉中的金属杂质,强化其热碱溶出过程,以提高Si的转化率。本研究通过采用X射线荧光仪(XRF)、冷场发射扫描电子显微镜与能谱分析仪(SEM-EDS)、X射线衍射仪(XRD)以及滴定分析检测方法,研究了酸种类、酸浓度、反应温度、固液比、反应时间对金属杂质浸出率的影响和酸浸工艺对微硅粉热碱溶出过程的强化作用,得出适宜的酸浸条件:HCl浓度2mol/L、反应温度60℃、固液比1∶(6~8)、反应时间40~60min。在碱溶出过程初期,酸浸处理后的微硅粉中SiO2的溶出率由46.62%增至61.91%,得到了显著提高。结果表明:酸浸预处理对微硅粉的碱溶过程起到很好的强化作用,提高了Si的转化率,这将在增大微硅粉利用率的同时也有利于满足工业水玻璃[Na2O·(2.5~3)SiO2]对模数的要求。

废物处理;二氧化硅;浸取;溶解

微硅粉是硅铁合金和工业硅生产过程中,在矿热炉内产生的挥发性很强的SiO和Si气体被空气迅速氧化并冷凝而成的含硅工业粉尘[1-2]。微硅粉的化学组成相差较大,其中 SiO2含量一般可达 85%~96%[3],还夹带着游离C、Fe2O3、CaO、K2O、Na2O等少量杂质。微硅粉属可吸入颗粒物(PM10)。微硅粉破人体吸收后直接进入肺部,其毒害性比肠胃吸收要增大4~5倍,对人身体危害极大;因此,硅铁合金工业产生的硅微粉已是严重的大气污染源。

目前国外主要将微硅粉应用在混凝土行业中,用于生产高强度和耐腐蚀的钢筋混凝土材料[4-5]。微硅粉在水泥、耐火材料方面的技术相对也比较成熟,可用于水泥、耐火之类的注浆材料,减少化学侵蚀的同时延长了耐火机件的寿命[6]。我国开展微硅粉循环利用的工作起步较晚,尚未掌握微硅粉的提纯、加密等方面的关键技术[7-8]。所回收的微硅粉纯度不够,大多SiO2含量只能达到88%左右[9-11]。受其质量的影响,国内企业回收的微硅粉很难直接应用于材料性能改进方面。因此,面对微硅粉低迷的市场状态,提高其质量的问题亟需得到解决。

目前,微硅粉酸浸提纯后可用于制备二氧化硅分子筛,能够很好吸附废水中重金属离子。刘瑜、杨振伟等[3,12]采用自然沉降法和酸洗微硅粉的方法制备的白炭黑产品纯度比较低,不能满足生产应用的要求。而裴新意等[13]采用微硅粉与CaO高温煅烧后酸浸制备的白炭黑产品,虽产品纯度得到提高,但其能量消耗大、生产成本高。张金梁等[14-15]采用热碱溶解微硅粉制备高纯度水玻璃溶液,可用于碳化制备高纯度白炭黑产品。但是,由于 Fe、Mg、Ca等杂质离子的存在,会引起水玻璃溶液发生络合凝胶的现象,尤其是Ca2+的存在会直接引起凝絮状物质的生成,降低Si的转化率[16]。为此,本文首先研究了酸洗对微硅粉的分离净化过程,分析酸洗过程对微硅粉热碱溶解过程的强化作用;通过调节酸的种类、酸的浓度、酸洗温度、固液比、酸洗时间等物化参数,研究酸洗过程对微硅粉 Ca、Mg、K等杂质的脱除效率,为微硅粉的分离净化及其资源化利用提供技术基础。

1 实验部分

1.1 实验原料

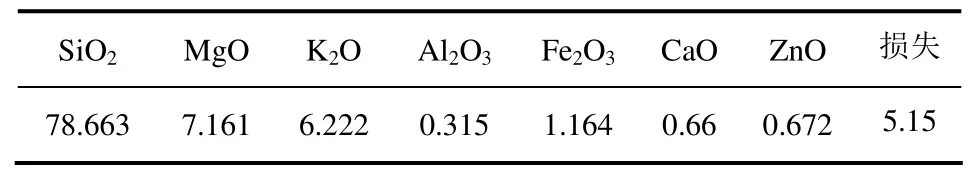

实验采用微硅粉为内蒙古鄂尔多斯硅铁冶炼烟道气的除尘灰。XRF测验分析得出微硅粉中物质组分如表1所示。微硅粉除主要的SiO2组分,其余还包括Mg、K、Al、Ca、Fe等金属杂质组成。

表1 微硅粉中主要成分的质量分数 单位:%

实验中所用盐酸、硫酸、硝酸、氢氧化钠均为分析纯试剂,溶液配制所用水为去离子水。

1.2 实验过程

1.2.1 微硅粉的酸浸除杂实验

在2L的玻璃反应釜中加入175g微硅粉,分别加入0.25~4mol/L的HCl、H2SO4、HNO3溶液,调节微硅粉与酸溶液的固液比在1∶(4~10)之间,控制反应温度为30~90℃,在600r/min均速搅拌条件下进行浸取反应,微硅粉中 K2O、MgO、CaO与H+反应进入溶液相。在规定时间内停止反应,反应浆料经过滤、洗涤后,滤渣作为NaOH热碱溶解制备水玻璃的原料。所得滤液通过化学方法分析其中溶解K2O、MgO、CaO的含量。

1.2.2 微硅粉热碱溶解实验

150g经酸浸处理后的微硅粉配成 1100mL浆液,注入2L恒温玻璃反应釜中,在600r/min条件下匀速搅拌;温度达到95℃时加入100mL NaOH(质量分数60%)溶液进行热碱溶解,在不同的时间分别取样分析溶液中SiO2的含量。恒温反应3h后,通过过滤得到高纯度的水玻璃溶液。

1.3 分析方法

1.3.1 微硅粉样品分析

采用X射线荧光仪(XRF,AXIOS-MAX型,荷兰PANalytical B.V公司)分析微硅粉的化学组分,通过冷场发射扫描电子显微镜(SEM,SU8020型,日立公司)观察微硅粉中 SiO2颗粒的形态,采用能谱分析仪(EDS,SU8020型,日立公司)分析Mg、Ca、K元素在微硅粉颗粒中的分布,通过X射线衍射仪(XRD,Empyrean,荷兰PANalytical B.V公司)分析微硅粉的分子结构。

1.3.2 酸浸出液的杂质离子分析

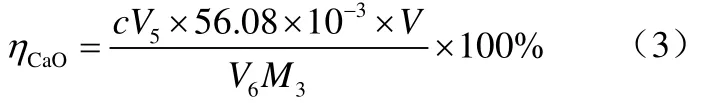

酸浸出液中Ca2+是根据GB/T 26520—2011进行分析[17],Mg2+是根据 MT/T 486—1995进行测定[18],而酸浸出液中 K+是采用四苯硼钠-季铵盐反滴定法进行测定[19],见式(1)~式(3)。

Mg的脱除率

K的脱除率

Ca的脱除率

式中,c为EDTA滴定液的浓度,mol/L;V为酸浸出液的总体积,mL;V1、V5分别为滴定试样中Mg2+、Ca2+消耗的EDTA量,mL;V2、V4、V6分别为分析Mg2+、K+、Ca2+所取试样的体积,mL;M1、M2、M3分别为微硅粉原料中所含MgO、K2O、CaO的质量,g;T为四苯硼钠标准溶液对K的滴定度,mg/mL;f为1mL季铵盐标准溶液相当于四苯硼钠标准溶液的毫升数;V3为滴定试样消耗季铵盐的量,mL。

1.3.3 SiO2转化率分析

微硅粉热碱溶出的Na2SiO3溶液中SiO2含量采取盐酸滴定总碱度的方法测定[20],微硅粉中 SiO2溶出率为式(4)。

式中,m为微硅粉中SiO2的含量,g;mSiO2为溶解至Na2SiO3溶液中SiO2的含量,g。

2 结果与讨论

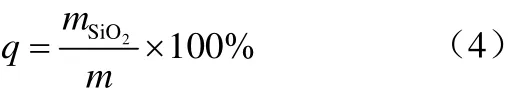

2.1 酸种类对微硅粉杂质离子脱除率的影响

将 175g微硅粉分别置于 1mol/L的 H2SO4,2mol/L的HCl、HNO3及HCl+HNO3混酸溶液中,温度恒定在60℃的条件下浸取反应4h,考察不同的酸对微硅粉金属杂质离子脱出率的影响。从图1可以看出,酸浸对于微硅粉中的CaO组分的脱除率最大,其中 HNO3酸浸的脱除率可以达 93.82%,HCl+HNO3混酸浸取脱除率为83.03%,HCl、H2SO4酸浸脱除率分别为72.64%和65.54%。酸种类的变化对微硅粉中K2O脱除率的影响不大,其中,H2SO4对K2O的脱除效果最好,达到70.38%,而HCl、HNO3及其混合酸脱除率为64.38%~65.97%。酸对微硅粉中 MgO杂质的脱除较差,H2SO4、HCl和HNO3对MgO脱除率仅有43.05%~44.06%。

图1 不同酸种类对微硅粉杂质离子脱除率的影响

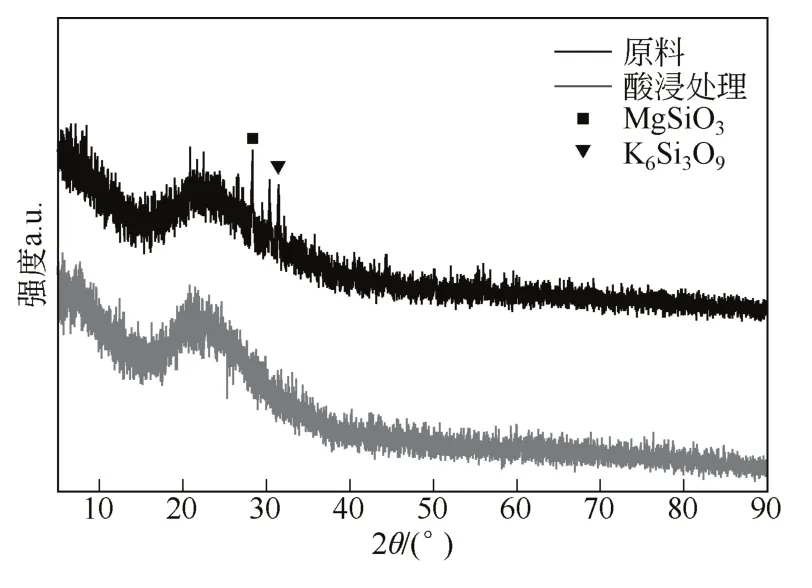

微硅粉中杂质主要为 Mg、K,此外还有少量Al、Fe、Ca组分。图2是2mol/L的HCl处理前后微硅粉的XRD图谱。微硅粉XRD图谱为典型的非晶态特征弥散峰,说明酸浸对微硅粉中非晶态SiO2没有影响。而杂质Mg、K主要是以MgSiO3、K6Si3O9等硅酸盐的形式存在,经酸浸后 MgSiO3、K6Si3O9特征峰消失,MgSiO3、K6Si3O9被酸溶解。SEM-EDS观察表明[图3(a)、(b)、(c)],微硅粉Mg、K等组分均匀分布SiO2颗粒内部,这与微硅粉SiO2的形成有关。在硅铁合金的冶炼过程中,在1700~1820℃的矿热炉,硅石(SiO2)被C还原为Si,产生的中间产物SiO在烟道气中遇O2生成SiO2过程中,与炉气中MgO、K2O形成MgSiO3、K6Si3O9等硅酸盐。因此,MgO、K2O均匀地包裹在微硅粉SiO2中。

图2 酸处理前后微硅粉的XRD分析

图3 微硅粉中Mg、K元素的SEM面扫描和EDS图谱

酸浸对微硅粉中Mg、K等杂质组分效果并不相同。图3(d)、(e)、(f)表明,2mol/L硝酸浸取处理后,微硅粉SEM面扫描中K元素明显减少,而Mg元素减少不很明显。Mg、K酸浸过程可以表示为式(5)、式(6)[21]。

根据Iler[22]的研究,单硅酸(Si(OH)4)随着时间的变化会聚合产生聚硅酸,形成难以过滤的凝胶,从而会阻碍MgSiO3的溶解和Mg组分的脱除。

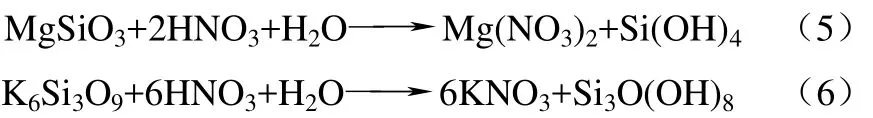

2.2 酸浓度对微硅粉杂质脱除率的影响

将175g微硅粉分别置于0.25mol/L、0.5mol/L、1mol/L、2mol/L、3mol/L、4mol/L的HCl溶液中,酸浸温度控制为60℃,反应时间4h,考察HCl酸浸浓度变化对微硅粉除杂效果的影响。从图4可知,随着HCl酸浓度的增加,CaO的脱除率从78.11%逐渐增加;当浓度为4mol/L时,CaO脱除率达到91.34%。但微硅粉中MgO、K2O的脱除率随着HCl浓度的增加是先增大,然后降低的过程。MgO脱除率在HCl浓度为3mol/L时达到最大值43.76%,而K2O脱除率在HCl浓度为2mol/L时达到64.38%的最大值。由于钝化作用阻碍了盐酸与微硅粉的接触,影响金属杂质的脱除效果。微硅粉中杂质 MgO、K2O、CaO的酸浸是复杂的过程,温度和酸浓度[H+]对微硅粉中 CaO、MgO、K2O溶解速率可表示为式(7)[23]。

图4 HCl酸浸浓度对Mg、Ca、K杂质脱除率的影响

式中,r是杂质的溶解速率,mol/(cm2·s);k0是溶解速率常数,mol/(cm2·s);Ea是表观活化能,J/mol;{H+}是溶液中氢离子的活度;nH+是H+的反应级数。不同酸性条件下,硅酸盐反应速率 r 会明显变化,而且不同赋存形态的MgO、K2O、CaO在酸性条件下形成不同形态的胶凝物质,从而影响MgO、K2O、CaO的脱除效率。

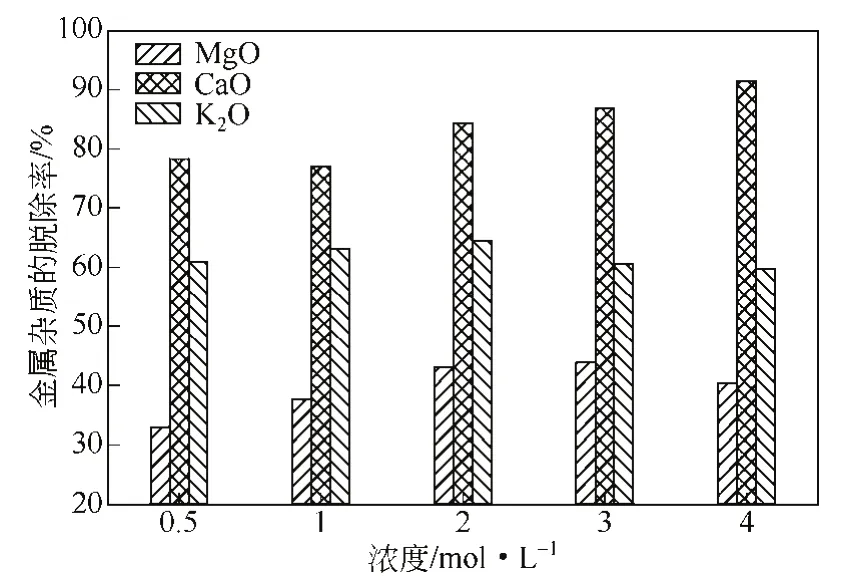

2.3 反应温度对微硅粉杂质脱除率的影响

微硅粉175g置于2mol/L盐酸溶液中,调节固液比为 1∶8,分别控制酸浸溶液温度为 30℃、60℃、80℃、90℃,图5表示酸浸温度对微硅粉除杂效率的影响。如图5所示,随着酸浸温度的升高,CaO、MgO、K2O杂质的脱除率逐渐增加,当温度为 90℃时,CaO、MgO、K2O脱除率分别达到了92.21%、48.94%和71.42%。但是当T>60℃时,酸浸温度对微硅粉杂质的脱除率的影响并不明显,化学反应对微硅粉中CaO、MgO、K2O的溶解的控制作用不明显[24],酸浸温度选择60℃为宜。

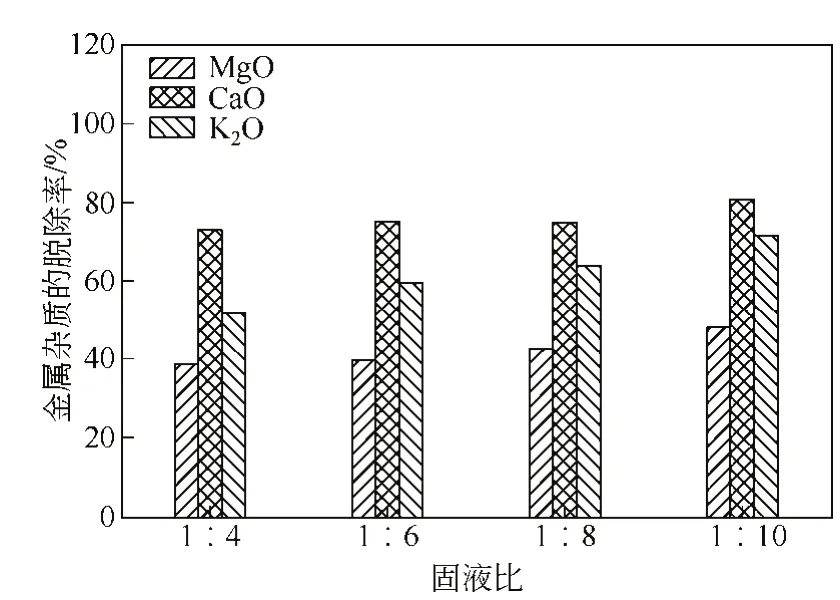

2.4 固液比对微硅粉杂质脱除率的影响

取175g微硅粉,加入HCl控制酸浸溶液固液比分别为1∶4、1∶6、1∶8、1∶10,在温度60℃酸浸4h,考察固液比变化对微硅粉杂质脱除率的影响,图6为不同固液比条件下微硅粉CaO、K2O、MgO的浸出率。从图6可以看出,随着固液比的减小,微硅粉CaO、K2O、MgO的脱除率逐渐增加。当固液比为1∶10时,微硅粉中各种杂质的脱除效果最好,即CaO、K2O、MgO杂质的脱除率分别达到81.6%、72.06%、48.41%。这可能是因为:Si(OH)4单体被吸附在微硅粉表面上,在SiO2固液界面上重排,自组装形成胶束[25]。在微硅粉颗粒密集的情况下,浸取液中H+很难通过稠密的胶束到达微硅粉颗粒间的孔障,从而导致杂质离子去除率下降。低固液比虽然有利于杂质离子的脱除,但会导致浸取费用的提高[26],因此选择的固液比范围在1∶(6~8)。

图5 酸浸温度对微硅粉杂质脱除率的影响

图6 固液比对微硅粉杂质脱除率的影响

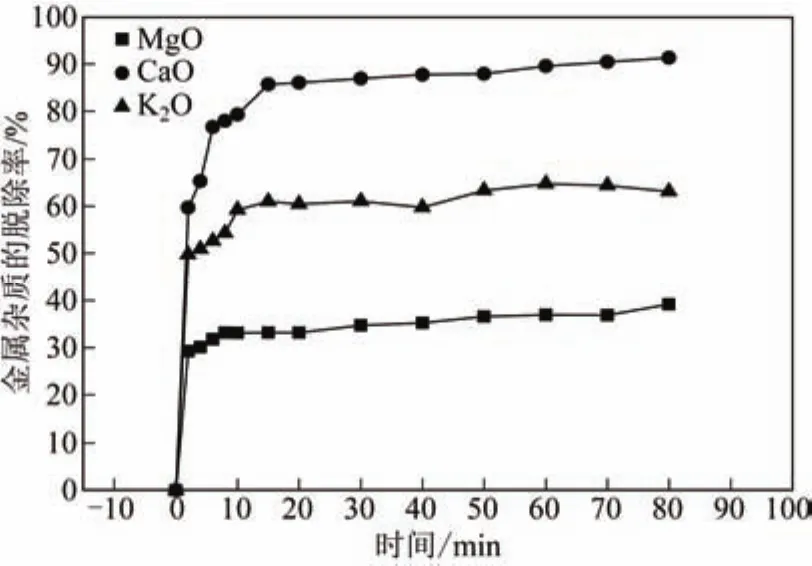

2.5 反应时间对微硅粉杂质脱除率的影响

采用2mol/L的HCl溶液,固液比为1∶8,在酸浸温度为60℃,对微硅粉进行酸浸反应,在不同反应时间取样分析,考察微硅粉中CaO、K2O、MgO脱除率随反应时间的变化。由图7可以看出,在酸浸反应时间延续到80min时,CaO、K2O、MgO的脱除率分别达到93.48%、62.66%和39.03%。由图7可知,在反应开始前 10min,微硅粉中的金属杂质与HCl迅速反应,以可溶盐的形式进入溶液中。根据缩壳模型,矿物颗粒可能是由化学反应控制,也可以由反应物渗透产物层的扩散控制[27-28]。反应10~80min时,由于受离子扩散的影响,微硅粉中杂质的脱除速率逐渐降低。最优反应时间选为40~60min。

图7 反应时间对微硅粉杂质脱除率的影响

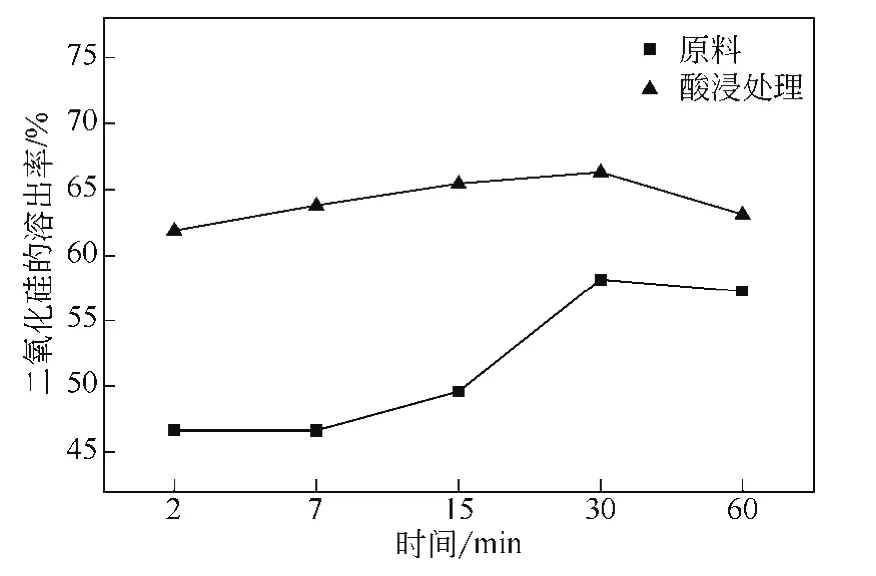

2.6 酸浸工艺对微硅粉热碱溶出过程的强化

采用经 2mol/L HCl、60℃恒温浸渍 4h脱除CaO、K2O、MgO的微硅粉,与未作处理的微硅粉,加入NaOH(质量分数5%)的溶液,在95℃温度下进行溶解反应,比较酸浸处理对微硅粉热碱溶解过程的强化作用,其溶解反应见式(8)。

图8是经HCl处理前后微硅粉在NaOH溶液中溶解形成Na2O·(2.5~3)SiO2的溶解过程。由图8可知,在反应 2min时,经酸浸处理后微硅粉的溶出率为61.91%,远远高于未经酸处理微硅粉的46.62%溶出速率。热碱反应延长到30min时,酸处理微硅粉的溶出率提高到66.33%,作用并不明显;而未经酸预处理的微硅粉的溶出率由 46.62%提高到58.17%。酸预处理强化了微硅粉的SiO2热碱溶出过程,有利于微硅粉制备湿法水玻璃 Na2O·(2.5~3)SiO2的过程。

图8 酸处理前后微硅粉的热碱溶出过程

图9 HCl酸预处理前后微硅粉SiO2粒子SEM形态

图9 是HCl酸预处理前后微硅粉SiO2粒子SEM形态。可以看出,经酸预处理后,随着微硅粉中CaO、K2O、MgO的脱除,SiO2形成浸蚀后孔隙结构,并且对SiO2颗粒起裂解破碎作用,从而增大SiO2表面O—Si—O,≡SiOH基团与溶液中OH−接触与键合面积,促进微硅粉SiO2的溶解。

另一方面,微硅粉中杂质Ca、Mg、Al等不但能降低SiO2的溶解速率,而且Al3+、Mg2+、Ca2+与Si(OH)4形成的物质吸附在SiO2表面上,即使其量不足以在 SiO2表面形成单分子层,但会极大降低SiO2的溶解平衡[29]。因此采用酸预处理微硅粉可以强化SiO2的热碱溶解过程,为微硅粉SiO2资源化利用提供技术基础。

3 结 论

(1)微硅粉酸浸过程中,金属杂质Ca脱除效果最好,其次是杂质K,而杂质Mg的脱除率仅为40%左右,很难脱除。

(2)HNO3和H2SO4分别对金属杂质Ca、Mg脱除率最高为 93.82%和70.38%,但其分别对金属杂质K、Ca脱除效果比较差,相对而言,HCl对K、Ca、Mg脱除效果居中,因此选择HCl作为酸浸剂比较适宜。

(3)采用HCl为酸浸剂,酸浸过程中随着其浓度的增加,金属杂质 Ca的脱除率逐渐增加,而杂质Mg、K分别在浓度为3mol/L和2mol/L时达到了最大,综合考虑,选择反应浓度为2mol/L;金属杂质Ca、K、Mg的脱除率均随着温度的升高和固液比的降低逐渐升高,但考虑到生产的成本问题,其合适的反应温度为60℃和固液比为1∶(6~8);在此条件下的反应,当t>10min时,随着反应时间的延长金属杂质脱除速度逐渐变缓,综合考虑,选择反应时间为40~60min。

(4)采用HCl酸浸处理后的微硅粉进行溶出过程,提高了二氧化硅的溶出速率,强化了微硅粉的溶出过程,有利于湿法制备模数为2.5~3.0水玻璃产品,同时也为微硅粉的资源化利用提供技术基础,证实采用盐酸酸浸预处理微硅粉工艺是可行的。

[1]唐建新,吕艳红,李传山,等. 固体废弃物微硅粉应用研究进展[J]. 现代技术陶瓷,2013(4):17-21.

[2]Rashad M M,Hessien M M,Abdel-Aal E A. Transformation of silica fume into chemical mechanical polishing (CMP) nano-slurries for advanced semiconductor manufacturing[J]. Powder Technology,2011,205:149-154.

[3]刘瑜,刘丽娟,李铁龙,等. 硅微粉湿法提纯研究[J]. 非金属矿,2009,32(5):36-38.

[4]Dotto J M R,de Abreu A G,Dal Molin D C C,et al. Influence of silica fume addition on concretes physical properties and on corrosion behaviour of reinforcement bars[J]. Cement & Concrete Composites,2004,26:31-39.

[5]Fajardo G,Cruz-López Arquímedes,Cruz-Moreno Dulce,et al. Innovative application of silicon nanoparticles (SN):Improvement of the barrier effect in hardened Portland cement-based materials[J]. Construction and Building Materials,2015,76:158-167.

[6]Serdar Aydın,Bülent Baradan. The effect of fiber properties on high performance alkali-activated slag/silica fume mortars[J]. Composites,2013,45:63-69.

[7]铁生年,姜子炎,汪长安,等. 微波酸浸提高微硅粉纯度工艺研究[J]. 工人晶体学报,2013,42(10):2183-2187.

[8]Tomba Martinez A G,Luz A P,Braulio M A L. Creep behavior modeling of silica fume containing Al2O3-MgO refractory castables[J]. Ceramics International,2012,38:327-332.

[9]Khattab R M,EL-Rafei A M,Zawrah M F. In situ formation of sintered cordierite-mullite nano-micro composites by utilizing of waste silica fume[J]. Materials Research Bulletin,2012,47:2662-2667.

[10]朱文杰. MCM-41介孔分子筛的制备及其重金属离子吸附研究[D].昆明:昆明理工大学,2013.

[11]马文会,朱文杰,魏奎先,等. 一种二氧化硅分子筛的制备方法:中国,201310519316.7[P]. 2014-01-29.

[12]杨振伟. 微硅湿法提纯制备球形纳米二氧化硅[D]. 昆明:昆明理工大学,2011.

[13]裴新意,赵鹏,王尉和. 微硅粉生石灰煅烧酸溶制作白炭黑的研究[J]. 应用化工,2008,37(2):129-130.

[14]张金梁,郭占成,支歆,等. 微硅粉中在稀碱液中的溶解行为及动力学[J]. 过程工程学报,2012,12(2):212-217.

[15]林荣毅,郭占成,李巨才,等. 一种综合利用微硅粉制备白炭黑联产纳米碳酸钙的方法:中国,201110267968.7[P]. 2012-04-25.

[16]支歆,郭占成,林荣毅,等. 微硅粉杂质促进水玻璃凝胶机理的研究[J]. 有色金属:冶炼部分,2013(11):50-54.

[17]中国石油和化学工业联合会. 工业氯化钙:GB/T 26520[S]. 北京:中国标准出版社,2011.

[18]全国煤类标准化技术委员会. 煤矿酸性水中镁离子的测定方法:MT/T 486—1995[S]. 北京:煤炭工业出版社,1995.

[19]冉广芬,马海州,孟瑞英,等. 四苯硼钠-季铵盐容量法快速测钾[J]. 盐湖研究,2009,17(2):39-42.

[20]贾凤梅,秦丽,赵希兵. 水玻璃模数和二氧化硅浸出率快速测定的优化[J]. 内蒙古科技与经济,2011(17):93.

[21]Yin Zhoulan,Ding Zhiying,Hu Huiping,et al. Dissolution of zinc silicate (hemimorphite) with ammonia-ammonium chloride solution[J]. Hydrometallurgy,2010,103:215-220.

[22]Iler R K. The Colloid Chemistry of Silica and Silicates[M]. New York:Cornell University Press,1955.

[23]Wang Fei,Giammar Daniel E. Forsterite dissolution in saline water at elevated temperature and high CO2pressure[J]. Environ. Sci. Technology,2013,47:168−173.

[24]Petr Ptáček,Magdaléna Nosková,Jiří Brandštetr. Mechanism and kinetics of wollastonite fibre dissolution in the aqueous solution of acetic acid[J]. Powder Technology,2011,206:338-344.

[25]Valentina Prigiobbe,GiuliaCosta,Renato Baciocchi,et al. The effect of CO2and salinity on olivine dissolution kinetics at 120℃[J]. Chemical Engineering Science,2009,64:3510 -515.

[26]陈玉,徐颖,冯岳阳. 利用响应面法优化皂角苷浸提飞灰中重金属的处理条件[J]. 化工学报,2014,65(2):701-710.

[27]杨逢时,苏毅,李国斌,等. 锰铁冶炼烟尘灰中锰锌的浸出实验研究[J]. 化工进展,2014,33(5):1317-1320.

[28]Baba lafara A,Adekola Folahan A. Hydrometallurgical processing of a Nigerian sphalerite in hydrochloric acid:Characterization and dissolution kinetics[J]. Hydrometallurgy,2010,101:69-75.

[29]Pavel Raschman,Alena Fedoroč ková. Dissolution kinetics of periclase in dilute hydrochloric acid[J]. Chemical Engineering Science,2008,63:576-586.

Impurity ions of micro silicon powder removal by acid leaching and intensification to the hot alkali dissolving process

FENG Liuyi1,2,LIN Rongyi2,TIAN Dengchao2,ZHANG Zhiyuan3,ZHANG Caijun1

(1College of Metallurgy and Energy,North China University of Science and Technology,Tangshan 063009,Hebei,China;2Institute of Process Engineering,Chinese Academy of Sciences,Beijing 100190,China;3Mechanical Electronic&Information Engineering,China University of Mining&Technology,Beijing 100083,China)

In the process of sodium silicate preparation with hot alkali dissolving micro silicon powder,silica conversion is low. A new approach of acid leaching pretreatment to removing the metal impurity of micro silicon powder was proposed in this study. The method can strengthen the hot alkali dissolution process and improve the conversion rate of silica. The effects of acid types,acid concentrations,temperatures,solid-liquid ratio and reaction time on leaching rate of metal impurities were investigated by X-ray fluorescence spectrometer(XRF),ice emission scanning electron microscope and energy spectrum analyzer(SEM-EDS),X-ray diffractometer(XRD)and titration analysis. The reinforcement of the acid leaching process of micro silicon powder on hot alkali dissolution process was also studied. The appropriate reaction condition was as follows:2mol/L HCl,reaction temperature 60℃,solid-liquid ratio 1∶(6—8),the reaction time 40—60min. At the beginning of the dissolution process,the dissolution rate of micro silicon powder,after acid leaching,wasimproved from 46.62% to 61.91%. The results showed that the pretreatment of micro silicon powder with acid leaching had good strengthening effect on the dissolution process,and raised the transformation rate of silica. This will increase the utilization ratio of micro silicon powder as well as to meet the module claim industrial sodium silicate[Na2O·(2.5—3)SiO2].

waste treatment;silica;leaching;dissolution

TQ 127.2

A

1000-6613(2015)12-4379-07

10.16085/j.issn.1000-6613.2015.12.041

2015-07-02;修改稿日期:2015-08-12。

国家科技支撑计划项目(2012BAC27B03)。

冯柳毅(1989—),女,硕士研究生,主要从事冶金过程废弃物资源综合利用方向的研究。联系人:林荣毅,博士,副研究员,从事复杂资源高值化利用关键技术研究。E-mail linry@ipe.ac.cn。