U型管推弯弯管反弹动态补偿的研究

王志健,王 奎

(常州常宝精特能源管材有限公司,江苏 常州 213200)

超(超)临界火电机组的参数决定着火力发电机组的效率,参数越高,机组效率越高。高机组参数不仅可以节约大量的一次能源,还可以大量减少SOx、NOx、CO2的排放,减少污染[1-6]。然而,随着火力发电机组参数的提高,高加换热器的体积越来越大,每台换热器所用的高压给水加热器用U型管(简称U型管)数量也越来越多,受制于高压给水加热器体积和成本的要求,U型管在组装过程中的密集程度也越来越高[7]。在提高密集程度之后,同时要保证在安装和实际运行过程中U型管不接触,这样就提高了对弯管弯曲半径的要求[8]。

国内传统的弯管方式是采用与待弯制的U型管弯曲半径大小一致的弯管模具来控制每一个U型管弯曲半径的精度。这样的解决方案,就是需要针对所有的弯曲半径,包括不同直径的钢管逐一选择弯管模具,成本较高,同时在实际生产过程中,需要不断地更换模具,生产效率较低。经过理论分析和试验测试研究,常州常宝精特能源管材有限公司成功开发了U型管推弯弯管反弹动态补偿技术。本文主要介绍该反弹动态补偿技术。

1 推弯弯管的设计

U型管的各种技术要求高,尤其在高参数的高加换热器中,数量较多,安装密集,对弯曲半径的尺寸要求较高,需要避免在密集的U型管安装过程中,由于弯曲半径的偏差导致相邻U型管的意外接触,造成运行过程中因局部过热而发生损坏[9]。传统的模弯需要按照U型管的管径及每一个弯曲半径制作一个弯管模具[10],其生产成本较高、生产效率较低;同时,模弯大大增加了弯管模具对钢管造成的擦伤、压痕等损伤风险。而采用推弯的方式,则很好地避免了上述问题。

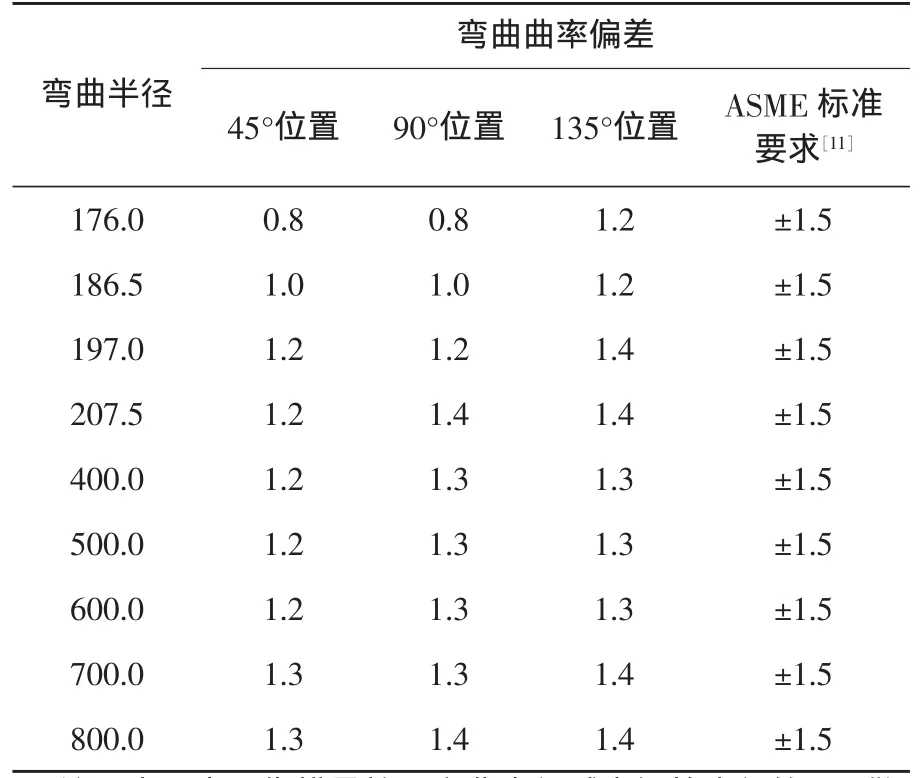

通过推弯生产的U型管,由于弯曲半径中心线是很难测量的位置,所以采用间接测量,用U型管弯曲半径减去钢管直径的1/2做成半圆靠模,利用塞尺测量弯管内侧与固定半圆靠模之间的缝隙测量U型管弯曲半径的实际偏差值。ASME SA 556/SA 556M—2007《给水加热器用无缝冷拔碳钢管》标准第9.6条规定:“U型管弯曲部分的曲率应基本均匀,且不超过中心线公称弯曲半径的±1.5 mm”[11]。Φ16 mm×2 mm 直管采用推弯方式弯制不同弯曲半径U型管时,实测弯曲半径45°、90°、135°位置的弯曲半径偏差值,其具体结果见表1。

表1 不同弯曲半径U型管的弯曲曲率偏差值mm

从表1可以看出:在弯管终了部分,由于钢管反弹导致该处的弯曲曲率偏差较大。如果在弯曲的过程中,通过对整个推弯过程中不同的反弹位置进行动态补偿,即通过一个在线监测装置,监测出通过推弯压轮过后钢管反弹的角度变化来调整压轮的位置(由弯管机电脑控制位移即可),从而实时调整推弯的弯曲曲率。

2 推弯反弹分析及动态补偿

2.1 推弯反弹分析

传统模弯模式采用固定弯曲半径的模具,该模具的尺寸为弯曲半径减去钢管直径的1/2做成,理论上是弯制成U型管之后,不存在弯曲半径小于名义弯曲半径的情况,反弹也相对较小。但这种弯管模式的成本高(每个不同弯曲半径均需要制作一个特定规格的模具),效率低(不同弯曲半径生产时,需要更换弯管模具)。而推弯模式的优点是:一套模具通过程序调整控制,可弯制一系列弯曲半径的弯管,避免了传统模弯模式需要不停更换模具的缺点。

采用推弯,即采用一组滚轮推送钢管,不在同一直线上的两个压轮,其中一个按照与推送滚轮之间的夹角,在空间形成一个半圆弧,另外一个压轮由弯管机程序控制按弯曲半径的弧线向前推进,即成U型,推弯弯管反弹点(A点)如图1所示。

图1 推弯弯管反弹点(A点)示意

2.2 推弯反弹动态补偿的实现

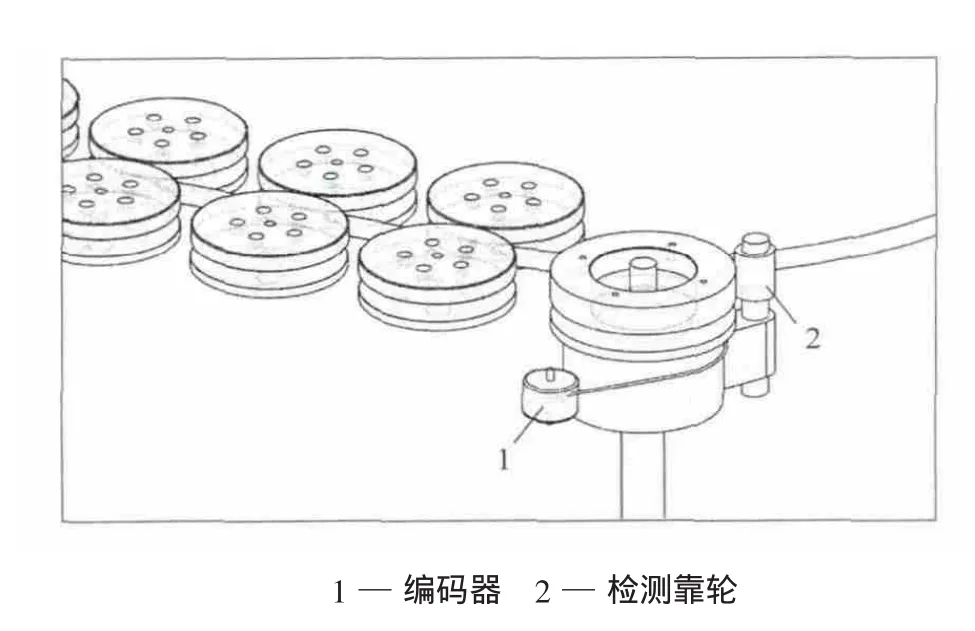

在推弯时,根据反弹情况进行补偿。即采用一个绕推弯主推轮轴的检测轮,其工作时通过弹簧、气缸或其他装置轻靠在被主推轮推弯的管子上,检测弯管在出推弯轮后呈反弹状态的角度;将检测结果与合格U型管角度比较,求出差值反馈给控制系统,并由控制系统计算出主推轮推进量补偿值,由伺服电机或液压驱动对主推轮推进量作补偿操作,修正U型管弯管的曲率,从而达到提高U型管弯管弯曲半径精度的目的。

动态补偿结构如图2所示。图2中检测靠轮实时检测U型管的反弹距离,并将检测反弹的距离实时地传输给编码器,通过编码器反馈给弯管机调整主推轮推进量进行推弯角度的调整。

图2中的编码器采用光电或其他感应器检测反弹参数,通过系统的对比、计算,并将主推轮的推进修改参数送驱动设备,微调主推轮的推进量。感应检测器位置如图3所示。在实际推弯弯管过程中,弯曲半径变化与检测出的角度变化的关系如图4所示。

图2 动态补偿结构示意

图3 感应检测器位置

图4 弯曲半径变化与检测出的角度变化的关系示意

图3中的感应检测器可实时检测推弯轮是否调整到位,通过检测此时的直管推送方向与主推轮之间的角度是否能满足图4中角度与弯曲半径之间关系[12],并将检测结果反馈给图2中的编码器,与检测靠轮的反馈数据进行比对[13-14];若补偿到位,则终止补偿调整;若未能补偿到位,则继续调整。

2.3 动态补偿后的弯曲半径情况

经过反复的试验,优化了推弯弯管的工艺参数,研究了弯曲反弹以及在弯管过程中弯曲半径的变化与传感器检测出的角度变化,编码器调整主推动轮和压轮。实时调整弯曲半径。实现推弯过程逻辑如图5所示。

通过推弯加反弹动态补偿后生产的U型管,采用前述的测量方式,对Φ16 mm×2 mm直管弯制不同弯曲半径的U型管时,实测弯曲半径45°、90°、135°位置的弯曲半径,其具体结果偏差值见表2。

3 结 论

与现有技术相比,增加反弹动态补偿的效果是:对推弯后的反弹数据动态采样,参照试弯的合格产品的反弹参数,计算出主推弯轮的推弯补偿值,并对主推弯轮的推进量作动态补偿,以修正由于原料管材物理性能的细微差异造成的推弯U型管弯曲半径的超标偏差,提高了U型管的弯管质量。

表2 采用动态补偿后不同弯曲半径U型管的弯曲曲率偏差值mm

[1]严宏强,程钧培.发展中的中国火力发电装备[J].发电设备,2008(1):1-6.

[2]黄静娴.核电站用蒸汽发生器800合金U型管的研制[J].钢管,1998,27(6):6-11.

[3]赵毓.超超临界机组在我国发展的必要性与可行性[J].锅炉制造,2005(4):75-76.

[4]张静媛,刘明福.关于超临界超超临界发电机组的发展[J].山西科技,2006(4):7-8.

[5]刘堂礼.超临界和超超临界技术及其发展[J].广东电力,2007,20(1):19-22.

[6]唐飞,董斌,赵敏.超超临界机组在我国的发展及应用[J].电力建设,2010(1):80-82.

[7]胡筱涛.火力发电超超临界机组用四大管道系统的供应情况[J].钢管,2013,42(5):15-19.

[8]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 151—2014换交热器[S].北京:中国标准出版社,2014.

[9]胡勇,王呈方.弯管工艺中回弹、伸长和成形半径的确定方法[J].锻压机械,1997(1):35-37.

[10]孟静,赵新爱,吴胜敏,等.U型换热管的弯制工艺研究[J].化工装备技术,2010,31(2):37-39.

[11]ASME SA 556/SA 556M—2007给水加热器用无缝冷拔碳钢管[S].2007.

[12]马爱梅,鹿晓阳,孙胜.弯管应力分析及机构研究[J].机械设计与制造,2006(3):98-100.

[13]廖勇刚,余心宏,孙现龙.塑性变形理论在小半径弯管中的应用[J].锻压技术,2006(4):115-118.

[14]章吉勇,周勇.微传感器:原理、技术及应用[M].上海:上海交通大学出版社,2006:38-43.