X80钢级厚壁螺旋缝埋弧焊管导向弯曲不合格原因分析

牛爱军 ,牛 辉 ,黄晓辉 ,刘海璋 ,赵红波

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

管道输送是将石油天然气从遥远的开采地向最终用户端长距离输送的重要方式[1]。目前国际上陆地天然气管道的钢级己从X70发展到X80。新建的X80钢级天然气长输管道大量采用了螺旋缝焊管,提高了管道的经济性和竞争力,大大推进了X80钢级管线钢在陆地天然气管道上的应用[2-3]。随着我国经济建设的高速增长,石油和天然气等能源开发,特别是以西气东输工程为标志的天然气管网建设,推动了我国管线钢和焊接钢管生产技术的发展,西气东输国产化大直径焊接钢管的实物质量已达到国际先进水平。我国焊接钢管的生产能力、制造技术和装备水平得到了极大地提高[4-6]。在不到10年的时间里,我国天然气长输管道用钢从X70发展到X80,达到了国际先进水平[3]。

当前,国际社会对以天然气为代表的清洁能源的需求依然强劲。随着所需输送天然气流量的增加,对天然气长输管道的单管输量要求也越来越高[7]。为了进一步提高输送效率,大直径、高压力、大输送量成为管道工业发展的一个重要趋势,只有采用大直径、厚壁、高钢级管线钢才能保证高压输送的安全性,降低管道建设成本,使管道运营取得良好的经济效益[8]。X80钢级高强度厚壁螺旋缝焊管可适用于陆上埋地输送符合GB 17820—2012《天然气》二类气质要求的天然气,且输送气体CH4含量大于92%的天然气输送管道,替代西气东输三线管道工程(简称西三线)中段等管道设计原计划采用的同规格直缝埋弧焊管,降低管线成本,同时保障管道的安全运行。大直径、大壁厚X80钢级高强度螺旋缝焊接钢管的开发与应用仍然是当今管线钢管的发展趋势。当前,中国石油天然气集团公司下属的制管企业正在向22 mm壁厚规格发起冲击,壁厚22 mm的螺旋缝埋弧焊管试制已取得初步成功,可能在西三线中段建设中采用[9]。提高高钢级厚壁埋弧焊管的生产能力和质量保证水平,以适应新形势下国内市场对高质量焊管的要求,也将为进入国际天然气管线市场打下基础。

随着西气东输二线管道工程的建设,我国高钢级管线钢焊接技术得以快速发展,目前国内X70、X80管线钢焊接技术已相对稳定,但在焊管性能检验中仍存在的一个突出问题就是导向弯曲试验不合格[10-14]。由于焊接质量问题引起的焊接接头塑性和韧性不合格一般都会通过导向弯曲和夏比冲击试验表现出来[15]。本文针对在X80钢级Φ1 219 mm×22 mm大直径厚壁螺旋缝焊管试制过程中连续出现的导向弯曲试验不合格问题,通过对弯曲不合格钢管及弯曲断口进行相关试验,详细分析产生弯曲断裂的原因,并提出具体的改进措施。

1 厚壁钢管埋弧焊接工艺

试验原料为国内某钢厂生产的X80钢级1 550 mm×22 mm管线钢卷板,试制焊管规格为X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管。采用的焊接坡口为Ⅹ型,内坡口角度70°,外坡口角度80°,钝边为10 mm。内焊焊丝选用了宝鸡石油钢管有限责任公司生产的BG-H06H1焊丝,外焊焊丝选用大西洋牌CHW-SG4焊丝;内焊1号焊丝和外焊1号焊丝规格分别为Φ4.0 mm和Φ4.8 mm,内焊2号焊丝和外焊2号焊丝规格均为Φ3.2 mm;焊剂采用郑州某公司生产的SJ102G焊剂。试制X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管时,使用了较高的焊接线能量(25.25~28.48 kJ/cm),焊接速度为1.50~1.55 m/min。对所采用的焊接工艺参数及焊接材料匹配,经采用其他钢厂原料进行X80钢级Φ1 219 mm×22 mm制管焊接工艺评定试验验证,结果显示焊接接头的拉伸、弯曲、冲击等性能全部合格。

2 导向弯曲性能试验及缺陷分析

2.1 导向弯曲性能试验

焊缝导向弯曲性能是力学性能的一项重要指标,通过采用规定直径的弯模对焊缝进行正、反向弯曲试验,然后测量焊缝弯曲后横向、纵向裂纹的扩展长度和深度,以检验焊接接头拉伸面上的塑性及显示缺陷,对焊缝的弯曲性能进行评价[16]。正确判断弯曲试验中的表面缺陷对于及时调整生产工艺、保证钢管产品质量具有重要意义[17]。

在X80钢级Φ1 219 mm×22 mm试制钢管沿焊缝中心处取弯曲试样进行导向弯曲试验。试样宽度为38.1 mm,厚度为焊管全壁厚,试验前焊缝余高己去除。弯轴直径为132 mm(6 t,t为试样厚度),弯曲角度为180°,试验按ASTM A 370—2011《钢产品机械测试的试验方法及定义》规范进行。结果表明:有多个弯曲试样出现开裂或断裂现象,弯曲断口的宏观形貌如图1所示。从图1中可见:在弯曲试样受拉面上裂纹沿焊缝热影响区呈直线性开裂,并贯穿了整个试样宽度方向;在深度方向,裂纹从表面起裂,并沿热影响区向斜下方扩展[10]。

图1 弯曲断口宏观照片

2.2 缺陷原因分析

在导向弯曲试验出现开裂的焊管上取样进行化学成分、拉伸性能、夏比冲击、硬度等理化性能检验及试验,并对弯曲不合格试样断口进行断口微观形貌、能谱及组织分析。

2.2.1 化学成分

X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管的化学成分见表1。从表1可以看出:该管线钢采用了低C、高Mn和Nb、Ti微合金化的成分设计体系,产品化学成分满足X80钢级管线钢技术要求,碳当量CEPcm处于较低水平,在钢管焊接中出现淬硬组织的倾向较小[10]。

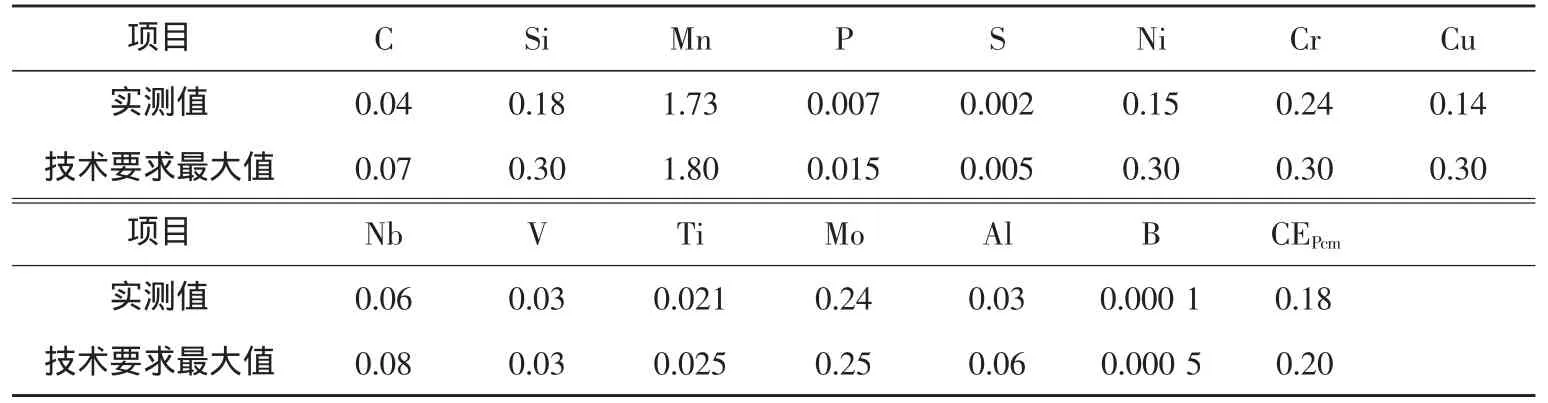

表1 X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管的化学成分(质量分数) %

2.2.2 拉伸性能

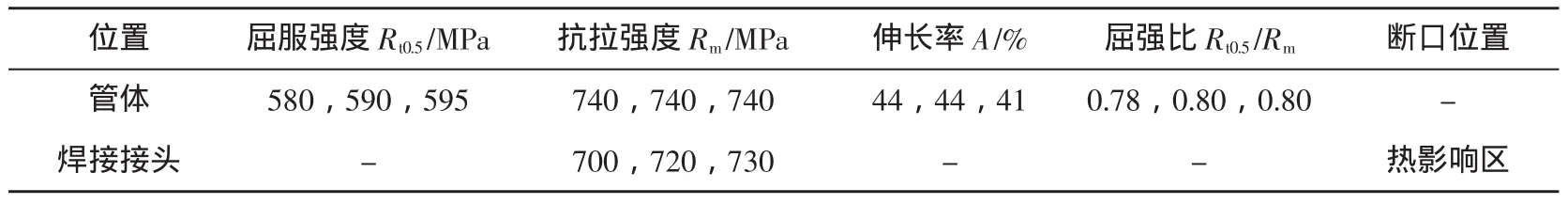

X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管的管体及焊接接头拉伸试验结果见表2。从表2可以看出:该焊管焊接接头的抗拉强度明显低于母材的抗拉强度,平均值相差达23 MPa;断裂位置在热影响区,表明焊接接头热影响区软化对接头抗拉强度的降低影响较大。热影响区是焊接接头中强度最低的部位[10],因此在焊接接头进行弯曲试验时,塑性变形主要集中在热影响区,导致试样在热影响区处启裂。

表2 X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管管体及焊接接头拉伸性能

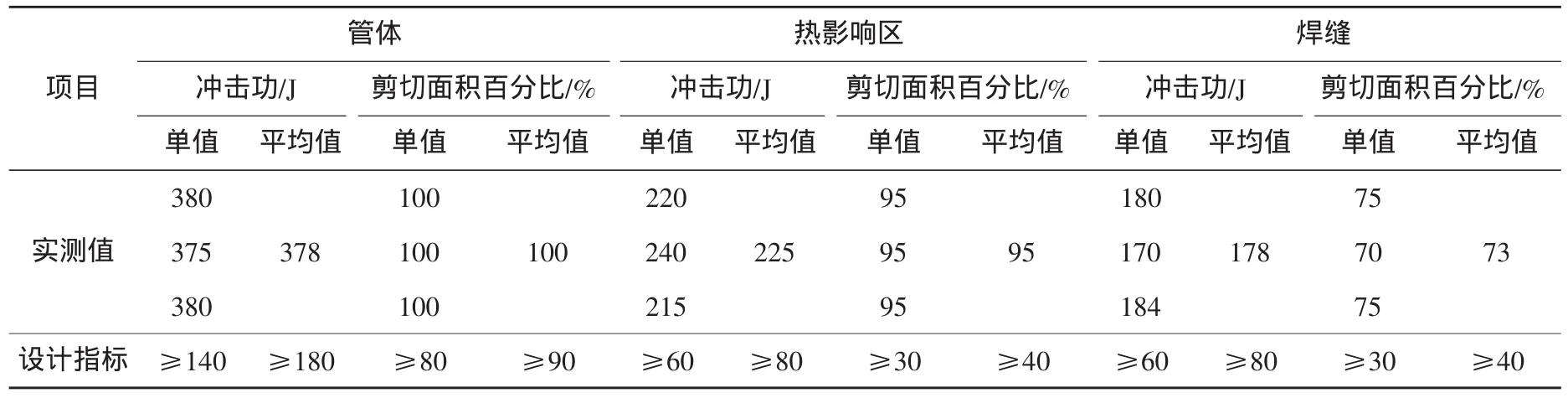

2.2.3 冲击韧性

X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管的管体及焊接接头在-10℃下的冲击韧性试验结果见表3。从表3可以看出:该焊管母材、焊缝及热影响区部位的冲击韧性均保持了较好的低温冲击韧性,在-10℃下焊缝的最低冲击功为170 J,热影响区的最低冲击功为215 J,达到了管线设计指标要求。

表3 X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管的管体及焊接接头冲击韧性(-10℃)

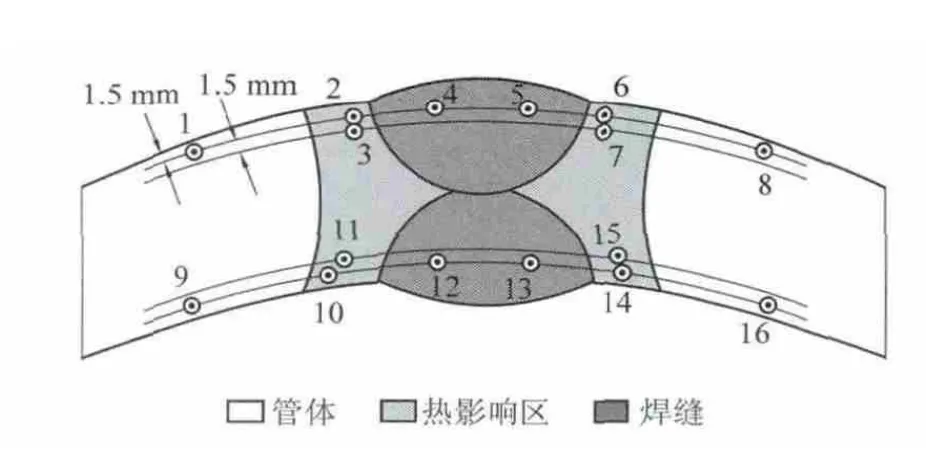

2.2.4 硬 度

X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管的焊接接头硬度检测点分布如图2所示,各点的硬度值检测统计结果见表4。从表4可看出:焊管的母材、焊缝及热影响区的硬度值均满足≤280 HV10的硬度控制指标要求;热影响区的硬度值最低,与管体母材及焊缝硬度值相比平均硬度值分别降低了19 HV10和7 HV10,进一步表明焊管在焊接过程中热影响区存在明显的软化现象。

2.2.5 断口分析

采用OUANTA 400型扫描电镜、PHOENIX型X射线能谱仪和ZEISS Axiovert 200 MAT光学显微镜,对X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管的弯曲断口分别进行缺陷分析、能谱分析及金相组织分析。

图2 X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管焊接接头硬度检测点分布示意

表4 X80钢级Φ1 219 mm×22 mm螺旋缝埋弧焊管的焊接接头硬度HV10

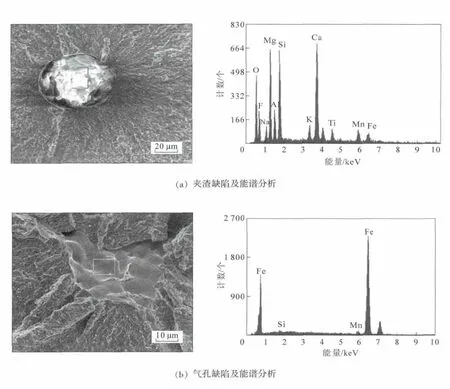

(1)典型缺陷及能谱分析。对弯曲不合格试样的断口进行扫描后发现,断口中有大量疑似夹渣及气孔类缺陷,在厚度1/2位置处最多;对缺陷部位进行能谱分析,夹渣类缺陷显示成分含Si、Mg、Al、Ca、K、Na、F、O等,典型缺陷及其能谱分析结果如图3所示。

图3 断裂弯曲断口典型的缺陷及能谱分析

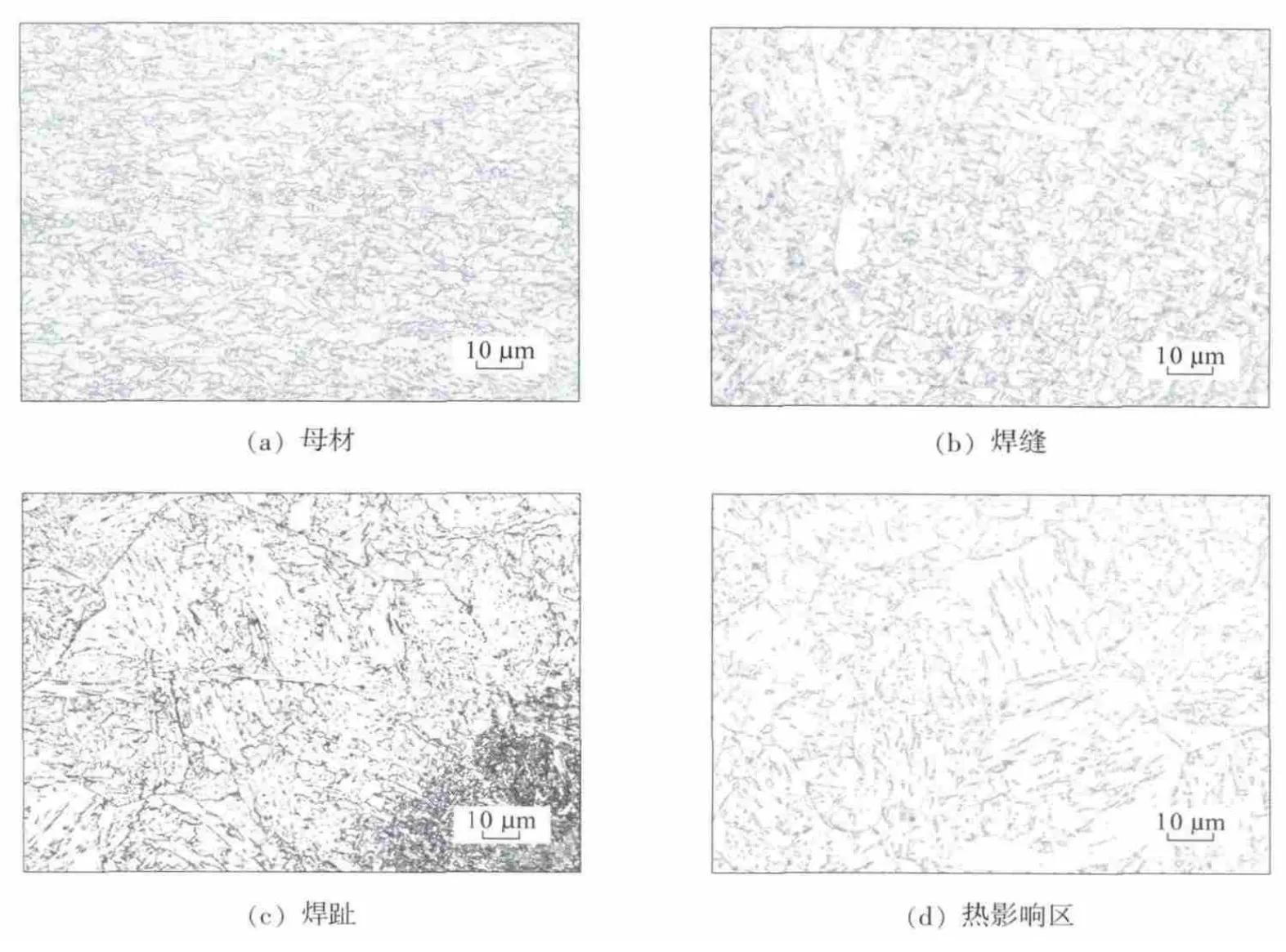

(2)金相组织分析。断裂弯曲断口金相组织如图4所示。由图4可看出:焊管母材组织较为均匀,但焊缝部位有明显的带状组织,熔合线附近热影响区粗晶区原始奥氏体晶界比较明显,组织以粗大粒状贝氏体为主;M/A岛较为粗大,呈长条状,部分长条M/A岛贯穿整个奥氏体晶粒。粗大的M/A岛极易诱发裂纹,造成粗晶区性能恶化[18]。有文献认为:当M/A岛的有效直径大于l μm、体积分数大于3%时,材料的韧性将显著下降[10,19]。通过对弯曲断口分析发现:焊接接头粗晶区组织中含粗大M/A岛,在外力诱发下形成裂纹源,导致弯曲断裂。

图4 断裂弯曲断口金相组织

3 讨论与分析

管线钢热影响区软化作用与材料的碳当量及热输入有关:碳当量越大,焊后热影响区的硬度越高;热输入越大,焊接过程中热影响区的软化越明显[20]。弯曲开裂钢管在进行导向弯曲试验时,受拉面承受拉伸作用,由于其热影响区部位的弱化,致使弯曲过程的塑性变形主要集中在热影响区;随着弯曲角度的增大,热影响区的塑性变形进一步增加;热影响区在变形过程中,熔合线附近粗晶区中硬而脆的M/A岛将对变形起阻碍、拉拽作用。随着变形的积累,M/A岛与板条铁素体基体间的界面产生较大应力集中,当应力集中程度超过材料的抗拉强度时,焊接接头中的粗大的M/A岛就成为裂纹源,导致裂纹在熔合线附近产生[10]。

拉伸及硬度试验结果表明:弯曲开裂焊管热影响区在焊接过程中软化明显,热影响区强度受损严重,其强度远低于母材,热影响区成为焊接接头中最“薄弱”的环节。弯曲试验时,由于焊缝、热影响区、母材的塑性及硬度差异,使熔合线两侧的变形量不同,造成焊缝熔合线上的开裂。

随着壁厚的增大,焊接线能量呈明显上升趋势。厚壁焊管大规模焊接时,焊接熔池较深、较大,通过一系列冶金反应产生的气体和杂质上浮的距离变长,难度增加,尤其对于内焊,熔池处于一个下坡的位置逐渐凝固,焊缝表面液态金属的倒流对气体和杂质的逸出也不利,这都增加了气孔和夹渣形成的几率[21]。

弯曲断口分析表明:在断口上多处发现因存在异物和气孔而诱发断裂的裂纹源。异物来源可能是炼钢过程中的保护渣或在焊管焊接过程中未能上浮的夹渣。进一步的成分检测表明,异物多含有大量Mg、Al、Ca、F等元素,推断应为因焊剂引起的夹渣。气孔位置在焊缝中部,且数量众多,形状各异,有的还密集分布,推断应为焊接工艺或焊接材料选择不当造成。

4 结论及建议

(1)埋弧焊管在焊接过程中采用较大的热输入,热影响区会产生明显软化现象,强度受损严重,成为焊接接头中最“薄弱”的环节,致使弯曲过程的塑性变形主要集中在热影响区,导致弯曲裂纹产生。

(2)在弯曲塑性变形过程中,焊接接头粗晶区中硬而脆的M/A岛与板条铁素体基体间的界面产生较大应力集中,形成裂纹源,导致弯曲裂纹产生。

(3)焊接工艺或焊材选择不当,会造成在焊管焊接过程中形成的夹渣未能完全上浮以及气孔留在焊接接头中成为裂纹源,在受力条件下诱发弯曲断裂。

建议:①在厚壁埋弧焊管生产时严格控制焊接过程中的热输入,尽量减少焊接中热影响区的软化,避免引起热影响区与母材强度的较大差异;②在厚壁埋弧焊管生产前,应根据原料的化学成分、组织及性能的差异,分别进行焊接工艺及焊接材料匹配工艺试验,优化焊接工艺参数,优选焊接材料,解决单一焊接工艺及焊材匹配造成的原料不适应问题。

[1]郑磊,傅俊岩.高等级管线钢的发展现状[J].钢铁,2006,41(10):1-10.

[2]王晓香.焊接钢管技术的新进展[J].焊管,2011,34(3):5-11.

[3]王晓香.巨型管道建设推动焊管生产与装备技术进步[N].中国冶金报,2011-11-29(C4).

[4]王晓香.我国焊管业的现状及发展方向[J].钢管,2007,36(6):12-18.

[5]刘建.大直径管线钢管的U成形工艺研究[D].秦皇岛:燕山大学,2009.

[6]王晓香.加快技术进步 转变增长方式 促进我国焊管业又好又快发展[J].焊管,2008,31(1):5-8.

[7]张伟卫,熊庆人,吉玲康,等.国内管线钢生产应用现状及发展前景[J].焊管,2011,34(1):5-8.

[8]孙梅.我国高等级管线钢的开发与应用[J].中国钢铁业,2009(3):73-81.

[9]王晓香.当前管线钢管研发的几个热点问题[J].焊管,2014,37(4):5-13.

[10]杜伟,荆松龙,李云龙,等.X70钢直缝埋弧焊管导向弯曲开裂的原因[J].机械工程材料,2012,36(10):97-100.

[11]王晓香,李延丰.高强度管线钢管开发在中国的新进展[J].钢管,2011,40(1):12-18.

[12]王旭.油气输送管线钢管制造与装备技术的现状及展望[J].钢管,2012,41(1):7-14.

[13]李延丰.西气东输二线管道工程用X80钢级Φ1 219 mm直缝埋弧焊管的研发[J].钢管,2009,38(3):33-38.

[14]谢仕强,桂光正,郑磊,等.X80钢级大直径UOE直缝埋弧焊管的开发及应用[J].钢管,2011,40(4):29-36.

[15]张耀军,王树人.X80级螺旋埋弧焊管焊缝脆化原因分析[J].焊管,2009,32(10):48-53.

[16]王树人,崔志新.螺旋缝焊管导向弯曲试验的应用实践[J].焊管,2005,28(4):64-66.

[17]杨丁门,何兴利,赵炜,等.西气东输二线用X80级螺旋埋弧焊管导向弯曲性能分析[J].焊管,2009,32(9):18-21.

[18]荆洪阳,霍立兴,张玉凤,等.马氏体下奥氏体组元形态对高强钢焊接热影响区韧性的影响[J].机械工程学报,1995,31(6):102-106.

[19]柴锋,杨才福,张永权,等.粒状贝氏体对超低碳含铜时效钢粗晶热影响区冲击韧性的影响[J].钢铁研究学报,2005,17(1):42-46.

[20]黄恺.焊接热影响区的软化与钻杆用钢的选择[J].钢管技术,1986,15(4):10-14.

[21]李建一,田鹏,孙志刚,等.X80级厚壁焊管生产中的气孔和夹渣原因分析[J].焊管,2009,32(2):56-57.