螺旋缝焊管成型应力对焊缝力学性能的影响及控制措施

刘洪飞,晁小陇

(辽阳石油钢管制造有限公司,辽宁 辽阳 111000)

螺旋缝焊管焊缝的力学性能是螺旋缝焊管的重要指标[1]。对于合格的螺旋缝焊管,除了几何尺寸满足工程要求外,其力学性能也要满足工程要求。在输送石油、天然气重点管线工程上,使用了高强度、大管径、大壁厚的螺旋缝焊管;而重点管线工程对该螺旋缝焊管焊缝的力学性能要求更加严格,若焊缝拉伸试验、夏比冲击试验、弯曲试验等其中一项不合格,就会被判为不合格。

影响螺旋缝焊管焊缝力学性能的因素有很多,如焊接材料,焊丝、焊剂,焊接参数,弧压、电流等。在制造螺旋缝焊管时,要根据母材焊接性能及力学性能选择焊丝、焊剂,做到等强度或略高于母材及可焊性匹配。在生产中,螺旋缝焊管的残余应力对焊缝力学性能的影响被忽略,成型应力较大,若不及时调整,螺旋缝焊管的残余应力会增大,焊缝的力学性能下降,有时甚至不合格。实践表明,当成型应力达到某一程度时,就会将应力传递到焊缝熔池中,影响焊缝结晶的稳定形成,降低力学性能。因此,控制螺旋缝焊管的成型应力十分重要。

1 焊缝熔池受力分析

管坯在实施焊接时,管坯转动,焊头不动,管体在成型器按螺旋方向转动,先进行管壁内焊,焊接电流、弧压通过焊丝接触母材板缝将输入的电能转变成热能[2-3],从而熔化焊丝与母材形成焊接熔池,焊点处为热源最高温度,熔化的钢水为液态,随着管坯的转动,管坯转动离开焊点钢水完成从液相→液固混合相→固液混合相→固相的转变过程,同时焊剂融化,覆盖在熔池上形成一种保护壳,最后固相成为焊道。因此,焊缝力学性能的形成过程是焊接熔池冶金化学反应及相变的过程。焊缝的力学性能降低,其中有在焊缝熔池中力的作用和冶金化学反应的原因。

在冶金方面,焊缝熔池中参加冶金反应的母材、焊丝及焊剂含有微量S、P、C元素,在结晶时形成共晶。选取3组试样,分析L485M钢级Ф1 016 mm×17.5 mm螺旋缝焊管管体母材与焊缝的化学成分,其结果见表1。

表1 L485M钢级Ф1 016 mm×17.5 mm螺旋缝焊管管体母材与焊缝化学成分(质量分数)%

从表1可以看出:焊缝的P、S含量很低,但比母材略高0.1个百分点,其主要来源于参与冶金反应的焊丝、焊剂;焊缝的碳当量CEPcm为0.18%,CEⅡW为0.41%。

在冶金反应中S、P、C元素结晶时易形成液态薄膜,不利于力学性能的稳定。满足API Spec 5L—2013 标准 PSL2 等级要求[4]的带钢的 w(S)≤0.02%、w(P)≤0.01%、w(C)≤0.12%;H08C 焊丝的 w(S)≤0.030%、w(P)≤0.030%、w(C)≤0.11%时,焊缝不易出现疏松或微裂纹;当H08C焊丝的w(S)≥0.030%、w(P)≥0.030%、w(C)≥0.12%时,焊缝的偏析、疏松或裂纹倾向加剧,但在没有力的作用时,晶间距不会被拉开,也就不会产生微裂纹。

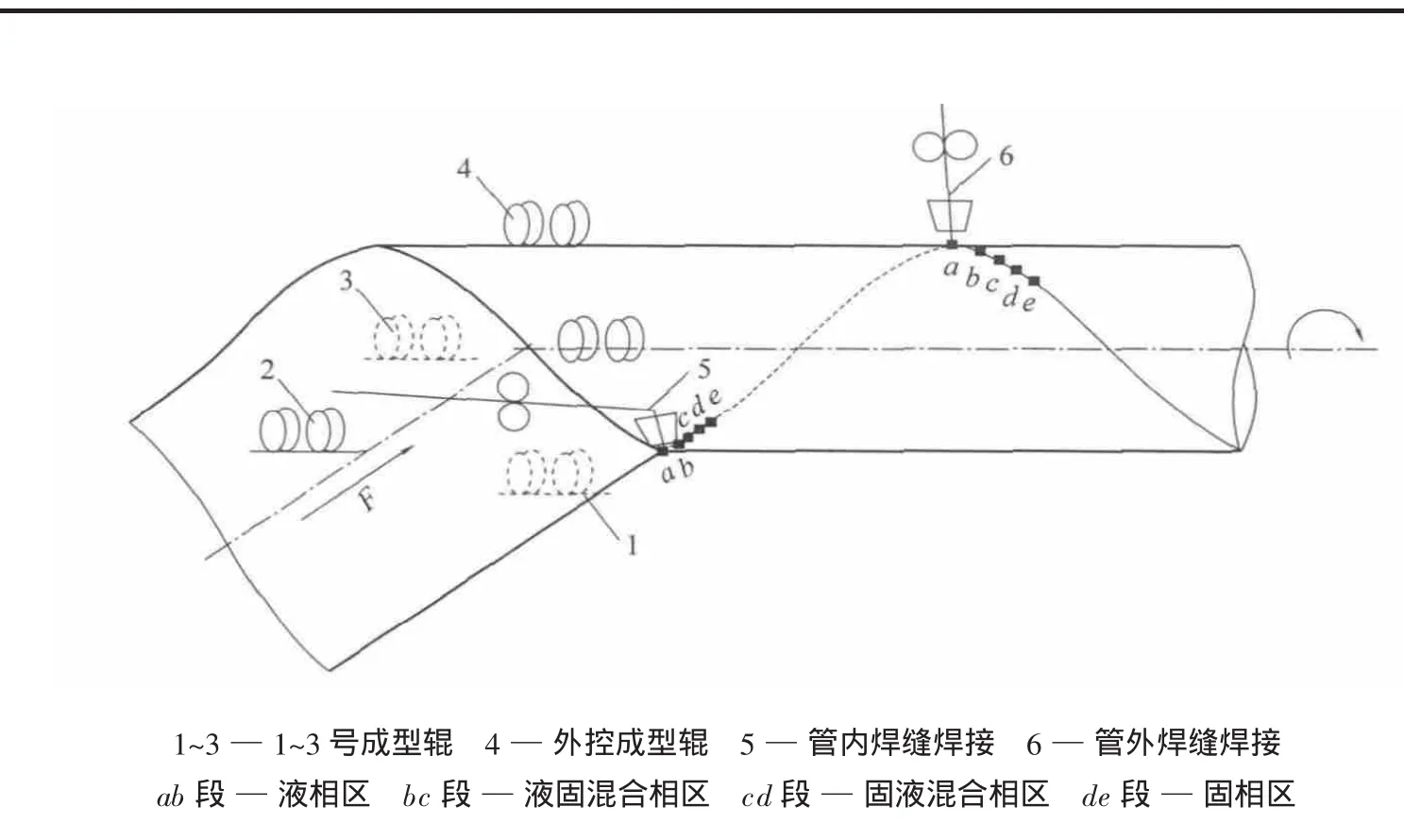

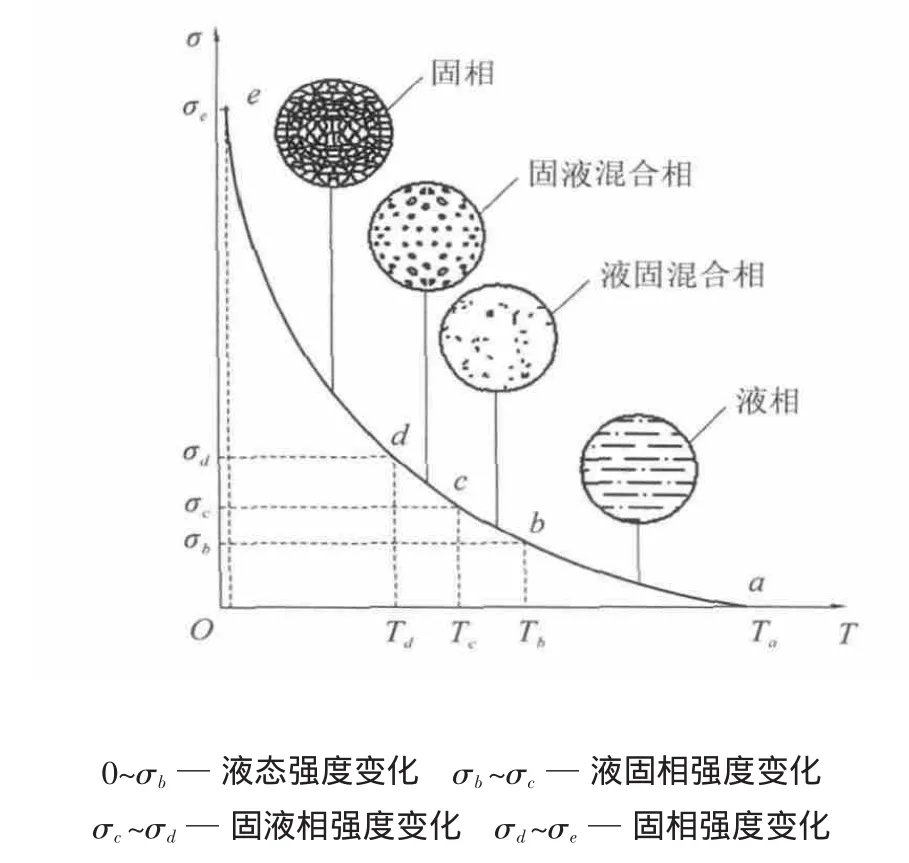

在力方面,熔池受应力的作用是焊缝力学性能降低的主要原因[5]。为了便于分析,将焊接熔池的相变过程划分成几个阶段,螺旋缝焊管的成型及内、外焊熔池相变分段如图1所示,焊缝熔池相变温度T与强度σ关系如图2所示。

在液相区(ab段),焊点处熔池的温度最高,在焊剂的覆盖下,板缝母材与焊丝熔化,形成液态,在应力σh的作用下,焊缝受拉,分子间产生间隙,但液态具有流动性,分子间的间隙立即被填补,这时焊缝的强度接近于0,分子间没有形成间隙,不易产生微裂纹。

在液固混合相区(bc段),焊点处的焊缝离开热源,温度下降,少部分金属元素形成固体,大部分处于液体,液态部分包围固体,这是金属结晶初期,液体部分流动性较差,焊缝的强度较低,在应力 σh的作用下,σh∧[σc,σd],分子间受拉产生间隙,极少部分没被填补,大部分空位被补充,称为浅度脆性温度区Tb~Tc。

图1 螺旋缝焊管的成型及内、外焊熔池相变分段

图2 焊缝熔池相变温度T与强度σ关系

在固液混合相区(cd段),管坯继续向上转动,焊点距焊缝变远,焊接热向外散发,温度比前一段低,大部分钢水形成固态,少部分分子仍有液态,金属结晶处于中期,焊缝的强度较低,脆性较大,称为深度脆性温度区Tc~Td。剩余液相很少,流动性很差,几乎停止流动,若有间隙则无法填充,当应力传递到固液混合相焊缝中,应力σh∧[σc,σd]脆性温度区强度,分子之间产生错动,焊缝在脆性温度区塑性低,出现间隙或疏松,甚至裂纹。

在固相区(de段),管坯继续向上转动,焊点距焊缝更远些,焊接热继续向外散发和传导,比前一段更低,钢水凝固,称固相。在液固相、固液相形成分子之间的间隙和晶粒间距无法消除,已固化形成事实。这时虽然焊缝的强度升高σe∧σh,从微观上看焊缝晶粒大小不一,排列不均匀焊缝内部金相组织,晶间距拉大,部分出现了微裂纹。

螺旋缝焊管工艺是先内焊、后外焊,内焊缝焊接完成后,管壁转到半个螺距后进行外焊缝焊接,在外焊缝焊接时由于没有成型器外框架辊对管壁的约束控制,管壁应力还会向外焊缝熔池中释放,同样经过相变过程,分之间距拉大,成为固相形成焊道后,未产生微裂纹,经超声波探伤仪检测显示无缺陷;当成型应力过大时,形成晶间距拉大时,形成微裂纹,经超声波探伤仪检测出微裂纹,甚至用X光射线检验也能看到微小裂纹;在进行力学性能试验时,上述微裂纹造成焊缝力学性能下降,尤其是做面弯或背弯试验时会出现不合格。当螺旋缝焊管壁厚∧10 mm时,随着钢板厚度的增加,熔池深度加深加宽,脆性温度区会增长,在有害元素分布不均匀,成型应力较大时,焊缝很容易产生微裂纹,这也是高强度、厚壁管焊缝力学性能容易出现不合格的原因。

2 成型应力

成型应力是带钢在成型器中因弯曲变形不充分而产生的应力[6],工程上称为结构应力,即管体残余应力[7-8]。螺旋缝焊管应力的测量如图3所示,假设螺旋缝焊管的管径为D,用等离子切割器切取一段管段,并沿轴向切开,管壁就会向外(或向内)张开一道口,管径从原来的D,变为切开后的D1,切口沿钢管轴向错开一段距离为λ(错位长度),沿环向张开一段距离为l(张口长度)[9-10]。

图3 螺旋缝焊管应力的测量示意

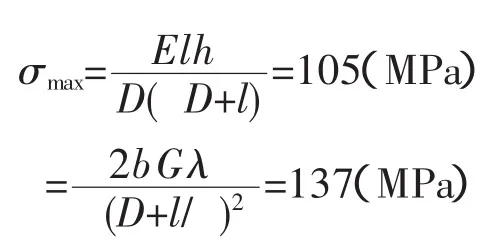

文献[9]对螺旋缝焊管的残余应力进行了理论分析,并推导出残余应力分量环向应力σmax、剪切应力 与轴向张口长度l和错位长度λ的函数关系:

式中E——弹性模量,GPa;

G——抗剪切弹性模量,GPa。

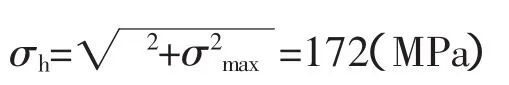

而环向应力与剪切应力在一个平面内,并相互垂直、截面相同。因此,合应力σh为:

3 成型应力计算实例

西气东输三线港清线采用的L485M钢级Ф1 016 mm×17.5 mm螺旋缝焊管的技术规格书要求:切管段b为100 mm,距焊道300 mm外,纵向切开,测量张口长度l为97 mm,错位长度λ为30 mm,弹性模量E为206 GPa,抗剪弹性模量G为79 GPa。

由公式(1)~(2)可计算出 L485M 钢级 Ф1 016 mm×17.5 mm螺旋缝焊管的最大环向应力、剪切应力:

由公式(3)可计算出L485钢级Ф1 016 mm×17.5 mm螺旋缝焊管管体的合应力:

由此可见,通过测量错位长度λ和张口长度l可以计算出成型应力,从而判断成型应力对焊缝力学性能的影响。

成型应力的大小对焊缝的力学性能影响不同。L485M钢级Ф1 016 mm×17.5 mm螺旋缝焊管成型应力与焊缝力学性能见表2。

表2 L485M钢级Ф1 016 mm×17.5 mm螺旋缝焊管成型应力与焊缝力学性能

从表2可以看出:序号1~5试样的l≥110 mm、λ≥40 mm,出现焊缝抗拉强度下降、冲击功下降[12];在进行180°导向弯曲试验时,观察试样面弯、背弯曲,弯心直径6t(t为试样厚度),当弯曲压头下压试样弯曲角度达到140°时,焊缝中间略有塌陷;试样弯曲角度达到170°时,出现宽约0.5 mm、深度1.2 mm、长度10 mm(长度≤3.2 mm)的裂纹,面弯、背弯曲试验不合格[13]。序号6~9试样的l≤97 mm、λ≤30 mm,焊缝抗拉强度、导向弯曲试验、夏比冲击试验全部合格。由此可以看出,成型应力增大时焊缝的力学性能下降,成型应力对焊缝的力学性能影响很大。

4 控制措施

焊缝熔池中有害化学成分是产生力学性能下降的充分条件,成型应力是产生力学性能下降的必要条件。

对于参加焊接冶金反应的焊丝、焊剂,选择S、P、C含量少的焊丝、焊剂焊接材料,以减少焊缝中的有害元素,为焊缝力学性能的稳定创造有利条件。

严格把好成型调试关,精准调好成型辊每一组辊的角度及下压辊的下压量,精准调好前、后桥角度及导架辊角度,使成型合口稳定,不产生“犟劲”,使带钢在成型器中充分弯曲变形,增大塑性变形量,减小弹性变形量,以减少成型应力对焊缝熔池的影响。

5 结 语

在螺旋缝焊管的生产过程中,只有选择含有害元素少的焊接材料,并在成型上减小成型应力,才能保证焊缝的力学性能,确保焊缝的焊接质量达到技术标准要求。辽阳石油钢管制造有限公司在为西气东输管线生产螺旋缝焊管时,重视上述问题,其生产的螺旋焊管满足工程需要,为西气东输三线管道建设提供了合格的产品。

[1]李鹤林.石油管工程文集[M].北京:石油工业出版社,2011.

[2]郝建军,马璐萍.熔焊基础与金属材料焊接[M].北京:北京理工大学出版社,2010:107-229.

[3]雷玉成.金属材料焊接工艺[M].北京:化学工业出版社,2011:115-128.

[4] API Spec 5L—2013管线钢管规范[S].45版.北京:石油工业标准化研究所,2013.

[5]张丽红.金属材料焊接工艺[M].北京:北京理工大学出版社,2014:128-136.

[6]吴建军,周维贤.板材成形性基础理论[M].西安:西北工业大学出版社,2010.

[7]熊庆人,李霄,霍春勇,等.X80钢大口径螺旋焊管的残余应力[J].机械工程材料,2011,35(10):4-7.

[8]王凤成,王建,李哲.高钢级厚壁螺旋缝焊管残余应力控制[J].钢管,2014,43(2):49-52.

[9]刘洪飞.螺旋缝焊管残余应力的测量与计算[J].钢管,2015,44(5):62-65.

[10]马利芳.螺旋焊管残余弹复问题的分析与研究[J].钢管,2009,38(5):20-27;2009,38(6):20-26.

[11]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 229—2007金属材料 夏比摆锤冲击试验方法[S].2007.

[12]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 228—2010金属材料 拉伸试验室温试验法[S].2010.

[13]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 232—2010金属材料 弯曲试验法[S].2010.