基于Adams的酿酒葡萄植株受迫振动仿真研究

基于Adams的酿酒葡萄植株受迫振动仿真研究

李永强1, 杨学军2*, 王 俊2,张健飞3, 尹素珍2

(1.中国农业机械化科学研究院,北京 100083; 2.现代农装科技股份有限公司,北京 100083;3.沈阳农业大学,辽宁沈阳 110866)

摘要酿酒葡萄的收获最终是通过振摇葡萄藤,使葡萄果粒与葡萄藤分离。利用Adams软件进行葡萄藤的运动学和动力学仿真试验,通过分析试验结果得到收获酿酒葡萄需要的最佳振动频率和激振力幅值。首先利用SolidWorks软件建立酿酒葡萄植株的三维模型,再将其导入ADAMS软件中进行柔性化处理;通过对葡萄藤柔性体模型施加激振力模拟葡萄藤在收获过程中的受力情况,利用Adams软件进行仿真试验,得到葡萄藤受迫振动时葡萄果穗和葡萄果粒的惯性力变化曲线;最后分析试验结果,确定了机械收获酿酒葡萄的最佳振动频率和激振力幅值组合,分别为:600 Hz和35 N,550 Hz和45 N,500 Hz和60 N,450 Hz和75 N。研究结果对酿酒葡萄收获机械研制过程中收获机构性能参数的确定和优化有重要参考价值。

关键词酿酒葡萄; 柔性体模型; Adams;振动频率;激振力

中图分类号S225.93

基金项目国家国际科技合作专项项目(2013DFA71130)。

作者简介李永强(1989- ),男,山东莱芜人,硕士研究生,研究方向:机械设计及理论。*

收稿日期2015-07-31

Simulation of Wine Grape Plants Forced Vibration Based on Adams

LI Yong-qiang1,YANG Xue-jun2*,WANG Jun2et al (1.Chinese Academy of Agricultural Mechanization Sciences,Beijing 100083; 2.Modern Agricultural Equipment Co.,Ltd.,Beijing 100083)

AbstractThe harvest of wine grape is separate wine grape from grapevine by vibrate grapevine.Using Adams software,kinematics and dynamics simulation experiment of grapevine was conducted,through analyzing experiment results,the best frequency and amplitude of vibration force was obtained.Firstly,the 3D model of grapevine was established based on SolidWorks,then imported it into Adams.Thirdly,the model was flexible by Adams module Adams/ViewFlex; Exerting vibration force on 3D model to simulate the force condition of grapevine during the harvesting time by machine,then we got simulation curves of the inertia force of a grape F1 and the inertia force of a grape clusters F2 by changing the two influence factors,i.e the frequency and amplitude of vibration force by Adams software.Lastly,by analyzing the results of simulation test,we got that conclusion: the best combination of frequency and amplitude of vibration force to harvest wine grapes is: 600 Hz and 35 N,550 Hz and 45 N,500 Hz and 60 N,450 Hz and 75 N.Through the verification to vibration acceleration of wine grape,the conclusion of the simulation is credible.

Key words Wine grape; Flexible body model; Adams; Vibration frequency; Vibration force

近年来,随着我国葡萄酒行业的快速发展,酿酒葡萄栽培面积不断增加,到2015年已达5.33万hm2。但是我国酿酒葡萄的收获主要是靠人工采摘,劳动强度大、采摘效率低、采摘成本高,这些问题严重制约着葡萄酒行业的发展。

国外发达国家从20世纪50年代就开展了酿酒葡萄收获机械的研究试验,经过不断改进发展,至今已经形成了以振动式收获为主流的酿酒葡萄采摘机械。但是这些机械是在当地酿酒葡萄品种和标准化种植模式的基础上设计的,不完全适合我国酿酒葡萄的收获工作。目前国内对酿酒葡萄收获设备的研发还处于起步阶段,冯玉磊等研究了一种基于振动原理的酿酒葡萄采摘实验装置[1];李超研究了一种与国外酿酒葡萄收获机械的收获机构原理不同的柔性梳脱式酿酒葡萄脱离机构[2],但目前两者都只限于对酿酒葡萄收获机构的试验研究。李成松等搭建曲柄摇杆机构分离率测定装置,对酿酒葡萄果-蒂分离原理及分离参数进行了研究[3],但是该试验是直接振动葡萄果穗,未涉及对葡萄藤振动特性的研究。郭艳玲等对与葡萄同属浆果类的蓝莓植株做了全面的基础研究[4-10],对酿酒葡萄植株受迫振动特性的研究具有指导意义,但蓝莓与酿酒葡萄在栽培模式、植株结构及采摘时作业参数的要求方面都存在较大差异,需单独进行研究。

为研究酿酒葡萄植株在收获机械作业时的受迫振动特性,笔者建立了酿酒葡萄植株的柔性体模型,并借助Adams仿真软件进行仿真试验,获得葡萄植株和果实的运动参数,进而分析得到酿酒葡萄植株的采摘参数,对我国酿酒葡萄收获机械的设计工作有着十分重要的参考价值。

1酿酒葡萄采摘机理分析和建立柔性体模型

1.1酿酒葡萄振动采摘机理分析目前国外酿酒葡萄的收获机械大部分是采用基于振动原理的采摘部件。采摘部件上有5~7对振动收获杆,作业时,该部件可产生高频振动,振动收获杆与葡萄藤接触,通过葡萄藤将振动传递到葡萄粒,使葡萄粒产生多次瞬时变相运动,克服与果梗的连接力,实现分离[11]。葡萄藤在采摘部件作用下受迫振动时,葡萄藤的振动频率和采摘部件与葡萄藤接触产生的激振力的幅值是影响收获质量的关键因素,频率过大或激振力过大,对葡萄藤和葡萄果实会造成机械损伤;过小,容易造成采净率低等影响。

查阅文献得知,葡萄果粒与葡萄果柄的结合力FR1约为2.45 N,葡萄穗梗与葡萄果柄的结合力为FR2约为13.5 N[2,12]。机械采摘酿酒葡萄时,主要是想要实现葡萄果实与葡萄果柄分离,这样既减轻了后期分析清选葡萄时的工作量又减小了收获机械的动力输出。因此采摘酿酒葡萄需要同时满足以下2个条件:振动产生的葡萄果粒的惯性力F1的有效值需要大于FR1;葡萄果穗与结果梢之间的惯性力F2的最大值需要小于FR2,即:Avq(F1)>2.45 N和Max(F2)<13.5 N。

1.2振动采摘过程仿真分析由于酿酒葡萄在受迫振动时的运动状态和受力情况十分复杂而且难以预测,很难通过建立数学模型或实际试验的方法准确地测算出收获葡萄时所需要的最佳振动频率与激振力幅值。因此,该研究借助Adams虚拟样机技术建立葡萄植株的三维柔性模型,进行酿酒葡萄振动收获过程的运动学和动力学仿真,研究酿酒葡萄植株和果实的振动特性,通过分析仿真结果得到机械收获酿酒葡萄的最佳振动频率和激振力幅值。

在Adams中,有3种建立柔性体的方法:一种是将构件离散成许多段刚性构件,然后将这些刚性构件之间采用柔性梁连接;第2种方法是利用Adams/ViewFlex模块,直接在Adams/ViewFlex中建立柔性体的模态中性文件MNF(Modal Neutral File),然后再利用柔性体替代原来的刚性体;第3种方法是利用其他有限元分析软件将构件离散成细小的网格,再进行CB模态计算,然后将计算的模态保存为模态中性文件MNF,直接读取到Adams中建立柔性体[13]。其中第1种方法只限于简单构件使用,还不算是真正的柔性体,该研究采用第2种方法建立酿酒葡萄植株的柔性体模型,可以很好地反映植株的振动特性。

1.3酿酒葡萄植株柔性体仿真模型的建立

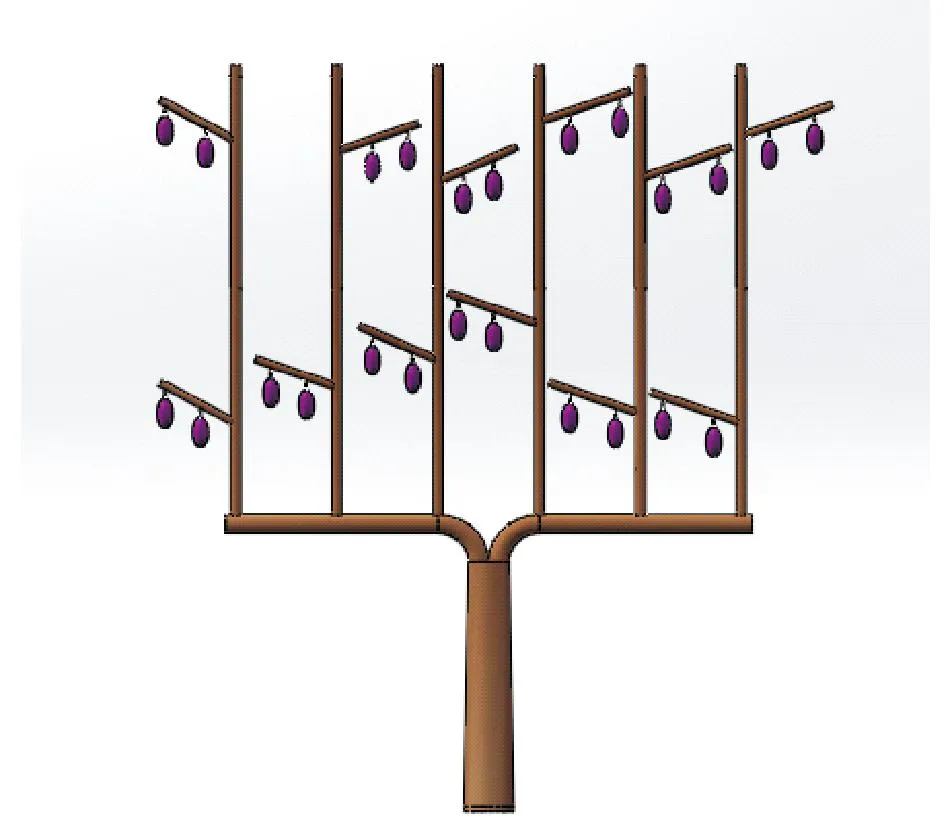

1.3.1酿酒葡萄植株三维模型的建立。通过对新疆建设兵团第八师144团葡萄生产机械化关键技术试验示范园的实地考察了解到,目前我国新疆地区酿酒葡萄广泛采用单立架型栽培模式。该模式特点是:在葡萄行内每隔5.0~6.0 m设立一根立柱,架高1.6~2.0 m,在支柱上每隔0.5 m拉一道钢丝,一般共拉3道钢丝用于供绑缚枝蔓用。葡萄植株修剪成单干双臂树型(如图1),该树型有一个主干,高约0.6 m,两个侧臂分别绑缚在第1道钢丝上,根据结果产量的要求,每个侧臂上分别留3~4个结果母枝,每个母枝上留2个结果梢,一般每个结果梢结2串葡萄,结果母枝间隔0.2~0.3 m,葡萄植株株距为1.0 m[14]。

图1 单干双臂葡萄树

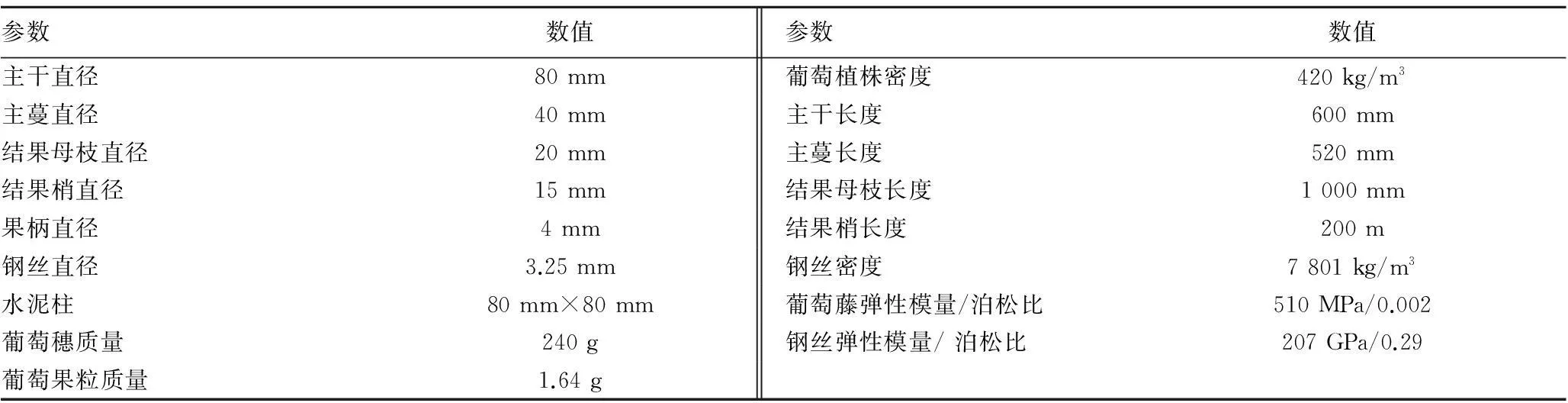

根据单立架种植模式和单干双臂树型,利用Inventor三维建模软件建立葡萄植株的三维模型,如图2所示。模型分为葡萄主干、结果母枝、结果梢、葡萄果穗、葡萄粒、钢丝和水泥柱7个部分。模型中有3道钢丝,间距为0.5 m,最低一道距离地面为0.6 m;有6个结果母枝,母枝间距为0.2 m,结果梢根据不相互干涉的原则均匀布置,葡萄植株模型如图3所示。为研究方便,将葡萄果穗做成一个整体,将一个葡萄粒与葡萄果穗固连在一起,研究其受力情况,如图4所示。

图2 单立架型葡萄植株模型

图3 酿酒葡萄植株模型

图4 酿酒葡萄果穗模型

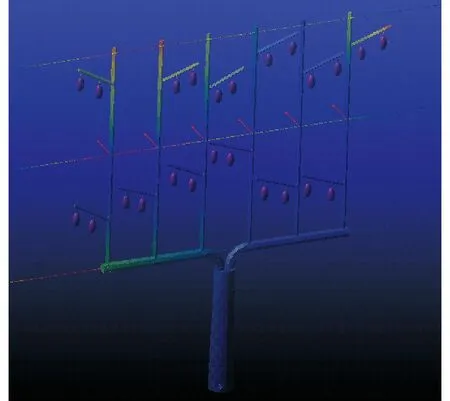

参考文献根据实际测量长度尺寸和资料[15],上述模型具体参数如表1所示。

1.3.2柔性化模型及定义驱动。 首先将三维模型导入到Adams里,定义各部分的密度、弹性模量和泊松比。第2步,假定收获部件全部作用在结果母枝上,定义收获部件工作时与葡萄母枝之间的接触点,接触点位置为各结果母枝的中点。第3步,将相互接触的两部件之间采用固定连接Fixed连接,其中水泥柱与大地固接。最后利用Adams/ViewFlex模块,将葡萄藤和钢丝完成柔性体的替换。

其次,定义柔性体模型的驱动载荷。在模型中定义的接触点处施加激振力载荷F0·sin2πft,如图5红色箭头所示,载荷施加位置位于结果母枝的中间位置,其中F0为激振力幅值,f为振动频率,t为时间。因为在振动过程中,葡萄藤主干基本不弯曲变形,由材料力学弯曲变形知识可得,当在材料中间对称两侧施加大小方向相同的力F时,则将这些力移动到中点合为nF,则材料变形关系不变。所以在图5中施加的力F0·sin2πωt为5~7个力的合力(取决于振动收获杆的数量)。

表1 单立架葡萄植株建模参数

图5 激振力载荷

2振动仿真试验结果与分析

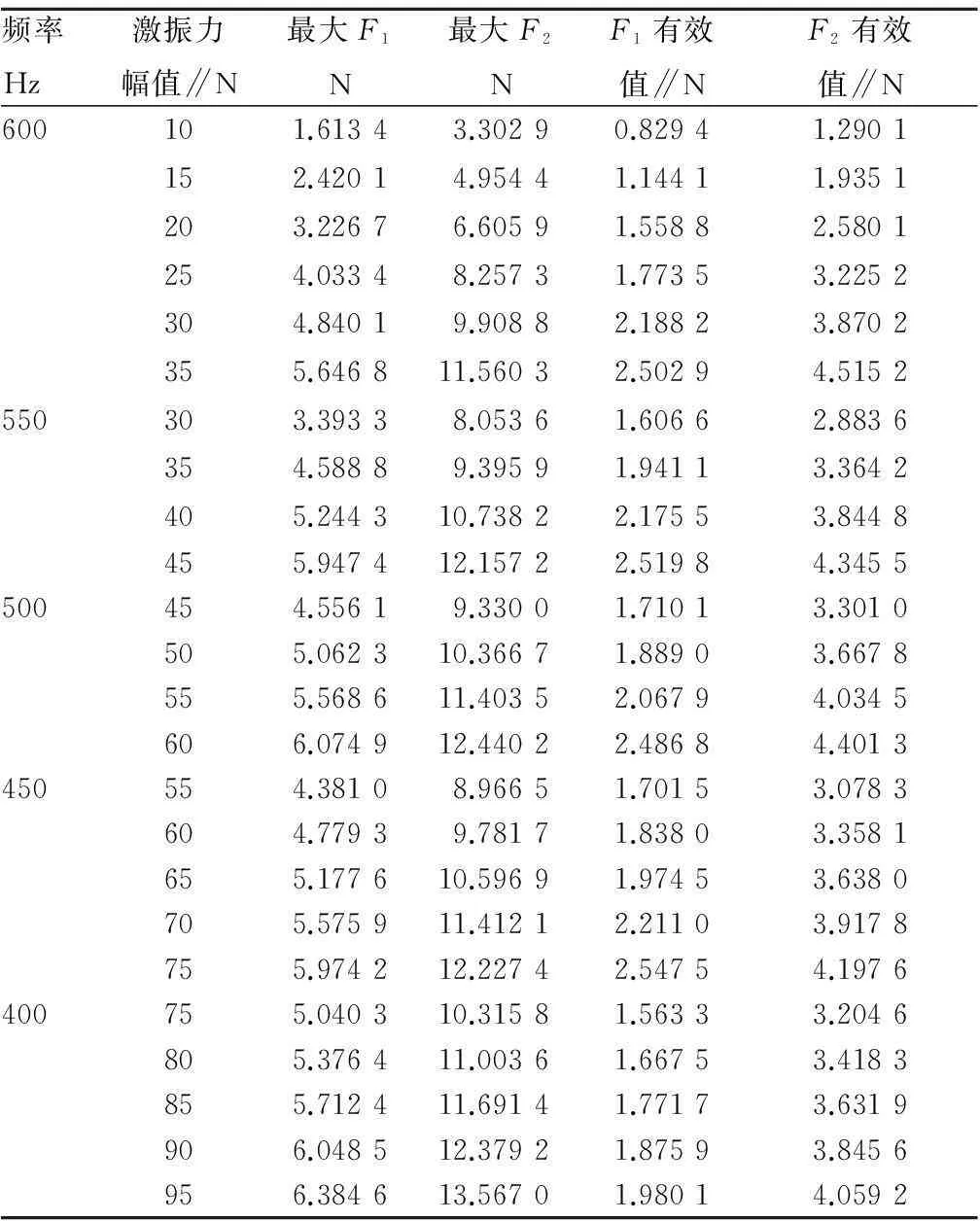

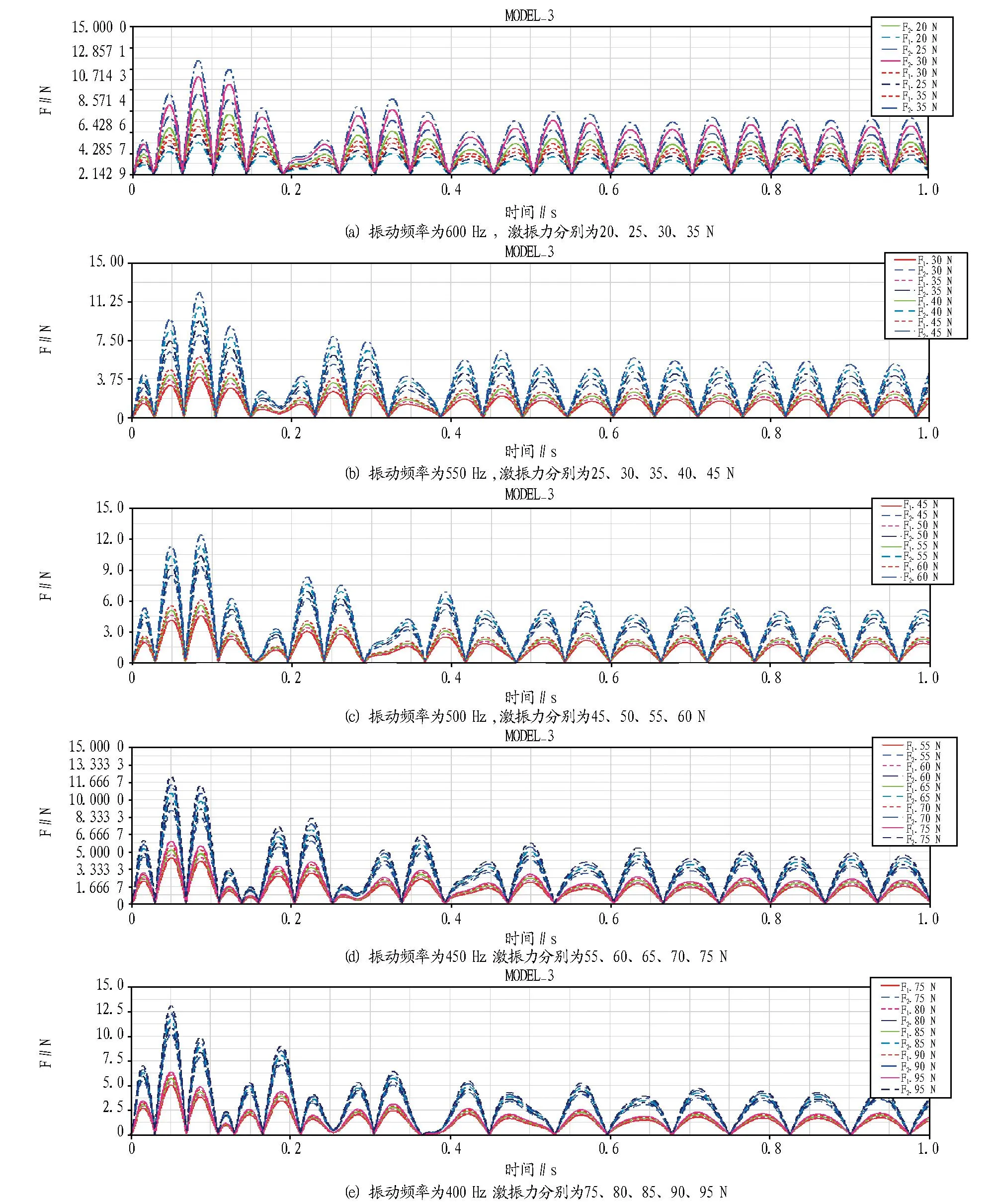

参考法国GREGOIRE公司G1~G9系列产品参数了解到,酿酒葡萄收获机械振动频率一般为420~520 Hz,作业速度为3~5 km/h。因此该仿真试验振动频率取值范围为400~600 Hz。仿真时间取为1 s,仿真步数为1 000,测量施加激振力载荷F0·sin2πft时,葡萄果粒的惯性力F1以及葡萄果穗的惯性力F2的变化曲线,结果如图6所示。

F1、F2的仿真试验具体结果如表2所示。由表2可以看出,当振动频率与激振力幅值的组合分别为600 Hz和35 N,550 Hz和45 N,500 Hz和60 N,450 Hz和75 N时,葡萄果粒的惯性力的有效值都超过了其结合力FR1,即都可以完成收获作业。但是当振动频率为400 Hz,即使激振力达到95 N时,葡萄果粒的惯性力也小于2 N,但是此时葡萄果穗的惯性力已经超过13.5 N,说明由于振动频率太小,依靠增加激振力来提高收获效果的方法是行不通的。

由图6以及表2可以看出,振动频率越小,惯性力随接触力幅值的增加而发生的变化越不显著;相反,当振动频率越大,接触力幅值即使增加很小,葡萄果粒的惯性力也会有显著的增加。这说明,相对于激振力幅值而言,振动频率是影响采摘效果的最主要因素。

表2 仿真试验结果

由上述分析可以看出,在符合采摘条件的振动频率和激振力的组合中,振动频率越高,激振力越小。但是在收获机械实际作业过程中,随着振动频率的增加,柔性振动收获杆的加速度增加,其作用在葡萄藤上的的激振力必然增加。因此,在设计酿酒葡萄收获机械时,必须考虑第三变量来限制接激振力与振动频率的正相关关系。借鉴国外酿酒葡萄收获机械的机械构造可以推测,振动收获杆之间的间隙可能是限制这种正相关关系的第三变量,但由于模型限制,无法进行下一步的分析。

图6 振动频率和激振力对收获效果的影响

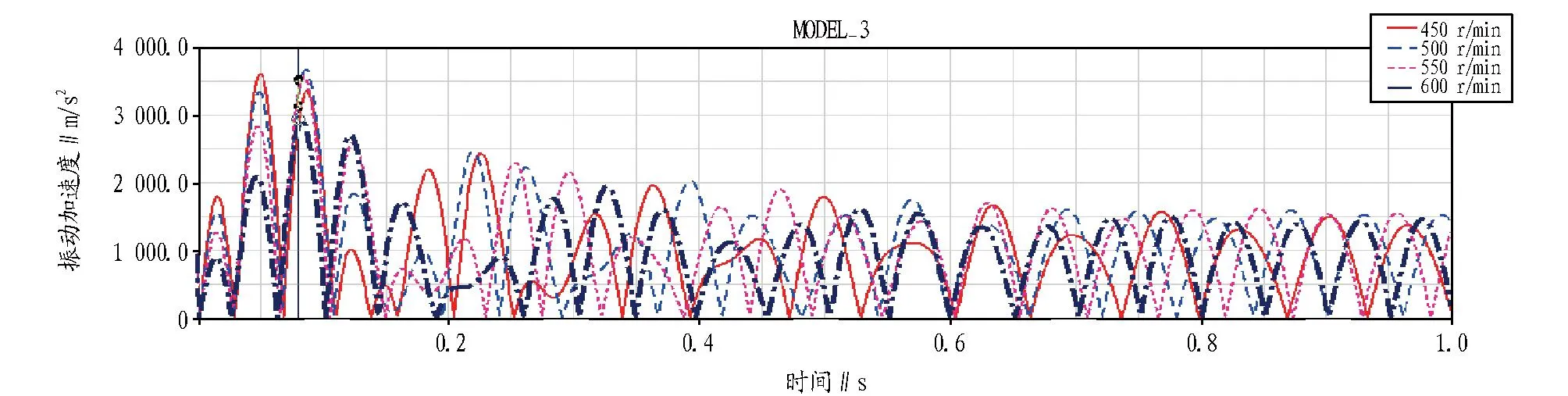

图7 葡萄藤加速度变化曲线

3仿真试验结果的验证

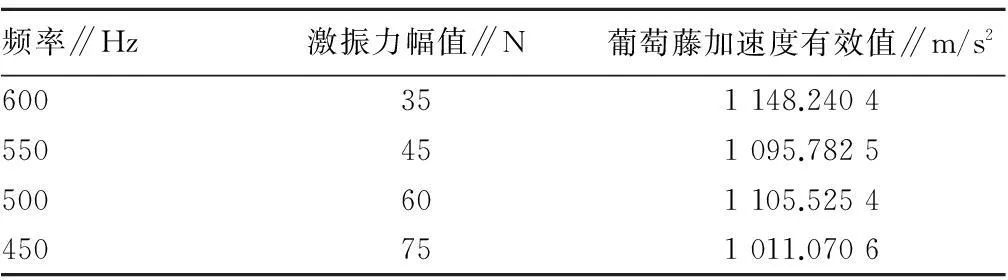

为验证上述仿真试验结果的正确性,对葡萄藤的振动加速度进行了测量,测量结果如图7所示,具体参数如表3所示。查找相关论文得知,不考虑酿酒葡萄收获机械行走速度这一因素的影响,收获机械以最佳收获参数进行收获时,葡萄藤的振动加速度约为(1 050±107)m/s2[16]。由表3可以看出,当施加上述激振力时,葡萄藤的加速度与文献的研究结果一致,表明通过仿真得到的上述激振力幅值与振动频率组合是可信的。

4结论

根据我国目前酿酒葡萄的种植模式和实际生长状况,建立了符合我国实际情况的酿酒葡萄虚拟模型,利用Adams软件进行了仿真试验,通过分析试验数据得到如下结论:机械收获酿酒葡萄所需的最佳振动频率和激振力幅值组合分别为600 Hz和35 N,550 Hz和45 N,500 Hz和60 N,450 Hz和75 N;振动频率是影响收获效果的最主要因素,在设计机械结构时应着重考虑提高振动频率,而不是激振力幅值;激振力幅值与振动力幅值的组合呈负相关关系,机械结构的设计要满足该关系。

表3 葡萄藤加速度参数

由于仿真模型的局限性,对可能影响收获效果的其他因素如机械行走速度、葡萄藤的摆动幅度、激振力的作用位置等未作为试验变量进行分析。在接下来的研究中,可以通过搭建试验台的方法,通过试验进行分析。

论文通过建立酿酒葡萄虚拟模型,直观地研究酿酒葡萄的振动特性,为酿酒葡萄收获机械提供收获参数的方法在国内尚属首例,为收获机械的设计和优化提供了原始数据。

参考文献

[1] 冯玉磊,坎杂,李成松,等.基于振动原理的酿酒葡萄采摘实验装置的设计[J].江苏农业科学,2013,41(11): 404-406.

[2] 李超,刑洁洁,徐明丽,等.柔性梳脱式酿酒葡萄脱粒机构与试验[J].农业工程学报,2015,31(6): 290-296.

[3] 李成松,高振江,坎杂,等.酿酒葡萄果-蒂分离试验[J].农业工程学报,2015(9):39-43.

[4] 郭艳玲,鲍玉冬,何培庄,等.手推式矮丛蓝莓采摘机设计与试验[J].农业工程学报,2012,28(7):40-45.

[5] 王海滨,郭艳玲,鲍玉冬,等.振动式蓝莓采摘的机理分析与仿真[J].农业工程学报,2013,29(12): 40-46.

[6] 李志鹏,赵德金,郭艳玲.基于Matlab蓝莓树枝径向受迫振动仿真研究[J].森林工程, 2014,30(1): 84-87.

[7] 李志鹏,赵德金,郭艳玲.基于Matlab蓝莓树枝轴向有阻尼自由振动仿真研究[J].森林工程,2013,29(4): 53-54.

[8] 范长胜,李志鹏,郭艳玲.北方高丛蓝莓采摘机的设计与试验[J].节能技术,2014,32(1):84-86.

[9] 李志鹏,郭艳玲,杨凤英.蓝莓植株形态研究与虚拟模型建立[J].安徽农业科学,2014(25):8855-8859.

[10] 李志鹏, 郭艳玲,王海滨.蓝莓植株中心定位与运行轨迹的研究[J].森林工程,2013,29(5):70-72.

[11] 李成松,冯玉磊,王丽红,等.国外酿酒葡萄收获机振动采摘部件结构及应用现状[J].江苏农业科学,2014,42(3):335-337.

[12] PEZZI F,CAPRARA C.Mechanical grape harvesting: Investigation of the transmission of vibrations[J].Biosystems engineering,2009,103(3): 281-286.

[13] 李增刚.ADAMS入门详解与实例[M].2版.北京:国防工业出版社,2014:133-142.

[14] 姜润丽,马起林,赵洪康.酿酒葡萄的整形修剪技术[J].落叶果树,2006,38(6):45-46.

[15] 胡洋洋.葡萄剪稍机的设计[D].泰安:山东农业大学,2012.

[16] CAPRARA C,PEZZI F.Measuring the stresses transmitted during mechanical grape harvesting[J].Biosystems engineering,2011,110(2): 97-105.