气动元件流量特性分析及实验研究

张虹虹,李泽清,吴博,史维祥

(西安交通大学机械工程学院气动技术中心,710049,西安)

气动元件流量特性分析及实验研究

张虹虹,李泽清,吴博,史维祥

(西安交通大学机械工程学院气动技术中心,710049,西安)

针对气动元件流量特性曲线的形状、形成机理以及ISO6358标准中测试方法存在的问题,运用理论与实验相结合的方法,研究了临界压力比两种取值方法间的关系,发现了特性曲线中流量不变段与下降段的分界点并不是元件内声速流与亚声速流的转折点,提出在气动元件流量特性的测试中,须对被测元件的上、下游压强进行补偿。实验结果表明:特性曲线中的下降段部分近似为椭圆曲线,临界压力比两种取值结果间的差值约为0.15,特性曲线中的下降段并不只代表亚声速流态,还包含了由超声速变化到声速的过程,忽视压强补偿导致测试结果的误差达15%以上。

流量特性曲线;曲线形成机理;临界压力比

随着气动技术的发展,气动元件的应用越来越广泛。通常表达气动元件性能的指标有多种,其中以流量特性最为重要[1-3],它指的是元件进出口两端的压强降、元件的有效截面积与流经该元件的流量之间的关系,就相当于电气元件中电压、电阻与电流的关系,是气动元件最基本的特性。

西安交通大学气动技术中心已经对气动元件的流量特性进行了多年的研究并取得了一些重要成果。

1 流量特性曲线的研究

1.1 关于流量计算公式

图1 气动元件流量特性曲线

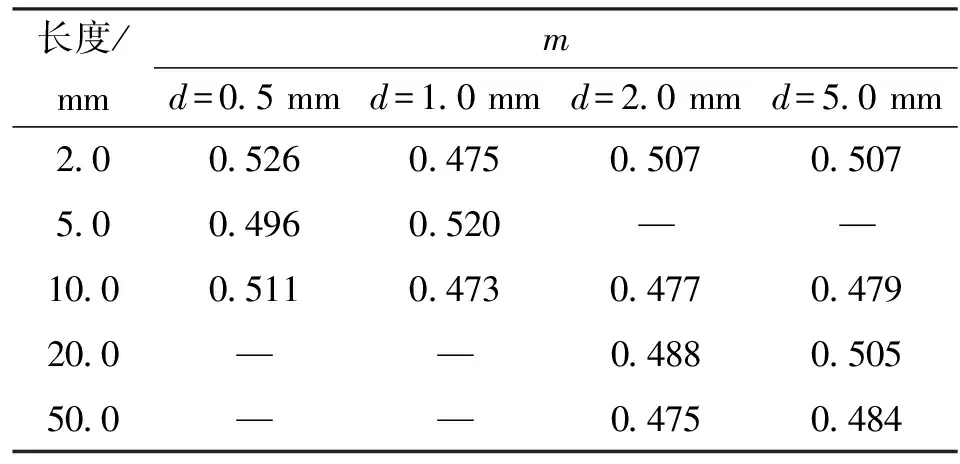

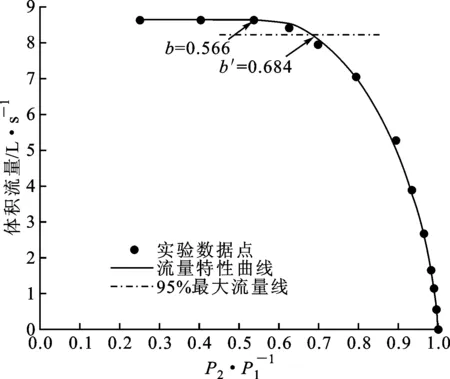

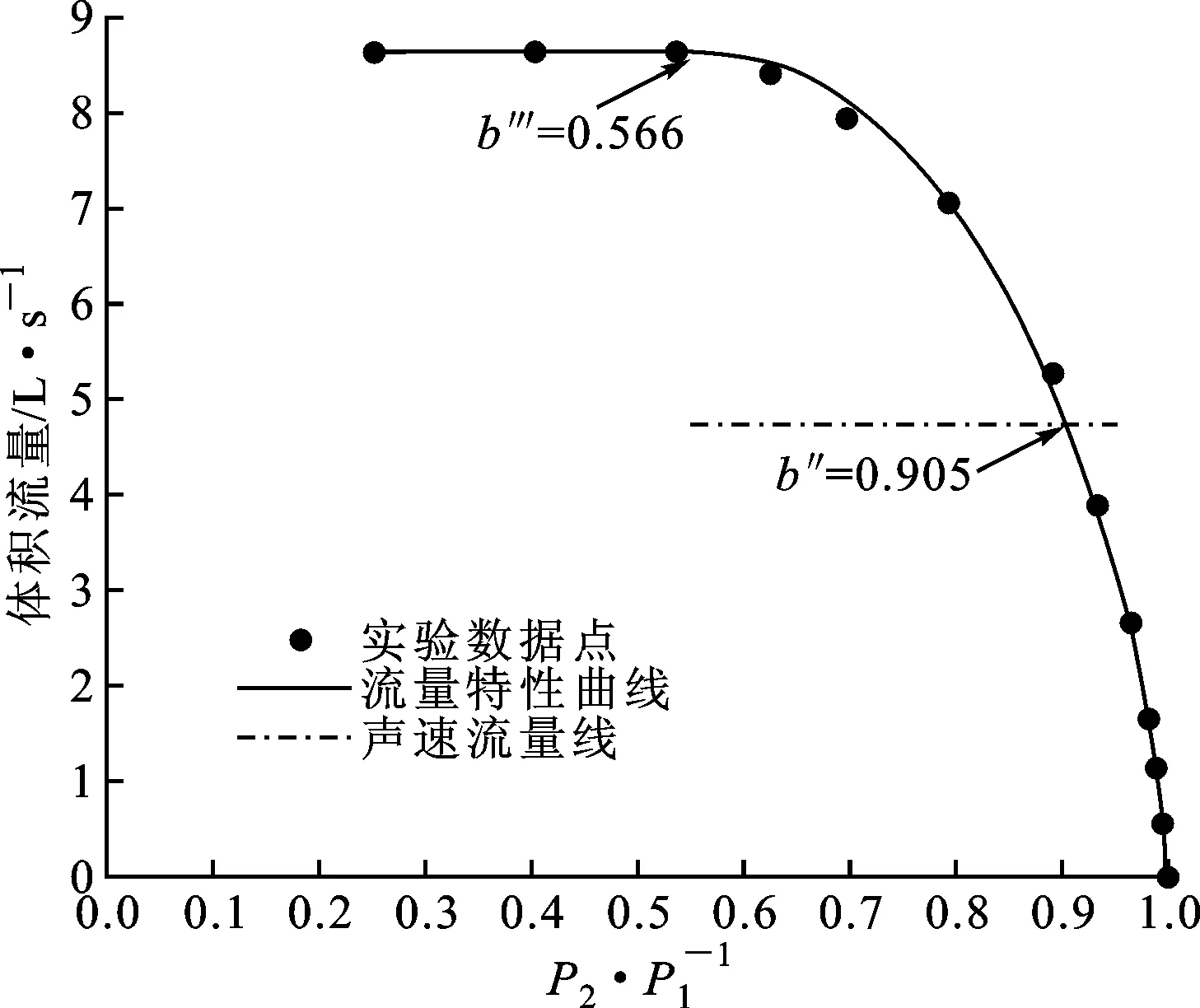

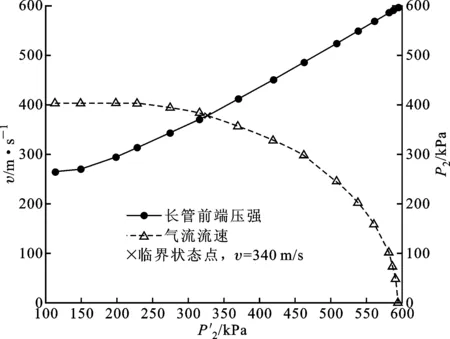

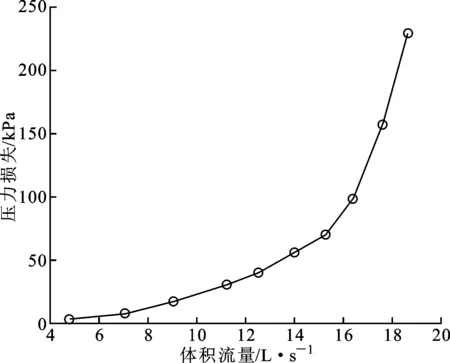

目前,气动界公认对于同一元件,上游压力和温度一定时,当元件的背压比P2/P1 (1) 当b (2) 式中:S表示元件有效截面积;P1和P2分别表示元件上、下游压强;m为亚声速指数,用于表征流量下降段的形状。 由式(2)可知,若能得到指数m=0.5,则可以证明气动元件的流量特性曲线中流量下降段的形状近似为椭圆。本文针对14个不同尺寸的气动小孔做了大量实验研究,并利用ISO6358标准规定的计算方法[4],得到了各个小孔的m值,见表1,其中d表示气动小孔的内径。 表1 气动小孔的亚声速指数m 由表可见,所有被测气动小孔的m值均位于0.5附近,误差分布在0.8%~5%之间,这与理论推导的结果[5]基本一致,亦即本中心从理论和实验两方面均证实了气动元件流量特性曲线中流量下降段的形状近似为椭圆。 1.2 临界压力比 根据ISO6358标准的规定,临界压力比是气动元件的流量特性曲线上流量不变段和流量下降段的分界点所对应的背压比,它表征了气动元件流量下降段的起始点,是气动元件非常重要的特性参数之一。 图2 临界压力比两种取值方法间的结果比较 综上所述,对于气动小孔临界压力比两种取值方法间具体关系的这一发现具有非常重要的理论及实用价值,同时,这一现象也值得在各种气动阀上展开进一步的研究。 如前所述,气动元件的流量特性曲线由流量不变段和下降段(近似椭圆状)两部分组成。目前气动界公认,流量不变段是由于当气流处于超临界状态时,P2的扰动无法传至节流口处,故流量不随P2/P1的变化而变化;而下降段是由于气流在亚临界状态时,P2的扰动能传至上游节流口处,从而导致流量随P2/P1的增大而下降。因此,流量不变段和下降段的分界点也被认为是元件中气流从超临界状态变化到亚临界状态的过渡点。 为了检验上述观点是否正确,本文严格从超临界状态与亚临界状态过渡点的物理意义出发,首先,计算被测元件在临界状态(气流流速v=340 m/s)下应有的流量值;然后,在其特性曲线上找到与该流量值对应的点,即为超临界状态与亚临界状态的过渡点。为便于区分,采用符号b″来表示该过渡点所对应的压强比,而b‴则表示特性曲线上流量不变段与下降段的分界点,如图3所示。 图3 某气动小孔b‴和b″的比较 由图中数据可见,气动元件真实的超临界状态与亚临界状态的过渡点b″和特性曲线上流量不变段与下降段的分界点b‴差别很大。此外,当元件内的气流流速远大于声速时,流经元件的气流量已开始随P2/P1的增大而逐渐下降。这些现象都与上述公认的气动元件流量特性曲线的形成机理不符。 为了进一步研究曲线的形成机理,本文基于ISO6358标准,在被测元件的下游连接了长为L的测试长管,并在长管的首、尾两端分别安装有压强计,如图4所示。 1:气源;2:过滤器;3:减压阀;4:流量计;5:上游测压管;6:过渡管;7:被测元件;8:下游测压管;9:测试长管;10:节流阀;11:上游压强计;12:前端压强计;13:尾端压强计图4 特性曲线形成机理研究回路 图5 长管前端压强和气流流速随尾端压强的变化规律 综上所述,本文通过大量实验与理论研究,从3个方面均证明了目前关于气动元件流量特性曲线形成机理的认识与事实不相符。为此,本文针对气动元件流量特性曲线的形成机理提出下列新观点,以供讨论。 图6 可压缩气体流经节流孔的示意图 如图6所示,气体从节流孔喷出时存在射流力作用,当下游压强P2较小时,此射流力及部分上游压强P1可以将P2抵消掉,使图中节流孔出口处的S区域形成P″2≈0.1 MPa,即接近大气压。因此,只要P2在某个可以被射流力及部分上游压强抵消掉的压强范围内,S区域总会出现上述接近大气压的环境,导致S区域与P1间的压差保持不变,从而形成了特性曲线上的流量不变段。而随着P2的继续增大,射流力和部分P1只能抵消部分P2,使得P″2逐渐增大,导致S区域与P1间的压差变小,从而造成流量不断下降,直至P″2=P1时,流量变为0。 从上述新观点中可以看出,气动元件流量特性曲线中流量不变段的形成与气动节流孔出口处形成的射流力大小密切相关。当节流孔的通流面积只略小于其下游管道面积,而不能形成足够的射流力时,将使得下游压强P2无法被全部抵消,从而导致特性曲线上将不会出现流量不变段,这一现象在油压锥阀的实验中同样存在。 3.1 关于压强补偿问题的研究 ISO6358标准规定的定压法测试元件流量性能的回路[7]如图7所示。 1:气源;2:过滤器;3:减压阀;4:流量计;5:上游测压管;6:过渡管;7:被测元件;8:下游测压管;9:节流阀;10:温度计;11:上游压强计;12:下游压强计图7 ISO6358标准中的实验装置回路 由图7可见,实验中测得的压强分别是上、下游测压管处的压强值,与被测件真实的进出口压强有差别。尤其对于一些结构较复杂的被测气动元件,由于其与上、下游过渡管进行连接时,在结构上存在某些干涉,必须在上、下游过渡管与被测气动元件的接口之间各自加入一段起过渡作用的配管,如图8所示。在这种情况下,被测元件上、下游压强的实测点与其真实进出口之间存在较长的间隔距离,由于回路内压强损失的存在,使得利用图7所示装置测得的压强值与被测元件真实的进出口压强相差较大,而且这种差别会随着回路流量的增大而变大,最终导致实验结果与元件真实的流量特性不相符,故不能忽略。 1:测压管;2:过渡管;3:上游过渡配管;4:下游过渡配管;5:被测元件图8 过渡管与某被测件连接的示意图 为了验证上述压强损失的存在,并得到回路流量与压强损失间的关系,本文将被测元件从图7的实验回路中去除,以测量回路流量与上、下游测压管间的压强损失P1-P2,实验分析结果如图9所示。 图9 两个测压管间的压强损失与流量的关系 从图中曲线可以清晰地看出,随着流量的增大,两测压管间的压强损失逐渐变大。因此,本文认为在图8所示的情形下,为了得到被测元件真实的流量特性,应该对实验测得的压强值进行相应的补偿。 设被测元件上下游的实测压强别为P1和P2,真实压强为P1t和P2t,无被测件时,上、下游测压管间的压强损失为ΔP,上游测压管到被测元件间的压强损失为ΔP1,被测元件到下游测压管的压强损失为ΔP2。由于上游测压管到被测元件与被测元件到下游测压管间的回路内部结构基本一样,因此,当气流流过时,两段回路中的沿程压强损失和局部压强损失基本一样[8],故有ΔP1=ΔP2=ΔP/2。 具体补偿方法为:首先通过去除被测件的方法得到类似于图9所示的关系曲线;然后从关系曲线中找到与各实验流量一一对应的压强损失值ΔP;最后,由于实测压强P1是忽略了上游测压管到被测元件的压强损失,而P2则是多加了被测元件到下游测压管间的压强损失,因此为了得到其真实的上下游压强值,需分别根据式(3)、(4)对其进行补偿 (3) (4) 图10所示是某气动小孔进行压强补偿前、后流量特性曲线的对比图。 图10 压强补偿前后流量特性曲线对比图 由图10可见,补偿后的特性曲线较补偿前明显右移,且回路流量越大,P2/P1和P2t/P1t之间的差别越明显。当回路流量约为940 L/min时,该误差值达到15%,这就进一步说明了压强补偿的必要性。 综上所述,为了避免研究过程中存在不应有的误差,本文建议ISO6358标准针对如图8所示的某些气动元件在测试其流量特性时,规定上、下游压强损失不允许超过的数值,或进行关于“压强补偿”的补充说明。 本文根据ISO6358标准的规定,通过大量的实验研究与理论分析,得到了以下4个重要结论: (1)利用理论分析与实验研究相结合的方法,得到气动元件的亚声速指数m≈0.5,证明了流量特性曲线中流量下降段的形状近似为椭圆曲线。 (2)通过比较关于临界压力比b的两种取值方法,发现两组结果之间的差值与小孔的内径、长度以及上游压强等因素基本无关而近乎于常数0.15。这一发现可以提高临界压力比的取值效率,具有很重要的实用价值。 (3)发现了目前气动元件流量特性曲线形成机理(即声速流态下,下游压强的变化无法传至上游)存在的问题:首先,流量特性曲线上流量不变段与下降段的分界点与元件内超临界状态与亚临界状态的过渡点差别很大;其次,下游压强P2的变化始终能沿着回路向上传播,即使回路内气流处于超临界状态;最后,气动元件流量特性曲线上的下降段并不只代表亚临界状态,其中还包含了一段由超临界变化到临界状态的过程。这就从根本上否定了现有的公认理论,并为此提出了新的观点以供讨论。 (4)针对目前ISO6358标准对气动元件流量特性测试方法的规定中存在的不足,研究并提出了“压强补偿”的完善意见。 [1] 李林, 彭光正, 王雪松. 气管道流量特性参数的分析研究 [J]. 液压与气动, 2004(4): 5-7. LI Lin, PENG Guangzheng, WANG Xuesong. Analysis and research on flow-rate characteristic parameter of air tube [J]. Chinese Hydraulics and Pneumatics, 2004(4): 5-7. [2] SMC(中国)有限公司. 现代实用气动技术 [M]. 北京: 机械工业出版社, 2008: 34-67. [3] 曹玉平, 阎祥安. 气压传动与控制 [M]. 天津: 天津大学出版社, 2010: 16-35. [4] International Organization for Standardization. ISO 6358-2014-1 Pneumatic fluid power-determination of flow-rate characteristics of components using compressible fluids [S]∥Geneva, Switzerland: International Organization for Standardization, 2014: 10-38. [5] 史佚, 陈乾斌, 司冀. 气动元件等温流动近似流量公式的探讨 [J]. 液压气动与密封, 2010(9): 19-22. SHI Yi, CHEN Qianbin, SI Ji. An approach to approximate isothermal flow-rate formula for pneumatic components: also a discussion on choosingb[J]. Hydraulics Pneumatic and Seals, 2010(9): 19-22. [6] 司冀, 王永盛, 史维祥. 关于气动阀临界压力比b及其流量公式的探讨 [J]. 液压气动与密封, 2011(2): 47-51. SI Ji, WANG Yongsheng, SHI Weixiang. An approach to critical pressure ratio b and its flow-rate formulas for pneumatic valve [J]. Hydraulics Pneumatic and Seals, 2011(2): 47-51. [7] International Organization for Standardization. ISO 6358-2 Pneumatic fluid power-determination of flow-rate characteristics of components using compressible fluids [S]∥Geneva, Switzerland: International Organization for Standardization, 2014: 24-37. [8] 徐炳辉. 气动手册 [M]. 上海: 上海科学技术出版社, 2005: 46-49. (编辑 武红江) Study on Flow-Rate Characteristics and Test Methods of Pneumatic Components ZHANG Honghong,LI Zeqing,WU Bo,SHI Weixiang (Pneumatic Technology Research Center of School of Mechanical Engineering, Xi’an Jiaotong University, Xi’an 710049, China) A theoretical-experimental method is used to study the shape, forming mechanism of flow-rate characteristic curves and some existing problems of test methods specified in ISO6358. It is found out that the cut-off point of the flow-rate in characteristic curve is obviously different from the transitional point of airflow velocity in pneumatic components by studying the relationship between two different methods to calculate critical back-pressure ratios. Moreover, it is proposed that it is necessary to compensate the measured upstream and downstream pressures of components under test. The experimental results show that the difference between critical back-pressure ratios obtained from the two methods is about 0.15, and the fallen section of the flow-rate characteristic curve includes not only the state of subsonic but also a change process from supersonic to sonic. Furthermore, the subsonic indexm≈0.5, that is, the fallen section of the curve is an approximate elliptic curve. It is also found out that a 15% error appears when the influence of pressure compensation is ignored. flow-rate characteristic curve; forming mechanism; critical back-pressure ratio 2015-02-03。 作者简介:张虹虹(1989—),女,硕士生;史维祥(通信作者),男,教授,博士生导师。 时间:2015-07-17 10.7652/xjtuxb201508011 TH138 A 0253-987X(2015)08-0064-05 网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150717.1718.002.html

2 流量特性曲线形成机理的新认识

3 对国际标准中实验方法的商榷

4 结 论